添加钒介质对耐热蠕墨铸铁耐高温性能的影响

何春华, 车艳生, 侯春艳, 钟长波, 赵梦航, 陈雪冲, 时风

(1. 上柴动力海安有限公司,江苏 南通 226600;2. 西南林业大学 林学院,云南 昆明 650224;3. 广西玉柴机器股份有限公司,广西 玉林 537005)

0 前言

铸铁中石墨的形成过程称为“石墨化过程”,铸铁组织形成的基本过程就是铸铁中石墨的形成过程。灰铸铁的石墨类型和大小取决于共晶团中石墨分枝及其成长速度,当共晶团停止生长,石墨的长大也即停止。灰铸铁具有良好的铸造性能、减振性能、耐磨性能、切削加工性能,以及较低的缺口敏感性,在铸造技术领域得到较为广泛的应用。蠕墨铸铁是具有片状和球状石墨之间的一种过渡形态的铸铁,它是一种以力学性能和导热性能较好以及断面敏感性小为特征的新型工程结构材料。

随着国家排放标准和发动机功率的不断提高,排气管承受的热负荷也逐渐提高。排气管长期在高温工况下工作容易导致其疲劳失效断裂,对车辆寿命及行车安全产生重大影响。因此,在对材料耐高温性能和使用性能要求较高的领域,例如作为制备汽车涡轮壳和排气管的材料时,普通耐高温蠕墨铸铁(RuTSi4Mo)材料难以满足要求。

制备贵重合金含量少且成生产成本较低的高性能耐高温蠕墨铸铁已成为国内外铸造企业工作者的研究热点与探索方向[1-2]。本文以普通耐高温蠕墨铸铁(RuTSi4Mo)材质为基础,在增加一定量的镍、铌条件下,改变材质中的钒含量,探讨钒对耐高温材质的高温性能、石墨形态、基体组织的影响。

1 试验部分

1.1 试样制备

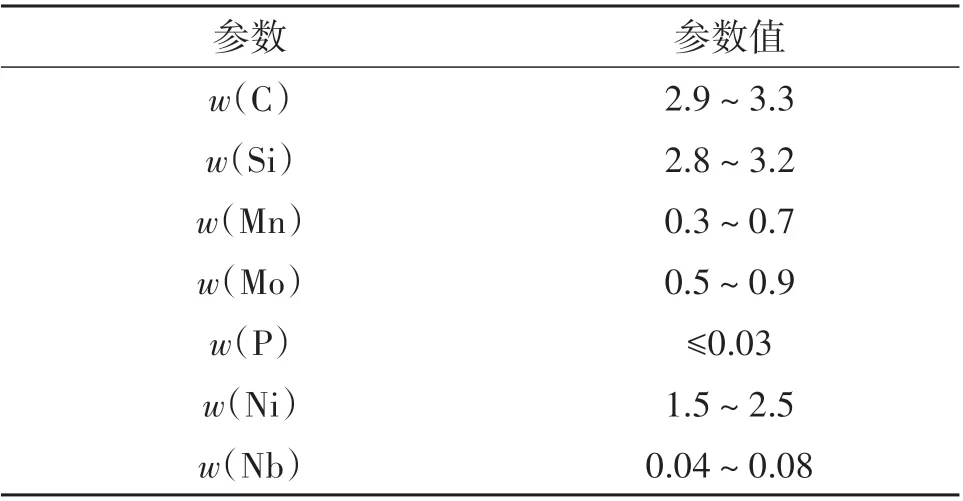

铸造生产试验采用中频感应电炉熔炼铁液,采用手持式便捷式测温仪测量铁液的温度。将生铁放入中频感应电炉中,在生铁上加入废钢,在废钢的空隙中,加入增碳剂调整铁水成分。熔炼过程中为保证铁水各合金元素达到试验要求,减少回炉铁成分的影响,设定的主要铁料炉料配比为生铁∶废钢(质量比)=4∶6。待铁料完全熔化后,加入硅铁、纯镍、钼铁、铌铁(铌质量分数为0.04%~0.08%),继续升温至约1 500 ℃;取原铁水试样进行成分检测,采用直读光谱仪和红外碳硫分析仪进行成分分析,并根据实测结果,进行化学成分调整。在普通耐高温蠕墨铸铁(RuTSi4Mo)材质增加镍、铌、钼的基础上,通过改变铁水中的钒含量,研究钒介质对耐高温蠕墨铸铁金相组织和材质性能的影响。通过调整原铁水中的钒含量,形成钒质量分数分别为0.008%、 0.054%、 0.162%、 0.238%、0.363%的5种方案(以下简称“方案1、方案2、方案3、方案4、方案5”)。本试验所选用的钒铁、铌铁均为公司现有的材料,其质量分数分别为含钒量为50%、含铌量为65%。试样制备前控制炉内主要化学成分见表1。

表1 试样制备前炉内主要化学成分单位:%

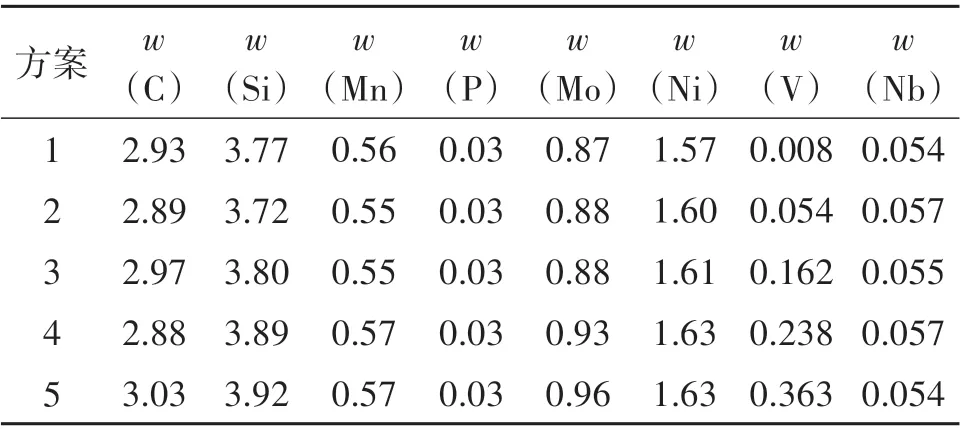

采用稀土镁和稀土硅作为蠕化变质剂,利用包内冲入法,对铁水进行蠕化处理。蠕铁孕育剂质量分数为0.6%~1.0%,二次倒包孕育采用硅铁孕育剂(质量分数为0.1%),首箱浇注温度控制在1 420~1 440 ℃,制备不同钒含量的Y型试样,以获取最优钒铁添加量工艺。各试验方案孕育前除了钒成分有区别外,其他元素化学成分控制不变,孕育后的蠕墨铸铁主要化学成分见表2。

表2 不同钒铁添加量的蠕墨铸铁主要化学成分 单位:%

所制备的试样硬度达到240 HB,抗拉强度达到590~650 MPa,蠕化率稳定在(80±5)%;800 ℃高温条件下,抗拉强度在58~69 MPa[3-4]。

1.2 试验方法

在单铸试棒上截取拉伸试样后,分别依据GB/T 228.1—2010《金属材料 拉伸试验 第1 部分:室温试验方法》、GB/T 228.2—2015《金属材料 拉伸试验 第2部分:高温试验方法》,制成直径为10 mm、长度为50 mm的常温拉伸试样和高温拉伸试样。在WDW 3100型拉伸试验机上测定4根拉伸试样的抗拉强度,拉伸速度为2 mm/min,取其平均抗拉强度作为试验结果。

金相试样取自最接近平均抗拉强度的拉伸试样。在经过ZMP-2000 型智能自动金相磨抛机磨抛后,使用 Axio Scope A1型金相显微镜观察试样的石墨形态。每种试样分别在不同放大倍率(100倍、200倍)下观察,并选择试样的上、中、下、左、右5个视场各拍摄2 张金相照片。依据GB/T 26656—2011《蠕墨铸铁金相检验》,对照标准金相图谱并结合Axio Imaging型金属金相智能分析系统对石墨形态进行判定。将磨抛完成后的试样用4%硝酸酒精溶液浸蚀后观察,对珠光体数量进行评级,取其平均值作为该试样的珠光体数量。

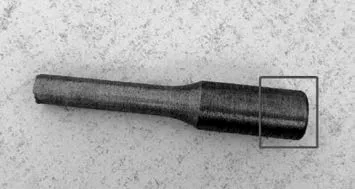

参照GB/T 231.1—2009《金属材料布氏硬度试验》,在试样端头截取硬度及金相试样(如图1 所示),利用HBS-3000型数显布氏硬度计进行硬度试验。取试样的近中心点作为硬度的检测点,检测出具体的硬度结果。

图1 测试硬度取样位置

2 结果与分析

2.1 力学性能

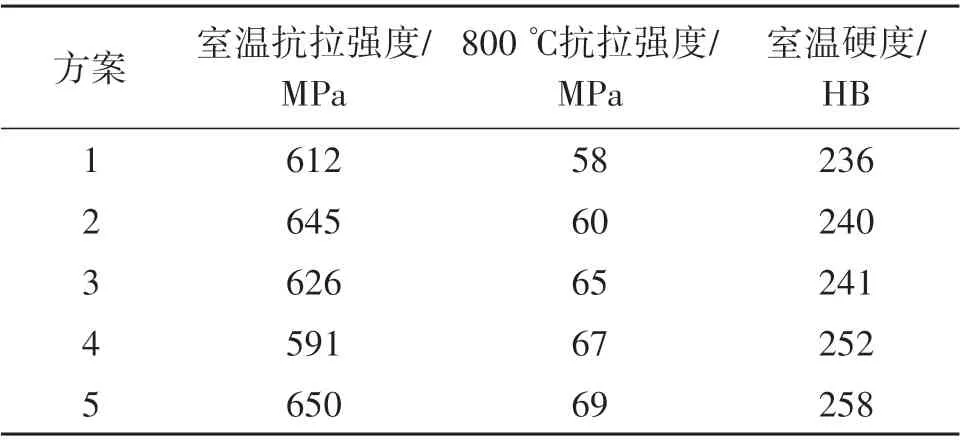

所制备的高性能耐高温蠕墨铸铁的力学性能见表3。由表3可以看出:在室温条件下,排除蠕化率的影响因素后,拉伸强度没有明显的变化规律;在800 ℃的高温条件下,材质的高温性能随着钒含量的增加明显提高。但材质性能在钒含量达到一定范围内时,高温性能的提升速率会有所减缓;为了开发低合金成分的耐高温蠕墨铸铁,加入的钒含量未能使材质出现高温性能的拐点。原铁水中钒铁质量分数从0 直至0.363%时,800 ℃高温抗拉强度从58 MPa提高到69 MPa,提升18.97%;材质的硬度也随着钒质量分数的增加而增加。

表3 高性能耐高温蠕墨铸铁力学性能

2.2 显微组织

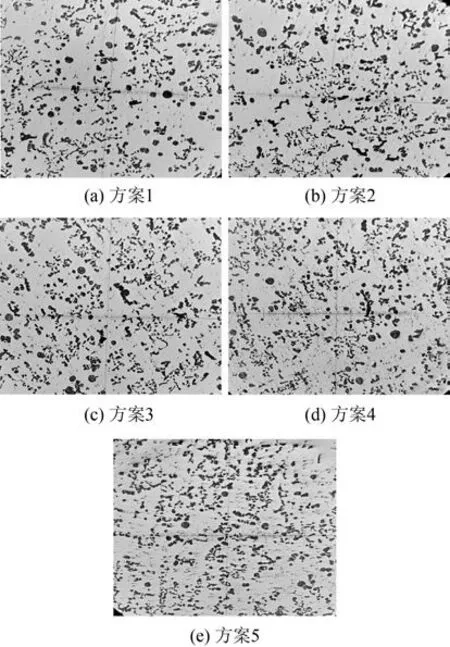

图2为不同钒铁加入量试样的石墨形貌。由图2可以看出,5种方案的耐高温蠕墨铸铁的石墨均呈蠕虫状。

图2 蠕墨铸铁石墨形态(放大100倍)

方案1 和方案5 的蠕化率为80%,方案2~4 的蠕化率为85%,在石墨形态上没有太大的差异;但从石墨的分布来看,增加钒介质后,基体的石墨分布更加均匀,对材质性能的增强起到一定的促进作用。

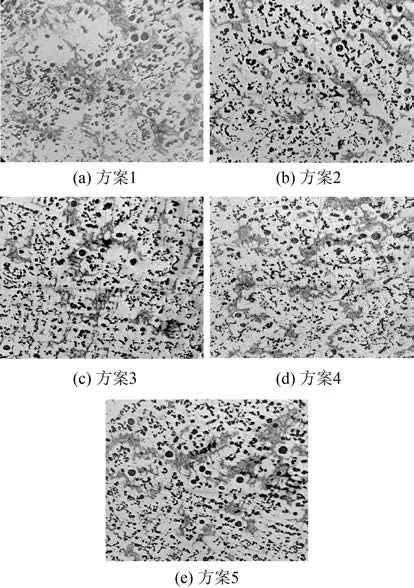

图3为不同钒铁加入量试样的金相组织形貌。基体组织中石墨的形态、大小、数量及分布对蠕墨铸铁的材料性能有着很大影响。但5种方案的材质基体组织没有因为加入了不同的钒含量而产生区别,仍为以铁素体为主、珠光体为辅的基体组织, 其中珠光体质量分数均为5%,铁素体质量分数均为95%。

图3 蠕墨铸铁金相组织形貌(放大100倍)

3 结语

本文各试验方案采用孕育前除了钒成分有区别外,其他元素化学成分控制不变的条件试验,并对试样检测结果进行对比分析。结果显示添加不同含量钒铁的耐高温蠕墨铸铁的石墨分布更加均匀,而在基本组织上没有明显区别。当钒质量分数从0.008%增加至0.363%时,耐高温蠕墨铸铁的常温抗拉性能没有明显的变化规律,而800 ℃高温抗拉性能明显提高。

在含有一定量铌、镍、钼的铁水中,可以通过增加钒含量来提升材质的耐高温性能,但当钒含量达到一定水平后,材质耐高温性能的涨幅会变缓,具体高温性能的强度拐点还需要进一步验证。