LF精炼炉温度预报模型开发与实践

赵 舸,王雪明,何 赛

(1 钢铁研究总院有限公司冶金工艺研究所,北京 100081;2 江苏沙钢集团有限公司电炉三车间,江苏 苏州 215625)

1 前言

近年来随着钢铁企业智能化的推进,许多研究工作者开展了钢铁企业如烧结、高炉、转炉、精炼等各工艺环节的智能化模型开发,而LF精炼炉作为钢铁企业一种功能较多且使用广泛的精炼手段,许多研究工作者也开展了关于LF智能化方面的工作[1-4]。LF主要功能有钢水合金化、脱硫、促进夹杂物上浮及钢水温度调整等,其中各主要功能与温度有着直接的关系,LF温度预报模型也成为重要的研究热点。经过对国内外LF精炼温度预报模型的调研,其温度预报模型大致可以分为三类[5-8]:机理模型、黑箱模型和复合模型。机理模型主要是通过热平衡规律将冶炼过程中影响温度的各个因素换算成数学模型,但LF冶炼过程复杂多变,各个因素之间相互影响,以单因素变量计算对钢水温度的影响存在一定的波动,从而影响其温度预报效果;黑箱模型是将影响钢水温度的各个因素作为多输入,采用BP神经网络算法或者多元回归分析对已有生产数据进行分析和训练,得到相关温度计算模型,相当于从“结果”到“结果”,其生产数据准确性、训练数据数量直接影响温度预报的准确性,此模型不过多考虑过程机理,因此称为黑箱模型;复合模型是将机理模型和黑箱模型相结合,先建立如钢包状况、底吹等的机理数学模型,然后利用神经网络或者多元回归分析,对无法用单纯机理模型计算的非线性因素利用黑箱模型进行分析,从而完成LF冶炼终点温度的预报。

通过调研国内部分企业在LF温度预报模型开发方面的工作发现,LF 温度预报模型在机理公式和模型算法方面有着许多可以借鉴[9-11],甚至可以直接使用开源算法。但在实际应用过程中适用性受到一定的限制,如采用机理模型相关的冶金热力学及动力学理论知识、以BP 神经网络算法应用在LF 精炼炉温度预报过程中时,由于钢包状况在实时变化、合金氧化等因素影响,前工序衔接时间等方面对钢水温度的预测有着较大的影响。基于上述原因,本项目在已有的机理模型及BP 神经网络算法的基础上,增加钢包管理系统、合金氧化预报模型与实际生产数据记录与回归等方法,进一步完善和稳定LF 温度预报模型。同时,为了更好地衔接LF 冶炼前后工序、减少测温次数以及指导电极供电,本模型实现了LF全过程温度预报,并取得了较好的冶炼效果。通过介绍,为今后LF 精炼炉温度预报模型提供了一定的参考价值。

2 LF精炼炉的温度模型建立

本模型开发工作在100 t LF 精炼炉上进行,其生产产品主要为SWRH82B盘条,生产工艺流程为:100 t 电炉→100 t LF 精炼炉→连铸140 mm×140 mm→高线轧制。根据生产冶炼过程,模型将跟踪从电炉出钢到LF炉钢水出站全过程的所有影响温度因素进行分析。

式(1)、(2)为LF 炉生产过程中影响钢水温度的主要因素分析,本温度预报模型主要通过机理模型和BP神经网络算法对影响钢水温度的主要因素进行分析、计算和训练,从而实现LF生产过程中温度的实时预报。

式中:T0为电炉出站钢水温度;ΔT1为电炉出钢到LF进站温降;ΔT2为合金加入造成的温降;ΔT3为合金氧化带来的温升;ΔT4为电极加热温升;ΔT5为渣料加入温降;ΔT6为其他因素造成的温降(包况、包龄、底吹等因素)。

图1 为神经网络模型拓扑结构,包括输入层、隐层和输出层。BP神经网络原理是以需要评价的影响因素为起点进入神经网络循环模式预测评价目标温度,得到结果后将误差值逆向传递,调节权值和阈值[12-13],实现影响温度的因素和温度的关系。本模型以实际生产过程中影响LF冶炼过程中各因素为输入参数,以相应实际生产炉次的LF 精炼温度为输出数据,通过不断训练已有数据预测LF冶炼过程中钢水温度与实际温度对比来提高模型准确率。

图1 BP神经网络

2.1 电炉出钢到LF进站降温模块

温度预报模型从PLC 一级自动采集电炉出站钢水温度T0,在钢包从电炉出站到LF 进站过程中主要根据包况、包龄和等待时间计算这一过程中温降。在模型学习阶段,根据不同包况和包龄条件下在不同等待时间条件下温降曲线,这一功能模块可以帮助操作人员得到钢水进站温度,操作人员在不进行进站测温的条件下可以根据进站温度制定第一次供电时间,尤其在温降较大的情况下可以判断钢包下部存在“冷钢”现象,从而在生产初期需要提高钢包底吹强度以及延长供电时间,避免后续冶炼过程中存在的“假温度”对生产造成的影响。

2.2 合金与渣料温降模块

表1 为部分合金加入100 kg 时对100 t 钢水所引起的钢水温降。本模型建立了常见渣料与合金的温降系数数据库,冶炼过程中加入的渣料与合金,依据数据库中的温降系数计算温降,由于渣料与合金的温降系数比较稳定,渣料与合金加入带来的钢水温降采用机理模型计算比较稳定可靠。

表1 钢水温降 ℃

2.3 合金氧化带来的温降

由于合金在加入过程中存在部分合金氧化,尤其对于收得率较低的合金元素,其被氧化率较高。为准确地预报合金氧化带来的温降,模型通过分析影响钢水合金收得率的因素,主要有进站钢水各成分(如C、Si、Mn等)以及钢包底吹强度等主要因素,通过成分预报模型预测加入合金元素的收得率。

图2和图3为实际连续90炉钢水中Si、Mn实际含量与成分预报模型得到的含量的对比值。通过图2 和3 可以看出,预报值与实际值在±0.025%范围内的比例高达90%,通过成分预报模型得到氧化的合金元素,这样可以有效的计算得到合金氧化所带来的热量。

图2 实际Mn含量与预测Mn含量

图3 实际Si含量与预测Si含量

2.4 电极加热对升温的影响

模型在计算电极供电带来的温度影响,首先主要是通过供电量所输入的热量来计算温度的影响。除了考虑输入的电量外,同时模型学习在不同电极供电档位下供电量所带来的温降;另外在模型设计过程中发现,渣层的厚度、钢水当前的温度对供电的升温有着较大的影响,所以在供电过程中,模型将加入的渣料、氧化产生的渣料、钢水当前温度作为供电升温的影响因素,从而模型不断训练和学习得到供电过程对钢水升温的关系。

2.5 其他因素造成的温降

在考虑其他因素对温降的影响时,其中最重要的就是钢包的状态。钢包的状态对钢水的温度有着非常大的影响,尤其是新包,其降温速度相比于正常周转的热包每分钟温降速度快1~3 ℃,所以温度模型中建立了钢包管理系统,通过记录钢包的状态建立了不同钢包状态下的温降相关数据。这些因素中主要包括钢包的等待时间、包龄、钢包的透气性等因素;另一方面季节的不同对钢包的散热也有着一定的影响,所以对于不同季节,对钢包的散热参数进行了相应的调整。

3 LF精炼炉的预报模型效果分析

3.1 终点温度预报准确率

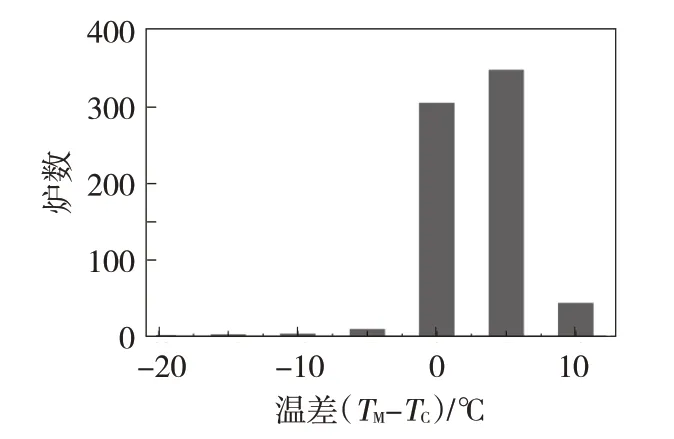

图4为模型投入使用后,实际温度与模型预报温度的差值。图4是对连续一个月生产的708炉记录数据,统计过程中不含右侧范围值,比如0~5 ℃为≥0 ℃、<5 ℃,其中TM为实际测量温度,TC为模型预测温度。

图4 温差(TM-TC)分布

从图4 可以看出,温差分布集中度比较高,在±10 ℃范围内温度占比为99.3%,±5 ℃炉数为651 炉,±5 ℃占比为91.95%。同时对温度不在±5℃范围内的57炉次进行分析,其中19炉是发生在浇注前4炉,可见新钢包在使用过程中对温度预报的准确率影响较大。

3.2 温度预报模型对耗电量的影响

图5 为模型使用前后吨钢耗电量变化。为对比使用前后LF炉精炼炉吨钢耗电量变化,图5选取模型使用前后各连续生产的1 000 炉生产SWRH82B钢的电耗进行了统计和计算。

图5 模型使用前后吨钢耗电量变化

由图5 可以看出,总吨钢耗电量由49.3 kW·h降到39.6 kW·h,吨钢降低电耗为9.7 kW·h,电耗降低幅度为19.68%,电价以0.55 元/(kW·h)计算,吨钢降低成本约5.3 元,以电炉年产钢量100 万t 计算,每年降低生产成本约530万元。

4 结论

4.1 将机理模型和BP神经网络算法模型相结合可以实现较为准确的LF温度预报准确率,预报温度与实际温度之差在±5 ℃范围内占比达到91.95%。

4.2 利用温度预报模型不仅可以有效减少测温的次数,同时可以有效避免钢水温度过高的现象,从而降低吨钢电耗量,有效降低生产成本。