焦炉配加冷轧乳化液含油污泥炼焦技术研究与应用

陈万福

(山东钢铁集团有限公司研究院,山东 济南 250101)

1 前言

钢铁冶金工业在生产过程中产生大量的含油污泥,含油污泥不加以处理直接排放,不仅对环境造成重大污染,而且造成有用资源的严重浪费。随着科学的发展,含油污泥的处理技术不断进步,但目前还缺乏成熟、稳妥可靠的综合处理技术。

在轧钢生产中,冷轧含油、乳化液污泥主要来自轧机机组、磨辊间和带钢脱脂机组以及各机组的油库排水等,经过化学法处理的产物,其体积约占处理污水体积的0.5%~1%,而污泥的处理费用约占整个水处理费用的10%~20%。随着企业生产能力的提高,用水量增大,污泥的排放量也相应增加。含油污泥的共同特点是:成分复杂,属于较稳定的多相体系;油包水(W/0)、水包油(0/W)、悬浮固体杂质为主要成分;黏度较大,乳化充分,沉降十分困难,脱水效果差。

2 国内外含油污泥处理技术

美国、日本、德国等发达国家从70年代初期就开始研究处理含油污泥的方法和工艺,尤其是美国,在较为充分地研究了含油污泥组成、结构以及特性的基础上,研制出了多种含油污泥处理新工艺。20 世纪80 年代末,我国开始探索研究处理处置含油污泥的技术,在研究技术水平上与发达国家有较大差距。

国内外处理含油污泥的方法一般有:焚烧法、生物处理法、热洗涤法、溶剂萃取法、化学破乳法、固液分离法、焦化法、含油污泥调剖、含油污泥综合利用、气浮技术(鞍钢)、制型焦炼焦(太钢)等。由于含油污泥的成分复杂、性质各异、处理难度大,许多方法都存在着一些问题,对于实际应用很不适合。如焚烧法耗能大、易产生二次污染,油资源也没得到回收利用;生物处理法需历时41 d 才能将97%的石油烃生物降解,同样油资源也没有得到回收利用;溶剂萃取法存在的问题是流程长,工艺复杂,处理费用高,只对含大量难降解有机物的含油污泥适用;化学破乳法对乳化严重的含油污泥需另加破乳剂和加热;固液分离法对于含油高、污染严重的含油污泥的油回收率低,所以这些方法未能在国内有效地普及应用。

某公司外委有资质的单位处理的冷轧乳化液污泥产量约300 t/a。该油泥是在冷轧带钢的轧制和清洗过程中,产生大量的含铁油泥,呈黑色浆状,具有明显的流动性,给装载外运处理带来了很大困难。油泥组成为水、油、铁粉,其余为灰尘等固体物,含有大量具有高回收价值的有机物质,同时冷轧段油脂多为矿化的轧制油,可生化降解性差、处理难度大、环境毒害大,目前全部委托外部有资质的专业公司处理,每年需要支付处理费用超过100万元。

3 焦炉配加冷轧乳化液污泥炼焦技术工艺

含有污泥的处理技术很多,但是均不能达到资源化利用。焦炉配加乳化液污泥炼焦技术与现场结合,充分利用现有的配加焦油渣设备,将乳化液污泥按照一定的比例与炼焦煤混合后进入焦炉中,进而形成焦炭供高炉冶炼使用。该技术不需额外增加设备,操作简单,安全可靠,成本低,见效快,效率高,绿色环保,完全符合减量化、无害化、资源化的原则。

3.1 冷轧乳化液含油污泥的性能分析

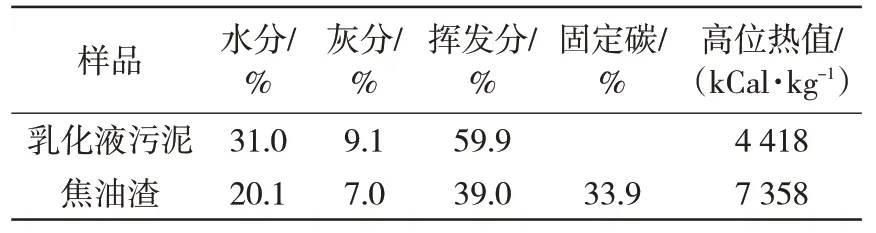

选取了某公司的冷轧乳化液污泥及焦油渣,采用低温无氧裂解的方法进行实验,并对焦油渣及乳化液的裂解后的固态产物、气态产物及热重等进行分析。焦油渣、乳化液污泥的原样分析、热解渣分析、热解气体分析分别见表1~3。由表1~3 数据可知,乳化液含油污泥的原样性能与现在配加的焦油渣性能有很大的相似,不同点是乳化液含油污泥裂解后的固态产物中含Fe、Cr 及As 元素高于焦油渣,这些元素存在,不会对焦炭质量产生影响。

表1 焦油渣、乳化液污泥原样分析

表2 焦油渣、乳化液污泥热解渣分析

表3 焦油渣、乳化液污泥热解气体分析 %

含油污泥样品以10 ℃/min 的升温速率升温至900 ℃的TG 和DTG 曲线如图1 所示。从图1 中可知,含油污泥在惰性气氛下的失重曲线较为相似。随着温度的升高,含油污泥中乳化水首先开始蒸发,因此出现了100 ℃左右的失重峰;当温度从200 ℃升高至500 ℃,大部分有机挥发分在这个阶段析出;而500 ℃之后,热重曲线基本达到稳定,这说明含油污泥基本完成热解,剩下主要为热解残渣。

图1 乳化液污泥的TG和DTG曲线

3.2 焦炉配加冷轧乳化液污泥炼焦技术工艺流程

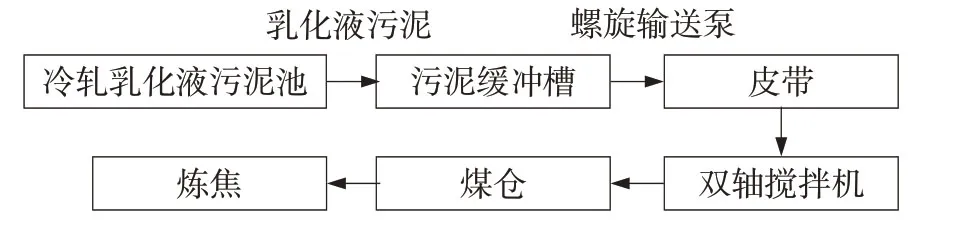

根据对焦油渣和冷轧乳化液污泥的性能分析可知,利用现有的配加焦油渣的设备,处理冷轧乳化液含有污泥是可行的。现有的配加焦油渣工艺流程如图2 所示。构建配加冷轧乳化液含有污泥的工艺流程如图3所示。

图2 某钢铁公司焦化处理污泥、焦油渣工艺流程

图3 某钢铁公司冷轧污泥配加流程

4 焦炉配加冷轧乳化液污泥炼焦铁桶试验

4.1 配加与煤饼制作

取40 kg炼焦煤平均分成4份,1号样不加入乳化液油泥,2号样加入乳化液油泥100.3 g,3号样加入乳化液油泥100.6 g,4 号样加入乳化液油泥200.1 g;分别代表不配加乳化液油泥,乳化液油泥配加比例1%,配加比例2%的情况。加入油泥后将乳化液油泥与炼焦煤搅拌混合均匀。

4.2 装煤与熄焦装桶

试验时将煤样分3次装入模具内,每次捣固50次,将捣固好的煤饼,模拟推焦方法推入铁桶内,煤饼与铁桶留有一定间隙装煤结束,把桶盖用铁丝固定在铁桶上。

将按前述步骤装好的铁桶埋入工业焦炉煤饼的上部,埋放时尽量置于煤饼中部,防止压塌煤饼出焦时,铁桶随工业焦炉焦炭从焦侧一同推出,熄焦后推入凉焦台。试验时需迅速找到铁桶,并立即浇注冷水进行二次熄焦。如铁桶中的焦炭在熄焦车上未完成熄焦过程,易导致焦炭被氧化,从而影响试验结果的准确性。

4.3 焦炭性能检测

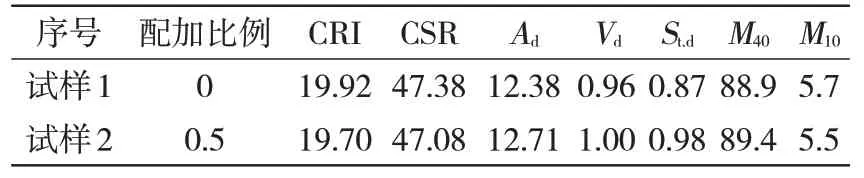

焦炭进行灰分、内水分、挥发分、硫分、反应强度、反应性的性能检测。配加冷轧污泥前后焦炭成分变化见表4。

表4 配加冷轧污泥前后焦炭成分变化

5 焦炉配加乳化液炼焦技术现场应用

根据前期实验室检测分析及铁桶试验效果,结合现场实际生产情况,某钢厂每天消耗炼焦煤4 000 t,轧线油泥每天产量约1 t,采用每两个月集中10 d,每天8 h的消纳方法。每天处理量约6 t,油泥在炼焦煤中的占比约0.5%。

5.1 工艺流程

在冷轧乳化液污泥池采用料斗装存方式,运输到焦化厂污泥缓冲槽,然后通过螺旋输送泵,将乳化液污泥打到煤粉运输的皮带上,与煤粉一起进入双轴搅拌器,在强力搅拌的作用下,使得乳化液污泥与煤粉均匀混合,再通过皮带输送到煤仓内,利用装煤车将混合好的煤粉装入焦炉内炼焦。

5.2 应用效果

焦炉配加冷轧乳化液污泥后,控制合适的比例,不会对焦炭质量产生影响,现场的焦炭实物与不配加时焦炭外观也没有明显区别,具体检测结果如表5。

表5 焦炉配加冷轧乳化液油泥焦炭质量分析 %

5.3 应用遇到的问题

工业应用过程中,开始阶段经常会出现螺旋输送泵堵塞现象,导致乳化液污泥配加不均匀,主要原因是乳化液储存过程中混有杂物。针对这个问题,一是要求冷轧在储存时要保持乳化液污泥干净,二是在污泥缓冲槽加装过滤设施。另外,因乳化液污泥具有一定的流动性,运输时采用敞口式料斗,出现撒漏现象,在敞口处增设了可滑动密封的装置,很好地解决了该问题。

6 结语

(1)焦炉配加冷轧乳化液污泥炼焦技术充分与现场结合,利用现有的设备,将乳化液污泥按照一定的比例与炼焦煤混合后进入焦炉中,进而形成焦炭供高炉冶炼使用。该技术不需额外增加设备,操作简单,安全可靠,成本低,见效快,效率高,绿色环保,完全符合减量化、无害化、资源化的原则。

(2)通过铁桶试验和实际生产数据分析,焦炉配加乳化液污泥比例在合理的范围内,炼焦后焦炭质量几乎没有影响。

(3)采用焦炉配加乳化液污泥炼焦技术,乳化液污泥达到100%利用,不需要再外委处理,生成产品达到100%全资源化利用,无废弃物产生,不产生二次污染,该项工艺技术为钢铁工业冷轧乳化液污泥处理开辟了一条全新的内部资源化、高值化利用途径。