应用碳化硅膜处理废旧乳化液的试验研究

袁宇皓,邢士建,张海港,樊 松,高 博,栾吉益

(山东钢铁股份有限公司,山东 济南 250101)

1 前言

乳化液在轧制过程中主要起润滑、冷却的作用。乳化液使用一段时间后,一些组分发生变质,乳化液的作用开始变差,生产中排出部分乳化液,重新补充新乳化液,保证乳化液的质量满足生产需要。排出的废旧乳化液通过破乳,将其中的油脂等有机物进行收集,收集后的油脂通过外委等方式进行集中处理。由于现有分离技术的缺陷,收集后的油脂含水率高,处理费用高。如果降低收集的油脂中的含水率,可节省大量的处理成本。本研究通过利用具有憎油、亲水性能的碳化硅材料制备的陶瓷膜对废旧乳化液进行物理处理,收集后的油脂水分明显降低,降低了处理成本。

2 试验目的

目前,山钢日照公司冷轧厂废旧乳化液每月排放量约600 m3,排放方式为间断式排放。在每次轧线检修前,废旧乳化液一次性全部排放在酸轧乳化液间和废水乳化液调节池,在下一次轧线检修周期前,需要将酸轧乳化液间和废水乳化液调节池中废旧乳化液处理完。现冷轧厂废旧乳化液处理工艺是先将废旧乳化液加热静置,油污上浮,撇掉上层油污,下层乳化液气浮、加药沉淀,最后进入生化处理。该处理工艺存在的主要问题是:废旧乳化液静置存放时间长,处理时加热能耗较高,还会产生大量含刺激性气体,对环境影响较大;撇掉的上层油污含水率高,油污进行委外处理,油污中含水率高,含水率约60%~80%,每年的处理量约1 000 t,委外费用高。

验证碳化硅陶瓷膜技术处理乳化液后水质是否能进直接进入生化系统,节省废水预处理成本;探索碳化硅陶瓷膜单位面积处理能力,为碳化硅陶瓷膜工业化处理废旧乳化液提供参考数据;探索碳化硅陶瓷膜反冲洗恢复效果以及化学清洗周期与方法;积累乳化液浓缩倍数以及收集的油污含水率数据。

3 试验方案

3.1 工艺流程

待处理废旧乳化液由气动泵提升至设备循环罐内,开启循环泵待设备运行稳定后开启出水阀,系统开始废旧乳化液处理,过滤液排放至生化处理系统,调节气动泵处理量,保持供料与过滤液量相同。随着系统持续运行,油污在循环罐内富集,污染物浓缩到一定程度后从循环罐内排放至废油脂存储装置内,完成废旧乳化液中油脂的提取。工艺流程如图1所示。

图1 试验工艺流程

3.2 试验装备

试验装置是根据待处理料液性质设计的1 套全自动运行的试验装置。设备主要包括气动泵、循环罐、循环泵、碳化硅陶瓷膜组件等。试验装备设计每小时废旧乳化液处理能力为100 L,陶瓷膜面积1.5 m2,碳化硅陶瓷膜孔径为20 nm和40 nm两种规格。

3.3 检测项目及设备

红外测油仪检测油含量;COD 测试仪检测COD。油含量测试表征处理后的乳化液中油含量,油含量高会对后续生化系统产生一定的影响;COD主要表征处理后乳化液中COD,COD值太高也会对生化系统产生一定影响。

3.4 试验过程

试验取样点为山钢日照公司冷轧厂酸轧乳化液间和废水乳化液调节池中的废旧乳化液。调节池存放着待处理的废旧乳化液,上层是静置上浮的油脂,中下层为废旧乳化液。试验时取中下层乳化液进行试验,中下层乳化液油是未经破乳的废旧乳化液,组分与新排出废旧乳化液成分接近。通过试验可验证碳化硅陶瓷膜破乳能力,而上层油脂含水率低,可直接撇出集中处理即可。同时,为了验证碳化硅陶瓷膜运行的稳定性,浓缩试验重复进行3次,试验完成后对膜进行化学清洗。

3.4.1 第1次试验

从调节池取水,滤液排放至废水处理工艺,浓缩液富集在循环桶内,循环桶容积200 L,试验分别采用膜孔径40 nm与20 nm的碳化硅陶瓷膜进行过滤,对比分析两种精度的过滤效果。

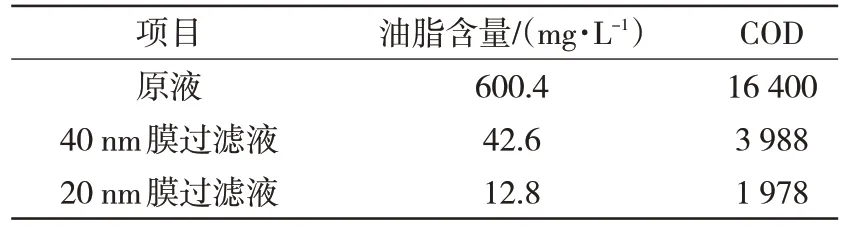

不同过滤精度碳化硅陶瓷膜处理效果可以看出,20 nm 碳化硅陶瓷膜过滤后料液表观透明度更高。表1为不同精度碳化硅膜处理后指标。

表1 不同精度碳化硅陶瓷膜处理后指标测试数据

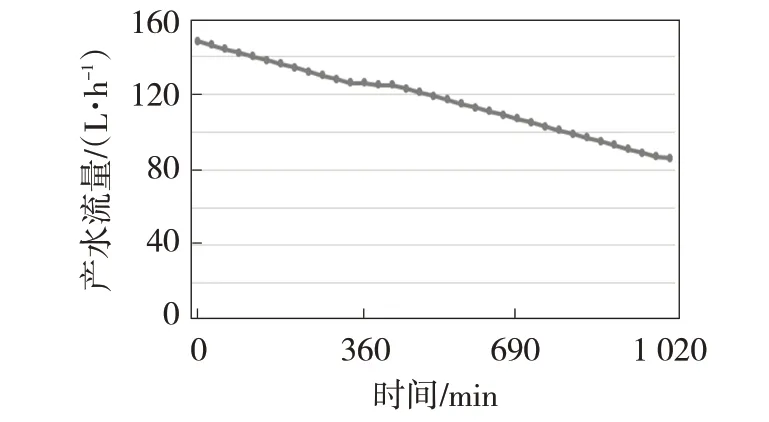

因孔径为20 nm 碳化硅陶瓷膜处理效果明显优于孔径40 nm 碳化硅膜,后续稳定性试验均使用了孔径为20 nm碳化硅陶瓷膜。图2是第一次试验膜通量变化情况。

图2 设备运行出水量变化情况

过滤液、原液与浓缩液刚刚取出后与静置6 h后的对比可以看出,原液无变化为均匀乳白色,过滤液透明,浓缩液经过静置后颜色变浅,但上层出现一层浮油,说明孔径为20 nm 碳化硅陶瓷膜对废旧乳化液有破乳效果。指数指标见表2。

表2 浓缩液、原液与过滤液指标测试数据

3.4.2 第2次试验

为了验证碳化硅陶瓷膜(孔径20 nm)处理乳化液的通量稳定性,进行了浓缩试验,浓缩倍数设计为10 倍。图3 是第2 次试验膜通量变化图,从图中可以看出初始通量148 L/h,相比于第1 次试验结束时的通量92 L/h 有所上升,而产水平均通量为110 L/h,说明试验过程中通量衰减是因为乳化液浓缩,油含量与COD 增加而导致污染浓度增加,膜通量下降。

图3 第2次试验运行通量变化情况

经过检测,撇出的浮油中含水率为30%,远低于目前采用的工艺刮出的浮油含水率,这样可以减少委托处理的油脂的总量,降低处理成本。

3.4.3 第3次试验

为了验证膜通量衰减是污染物浓度增加而不是膜被污染,再次进行试验,试验过程与第2 次相同,浓缩倍数10 倍,观察通量变化是否与第2 次试验相同。图4 是第3 次试验通量变化图,从图中可以看出膜初始通量为136 L/h,与第2次试验初始通量相差不大,运行平均通量109 L/h,与第2 次几乎相同,经过上一次浓缩后,膜运行通量未衰减,说明碳化硅膜处理乳化液稳定性好。

图4 第3次试验运行通量变化情况

3.4.4 膜清洗试验

清洗过程先采用0.5%的氢氧化钠溶液与2%次氯酸钠浓液在系统内循环30 min,膜通量恢复至初始通量。为了防止膜面结垢等问题存在,再次用1%柠檬酸进行清洗,通量维持初始通量不变。

4 结语

通过试验研究表明,废旧乳化液经过碳化硅陶瓷膜浓缩后,透过液符合直接进入生化系统处理要求;浓缩后产生的浮油经过检测,含水率为30%,远低于目前工艺刮出的油脂的含水。另外通过试验证明,碳化硅陶瓷膜在处理废旧乳化液时,自身性能满足生产需要。

(1)采用20 nm 碳化硅膜对乳化液进行处理,处理后的透过液COD为1 978 mg/L,满足进入生化池的处理要求,这样不需要额外工艺对透过液进行预处理,降低生产成本。

(2)孔径为20 nm 的碳化硅陶瓷膜处理废旧乳化液平均通量80 L/(m2·h),系统取安全系数应按照70 L/(m2·h)进行设计,可满足现有生产规模废旧乳化液处理量。

(3)碳化硅膜处理乳化液,清洗恢复简单,采用0.5%的氢氧化钠溶液与2%次氯酸钠浓液在系统内循环30 min碳化硅膜即可恢复至初始通量。

(4)通过第2、3 次试验表明,碳化硅陶瓷膜经过清洗后,通量基本不变,证明碳化硅陶瓷膜通量衰减只与处理对象有关,陶瓷膜内部孔道畅通。

(5)浓缩液中的油脂含水率只有30%,远低于现有处理工艺中刮出的油脂80%的含水率,这样委托处理的数量减少,处理成本降低。