基于灰色关联度分析法对圆坑织构摩擦副摩擦性能的多目标优化

邓杰勇,吴志凯

(江西制造职业技术学院,330095,南昌)

0 引言

制造业中大量的能量都以摩擦的形式消耗,磨损也是制造设备失效的主要原因。大量的研究工作者都致力于研究此类问题的解决方法。表面织构是指采用一定的加工技术在表面加工出具有一定尺寸、形状和排列的图案。已有的研究表明,适当参数的表面织构可以显著改善机械零件表面的摩擦性能[1]。现在研究的微织构形状主要分为凹坑、沟槽及凸包等图案的点阵[1]。

研究表明,在润滑条件下,具有表面微织构摩擦副的摩擦性能明显提高;在干摩擦条件下,摩擦性能反而大大降低[2]。通过对于不同图案微织构的摩擦性能研究发现,摩擦性能不仅由图案的类型决定,还由其图案的几何尺寸和排列方式决定[2]。 现在对微织构的优化大多是通过实验进行的单目标优化,这样往往成本高、效率低、工作繁琐。

Taguchi(田口方法)方法是以最少的实验次数,快速寻找最佳的参数组合条件,可降低实验成本,提高效率[3]。灰色关联度分析法是一种进行多目标优化的数学方法,已被应用在多个学科领域中[4],但在有关微织构参数的优化方面极少采用。本文基于Taguchi方法设计微织构摩擦副摩擦试验。为了控制微织构的几何参数,分别以磨损和摩擦系数为目标进行单目标优化,再采用灰色关联度分析法进行多目标优化。

1 试验材料与方法

1.1 材料

本文选用YG8和TC4作为销-盘磨损试验中盘和销的材料, 其尺寸分别为φ6 mm×13 mm (图1(a)) 和 φ31.7 mm×10 mm (图1(b))。

1.2 试验方法

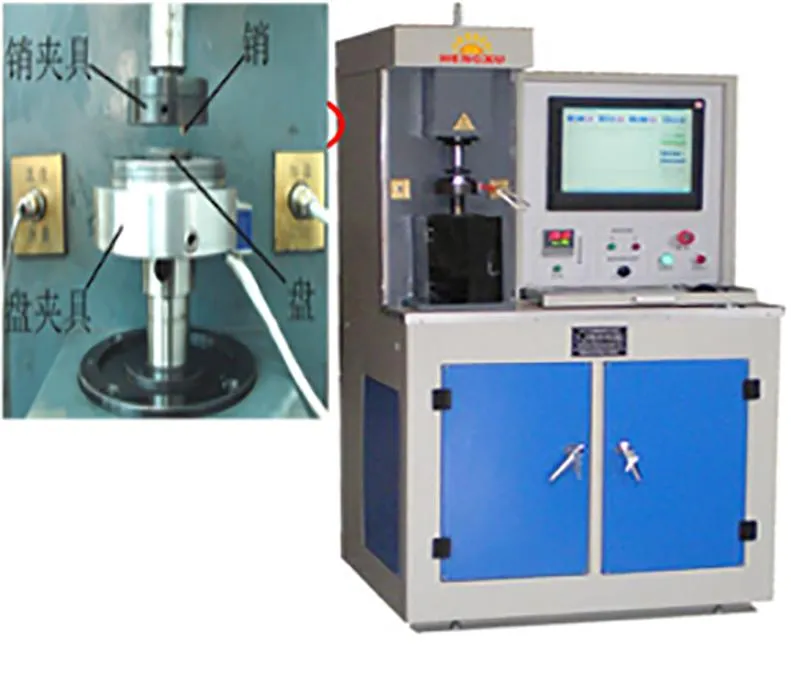

本文运用Taguchi方法进行实验设计,利用MVF-1A型立式万能摩擦磨损试验机(图2)进行销盘磨损试验,以获取圆坑微织构的摩擦性能数据,包括销、盘之间的摩擦系数及其磨损状态。试验示意图,如图3所示。

图2 MVF-1A型立式万能摩擦磨损试验机图

图3 销-盘磨损试验示意图

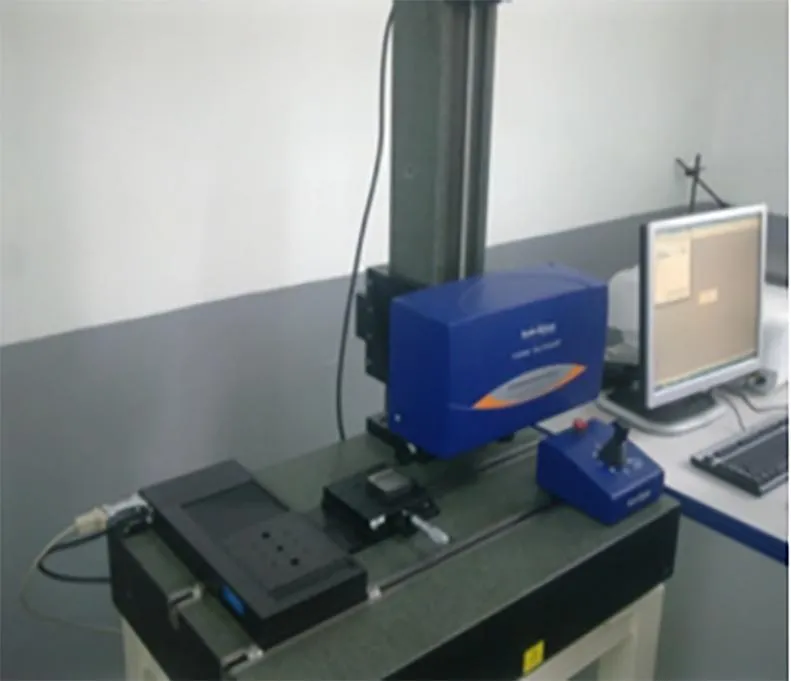

本文利用Taylor Hobson表面粗糙度轮廓仪(图4) 测量销、盘表面粗糙度。其表面的基本形貌参数,见表1。

表1 销、盘试样表面的基本形貌参数

图4 Taylor Hobson表面粗糙度轮廓仪

1.3 Taguchi方法实验设计

以圆坑型微织构的直径、间距和深度作为控制变量,磨损量和摩擦系数为输出变量。采用Taguchi方法的L9(33)正交试验来研究控制变量如何影响输出量的变化,及找出最优的圆坑型微织构表面参数,来达到低磨损率、小摩擦系数的目的。以组织表面微织构的直径、间距、深度3个参数作为正交试验因素,建立三因素三水平的Taguchi方法。L9(33)正交试验设计, 见表2。

表2 Taguchi方法的 L9(33)正交试验设计表

1.4 表面形貌的制备和测量

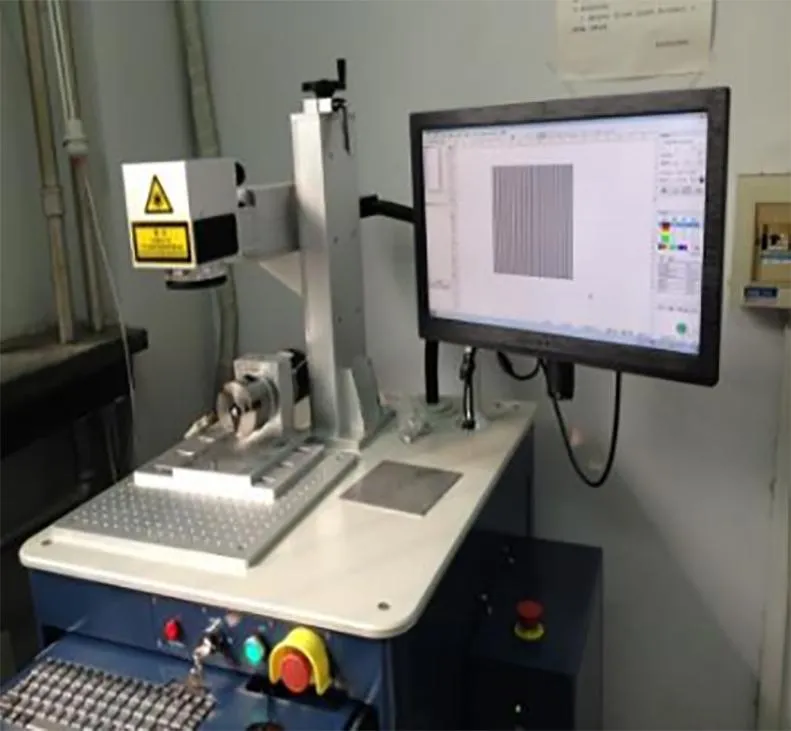

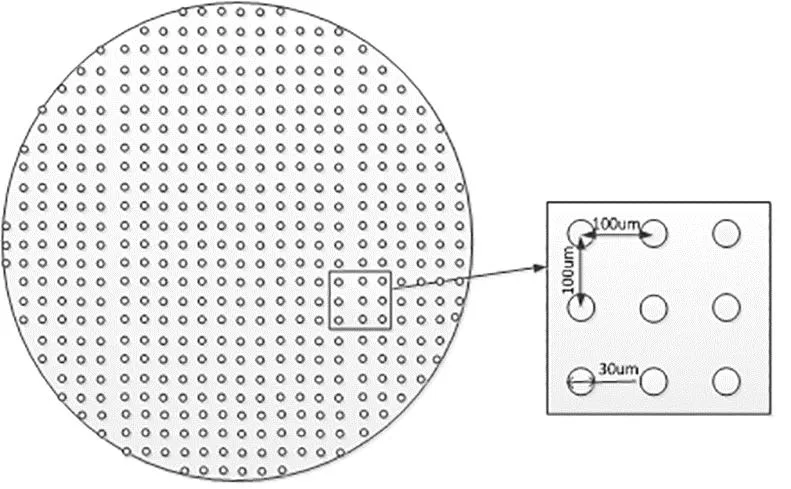

为了分析微织构表面的摩擦特性,将销的圆端面进行激光加工,制备圆坑型微织构,激光打标机型号为YLP-F20(图5)。试件的表面加工参数见表2。微织构的直径、间距可通过激光打标机软件中二维制图进行控制,而深度需通过激光打标的功率、打标速度及打标次数来调控。每测试一次完毕后,接着使用Taylor Hobson表面粗糙度轮廓仪对深度进行测量,如图6所示。经过多次的试验测试,打标次数4/8/12分别代表制备深度24.14/30.26/35.68 μm的打标次数。对于表2加工出来的销端面(如图7),采用金相砂纸进行打磨使织构边缘表面与基面一致。

图5 YLP - F20型激光打标机

图6 测打标6次的试件圆坑深度

图7 销端面微织构示意图(实验5号销:直径30 μm,间距100 μm)

1.5 销-盘磨损试验

试件在超声波丙酮液清洗15min后烘干。烘干后的试件利用TG328A分析天平(最大量程200 g,分度值0.1 mg)进行称重并记录。再安装试样,设置实验参数(载荷100 N,转速100 r/min)。之后进行试验,首先,在摩擦表面滴加一定的润滑油。然后,以40N的载荷和60N的转速磨合5 min,使润滑油覆盖均匀。最后,正常磨损60 min。实验完毕,保存数据,卸下试样清洗试样并烘干,再测试样磨损后的质量并记录。

2 结果与讨论

2.1 S/N分析

‘S’为‘Signal’的首字母,代表理想的效应特性输出;而‘N’为‘Noise’的首字母,指不良影响特性输出[5]。信噪比可以测量质量特性偏离预期值,较高的信噪比意味着更优的工艺参数[6-8]。降低刀具磨损率和摩擦系数是可取的,越小的更好的S/N质量特性在本研究中使用。由于更低的磨损和摩擦系数是理想的效应特性输出,因此,本文选择信噪比的望小特性(S/N越小越好)对单因素进行分析。望小特性的计算公式如下:

(1)

其中,yi为第i个测量实验结果,n为每个参数测试试验的测量次数。

试验结果及其S/N值计算结果见表3。单因素的信噪比最高水平为优化值,所有优化微织构数都用圆圈标识在图7、8、9中。因此,对于销的磨损优化微织构几何参数为A1B3C1(图8)即最佳的参数为直径20 μm,间距150 μm,深度24.14 μm。分析结果表明,对于盘的磨损来说,优化的微织构几何参数为A1B3C1(图9),即最佳的参数为直径20 μm,间距150 μm,深度24.14 μm。A2B1C2(图10)是关于摩擦系数的优化微织构几何参数。参数值为:直径30 μm,间距50 μm,深度30.26 μm。

表3 实验及其S/N 结果

(a) (b) (c)图8 销磨损信噪比的主要影响图

2.2 方差分析

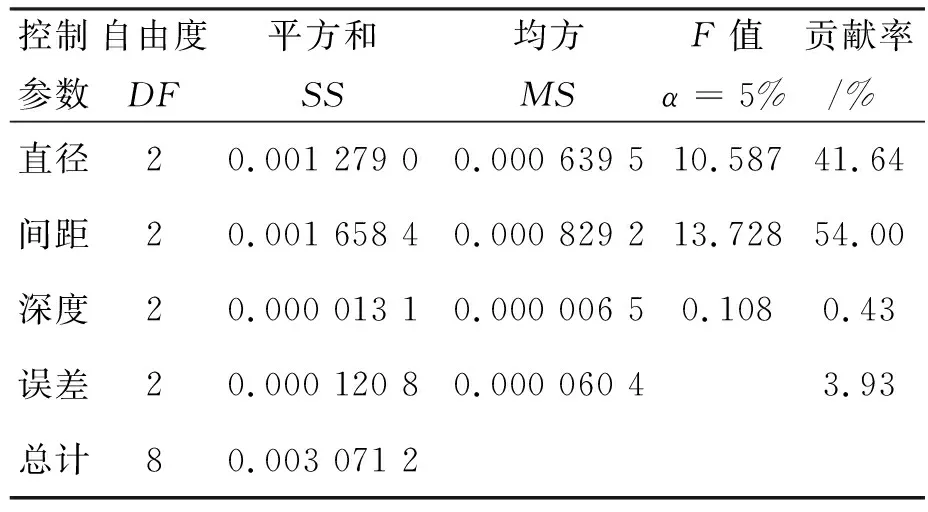

在本文中方差分析是用来分析销、盘磨损量和摩擦系数的显著影响因素,确定每个控制变量贡献率。方差分析结果给出在表4、5、6。置信水平的分析是由95%(重要性水平是5%)。直径、间距、深度影响销、盘的水平分别为76.85%,8.43%,14.54%(表4)、74.51%,4.99%,17.46%(表5)。分析表4可得出,直径是影响销、盘磨损的主要因素,这跟前人[1]的研究结果相一致。对于摩擦系数来说,直径和间距是主要影响因素,贡献率分别为41.64%,54%。而深度的影响只为0.43%(表6),可忽略它对摩擦系数的影响。结果也与文献[1]的研究相吻合。

表4 销磨损方差分析

表5 盘磨损方差分析

表6 摩擦系数方差分析

2.3 基于灰色关联度的多目标优化

灰色关联度分析法可使多目标优化问题向单目标优化问题转化[9]。本文研究的主要目标是运用灰色关联度分析法探究关于微织构几何参数在减少销、盘的磨损与其表面间的摩擦系数的多目标优化。步骤如下所示:

Step 1:灰色关联的建立

灰色关联度分析的第一步是实验数据的标准化(数据在0与1之间变动),不同的因素指标的性质不同,所以对其实行数据标准化的方法也就有所不同。一般来说,因素的属性指标有效益型、固定型和成本型等数据标准化。成本型标准化是指标值越小越好的特征,本文研究磨损量和摩擦系数,期望其值越小越好,所以应用成本型标准化,其公式如下:

(2)

在本文研究中,销、盘的磨损,摩擦系数都期望越小越好。因此,本文的数据标准化使用成本型指标变换(2)。标准化后的数据如表7所示。标准化后的数据都在0和1之间变动。越大的标准化值就代表其性能越好,所以取1为最佳的理想标准化值。

表7 实验结果的标准化

Step 2:灰色关联系数

灰色关联系数决定着理想值与实验值之间的关系。灰色关联系数(ξ_i(k))可用下面的公式计算:

(3)

0<ξi(k)≤1

(4)

(5)

(6)

(7)

其中,θ称为分辨系数,θ[0,1],一般情况下,取θ= 0.5[5]。本文取θ= 0.5。灰色关联系数计算所得结果如表8所示。

表8 灰色关联系数

Step3:灰色关联度

灰色关联度αi是用来描述系统因素间的关系紧密程度的量,其计算公式如下:

(8)

其中,n是因变量的个数(本文因变量为销磨损,盘磨损,摩擦系数,所以n取3)。

灰色关联度越大对应于实验值越接近理想的标准化值。因此,灰色关联度越高表明相应的参数组合接近最优参数组合。

Step4:灰色关联排序

灰色关联度的排序按照从高到低的原则,最高的灰色关联度排第一,依次往下排。灰色关联度的计算运用公式8,排序结果如表9所示。根据表9,微织构参数的组合3(实验3)具有最高的灰色关联度,这也就是说实验3的微织构参数组合对于销,盘的磨损和摩擦系数相对其他的实验组合是最优的。

表9 灰色关联度

表10 盘磨损方差分析

因为更高的多个性能特征是可取的,越大越好的S/N质量特性采用灰色关联度。质量越大越好的特点(望大特性)的计算公式如下:

(9)

式中,yi为第i个测量实验结果,n为每个参数测试试验的测量次数。

每个参数水平的最高的S/N值代表着该参数的最优水平,如图11所示。很明显,该微织构的几何参数的多目标优化结果是A1B1C1。即最优的参数为:直径为20 μm,间距为50 μm,深度为24.14 μm。这与灰色关联度分析的结论一致。

(a) (b) (c)图11 灰色关联度的主要影响图(多性能特征)

多性能特征的方差分析结果如图11。微织构的直径、间距、深度对多目标性能特征的影响分别为89.58%,3.02%, 6.06%。由此,可得出直径是主导灰色关联度的因素。

3 结论与展望

本文采用Taguchi方法研究了圆坑型微织构的直径、间距和深度对销、盘的磨损和摩擦系数的影响。运用Taguchi方法的信噪比用来评价控制变量的品质特性,通过采用灰色关联度分析法对多目标优化进行分析。主要研究结论如下。

1) 圆坑型微织构的直径对摩擦系数有着较大的影响,直径过小,微织构的面积占有率降低,不能充分利用微织构的减摩作用;直径过大,使得材料的强度降低,试样表面减摩能力降低。所以,应选取合适的直径才能更好地降低摩擦系数,从而达到减小磨损。

2) 圆坑型微织构的间距对减摩效果的影响也较大,因为间距过大,会减小微织构的占有率,从而降低减摩效果。

3) 圆坑型微织构的深度对减摩效果的影响并不大,随着深度的增大,摩擦因素稍有减小,但变化不明显。可见并不是深度越大越好,相反,在较浅的深度时发挥的减摩效果更佳。

4) 以销的磨损为目标的单因素优化,直径为20 μm,间距为150 μm,深度为24.14 μm时为最优解。

5) 以盘的磨损为目标的单因素优化,直径为20 μm,间距为150 μm,深度为24.14 μm时为最佳组合。

6) 以销、盘间的摩擦系数为目标的单因素优化,直径为30 μm,间距为50 μm,深度为30.26 μm时为最优组合。

7) 以销、盘的磨损和摩擦系数为目标的多目标优化结果为直径为20 μm,间距为50 μm,深度为24.14 μm时,直径的贡献率高达89.58%,为主导影响。