胡萝卜联合收获挖掘部件运动及力学特性分析

邵珠同,王家胜,赵智豪,张德成,刘 勇

(青岛农业大学 机电工程学院,山东 青岛 266109)

0 引言

胡萝卜属于深根茎类蔬菜作物,当前胡萝卜联合收获机大多采用挖拔组合式的收获方式[1],可连续实现胡萝卜的挖掘、拔取、输送、根秧分离、清土与集收等功能[2]。其中,挖掘部件结构与工作参数的合理匹配不仅有效降低了工作阻力,而且有助于胡萝卜植株的平顺喂入、精准部位夹持和顺利拔起,从而减少漏收,避免收获过程中的壅堵。针对胡萝卜收获挖掘装置,王金武等以狗獾爪趾为仿生原型,对挖掘铲减阻机理进行设计分析[3],挖掘阻力和漏拔率均能得到降低。李凯峰分别对胡萝卜挖掘的三角铲、凿型铲进行了田间对比试验分析,发现凿型铲在漏挖率和损伤率方面略低于三角铲,但凿型铲相比于三角铲壅土现象更严重[4]。王家胜等构建了反映挖掘铲工作阻力影响因素的机械-土壤系统四元件力学模型[5],设计了一种两翼分开的三角状胡萝卜挖掘铲,通过可调入土角适应不同土壤条件要求[6]。刘强等利用EDEM动力学仿真和试验相结合的方法,研究机械拔取过程中胡萝卜与土壤交互作用机理,分析了胡萝卜拔取力的影响因素[7]。

我国胡萝卜联合收获装备的研究才刚刚起步,关于挖掘部件-土壤间互作力学特性的研究还不够深入[8-11]。为此,以挖拔组合式胡萝卜联合收获机中挖掘部件作为研究对象,重点研究分析挖掘铲的入土行程运动及铲土互作力学特性,探索胡萝卜挖掘部件结构与工作参数的最佳匹配关系,为实现胡萝卜联合收获机各功能环节有效衔接、避免壅堵以及降低漏收率和工作阻力提供理论和技术支撑。

1 挖掘铲-土壤力学互作理论分析

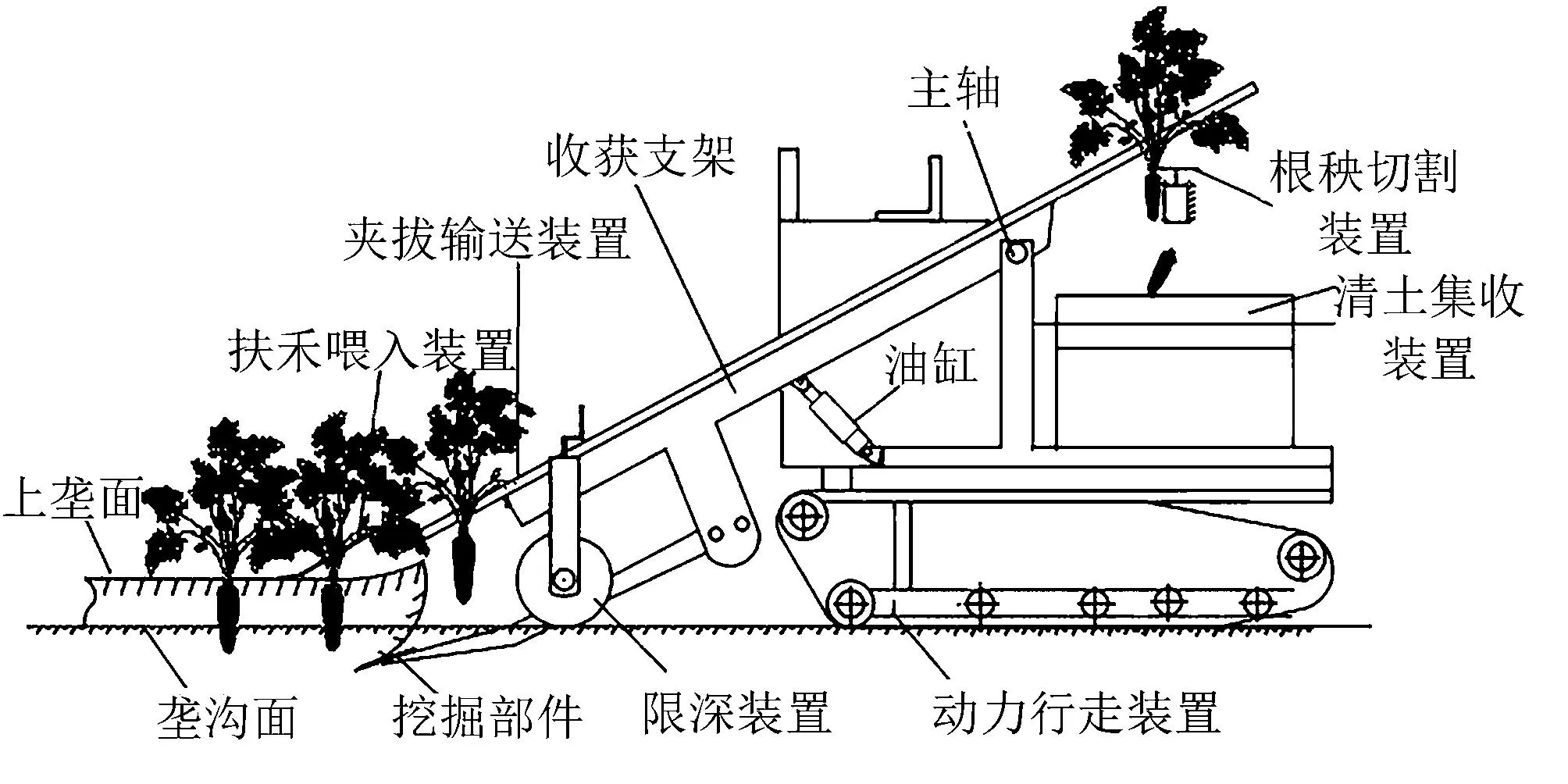

1.1 挖拔组合收获装置结构与原理

处于工作状态的挖拔组合式胡萝卜联合收获装备的主要结构及原理如图1所示。整机由扶禾喂入装置、夹拔输送装置、根秧切割装置、清土集收装置及动力行走装置组成。工作时,动力底盘的履带沿垄沟行走推动整机前进,收获时扶禾喂入部件首先将胡萝卜秧叶分行扶起并导引喂入夹拔输送装置;挖掘部件固定在收获支架上,在油缸的伸缩作用下随收获支架绕主轴转动实现升降;挖掘铲在下降和前进过程中,从上垄面入土至设定深度进行挖掘松土,将生长土中的胡萝卜铲松,并由夹持带夹住秧叶后将胡萝卜植株从土中拔起后输送,在输送过程中进行根秧切割分离,接着完成去土清杂和集收。收获流程中,挖掘部件承受着最大的工作阻力,其挖掘松土功能是衔接胡萝卜植株喂入与夹拔输送的关键环节。土壤被挖掘部件铲挖后产生碎裂,为胡萝卜植株顺利拔起、避免拔断创造了条件,但土壤翻涌以及胡萝卜植株姿态扰动也对秧叶的稳定喂入和精确部位夹持产生不利影响[12-14]。挖掘部件合理的结构与工作参数匹配,是确保平顺入土、低阻挖掘以及有序平稳喂入夹拔的关键。

图1 挖拔组合式胡萝卜联合收获装备结构Fig.1 Structure of digging and pulling combined carrot combine harvester

1.2 挖掘部件入土过程理论分析

1.2.1 挖掘部件入土行程分析

挖掘部件的入土过程如图2所示。工作时,挖掘部件前进过程中从垄面A点开始入土,逐渐深入达到土下B点规定入土深度H,并保持规定深度挖掘松土。入土深度、入土行程和入土角是表征入土过程的主要参数。其中,入土行程S是指挖掘部件从铲尖触地开始至达到规定入土深度止所经过的水平距离。入土角度又分为初始入土角和最终入土角,挖掘部件在A点的初始入土角为γ0,到达B点规定深度时的最终入土角为γ1,铲尖从A至B的运动是沿前进方向的水平运动与绕主轴O逆时针转动的平面复合运动。因此,挖掘部件的入土角随着入土过程逐渐变大,即γ1>γ0。在相同前进速度下,入土角越大,入土性能越好,入土速度越快,故入土轨迹AB是一条斜率递增的抛物曲线。

图2 挖掘部件入土过程Fig.2 Soil penetration travel of digging component

1.2.2 挖掘部件入土角数学建模与分析

为了方便建立入土深度、入土角、入土行程及挖掘部件结构间的关联关系,并揭示入土过程的影响因素,将挖掘部件运动分解为先水平运动再绕主轴转动两个分运动,其运动关系如图3所示。挖掘铲可看作先从A点平移到A1点,再由A1点绕主轴逆时针转动至B点,绕主轴转动的角度为入土角的变化量,即

图3 挖掘部件入土运动关系Fig.3 Soil penetration movement relation of digging component

Δγ=γ1-γ0

(1)

式中 Δγ-挖掘部件绕主轴转角(rad);

γ1-最终入土角(rad);

γ0-初始入土角(rad)。

根据挖掘部件绕主轴转角及主轴心到铲尖的长度,可求得铲尖划过的弧长,即

ΔC=Δγ·L=(γ1-γ0)·L

(2)

式中 ΔC-铲尖划过的弧长(m);

L-主轴心到铲尖的长度(m)。

由于L>>ΔC,则ΔC≈A1B,则可建立入土深度与入土角之间的关系式,即

H=A1B·cos∠A1BC

=(γ1-γ0)·L·cos∠A1BC

(3)

式中H-入土深度(m);

A1B-铲尖划过的直线长度(m);

∠A1BC-A1B与水平面夹角(rad)。

由图3所示的运动几何关系可知

∠A1BC=π-γ1-α-β

(4)

(5)

其中,α为挖掘部件-收获支架结构角,与挖掘部件与收获支架结构有关;β为OB与A1B夹角(rad)。

联合式(3)~式(5),可得

(6)

式(6)反映了入土角与入土深度和挖掘收获支架结构参数之间的函数关系,最终入土角γ1是在初始入土角γ0基础上增大而得,所以初始入土角设置越大,最终入土角也越大。尽管较大的入土角可加快入土速度,从而缩短入土行程,但入土角的增加也会增大挖掘阻力和机器耗能,且入土角增大后土壤被铲挖过程中更容易涌起,不利于秧叶的夹拔,造成堵塞和漏收。因此,在保证挖掘部件能够入土的条件下,尽量减小入土角,以保证较小的工作压力和胡萝卜植株的平稳夹拔。根据式(6),在初始入土角确定的前提下,最终入土角随入土深度H的增大而增大,随铲尖到主轴间距L的增大而减小,即收获支架长度的增大有助于最终入土角的减小。另外,最终入土角还与挖掘部件结构角α有关,挖掘部件与收获支架连接点离地间隙越小,结构角α越大,则最终入土角会相应变小。入土深度是由胡萝卜生长深度决定,则最终入土角可由初始入土角、挖掘部件以及收获支架结构参数的优化设计确定。

1.2.3 挖掘部件-土壤力学建模与分析

挖掘部件受到的外力来自于土壤对铲的阻力、主轴对收获支架的推力以及限深部件受到的力。挖掘深度调节方法通常采用高度调节和位调节两种方法。其中,高度调节法是利用设置限深轮与铲尖之间的相对距离来调节挖掘深度,此时起升油缸处于浮动状态,不受力;位调节法是无限深轮,完全利用液压油缸来支撑挖掘部件的下陷力,以维持预定挖掘深度。图4(a)、(b)分别为高度调节和位调节两种调节方法下挖掘部件受力图。对高度调节挖掘部件进行受力分析时,挖掘铲受到土壤作用力可简化为与前进方向阻力R1和垂向压力R2;限深轮受到的地面土壤作用力可分解为垂向支持力N和水平滚动摩擦力F;收获支架末端受到主轴作用力分解为水平方向推力P1和垂向拉力P2。位调节挖掘部件在挖掘铲和收获支架末端受力与高度调节挖掘部件受力相同,不同点是收获支架升降点受到液压油缸的垂向支持力U1和水平推力U2代替了限深轮的受力。因此,以主轴心O点为简化中心,建立主力矢和主力矩的平衡方程,高度调节挖掘部件受力平衡方程为

图4 挖掘部件受外力图Fig.4 External force diagram of digging component

P1-R1-F=0

(7)

N-P2-R2=0

(8)

R1l2+R2l2+Fl2-Nl4=0

(9)

式中P1-主轴对收获支架末端水平推力(N);

P2-主轴对收获支架末端垂向拉力(N);

R1-土壤对挖掘铲前进方向阻力(N);

R2-土壤对挖掘铲垂向压力(N);

N-地面土壤对限深轮垂向支持力(N);

F-土壤对限深轮的滚动摩擦力(N);

l1、l2、l3、l4-挖掘铲和限深轮受力点到主轴心的水平和垂向距离(m)。

位调节挖掘部件受力平衡方程为

P1+U2-R1=0

(10)

U1-P2-R2=0

(11)

R1l2+R2l1-U1l6-U2l5=0

(12)

式中U1-液压油缸对收获支架垂向支持力(N);

U2-液压油缸对收获支架水平推力(N);

l5、l6-液压油缸对收获支架支撑点到主轴心的水平和垂向距离(m)。

根据式(7)~式(9),高度调节挖掘部件在水平方向的阻力除了来自挖掘铲水平挖掘阻力R1之外,还包括限深轮的滚动摩擦阻力F。滚动阻力F与垂向支持力N的大小成正比,而限深轮垂向支持力N=P2+R2,在相同作业条件下R2保持不变,P2随限深轮位置参数l4的减小而增大。因此,限深轮应尽量靠近挖掘铲位置,有利于降低地面土壤的支持反力和滚动摩擦力。根据式(10)~式(12),位调节挖掘部件水平方向阻力只有R1,没有限深轮滚动摩擦阻力,但收获支架受到的垂向支持力U1的反作用力经油缸传递给履带行走底盘对地面的压力,从而增加了行走底盘的行走阻力。

2 挖掘部件运动与力学特性仿真

2.1 EDEM土壤离散元模型建立

2.1.1 垄结构及参数

胡萝卜种植方式分为垄作和平作,且垄作除了通风排涝之外,还更便于胡萝卜机械化收获。国内北方地区常采用一垄两行的种植模式,起垄的结构尺寸如图5所示。其中,垄间距为800mm,上垄面宽450mm,垄底宽600mm,垄高180mm。

图5 胡萝卜垄结构尺寸Fig.5 Carrot ridge structure size

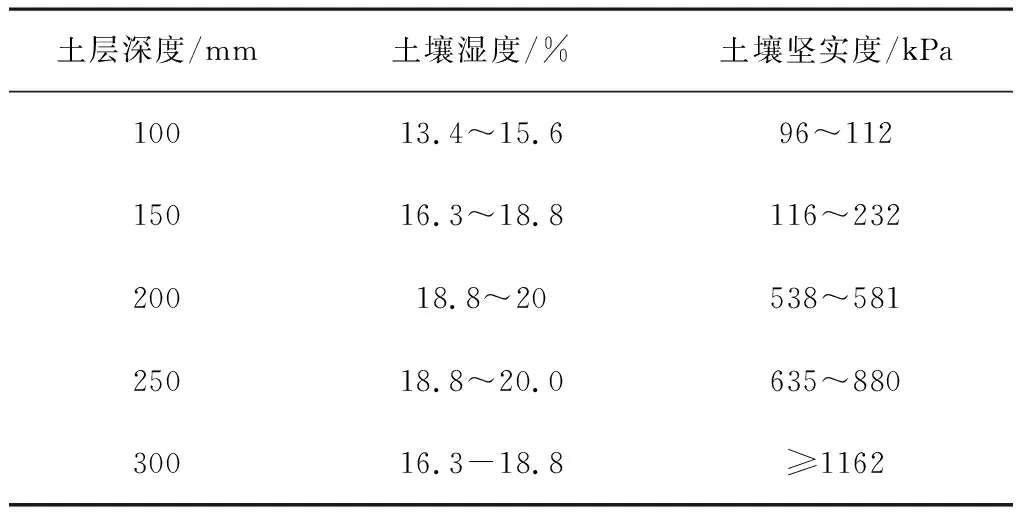

2.1.2 土壤物理与力学参数

为了建立土壤EDEM离散元模型,需通过试验获取田间土壤物理特性参数。测量方式为间隔5m,选取10个测试点,测量深度100~300mm。利用SL-TSC高智能紧实度仪进行测量,结果如表1所示。

表1 田间土壤物理参数Table 1 Field soil physical parameters

2.1.3 土壤离散元模型建立

根据土壤物理特性参数测量结果,从EDEM软件自带材料库中选取“Compressible Soft Sticky Material”土壤材质,结合垄结构尺寸,创建仿真土壤颗粒床模型。整个颗粒床模型高500mm,垄面宽400mm,垄高140mm,如图6所示。

图6 颗粒床模型Fig.6 Granular bed model

将一垄两行自走式胡萝卜联合收获机简化模型保存成STL格式、导入到EDEM创建的土壤模型中。仿真接触参数设置如表2所示。

表2 EDEM仿真参数Table 2 EDEM Simulation parameters

2.2 挖掘部件结构模型建立与运动仿真分析

2.2.1 挖掘铲结构参数取值

挖掘部件结构如图7所示。其结构采用两翼型三角铲,铲刃斜角为γ=28°,铲刃尖角θ=120°。

图7 挖掘铲结构图Fig.7 Structure drawing of scarifying shovel

挖掘宽度大于胡萝卜的种植行距,则铲面宽度满足的条件为

B+2ε≥d+s+2σ+u

式中B-铲面宽度(mm);

ε-铲面外侧单边有效扰动值(mm);

s-胡萝卜的种植行距(mm);

d-胡萝卜根块平均直径(mm);

σ-胡萝卜种植行偏差(mm);

u-机器行走偏差(mm)。

其中,s=200mm,d=50mm,σ=10mm,ε=35mm,u=60mm。代入上式得B≥260mm,则取B=270mm。

2.2.2 仿真试验方案

EDEM挖掘松土仿真模型如图8所示。为了研究入土角对挖掘阻力与壅土的影响,以挖掘铲最终入土角度γ1作为试验因素,以挖掘部件工作阻力和土壤壅起高度作为试验指标,进行仿真试验。设置挖掘深度H=265mm、前进速度v=0.7m/s为固定值,挖掘铲最终入土角γ1在13°~42°范围内取值,每次仿真试验行进距离为10m,依次在挖掘铲前进3、6、9m位置处测量土壤壅起垄面的高度,并记录工作阻力值。将挖掘角度增加1°,进行下次仿真试验。

图8 仿真模型Fig.8 Simulation model

为了研究位调节不同前进速度和入土速度对入土行程与挖掘阻力的影响,以机器的前进速度和挖掘部件绕主轴心旋转速度作为试验因素,以入土行程和挖掘阻力为试验指标,进行仿真分析。设置挖掘深度H=265mm、最终入土角γ1=14°为固定值,机器的前进速度取值范围v=0.2~1.0m/s,主轴转速取值范围n=0.4~0.7r/min,根据挖掘装置结构参数可计算入土时间为T=2.0~3.5s。仿真试验不考虑时间大于3.5s,入土行程不超过2m,故满足仿真试验条件的速度与入土时间匹配值共15组,依次对入土行程创建仿真试验。

2.3 试验结果与分析

2.3.1 入土角对挖掘效果的影响

通过统计仿真试验数据,获得入土角分别与壅土高度和挖掘阻力的关系,如图9所示。由图9拟合曲线可知土壤壅起高度、挖掘阻力均与入土角度成正比,故在满足挖掘铲能够入土至规定作业深度的条件下尽量减小入土角度。

图9 入土角-壅土高度/挖掘阻力关系Fig.9 Relationship between penetration angle and backwater height/excavation resistance

2.3.2 挖掘铲入土行程分析

通过统计仿真试验数据,获得不同前进速度和入土速度对入土行程与挖掘阻力的影响关系,如表3所示。根据机器作业性能的不同,选择较短的入土行程。当挖掘铲入土行程总时间为2.0s、机器前进速度0.2m/s时,挖掘铲入土行程最短,仅为0.4m,此时挖掘铲承受较大的挖掘阻力,最大值为11498.2N;选择挖掘铲受力较小的入土行程时,挖掘铲入土行程总时间为2.85s、机器前进速度0.7m/s时,挖掘铲受力最小,仅为2075.04N,此时挖掘铲入土行程为1.995m。

表3 入土速度-入土行程/挖掘阻力关系Table 3 Relation between penetration speed and penetration stroke/digging resistance

3 试验验证

3.1 试验设备、材料与方法

试验于2021年6月24日-6月29日在山东省莱西市胡萝卜基地开展,试验设备为自行研制的4HZL-2胡萝卜联合收获机;胡萝卜种植模式为一垄两行,行距为20cm,株距为10cm;胡萝卜品种为长耕黑田五寸参;土壤类型为壤土,土壤含水率为13.4%~20%。

试验过程中,首先调整样机挖掘铲初始入土角,入土后每间隔3m停机记录统计1次壤壅起高度,并测量入土角,如图10所示。每次试验收获长度为10m,记录胡萝卜漏收个数和损伤个数及总个数,计算漏收率和损伤率。

图10 胡萝卜挖掘收获试验Fig.10 Test of carrot digging

3.2 试验结果

试验结果显示:当挖掘铲的最终入土作业角度小于14°时,因初始入土角过小,挖掘铲无法进入;最终入土角为14°~22°时,胡萝卜收净率≥98%,破损率为≤1.5%,壅土现象不显著(见表4),满足收获要求;随着挖掘铲入土角的增大,收获环节出现壅土堵塞现象,漏收率和损伤率迅速增加,无法满足收获要求。

表4 田间试验结果Table 4 Field test results

4 结论

1)构建了胡萝卜联合收获机挖掘部件入土特性及与土壤互作力学特性的数学模型,理论分析表明:入土轨迹是一条斜率递增的抛物曲线。同时,解析了入土角、入土行程、挖掘阻力及挖掘部件结构间的关联关系。

2)EDEM离散元仿真试验显示土壤壅起高度、挖掘阻力均与入土角度成正比,并获得不同前进速度和入土速度对入土行程与挖掘阻力的影响关系。田间样机验证试验表明:最终入土角为14°~22°时,胡萝卜收净率≥98%,破损率为≤1.5%,壅土现象不显著,满足收获要求。