机械加工中的振动与控制研究

杜 昕,杨 娜

(兰州职业技术学院 机电工程学院, 甘肃 兰州 730070)

一、引言

随着制造业的快速发展,机械加工已经成为现代工业生产中不可或缺的一部分[1]。在机械加工过程中,由于机床、刀具、工件以及切削力等多种因素的影响,常常会出现加工振动问题。振动对加工过程的负向影响巨大,可能导致零件加工表面质量下降、刀具磨损加剧以及机床损坏等[2-4]。因此,对机械加工中的振动进行分析和控制是提高加工质量和效率的重要手段,具有较高的现实意义和经济价值。

二、机械加工中的振动类型和产生原因

根据振动的性质和表现形式,机械加工中的振动主要包括自由振动、受迫振动和自激振动[5-6]。

自由振动是由外部激励引起的振动,其振幅和频率取决于初始扰动和系统本身的特性。例如由于机床结构设计不合理或者制造缺陷等原因导致的振动。

受迫振动是由周期性外部激励引起的振动,其振幅和频率取决于外部激励的频率和系统的固有特性。例如由于外部环境因素(如温度、湿度、电磁场等)引起的振动。

自激振动则是由非线性因素导致的自我激励的振动,其振幅和频率取决于系统的非线性阻尼比和激励频率。例如由于机床的运动部件之间的摩擦、间隙等因素影响而产生的振动以及由于机床在长时间运行过程中产生热变形引起的振动等。

三、振动对加工过程的影响

振动对加工过程的影响主要表现在四个方面:

其一,加工表面质量下降。振动会导致刀具和工件之间的相对运动发生变化,影响加工表面质量。

其二,刀具磨损加剧。振动会使刀具受到额外的冲击和摩擦力,从而导致刀具磨损加剧。

其三,机床损坏。振动会使机床受到周期性的冲击和扭转力,从而导致机床结构件疲劳损坏。

其四,降低加工效率。振动会使切削力波动,从而导致切削过程的不稳定,降低加工效率。

四、振动分析的方法和技术

为了有效控制机械加工振动,需要对振动进行分析,主要方法包括频谱分析和模态分析[7]。

频谱分析是一种通过对振动信号进行频率域分析,以确定振动频率和幅值的方法。常用的频谱分析方法包括快速傅里叶变换(FFT)和平滑伪谱法(SP法)[8]。通过频谱分析,可以确定振动的主要频率成分和对应的振幅,从而为振动的控制提供依据。

模态分析是一种通过对系统进行模态建模和分析[9]以确定系统模态参数的方法。常用的模态分析方法包括实验模态分析和计算模态分析。通过模态分析,可以确定系统的模态阻尼比和模态刚度等参数,从而为系统的动态特性分析和优化提供依据。

五、传统加工振动控制方法

根据振动的类型和产生原因,控制振动的传统策略和方法可以分为以下几个方面:

其一,减小外部激励。减小外部激励可以有效减小自由振动和受迫振动的振幅和频率。具体措施包括提高机床的刚性和稳定性、合理安排切削用量、选用高性能刀具等。

其二,增加系统阻尼。增加系统阻尼可以有效减小自激振动的振幅和频率。具体措施包括选用高阻尼材料、增加结构件的阻尼比等。

其三,改变系统刚度。改变系统刚度可以改变系统的固有频率,从而避免受迫振动的发生。具体措施包括改变机床结构、增加支承等。

六、基于神经网络的机械加工振动控制系统设计

神经网络是一种模拟人脑神经元结构的计算模型,具有自学习、自组织和适应性等特点[10-11]。随着深度学习技术的不断发展,神经网络在模式识别、预测、控制等领域的应用越来越广泛。近年来,一些研究者将神经网络应用于机械加工振动控制领域,并取得了一些初步成果。例如,刁爱民等提出了一种基于神经网络的主动吸振器,有效地降低了机构的振动水平[12];崔明月等将神经网络应用于隔振系统的设计中,取得了良好的效果[13]。然而,这些研究还存在着诸如控制精度不高、适应性不强等问题。

笔者提出了一种基于神经网络的机械加工振动控制方法。该方法利用神经网络对机械加工的振动特性进行学习,并据此设计了一种主动振动抑制控制器。通过实时监测加工过程中的振动情况,该控制器可以产生相应的控制信号以减小振动水平。通过对比实验,发现控制器能够显著降低机械加工过程中产生的振动,提升加工的稳定性。

(一)系统架构

基于神经网络的机械加工振动控制系统主要包括数据采集、神经网络训练、预测和控制四个部分。

首先,通过实验采集加工过程中的振动数据,然后神经网络训练部分对采集到的数据进行训练,并通过预测部分建立振动预测模型,最后根据预测结果生成控制信号,对加工振动进行实时抑制。

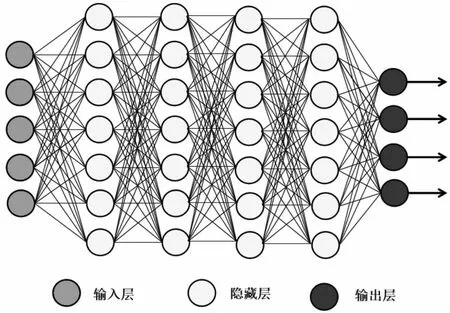

本文构建了一个深度神经网络模型来学习机械加工过程中的振动特性(图1)。

图1 深度神经网络模型结构图

该模型由一个输入层、多个隐藏层和一个输出层组成。输入层接收采集的振动数据,这些数据经过多个隐藏层的处理和学习,最终输出一个控制信号。

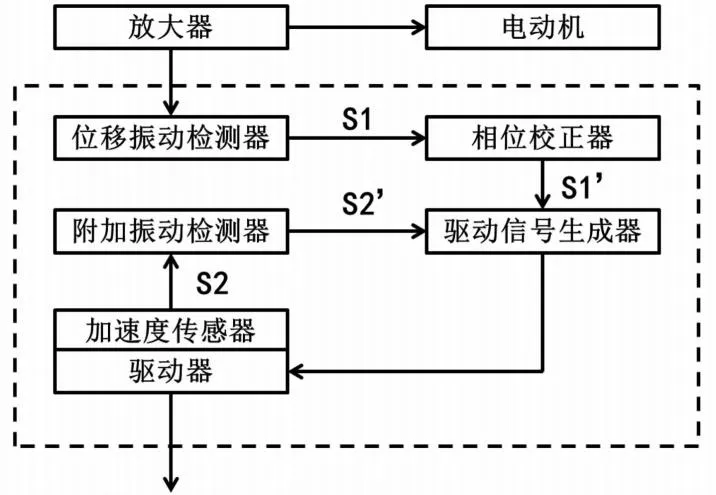

根据神经网络模型的学习结果,本文设计了一种主动振动抑制控制器(图2)。

图2 主动振动抑制控制器设计示意图

该控制器通过实时监测加工振动情况,调整控制信号以减小振动水平。具体来说,控制器首先采集加工振动数据,然后利用神经网络模型计算出相应的控制信号。这个控制信号通过驱动器作用于加工设备,以减小其振动水平。同时,控制器还会根据采集到的实际振动效果对神经网络模型进行持续训练和优化,以进一步提高控制精度和鲁棒性。

主动振动抑制控制器包括以下部分:

数据采集模块。该模块负责从机械加工设备中收集振动数据,包括振动频率、振幅和相位等信息。这些数据将用于训练神经网络模型和生成控制信号。

神经网络模型训练模块。该模块使用数据采集模块提供的振动数据来训练神经网络模型。训练过程中,神经网络模型学习机械加工振动特性,并通过调整权重和偏置等参数来优化性能。

控制信号生成模块。该模块根据神经网络模型训练模块的学习结果生成控制信号。控制信号是根据机械加工振动特性计算得出的,用于实时抑制加工振动水平。

驱动器模块。该模块将控制信号转化为实际动作,通过调节机械加工系统的动态特性来减小振动。

反馈模块。该模块负责实时监测加工振动情况,并将振动数据反馈给数据采集模块。反馈模块包括传感器和信号处理电路,用于检测加工振动状态并生成相应的反馈信号。

优化模块。该模块用于持续优化神经网络模型和控制器性能。优化模块可以定期评估控制器的性能,并根据评估结果对神经网络模型进行重新训练和调整,以进一步提高振动抑制效果。

(二)神经网络模型

本文采用深度神经网络(DNN)作为主要的神经网络模型。DNN具有强大的非线性映射能力,能够更好地捕捉机械加工系统中复杂的振动行为。使用多层感知器(MLP)作为基本结构,通过不断增加隐藏层和神经元的数量来提高模型的预测精度。在训练过程中,采用随机梯度下降(SGD)算法来优化神经网络的权值和偏置项,以减小预测误差并最小化输出层神经元的激活函数。为了提高训练效率,还采用了早停(Early Stopping)策略,通过监测验证集的误差变化来防止过拟合。

(三)数据预处理

由于采集到的振动数据可能存在噪声和异常值,需要对数据进行预处理。本文采用平滑滤波算法对数据进行去噪,并使用异常值检测和剔除方法处理异常数据。此外,还对数据进行归一化处理,以避免由于量纲的不同对神经网络训练产生影响。数据预处理可以提高神经网络模型的训练效果和预测精度。

(四)控制系统设计

控制系统中,采用了基于模型的预测控制(MPC)策略。MPC是一种先进的控制策略,可以处理具有约束条件的优化问题。通过将神经网络的预测结果作为控制输入,实现对加工振动的实时抑制。为了实现MPC,需要定义一个优化问题,包括控制信号的约束条件、控制目标函数、系统模型和预测时域等。

七、实验验证

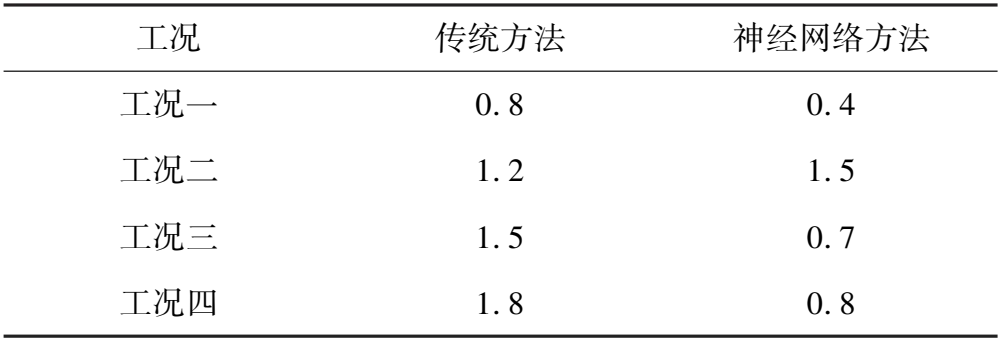

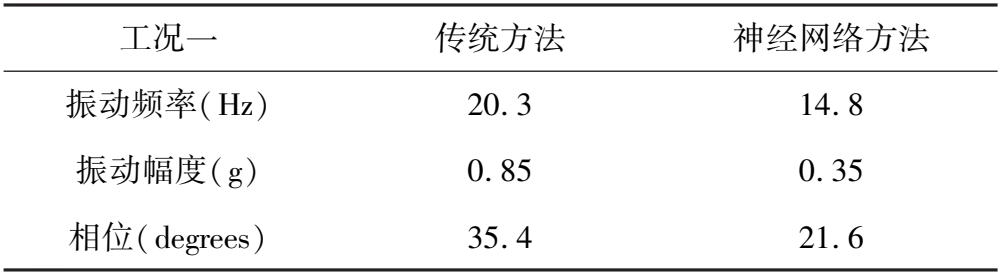

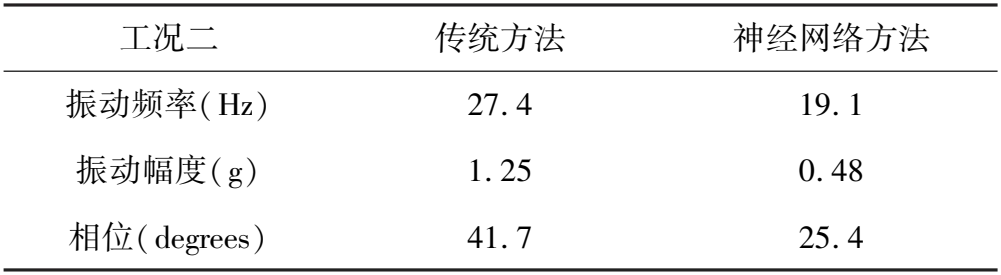

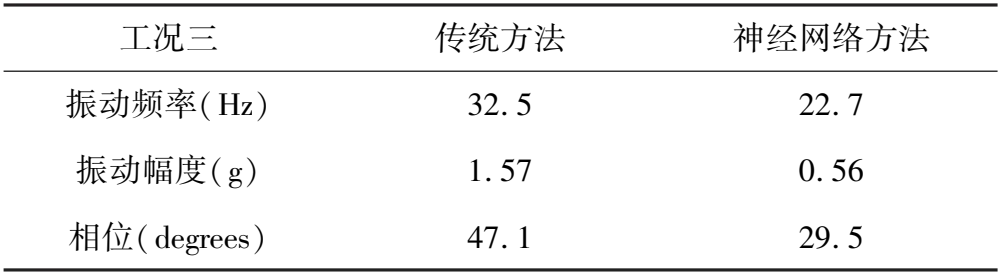

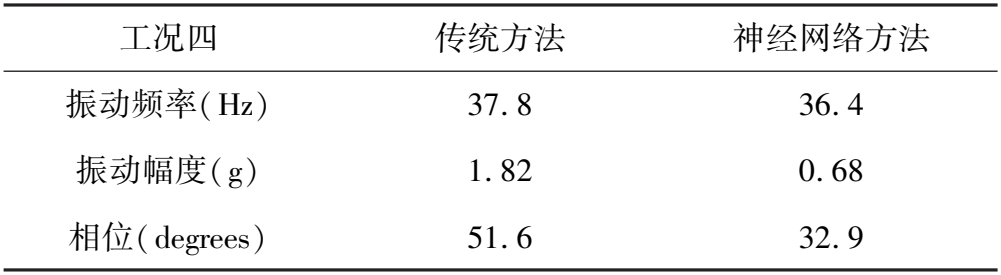

为了验证该设计的有效性,进行了一系列实验测试。首先,采集了不同工况下的机械加工振动数据(表1),并利用这些数据对神经网络模型进行训练。然后,在不同工况下对机械加工振动水平进行了测量(表2-表5)。

表1 不同工况下的机械加工振动数据(单位:g)

表2 工况一下的振动水平测量结果

表3 工况二下的振动水平测量结果

表4 工况三下的振动水平测量结果

表5 工况四下的振动水平测量结果

实验结果表明,基于神经网络的机械加工振动控制方法相比传统方法具有更高的控制精度和更好的鲁棒性。在复杂的工况条件下,该方法能够有效地减小机械加工振动水平,使其运行更加稳定。此外,通过对神经网络模型的持续训练和优化,可以进一步提高设备的性能和加工稳定性。

八、结语

机械加工振动对加工质量和效率具有显著的影响,对其进行控制是提高加工质量和效率的重要手段。减小外部激励、增加系统阻尼和改变系统刚度是最常用的方法,采用基于神经网络的机械加工振动控制方法相比传统方法具有更好的控制效果。