泡沫模代替木模树脂砂铸造工艺可行性分析*

龚成功,张 瑞,杨云赟

(兰州工业学院 材料工程学院,甘肃 兰州 730050)

0 引 言

铸造是将液态金属浇入型腔冷却凝固后获得零件或毛坯的加工方法[1-2]。其发展历程最早可以追溯到公元前三千年,春秋战国时已形成灿烂的青铜铸造文化[3],公元前六世纪出现了铸铁冶炼技术;工业革命后,机床等机械设备的需求量逐渐增加,铸造进入快速发展阶段。至上世纪末,铸造已发展成为针对不同零件可采取不同方法和工艺的成形技术。铸造的名称及工艺各有不同,例如按造型材料或方法可分为砂型铸造和特种铸造,而砂型铸造还可根据粘结剂分为粘土砂、水玻璃砂和树脂砂等,特种铸造分为金属型铸造、压力铸造、熔模铸造、真空吸铸和消失模铸造以及其它类型的铸造等。同时,集工艺设计、造型、制芯、浇注和清理等于一体的比较完整的铸造工艺设计及生产体系也逐渐形成[4-5]。

当前,受先进制造、信息与通讯、人工智能等技术的影响以及绿色环保要求,铸造行业正在经历着大变革。这不仅需要技术创新,而且还需要对所使用的材料和生产流程进行不断地创新与优化。例如,将信息与通信以及人工智能技术结合在一起的成像技术,可以实现零件的即时测绘和辅助设计,极大地节约了生产中的准备时间[6-7];又如,3D打印技术引入铸造生产后,可以快速准备模样或铸型,从而可以快速检验工艺是否合理[8-9];再如,铸造生产时应尽量减少树脂和固化剂等化学物质的使用量,尽量满足环保要求[10-11]。然而,目前对模型材料的选用还存在很大的局限性,如广泛使用的金属模和木模,虽然可以重复使用,但加工工期长、价格昂贵;而消失模铸造所使用的泡沫模,虽然加工周期短、价格低廉,但浇注时在高温金属熔体作用下,泡沫模烧掉后产生的废渣和废气容易引起夹渣缺陷和大气污染[12-14]。为此,笔者以减少污染、节约成本和缩短生产周期为出发点,重点对轴承座进行研究试产,探索泡沫模直接代替木模的树脂砂铸造生产的可行性及其特点,为实际铸造生产提供工艺改进参考。

1 试验材料与方法

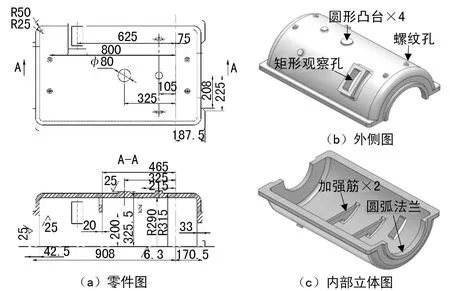

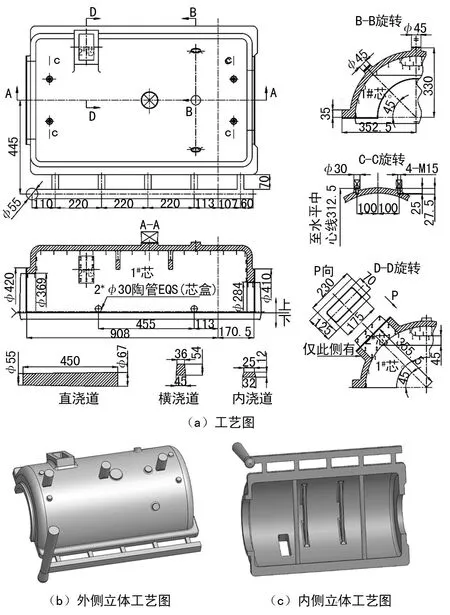

图1(a)是所要试产轴承座的零件图,图1(b)和(c)是根据零件图绘出的三维立体图,材质选用球墨铸铁。首先根据该零件的结构特点、壁厚分布和材质要求进行工艺性分析,讨论泡沫模代替木模后树脂砂铸造生产的可行性,确定铸造工艺方案并设计工艺图,期间利用Procast模拟软件分析充型过程;然后根据工艺方案制作泡沫塑料模样,参照树脂砂铸造生产流程依次进行造型、制芯、配模、熔炼、浇注和冷却凝固以及清理落砂等工序;再根据验收标准检测毛坯外形和缺陷是否符合要求;最后,根据检测结果全面讨论并分析泡沫模代替木模后进行树脂砂铸造生产的可行性与特点。

图1 主轴箱零件图与立体图

2 结果与讨论

2.1 工艺设计

从图1中可看出,该零件外形呈半圆柱状,最大尺寸约为1 085 mm×700 mm×655 mm。零件壁厚度约为35 mm,半圆截面处有厚度为35 mm的随形法兰凸缘;外侧表面对称分布四个尺寸相同的螺纹孔,另有四个圆形凸台和一个方形凸台观察通孔;轴承座内部中心附近布置有两条厚度为20 mm的加强筋,加强筋的中心位置各有一个矩形通孔;两侧端面带有圆弧法兰,用于固定轴承。需要注意的是,铸件两侧长边相距较大,在冷却过程中极有可能引起收缩变形,工艺设计时应提前采取预防措施。总体来讲,该轴承座结构简单,无异型结构,便于分型和起模,适合铸造生产,工艺设计时不需要对零件结构进行改进或优化。

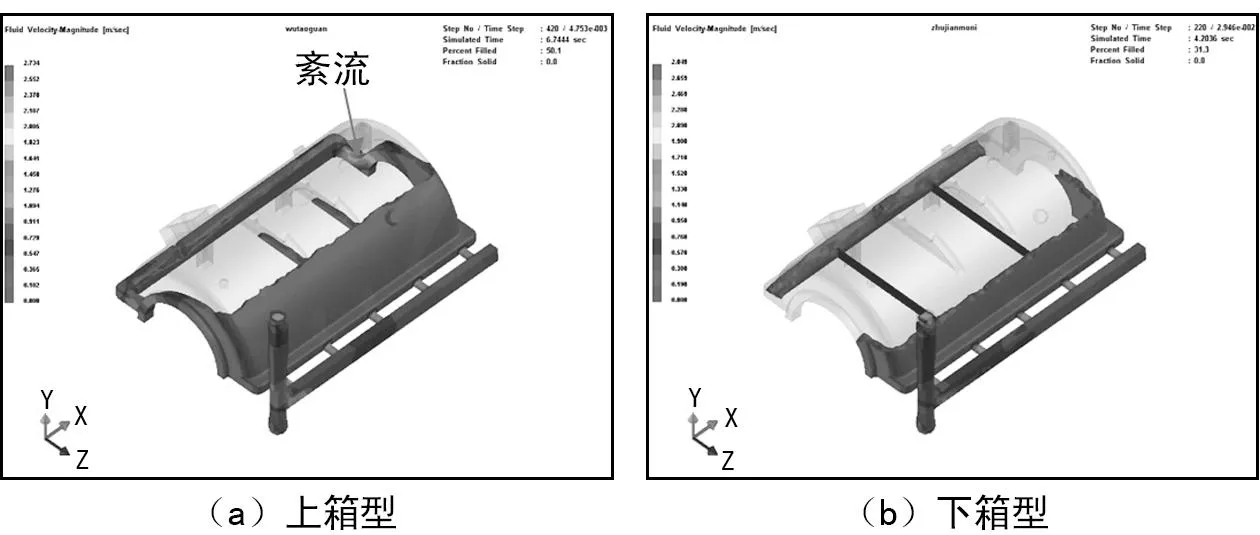

模样材质选用聚苯乙烯塑料,该材料的主要性能参数如表1所列。与木材和金属相比,泡沫塑料质软且轻、熔点低、易于切割和转运,因而能够实现快速加工的目的;缺点是强度低,在加工和后期造型及制芯过程中容易破损;因此可将上述缺点规避而充分利用其优点制备模样,也可进行单件或数量较少的铸件生产,可制备使用一次或几次的模样进行生产。

表1 聚苯乙烯性能参数

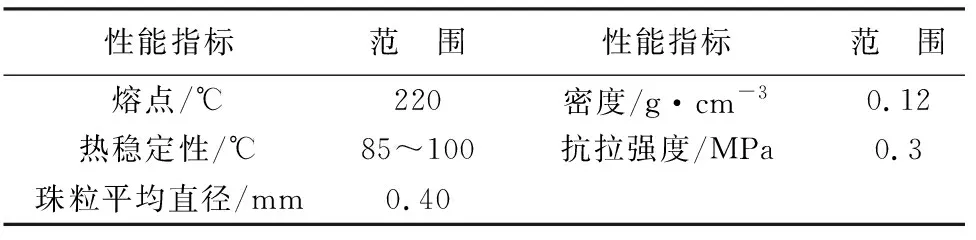

根据以上内容和树脂砂特点设计轴承座铸造工艺,该铸件半圆截面处有厚度为35 mm的随形法兰,为了保证法兰面与下轴承座之间的配合,需要对毛坯的该面进行机加工,因此可以确定随形法兰的下底面是最佳分型面。与此相对应,铸件可采取如图2所示的上箱型和下箱型布置,下箱型需要下吊芯,考虑到型芯尺寸较大、重量较重,配模时需在上箱设置吊钩或在型芯下面放置与铸件相同材质的芯撑,工艺比较繁琐,因此采用图2(a)所示的上箱形式。

图2 主轴箱的铸造分型面示意图

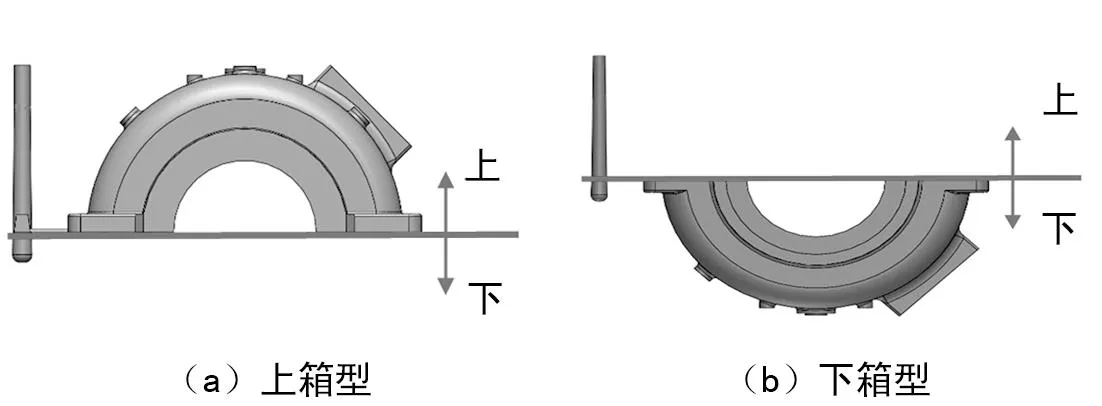

需要指出的是,采取图2(a)中所示的上下分型结构时,中间圆弧状型芯将下部分型腔分为左右两部分。液态金属浇入型腔后,首先向靠近内浇道一侧的型腔进行填充,只有当液态金属填充超过圆弧状型芯的最高点后才能流入对侧型腔,但此时容易形成图3(a)中箭头标明的紊流,容易引起夹渣和气孔等缺陷。为此,可考虑在内浇道口附近加设陶瓷引流管,此方式不仅可以起到引流和减少紊流的作用,还可以抵抗冷却凝固过程因收缩而引起的变形,其结构和位置如图3(b)所示。

图3 不同工艺方案下充填过程的Procast模拟结果对比

由于泡沫塑料强度较低,工艺设计时应充分考虑造型和制芯过程中模样变形问题,并针对性地做好预防措施。对于尺寸较大的型芯类模样,容易产生胀形,可考虑在其外围增设加固结构,如压铁或其它重物;对于型腔类模样,由于填砂时受到的是压力,适当预留余量即可;而对于加强筋类结构,受到压力后不仅厚度会变小,而且还会产生变形,因此在制样时需要及时观察,一旦出现变形应立即纠正。需要特别说明的是,对于型芯和加强筋等包覆在砂型内的模样,填砂后模样受到树脂砂挤压产生压缩或变形,即使拔模斜度增加后也难以脱模,因此考虑用少量胶水粘结拔模斜度小于木模甚至拨模斜度为零的筋板,待树脂砂固化后再破坏取出。综合以上因素,参考砂型铸造工艺特点及要求,设计得到轴承座的泡沫模砂型铸造工艺,如图4所示。

图4 优化后的铸造工艺图

2.2 现场生产

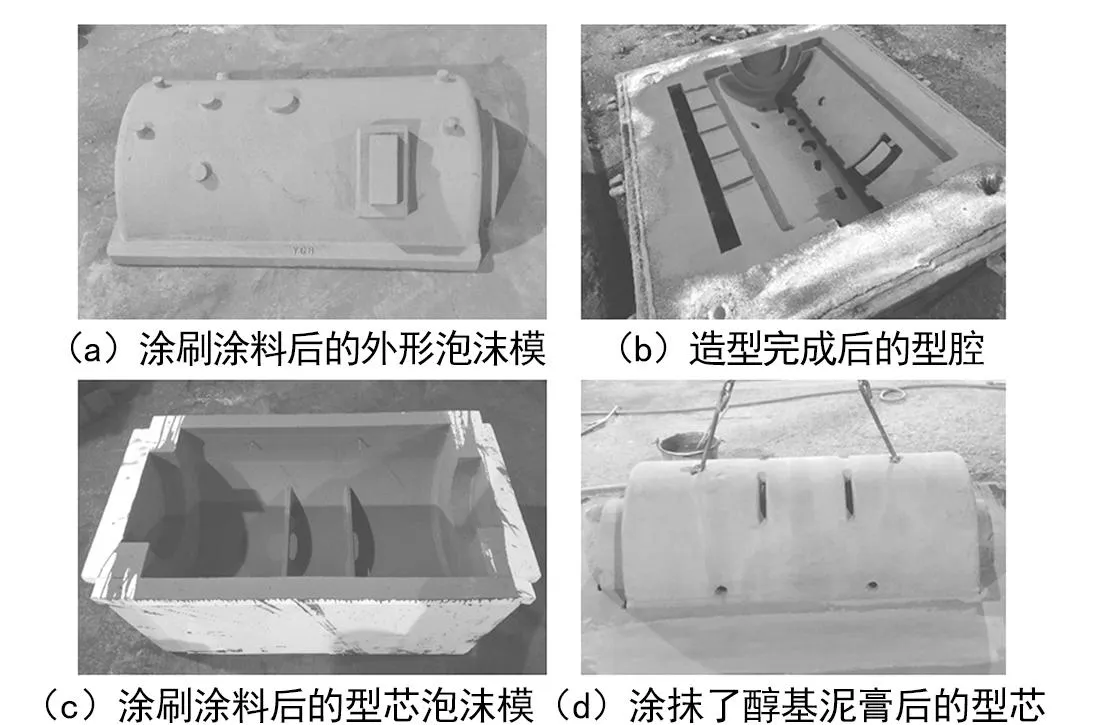

首先按照工艺图准备模样,再依次进行造型、制芯、配模和浇注以及清理等工序。图5(a)和(c)分别是表面已经涂刷了涂料的型腔和型芯的泡沫模,而图5(b)和(d)分别是对应的树脂砂型腔和型芯。通过生产发现,由于法兰、2#型芯座和凸台等结构的影响,对于大部分是半圆柱面的型腔泡沫模来说,待填充于其周围的树脂砂凝固后也很难顺利脱模,因此需要将其破坏性拆除。类似的结构在木模中可以设计成活块形式,以顺利达到脱模的目的;但对于单件生产的泡沫模,考虑到加工成本因素,拆除即可。值得指出的是,图5(c)和(d)所示筋板处的模样需要使用工具抠出或使用火焰焙烧去除,但应注意掌握时间,以免长时间高温使已固化的型砂溃散。

图5 塑料泡沫模的造型和制芯过程

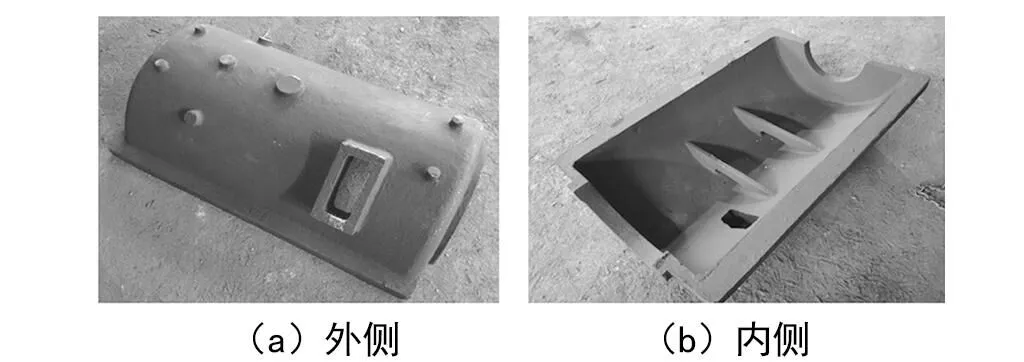

造型、制芯工序完成后,再进行配模、熔炼、浇注、冷却凝固和清理等工序,这些工序与木模树脂砂铸造生产工序完全相同。图6是利用泡沫模代替木模生产得到的轴承座铸件毛坯。经检测,外观无明显缺陷,主要尺寸符合工艺图要求。

图6 泡沫模树脂砂铸造生产的轴承座实物图

2.3 分析与讨论

对铸件毛坯的检测结果可知,用泡沫模代替木模进行树脂砂铸造生产完全可行。其最大优点是加工周期短、成本低廉和拔模斜度小。但是,该工艺还存在以下问题需要在设计和后续生产过程中予以充分考虑:①成本与产量之间的平衡,如果仅需要一件,毫无疑问泡沫模是最佳选择;而当需要两件或五件以内的铸件时,应从材料成本、加工模样周期、耗费的工时和模样、可利用次数等角度进行综合考虑,可通过牺牲部分结构而尽量保护模样主体,如图5(a)中所示的凸台结构,通过少量胶水轻轻粘结在泡沫模主体的外侧,以保证脱模时能够与泡沫模的主体顺利分离;超过五件时,不再建议使用泡沫模生产;②筋板类等埋置较深部分的模样通常使用火焰烧掉,但是高温火焰会引起模样周围型砂的溃散,建议先用刀具或高温线锯切除大部分后再用火焰快速烧掉其余部分;③泡沫模表面粗糙度大于木模,所获得的铸件外观质量较差,可在保证不起皮的前提下适当增加泥膏厚度并辅之以涂料进行改善;④造型制芯时泡沫模样易变形,可通过增加加固措施进行预防。

3 结 论

借助于试产半圆柱形轴承座,探讨了泡沫塑料代替木模树脂砂铸造生产工艺的可行性及其优缺点,得到的主要结论如下。

(1) 利用泡沫模代替木模生产时其工艺完全可行,并具有加工周期短、价格低廉和工艺简单等优势,特别适合单件铸件生产,也适合个位数铸件生产。

(2) 造型和制芯过程中,强度较低的泡沫模容易变形,进而会引起型腔或型芯变形,可以在模样外围增设加固结构进行预防。

(3) 焙烧埋置深度较大筋板类的部分模样时,高温火焰极易引起周围树脂砂溃散,建议先利用工具挖除大部分后再使用火焰去除。

综上所述,利用泡沫模代替木模非常适合一模一铸件的生产;如果对模型结构处理得当,还可用于一模多铸件的生产;对结构简单的铸件,也可推广进行批量生产。