基于UG和VERICUT槽轮类4轴加工的仿真分析*

郭金山

(甘肃畜牧工程职业技术学院,甘肃 武威 733006)

0 引 言

槽轮是4轴加工工艺的典型代表,常用于航空航天、汽车和煤矿机械等行业。4轴机床加工是在2.5轴铣床上加入了旋转轴,然后由3个直线轴和 1个旋转轴组成插补运功。相对于5轴设备,其具有经济实惠、操作简单和适用率高等优点[1]。为了保证槽轮类零件轮片的粗糙度和尺寸精度,通常采用铣削和抛光工艺进行加工。然而,抛光工艺具有效率低和工作量大等不足。铣削时通常通过控制残余量和过切量的方法提高抛光效率[2]。

企业对槽轮类零件进行量产时常因程序和工艺的不确定性造成毛坯浪费和机床碰撞等问题出现,所以合理的加工工艺是加工制造中急需研究和提高的环节。然而,加工制造中多轴加工程序较长,基本不能实现人工检查。因此,为减少实际加工中出现的各类问题,需进行三维模拟加工。UG12.0 和VERICUT 8.0是数控加工中常见的辅助工具,通过使用UG和VERICUT相结合的方法能够直观地模拟加工过程中零件的铣削情况和各运动轴和机床的碰撞情况,并可实现对加工的程序的优化,减少空走刀路,使刀具切削受力更加均匀,从而在较短的时间内加工出精度更高和表面质量更好的零件,提高加工制造中零件的加工效率。

笔者以槽轮零件的铣削加工为例,通过UG软件的CAM模块编写加工程序,生成详细的刀路轨迹,然后利用VERICUT软件对程序进行验证,并在仿真计算过程中进行过切和欠切判断,从而降低了加工工艺的开发成本,提高了实际加工过程中产品的生产效率。

1 轮片三维建模及曲面分析

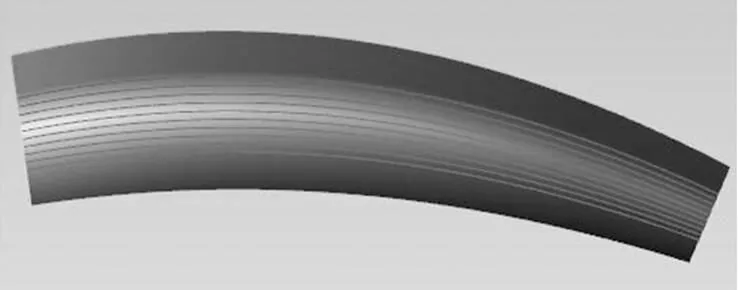

以实际加工中毛坯完成车床粗精加工后剩余槽轮的铣削工序为研究对象,对轮片的铣削过程进行仿真分析。图1为工件的三维模型,图2标注了曲面建模中的引导线,图3是槽轮曲面的高斯彩图分析。

图1 三维模型及编程辅助曲面 图2 曲面建模引导线

图3 曲面高斯彩图分析

2 UG程序编制

2.1 加工前准备

如图1所示,为了控制刀路轨迹,为进退刀做辅助,避免铣削进刀时的扎刀,轨迹生成前在槽轮中间做辅助面,以减少刀具崩刃,并保护刀具,提高刀具的耐用性。然后以辅助面为中心,通过“通过曲线组”、“等参数曲线”对辅助面左右各延伸10 mm。

2.2 规划加工轨迹

轮片铣削的工艺流程为:毛坯经车床粗加工、车床精加工,4轴铣削槽轮,铣削粗加工,半精加工槽轮底、壁,精加工低、壁,最后抛光槽轮。其中粗加工、半精加工、精加工的加工残留量分别为0.3、0.2、0.1 mm,经过抛光使工件达到粗糙度和尺寸的要求[3]。工件的加工工艺如表1所列。但轮片的铣削精加工余量不易控制,实际操作中容易出现过切现象,是槽轮加工的难点。

表1 铣削工序详情列表 /mm

2.3 生成程序

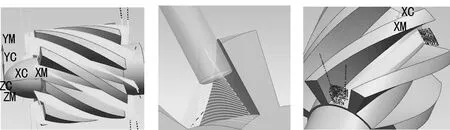

利用UG对加工过程进行编程。首先创建刀具D10R1,D6R1,D4R2,D3R1.5;然后创建几何体和加工工序,选择可变轮廓铣(VARIABLE_CONTOUR),其中驱动方法为曲面驱动,投影矢量为刀轴,槽轮的深度为15 mm,设置的加工步距为30,每次切深为0.5 mm,从而保证机床平稳切削。并且辅助曲面左右各延伸10 mm,其中左边保证铣削时进刀不直插工件,能够保证刀具的安全。槽轮右端铣削时应测量其与三爪卡盘的距离,避免进退刀碰撞卡盘。为保证切削安全,同时设置好其中一个轮槽加工轨迹,通过变换和旋转生成整体槽开粗程序。图4为槽轮铣削的粗加工刀路轨迹,图5为二次开粗侧壁刀路轨迹,图6为半精加工底面的刀路轨迹。

图4 铣削粗加工 图5 二次开粗侧壁 图6 半精加工底面

由图5可知,整体开粗后槽轮特点为上宽下窄,其中槽壁上端的单边余量约为4.2 mm,底端的余量为0.3 mm,故选择D6R1的立铣刀二次开粗侧壁,余量0.3mm。由于粗加工后槽底和侧壁的余量还较大,故选择D4R2的球刀进行半精加工,余量0.2 mm。由图6可知,槽底的半精加工轨迹抬刀较多,为避免轨迹过切槽壁,在UG中设置侧壁为检查体,检查体余量为0.1 mm。同时由于精加工对曲面的完整度要求高,曲面光滑,刀具选择D3R1.5球刀,精加工余量为0.1 mm,刀路轨迹在半精加工的轨迹参数中修改刀具和参数即可。

修改后处理器对应FANUC加工参数,将生成的轨迹通过修改的后处理器进行后处理。导出程序。

3 VERICUT仿真

3.1 VERICUT 机床的搭建

建立的虚拟机床能够最大程度模拟加工碰撞,检验程序的准确性。虚拟机床的行程配置如图7所示,虚拟机床应尽可能匹配实际机床,此次研究的实际机床为FANUC 1160 立式铣床带转台A轴。

图7 机床的行程配置

铣削过程需要机床、夹具、零件、毛坯、刀具、程序,而虚拟加工也需要对应这些要素。VERICUT机床搭建的原理,如图8所示,选择控制系统为FAN150M。启用数控程序前应确保工作台及各运动轴的包含关系、模型与毛坯的关系,然后调用刀具库和坐标系实施模拟加工,进一步分析碰撞、干涉、过切和欠切等情况。

图8 机床控制原理图

VERICUT结构为树状的拓扑结构,在模型中导入能够识别的.igs毛坯文件,在Design中导入UG中设计零件文件,其中Design中建立的坐标系与UG加工坐标系一致,工作偏置寄存器设置与实际加工坐标系一致[4]。机床树的搭建及机床模型及加工图如图9、10所示。

图9 机床树的搭建 图10 机床模型及加工

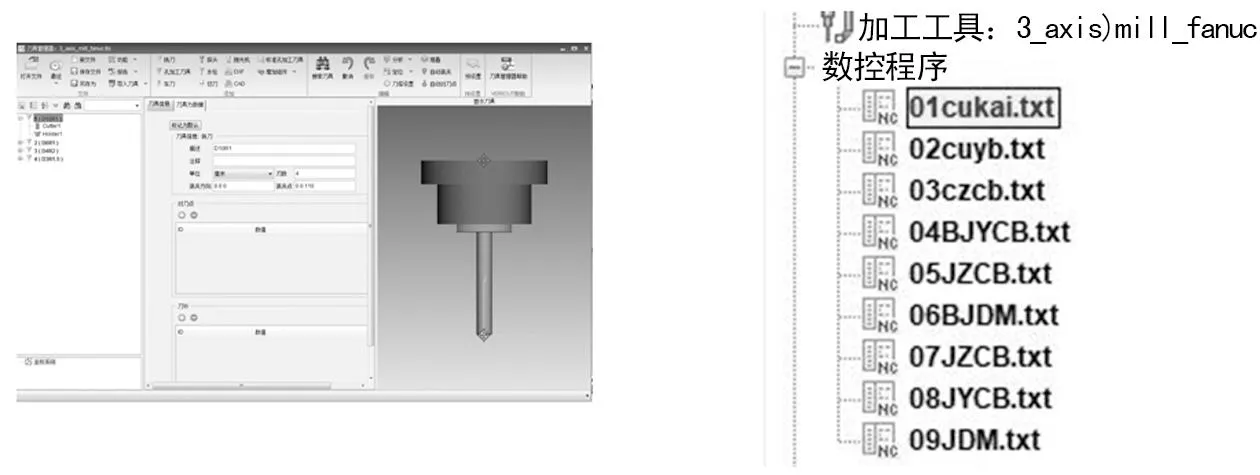

3.2 参数和刀具设置

在利用VERICUT进行仿真控制时发现,其视图窗口能够很好地显示零件加工的全过程,并且能根据模拟观看需求实时设置视图的显示模式,同时根据机床设定VERICUT的基本参数。刀具是加工中必不可少的工具,在设置刀具时应尽可能与实际加工中刀刃的长度、刀柄直径和长度保持一致,并且应确保设置的刀具圆角与UG中加工的刀具一致。图11为刀具库的构建过程。

图11 刀具库列表图 图12 加工程序列表

3.3 程序的导入和仿真

对程序的准确性进行检验,然后观察切削过程是否存在碰撞,最后验证加工刀路和余量,特别是曲面加工中的加工过切与余量。由于常规的后处理程序无法估算余量和过切,因此利用 VERICUT进行仿真[5]。

如图12所示,将UG生成的程序导入VERICUT,并在仿真中打开碰撞检查和行程极限。由于VERICUT的仿真动态能够显示加工刀路和余量,故当程序出现设置错误时用户能够及时调整修改。通过对比设计模型和半精模型(图13)能够清楚地判断刀具出现过切,此时返回UG,对刀具和材料进行重新设置,并对加工工艺进行force优化,确保优化后的程序能够使刀具切削受力均匀[6],随后将程序导入VERICUT继续验证,直至没有过切。

图13 设计模型与半精后的模型对比

3.4 仿真结果分析

仿真结束后,利用VERICUT中的自动比较功能对仿真结果进行过切和欠切分析。将过切公差和残留公差均设置为0.15,残留误差为0.01~0.02。通过仿真结果可以看出,过切公差和残留公差小于0.15 mm(如图14),程序满足加工要求[7]。

图14 切削报告与残余量与过切点注:(b)图中灰色点为过切点

图15为优化后的工艺,其过切和残留公差为0.1 mm,小于标准公差(0.2~0.5 mm),加工尺寸精度较原始工艺有较大提高。

图15 切削报告

4 结 语

利用UG和VERICUT软件对槽轮进行仿真研究,在VERICUT中搭建了FANUC 1160 的4轴铣床,并对后处理程序和槽轮曲面的过切和欠切进行验证。槽轮优化加工过程的仿真分析,减少了车削表面的划伤,提高了产品加工的效率和合格率;槽轮曲面的铣削分析降低了抛光工序的工作量与工件损失,能够为实际加工前的检查和修改提供技术支持。