激光蚀刻负极片对锂离子电池性能的影响

余正发,侯亚男

(1.珠海冠宇电池股份有限公司,广东 珠海 519180;2.珠海科技学院应用化学与材料学院,广东 珠海 519040)

0 引言

锂离子电池由于其能量密度高、循环寿命长、工作温度范围宽等优点,已广泛应用于手机、笔记本电脑、电动工具、电动自行车及电动汽车等领域。为解决各种消费电子产品、电动工具以及电动汽车续航焦虑的问题,提升锂离子电池的能量密度成为重点的发展方向之一。一般而言,提升锂离子电池能量密度的主要手段包括:开发比容量更高的活性材料,例如高电压钴酸锂材料或8系高镍三元材料[1]以及硅负极材料[2];提高锂离子电池中活性材料的比例、降低非活性材料的比例,例如通过增加电极厚度或电极面积来降低集流体和隔膜等非活性材料在电池中的比例[3]。

根据粗略计算,如果将电极厚度由25 μm(活性物质面密度约为8 mg/cm2)增加到200 μm(活性物质面密度约为64 mg/cm2),电池中非活性物质质量占比由44%降低至12%,活性物质质量占比将提升30%以上,进而可以大幅提升锂离子电池的能量密度[3]。然而,增加电极厚度将导致电荷(电子及离子)传输距离增加,锂离子电池内阻增加,从而对其循环性能产生不利影响。

根据文献报道,锂离子电池在充放电过程中,锂离子首先从负极片靠近隔膜的表面脱嵌,导致负极片表面出现锂析出[4]。因此提高电解液对负极片表面的浸润性以及负极片表面的离子传输速率对改善负极析锂至关重要[3]。

本研究利用激光对负极片表面进行蚀刻,增加负极片表面的孔隙和粗糙度,从而改善负极片表面与电解液的接触,显著改善负极片的锂嵌入动力学,进而提高锂离子电池的循环寿命。

1 实验部分

1.1 电池制备

将钴酸锂正极、碳纳米管与导电炭黑复合导电剂、聚偏氟乙烯黏结剂在氮甲基吡咯烷酮溶剂中均匀混合,制备得到正极浆料,将浆料涂覆到铝箔上烘干后冷压,裁切成小条并焊接铝带,得到锂离子电池的正极片。将人造石墨负极、羧甲基纤维素钠分散剂和丁苯橡胶黏结剂在去离子水中均匀混合,制备得到负极浆料。然后将负极浆料涂覆到铜箔上,并进行烘干后冷压。部分负极片经过裁切后,焊接镍带,得到未经激光蚀刻的负极片。另外,部分负极片利用激光蚀刻表面后,得到经过激光蚀刻的负极片。

将正极片、负极片和隔膜堆叠后卷绕封装于铝塑膜包装袋中,烘烤后注入电解液(LiPF6为电解质,EC、EMC及DMC为溶剂),封口化成后制备得到软包锂离子电池。

1.2 材料表征

本实验使用Mastersizer 2000粒径分析仪测试材料的粒径分布。使用SU5000日立热场式场发射扫描电镜测试石墨及极片的形貌。

1.3 电化学性能测试

在常温下,使用5 V/10 A锂离子电池测试柜将实验电池以1 C恒流充电至4.2 V,再用0.7 C恒流恒压充电至4.5 V,搁置10 min后,再以0.5 C恒流放电至3 V。将该次放电容量作电池第n周的残余容量。搁置10 min后进行下一次充放电循环。

在45 ℃下,用5 V/10 A锂离子电池测试柜将实验电池以0.7 C恒流恒压充电至4.5 V,搁置10 min后,再以0.5 C恒流放电至3 V。将该次放电容量作为电池第n周的残余容量。搁置10 min后进行下一次充放电循环。

2 结果与讨论

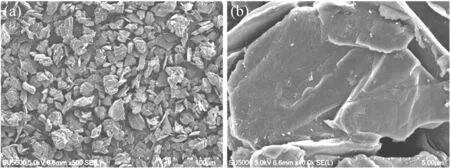

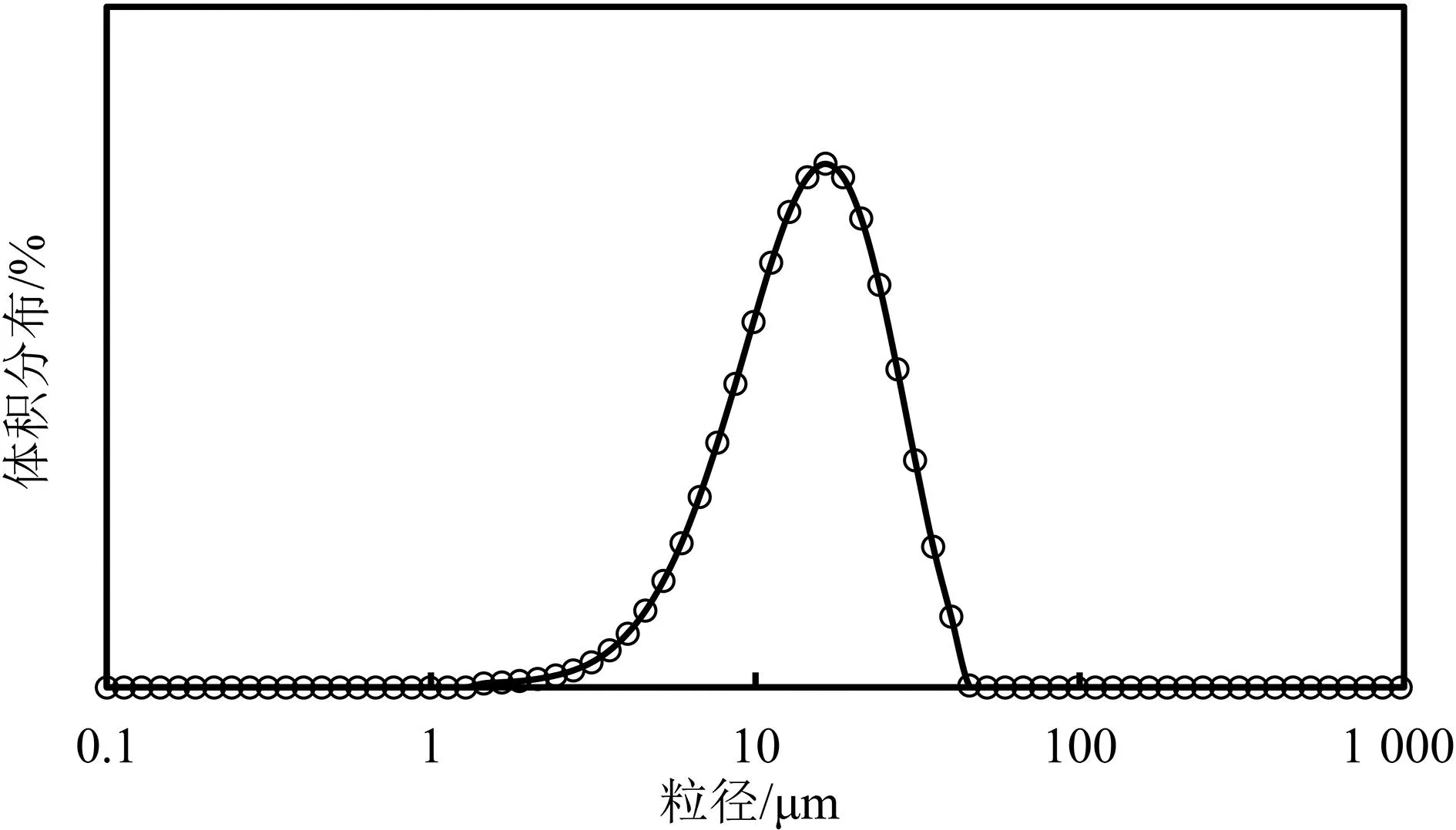

图1为人造石墨的SEM图像。可以看出,选取的石墨负极材料为典型的二次造粒石墨材料,该种材料具有更多的锂离子迁移通道,并具有较高的振实密度。石墨负极粒径分布曲线如图2所示,该石墨的D10、D50、D90及D99分别为7.05 μm、15.73 μm、29.56 μm以及41.30 μm。石墨中的小颗粒有利于锂离子快速向内部扩散,提升了负极材料的倍率性能。而大颗粒则可以有效提高负极片的压实密度,进而提高锂离子电池的体积能量密度[5-7]。

图1 人造石墨SEM图像

图2 人造石墨粒径分布曲线

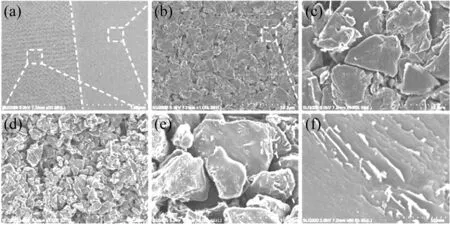

图3为经过辊压后未经激光蚀刻和经过激光蚀刻的负极片的SEM图像。从图3(a)可以看出,未经过激光蚀刻区域的负极片表面光滑,局部放大区域的SEM图像[图3(b)]显示石墨颗粒之间紧密接触,单颗石墨颗粒表面较光滑[图3(c)]。图3(a)显示,经过激光蚀刻区域的负极片表面粗糙度增加,有利于电解液对负极片的浸润,进而提升锂离子电池的倍率性能。局部放大区域SEM图像[图3(d)]显示,经过激光蚀刻后负极片表面的孔隙显著增加,有利于降低锂离子电池在充放电过程中的极化。局部区域放大图[图3(e)]显示,单颗石墨颗粒表面粗糙度增加,进一步放大图[图3(f)]显示,石墨颗粒表面显示出层状结构,表明激光蚀刻后负极片的石墨颗粒表面形成了额外的锂离子脱嵌通道,有利于改善锂离子电池的循环性能。

图3 负极片SEM图像(a)辊压后负极片激光蚀刻区域及未蚀刻区域;(b)-(c)未蚀刻区域局部放大图;(d)-(f)蚀刻区域局部放大图

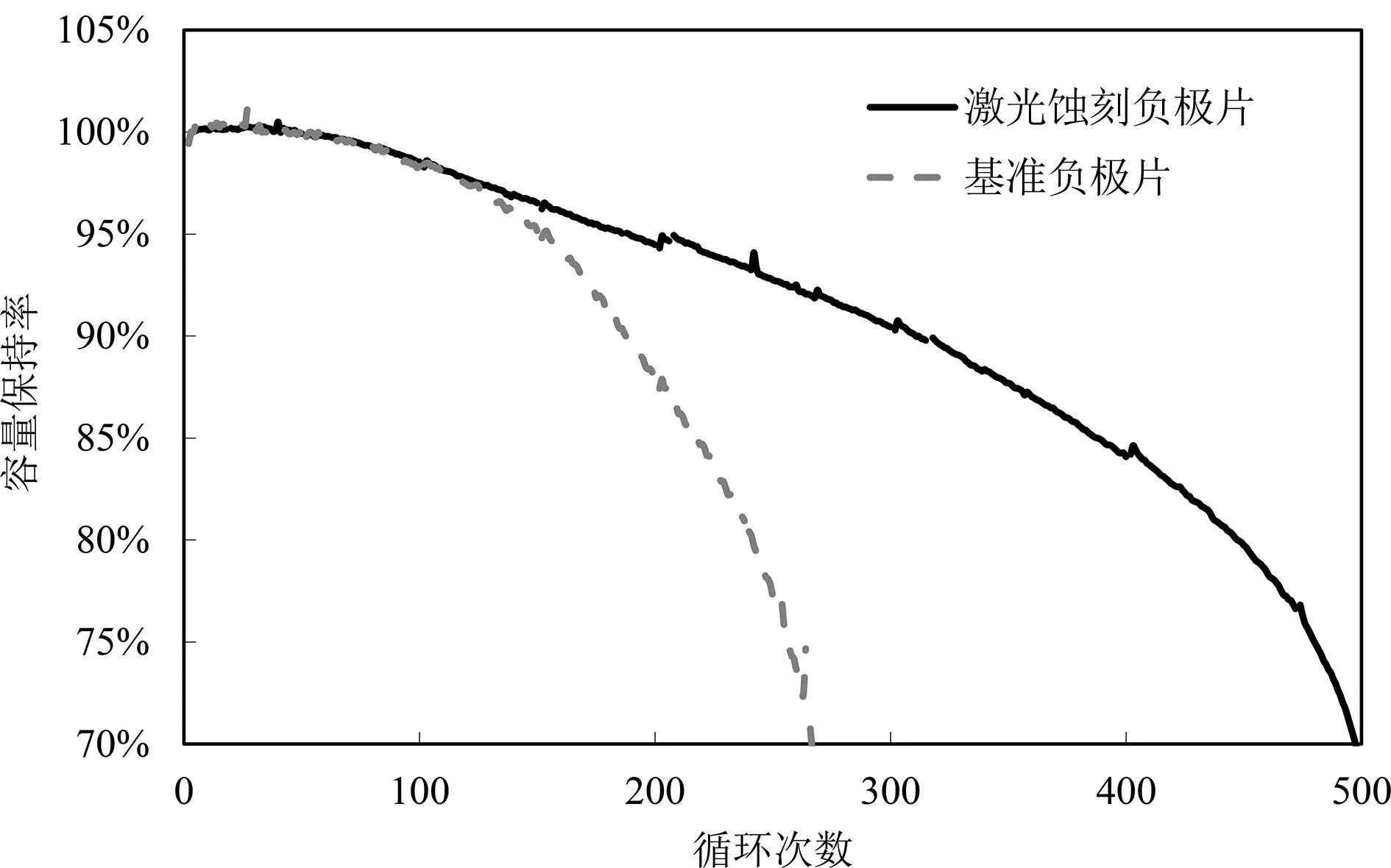

将正常辊压后的负极片以及经过激光蚀刻后的负极片组装成软包锂离子电池,并测试了两组负极片形成的锂离子电池的循环性能。图4为基准负极片与激光蚀刻负极片组成的锂离子电池在常温1 C阶梯循环下的循环容量保持率曲线。可以看出,基准负极片形成的锂离子电池经过267次循环后容量保持率为70%,而经过激光蚀刻后的负极片形成的锂离子电池经过499次循环后容量保持率仍为70%。常温循环性能试验结果表明,经过激光蚀刻的负极片形成的锂离子电池的循环寿命提升了87%。激光蚀刻负极片显著提升了锂离子电池的循环寿命。一方面是因为激光蚀刻负极片增加了负极片表面的粗糙度,增强了电解液对负极片的浸润,降低了电解液中锂离子扩散至负极颗粒表面的传输阻抗,有利于锂离子从负极片表面传输至内部;另一方面,激光蚀刻负极片导致石墨颗粒表面的粗糙度增加,产生了更多的锂离子传输通道[图3(f)],有利于锂离子从石墨颗粒表面传输至内部。这两个因素可同时提高激光蚀刻负极片的动力学性能,缓解锂离子电池在循环过程中因析锂引起的性能衰减,从而显著提高了锂离子电池的循环寿命。

图4 基准负极片与激光蚀刻负极片组成的锂离子电池常温循环性能

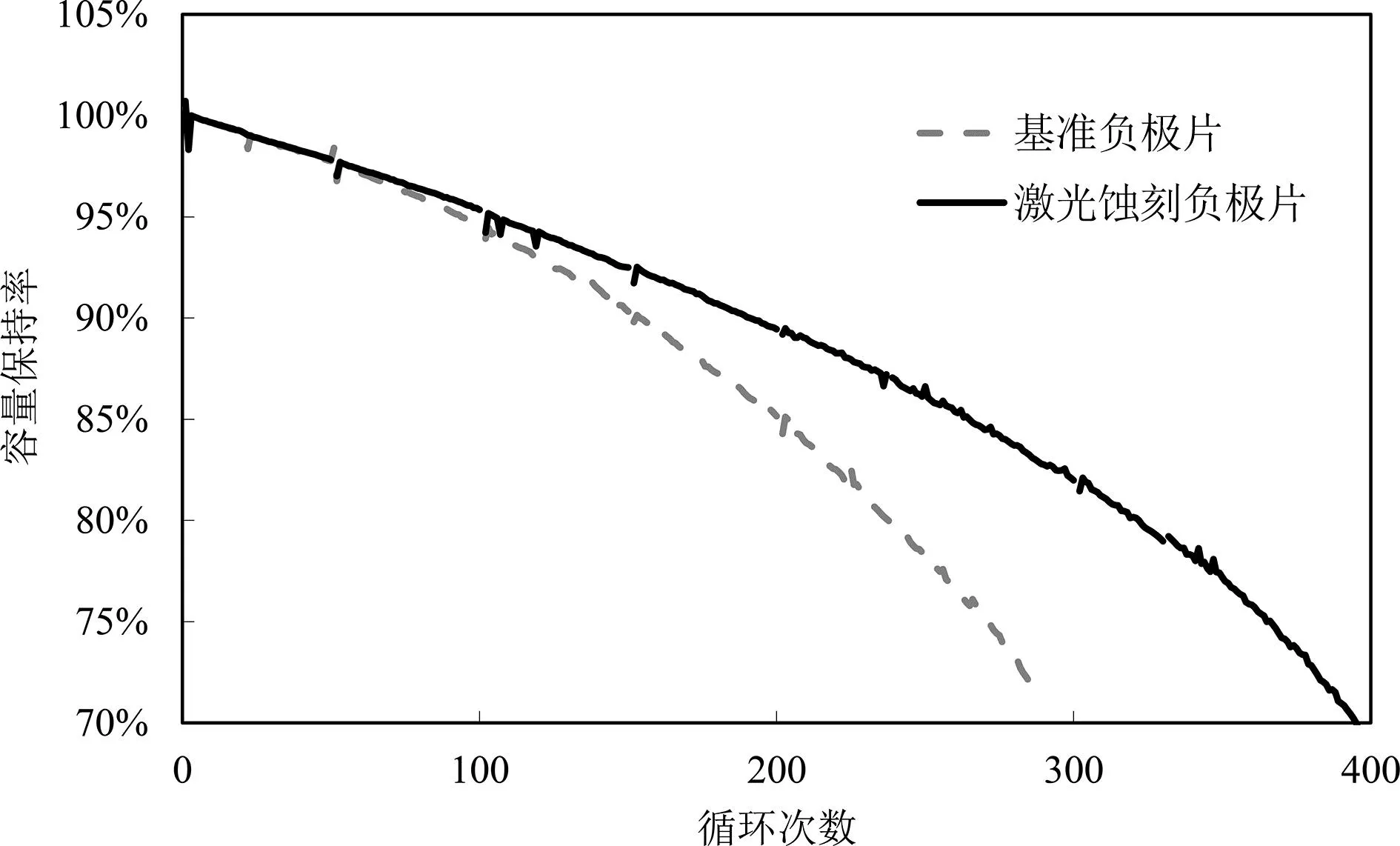

为了进一步验证激光蚀刻负极片对锂离子电池动力学的提升,进而提升锂离子电池的循环寿命,通过降低循环倍率至0.7 C,并将循环温度设定为45 ℃,测试了两种负极片形成的锂离子电池的循环性能,结果如图5所示。可以看出,正常辊压后的负极片组装形成的锂离子电池经过290次循环后的容量保持率为70%,激光蚀刻负极片形成的锂离子电池经过398次循环后容量保持率仍为70%,且激光蚀刻负极片形成的锂离子电池在45 ℃下的循环寿命提高了37%。

图5 基准负极片与激光蚀刻负极片组成的锂离子电池45 ℃循环性能

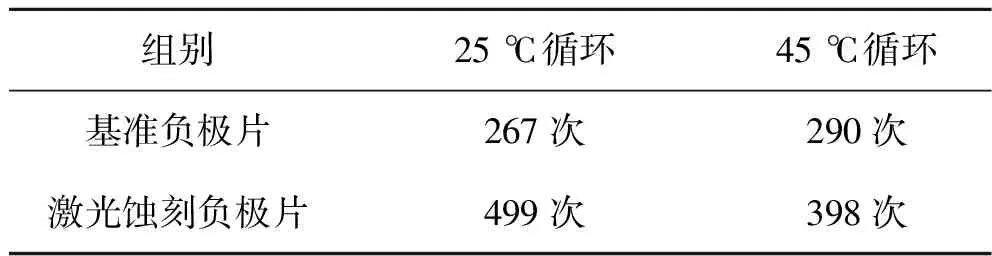

根据相关文献报道,一般而言,锂离子电池在高温下的循环失效模式为正极材料活性锂损失引起高温循环容量快速衰减,锂离子电池的常温循环性能远优于高温循环性能[8-11]。对正常辊压后的负极片组装成的锂离子电池,在25 ℃下经过267次循环后的保持率为70%,而在45 ℃下经过290次循环后容量保持率仍为70%(表1),这表明该锂离子电池在高温下的循环性能优于常温下的循环性能。这主要是因为降低循环倍率和提高循环温度均有利于缓解负极循环析锂风险,进一步说明正常辊压后的负极片组装成的锂离子电池在常温下的循环性能失效的原因是负极动力学不足,所以提升负极片的动力学有望大幅提升锂离子电池的循环寿命。本研究通过对负极片进行激光蚀刻,一方面增加了负极片表面的孔隙,另一方面在石墨颗粒表面形成了更多的嵌锂通道,这均可有效提升负极片的动力学性能,从而使激光蚀刻负极片形成的锂离子电池比正常辊压后的负极片循环寿命提升了87%。本文中激光蚀刻负极片在常温及45 ℃下的循环容量保持率达到70%时对应的循环寿命分别为499次和398次。这与文献中报道的结论一致[8-11],表明负极片在不析锂的情况下,正极材料活性锂的损失导致锂离子电池在高温下循环容量快速衰减。

表1 电池循环容量保持率为70%循环次数

3 结论

本文研究了激光蚀刻负极片对锂离子电池循环性能的影响。实验结果表明,当激光蚀刻负极片后,负极片表面的孔隙显著增加,石墨颗粒表面形成更多的锂离子脱嵌通道。对于常规辊压后负极片形成的锂离子电池,在常温及45 ℃下,当循环容量保持率达到70%时,电池的循环寿命分别为267次及290次。

而对于激光蚀刻负极片形成的锂离子电池,在常温和45 ℃下,当循环容量保持率达到70%时,电池的循环寿命分别为499次及398次。结果表明,通过激光蚀刻负极片可以显著提高锂离子电池常温循环寿命,提升了87%;同时,在45 ℃下的循环寿命提升了37%。