锂离子电池无钴富镍层状正极材料的研究现状及前景

战令浩,梁红梅,谢乐琼,王 莉,虞兰剑,何向明

(1.常州百利锂电智慧工厂有限公司,江苏 常州 213161;2.清华大学核能与新能源技术研究院,北京 100084)

0 引言

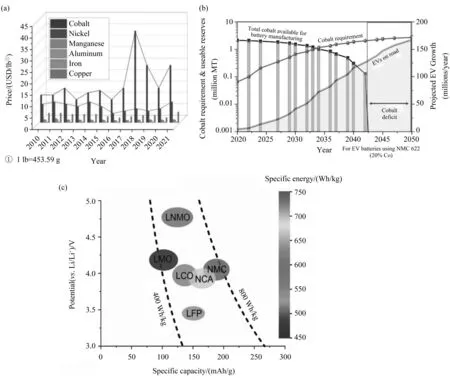

随着节能环保、绿色低碳生活方式的提出,锂离子电池因其高能量密度、优异的循环性能和环保等优势在电动汽车、智能移动终端、新型储能设备等新能源产业中得到了广泛应用。正极材料的成本和性能将对锂离子电池的发展产生举足轻重的影响[1-4]。钴作为当前正极材料生产的关键部分备受关注,近年来钴的价格居高不下,从长远来看,钴资源存在枯竭的风险[图1(a)和图1(b)]。有报告指出,钴在电池中的成本占比主要取决于正极材料的化学成分[5]。目前,为了改善循环性能,通常在LiNiO2(LNO)材料中掺杂钴,LiNi0.8Co0.15Al0.05O2(NCA)和LiNi0.8Co0.1Mn0.1O2(NCM811)是目前两种性能较出色的正极材料。虽然目前完全取代材料中的钴成分且不降低性能并非易事,但无钴的整体方向是可行的。在广泛应用于电动汽车领域的锂离子电池中,对电池的安全性、续航里程、充电速度和循环性能提出了新的要求,这就需要提高正极材料的稳定性、循环寿命、能量密度和功率密度。由于镍在层状氧化物中主要起增加能量密度的功能,而钴更多地用于提高结构稳定性和循环性能,因此增加镍的含量并降低钴的含量将有效提高电池的能量密度,并获得价格上的优势。为了减少钴对电池的安全性和循环性能的影响,可以通过掺杂、表面包覆、晶界工程、浓度梯度化等方式来解决[6]。合理设计富镍无钴正极材料的组成,调节各组分的比例,尽可能使容量、循环性能、安全性能和成本多方面达到一个可以接受的水平[图1(c)],这就需要在组分的选择和比例、制备工艺、性能优化等方面进行更多的研究[7]。

图1 (a)近年来锂离子电池正极材料价格趋势;(b)电动汽车和电池产业的预测增长值;(c)几种正极材料的电势、比容量和比能量

LiCoO2(LCO)由于其突出的容量优势和安全性能,目前仍被大量用于智能终端的储能设备中。然而,LCO的过充性能不佳,放电容量仅为理论容量(274 mAh/g)的一半(约140 mAh/g)[8]。为了寻找替代LCO的方法,研究人员对LNO进行了大量研究。LNO具有和LCO相同的晶体结构(R-3m空间群),由于镍资源相对丰富,且LNO相比LCO具有更高的比容量,所以层状LNO理论上具有更好的前景[9]。然而,LNO具有一些缺点,阻碍了其在商业上的应用,包括Li+/Ni2+混排、高电压时引发相变导致开裂以及氧的析出等。这些问题导致了LNO容量降低和循环性能变差。Li+/Ni2+混排在原理上是Ni3+的不稳定性和Ni2+的离子半径与Li+接近导致的。在高的合成温度下,Ni3+有自发向Ni2+还原的趋势,即使在氧化环境下,Ni3+也被认为是不能稳定存在的。而钴的加入将有助于抑制Li+/Ni2+混排和高压相变。这一现象可从磁阻挫方向得到解释:在LNO层状结构中,Ni3+的排列产生一致的自旋,导致不稳定的高能态。由于Li+没有自旋,所以当Li+取代Ni3+时,磁阻挫会减轻,这是Li+/Ni2+混排的成因[10]。Li+/Ni2+混合又导致正极晶格畸变,恶化了正极材料的容量和循环性能[11]。Co3+也是无磁性的,因此在过渡金属层中加入Co3+可以减轻磁阻挫,并产生稳定的正极。Co3+的最外层电子是成对的,所以当Co3+处于八面体中心时,晶体的结构稳定,会减弱Ni2+-O-Co3+的超交换效应[12]。在NCM正极过度充电时,Co4+还原性高于Ni4+,由于Co4+能带位置的特殊性,四面体的位置将由Co4+优先占据,有效减少了氧的析出和Ni2+的迁移[13]。在当前成熟的商用NCA和NCM正极材料中,用Co、Mn、Al等元素取代部分的Ni被证实可以稳定层状结构、减轻Li+/Ni2+混排,进而有效提升循环性能、比容量和热稳定性。

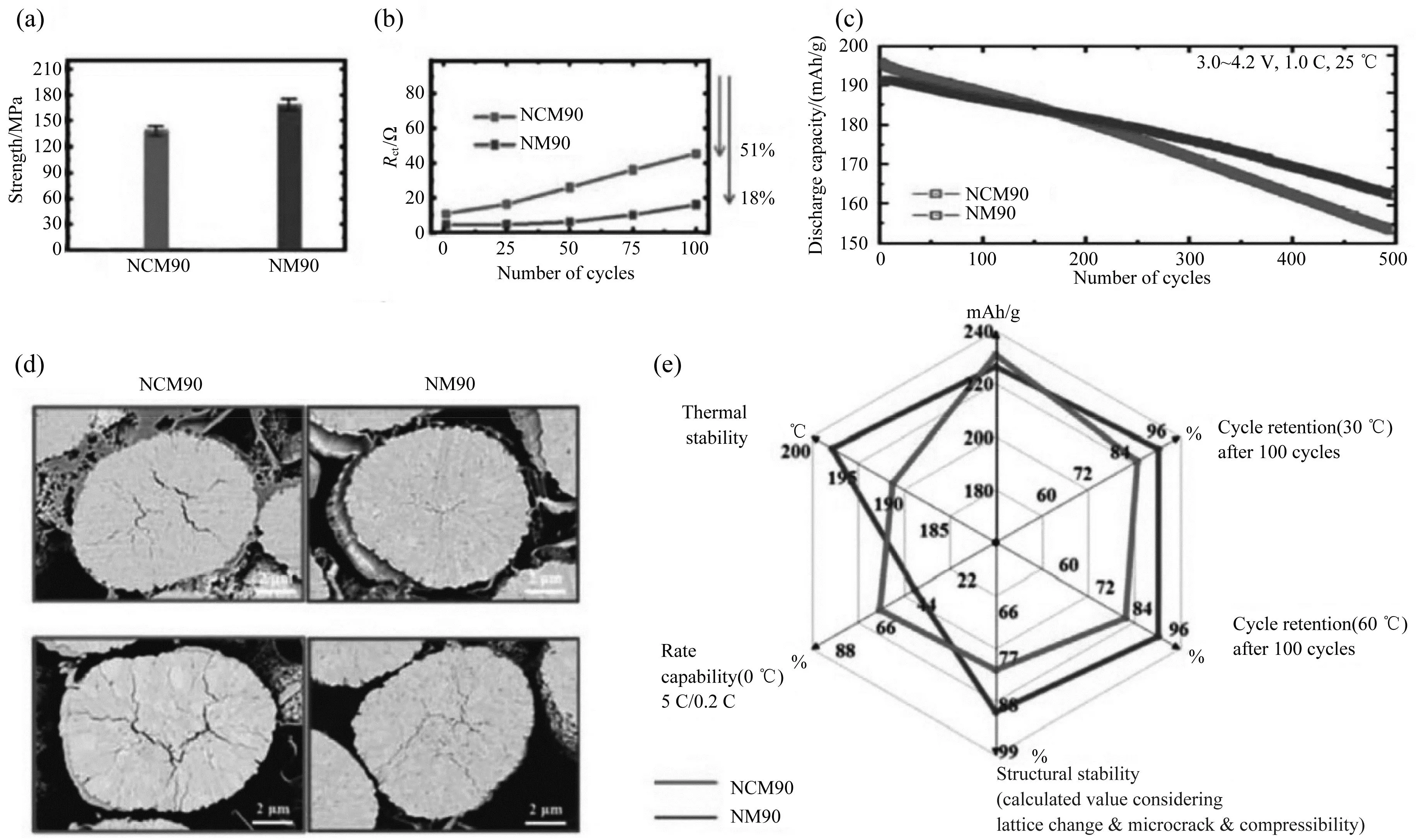

相对于目前较为成熟的三元材料NCM和NCA,无钴富镍正极材料进行了较大的改进。它不仅大大降低了钴含量甚至直接移除了钴,还将镍的含量提高到90%以上。这一改进降低了成本,提高了比容量。钴元素的掺杂在LNO正极材料中主要起到提高晶格稳定性的作用。它主要产生两种影响:首先钴的加入对于Li+/Ni2+混排有很好的抑制作用;其次,它可以减少充放电过程中的相变,提升材料的循环性能。然而,虽然使用钴掺杂的LNO具有出色的性能,但并不意味着钴是不可替代的[14]。事实上,通过改进LNO的制备工艺可以有效减轻Li+/Ni2+混排的现象[15]。例如,Ohzuku等人[16]成功制备了阳离子混合度仅为1.81%的LNO粉末。通过将Ni(OH)2前驱体研磨后与LiOH在485 ℃下烧结,并在烧结过程中取出材料进行研磨,然后在700 ℃的氧气气氛下烧结20 h,最终获得了性能优异的LNO粉末。关于钴对于正极材料相变的影响,Liu等人[17]提出了不同的看法。富镍材料在高电压下,Co3+可能对于晶体结构具有破坏作用,Liu等人认为Co元素才是导致富镍材料容量衰减率增大的主要原因。这一观点与Aishova等人[18]关于NCM90和NM90的对比研究结果相吻合(图2)。Co不仅不能像传统理解那样抑制相变,反而会促使晶粒产生微裂纹,引起不利的相变。在这种情况下,使用Mn来代替Co是当前的一种解决思路。研究表明[19-20],在牺牲一定比容量的情况下,可以使用Mn完全取代NCA中的Co。在一定程度上,Mn可以部分取代Co的作用,并且实验还发现,使用Mn进行部分取代后的LiNi0.8Co0.1Mn0.05Al0.05O2四元材料的综合电化学性甚至超过了NCA。这些研究验证了无钴富镍材料的可行性。

图2 NCM90和NM90的对比(a)颗粒强度;(b)内阻;(c)循环性能;(d) SEM图像;(e)对两者性能的综合评价[18]

1 无钴富镍层状正极材料的合成方法

在实验室制备锂离子电池正极材料有许多较为成熟的方法,如高温固相法、共沉淀法、水热合成法、溶胶-凝胶法、离子交换法和喷雾干燥法[21]。高温固相法应用最为广泛,其生产成本低、操作简单,适合大规模生产,但制成的产品有成分不均匀、烧结形状不规则、粒度分布大等缺点。这些缺点目前可以采用控制结晶湿法制备前驱体后再通过高温固相合成的方式来改善。除了高温固相法和共沉淀法,其他合成方法在当前的工业生产中还没能广泛使用,存在的主要问题是技术和设备门槛高以及规模化生产困难。

1.1 高温固相法

高温固相法是目前广泛应用于工业化生产中的合成方法。其原理是利用高温下粉体之间的离子扩散来合成新的化合物。这种方法具有显著的成本优势和技术门槛低的特点,但是其产品成分、颗粒形貌和粒度的均匀性差,常与其他方式结合来制备粒度小、形貌均匀的正极材料。例如,Kim等人[22]将LiOH、Ni(OH)2以及TiO2的粉体在750 ℃氧气气氛中进行烧结30 h,制备了LiNi1-xTixO2(0.025≤x≤0.2)材料。该材料具有较高的比容量(235 mAh/g)和优异的循环性能。Croguennec等人[23]用Li2O、NiO和TiO2进行高温烧结,成功制备了含有Ti的镍酸锂材料,并研究了Ti含量对材料性能的影响。Ohzuku等人[24]使用LiNO3、NiCO3、Al(OH)3,在750 ℃的氧气气氛中烧结20 h,制成含Al的LNO材料。

1.2 共沉淀法

共沉淀法通常是向至少含有两种阳离子的溶液中添加络合剂,产生具有特定化学计量比的沉淀物质,然后通过过滤、煅烧制得所需粉体。共沉淀法在新能源材料的制备中也得到了应用,主要用于合成性能优异的前驱体。采用共沉淀法通常能得到纯度高、颗粒规整性好的低粒度球形前驱体。但相对高温固相法,共沉淀法的操作较为复杂,且需要进行废水处理。Tan等人[25]使用NiSO4·6H2O、MnSO4·6H2O和Al2(SO4)3·16H2O溶液,按94∶4∶2的物质的量的比例,连续搅拌并缓慢加入已经使用氢氧化钠和氨水调节好pH的反应器中,制备了LiNi0.94Mn0.04Al0.02O2的前驱体Ni0.94Mn0.04Al0.02(OH)2。反应过程中控制pH为11.4,温度为53 ℃,使用氮气气氛。Li等人[26]成功制备了0.6Li2MnO3·0.4Li[Fe1/3Ni1/3Mn1/3]O2材料,并探讨了用Na2CO3取代NaOH作为沉淀剂的优势。研究表明,碳酸钠在配合合适的pH使用时,可以使所对应的氢氧化物Ksp中相差很大的Fe2+、Ni2+和Mn2+按照所需要的比例合成前驱体。这一工作为改善在合成过程中调节材料中过渡金属元素比例的方法提供了一种新的思路。

1.3 水热合成法

水热合成法是在高温高压下,使用蒸馏水或蒸汽进行结晶的办法,具有结晶度高、粒度分布窄、杂质少等优点。缺点是对设备的要求高,目前不适宜用于工业大规模生产。Essehli等人[27]成功使用水热合成法制备了LiNi0.9Mn0.05Al0.05O2材料。该材料结晶度高、纯度高以及粒度均匀,经测试其循环性能优秀。制备过程是先用无水乙醇溶解六水硝酸镍,180 ℃加热24 h后过滤、洗涤、干燥,制成Ni(OH)2·2H2O前驱体粉末。再将水合氢氧化锂和锰铝的水合硝酸盐按照一定比例留少许余量后,一起溶解于无水乙醇中,搅拌使乙醇蒸发。最后将剩余粉末研磨并置于500 ℃空气中加热12 h,将产物再次研磨后,在750 ℃的氧气中退火20 h得到LiNi0.9Mn0.05Al0.05O2。

1.4 溶胶-凝胶法

溶胶-凝胶法是将原料溶解在溶剂中,通过水解得到所需元素组成的单一产物,再添加络合剂进行加热,蒸发后会剩余溶胶。将溶胶烘干、煅烧,即可获得所需的材料。该方法的优点是设备简单、物料均匀、纯度高、粒度小,但缺点是能耗高且制造周期长。Ni等人[28]使用溶胶-凝胶法成功将Zr引入Ni-Al基的层状正极材料,制备出LiNi0.9Al0.1-xZrxO2(NAZ),制作过程如图3所示。原材料包括四水合乙酸镍、硝酸锆、非水合硝酸铝、二水合乙酸锂以及一水柠檬酸。先将柠檬酸溶液缓慢滴入按比例配置的混合盐溶液中,80 ℃下搅拌2 h得到固体凝胶。再将凝胶干燥、研磨和煅烧后,最终得到所需的NAZ材料。

2 改善无钴富镍层状正极材料的手段

LNO本身稳定性较差,容易发生不利的相变,对材料的循环性能产生不利的影响,另外Li+和Ni2+在晶体中可能发生混排。这些缺陷是材料比容量和循环性能下降的重要原因。减少氧的析出和热失控也是优化LNO层状材料性能的重要目标。通过广泛的研究,目前已经找到了多种有效的解决方案来抑制不利相变和阳离子混排。这些解决方案包括元素掺杂、表面包覆、浓度梯度材料和晶界工程等。

2.1 元素掺杂

为了解决层状LNO所面临的问题,元素掺杂是目前最有效的方案,商业正极材料NCM和NCA利用掺杂的Co、Al和Mn元素稳定了层状结构,提高了材料的比容量和循环性能。Muralidharan等人[29-30]研究了Fe3+和Al3+掺杂产生的效果,这些元素之所以被关注并尝试,是因为Fe3+和Al3+的离子半径与Ni3+接近。按照这一思路制备的NFA材料具有R-3m空间群,且成功抑制了Li+/Ni2+混排现象。关于在LNO层状材料中掺杂Ti的影响,Croguennec等人[23]认为增加Ti含量对于LNO层状材料的可逆容量具有不利影响。然而,关于Ti掺杂目前存在争议,因为Ti的掺杂会在一定程度上加剧Li+/Ni2+混排现象。Ni等人[28]分析了少量Zr掺杂在NAZ中的作用,认为Zr4+的高化合价和Zr-O的强键能对于晶体结构的稳定性和电化学性能的提升具有重要意义。实验结果显示,与不掺杂Zr的材料相比,NAZ在循环性能上有明显提升,放电容量也得到了一定的提高。Cui等人[31]提出了一种LiNi0.93Al0.05Ti0.01Mg0.01O2(NATM)四元材料,该研究利用Mg和Al来稳定材料的富Ti表面,减少正极材料和电解质之间的不良反应,从而稳定表面结构。经过800次循环测试后,该材料具有82%的容量保持率,相比于LiNi0.94Co0.06O2(NC,52%)和LiNi0.9Mn0.05Co0.05O2(NMC,60%)材料,在循环性能方面有明显的优势。此外,该材料还可以改善对应石墨负极表面的SEI状态,经过多次循环后,石墨负极表面SEI厚度变得超薄,从而减少活性锂的损失和过渡金属的溶解。Seong等人[32]研究发现Mg具有稳定层状结构,有提高循环性能的作用。但是对单独掺杂Mg后的材料进行表面表征,结果表明残余锂成分中的LiLi2CO3/LiLiOH比值上升,这会阻碍Li+的通过且会导致放热量的增加,所以应该进一步进行表面保护。Cu的掺杂在这种情况下具有明显的效果,当Cu与Mg同时作为掺杂元素时,Cu会在表面形成LiCuO2膜,在循环过程中,LiCuO2会转化为CuO,形成保护层来阻止内部的LiNiO2与电解质发生反应。Darbar等人[33]研究表明,在少量掺杂Mo(1%)的情况下可以减少Li+/Ni2+混排的数量并有助于Li+的运输,这些富集在表面的Mo改善了正极/电解质界面,促进了电化学性能的提升,主要体现在可逆容量的增加。

2.2 表面包覆

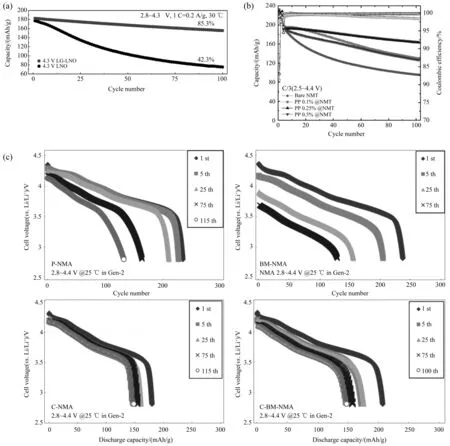

表面包覆通过形成保护性的薄膜来阻止材料内部与电解液的接触,进而抑制不利的正极/电解液界面的化学反应,减少过渡金属离子(transition metal ions,TM)的溶解和氧的析出,提高材料的结构稳定性。Sun等人[34]使用AlF3包覆了NM-50/50,提升了材料在高倍率性能下的放电容量。AlF3可以有效隔绝电解液中的HF和富镍层状氧化物,避免TM的流失,有助于氧空位的形成,并且对降低循环过程的阻抗有积极作用。Li2SiO3、Li2PO4、Li2ZrO3等无机锂盐涂层已经被单独或结合使用,用于LNO正极材料的表面处理,相对于未处理的材料,经过以上涂层包覆后的正极材料显示出了更好的放电容量和循环性能[35-36]。薄的Mn2P2O7涂层(约1.5 nm)被证实是一种可以有效提升NM-50/50循环性能的物质,这一涂层也有望在其他正极材料中进行尝试[33]。核-壳结构也是类似于表面包覆的一种手段,例如使用结构更稳定的NM-50/50作为外壳,电容量高的NM91作为内核,两者发挥各自优势,产生了性能优异的Li[(Ni0.9Mn0.1O2)1-x(Ni0.5Mn0.5)x]O2核壳材料[37]。Park等人[38]使用了以石墨烯为基础的密封涂层,通过降低LNO材料在高SOC下的氧损失来稳定材料结构和抑制层状结构分解,大大提高了LNO材料在高电压下的容量保持率[图4(a)]。Kim等人[39]利用聚酰亚胺(PI)/聚乙烯吡啶酮(PVP)(简称PP)涂层对LiNi0.96Mg0.02Ti0.02O2(NMT)进行了涂覆,有效保护了NMT,使其不被潮湿的空气腐蚀,并抑制了循环过程中不利的界面副反应。在多次循环后,涂覆PP的NMT依然能保持高容量[图4(b)],这提高了LNO材料对环境的适应能力。Brow等人[40]使用稀的磷酸溶液将磷酸锂包覆在机械破碎后的LiNi0.9Mn0.05Al0.05O2(NMA)材料上,组装的电池获得了较高的容量保持率和较小的电压衰减[图4(c)],并且大大提高了NMA在空气中的稳定性,有助于降低材料加工过程中对湿度的要求,进而降低了成本。Kim等人[41]使用尖晶石结构的Ni/Hf涂层材料,有效改善了富镍正极材料的电化学性能,主要包括提高了Li+扩散系数、降低了内阻、改善了循环性能。尖晶石结构的包覆材料具有独特的三维互联扩散通道,帮助了Li+的扩散,同时在制备过程中与正极材料表面的残余锂反应产生了岩盐相结构,阻止了电解质与材料内部活性物质的接触,抑制了副反应。此外,尖晶石涂层的各向同性晶格特性提高了H2-H3相变的可逆性,减少了循环过程中的不可逆容量损失,同时还可以抑制裂纹的出现。

图4 (a)采用石墨烯涂层包覆后的LNO循环曲线[38];(b)不同量的PP包覆后的NMT在室温下30%湿度空气中暴露两周后的循环性能[39];(c)经过不同处理的NMA循环曲线,BM代表球磨处理,C代表包覆磷酸锂[40]

2.3 浓度梯度材料

对LNO材料中的掺杂元素或材料的结构进行梯度设计可以有效结合各种不同物质和结构的优点,从而有效提高材料的整体性能。大体上,接近内层的主要是高比容量的正极材料,而靠近外层的则主要是结构稳定的材料,以分隔内层正极材料和电解液。当前的梯度设计更多地依靠不同元素自身不同的扩散机制来实现,在精确控制梯度变化、综合判断梯度设计的效果方面还存在很多研究空间。Zhang等人[42]发现了在LNO涂层中添加的Mg、Al、Mn三种元素在高温锂化的过程中表现出了不一样的扩散趋势。具体来说,Mg均匀扩散,而Al和Mn则倾向于向壳层扩散,其中Mn的这种倾向比Al更加强烈。利用这一点以及Mn4+掺杂所具有的提高结构稳定性等作用,可以尝试将LNO材料中掺杂的Mn元素进行浓度梯度化。Mu等人[43]通过STEM EDS分析证明了富镍层状正极材料如果掺杂Ti和Mg后,Ti容易在颗粒表面富集,而Mg更倾向于均匀分布(图5)。Zhang等人[44]利用共沉淀法制备了具有浓度梯度的NM91(表示为G-LNM91),并与未梯度化的NM91和LNO进行了对比测试。G-LNM91从颗粒中心到颗粒表面,Ni的相对原子含量由98.21%逐渐减少到80.66%,而相应的Mn的相对原子含量由1.79%逐渐提升到19.34%。浓度梯度化并未对G-LNM91层状结构产生不利的影响,且相比于LNO和NM91,G-LNM91的初始容量和多次循环后的容量保持率都有明显的提高,这一研究充分利用了Mn的高热稳定性和Ni的高容量。

2.4 晶界工程

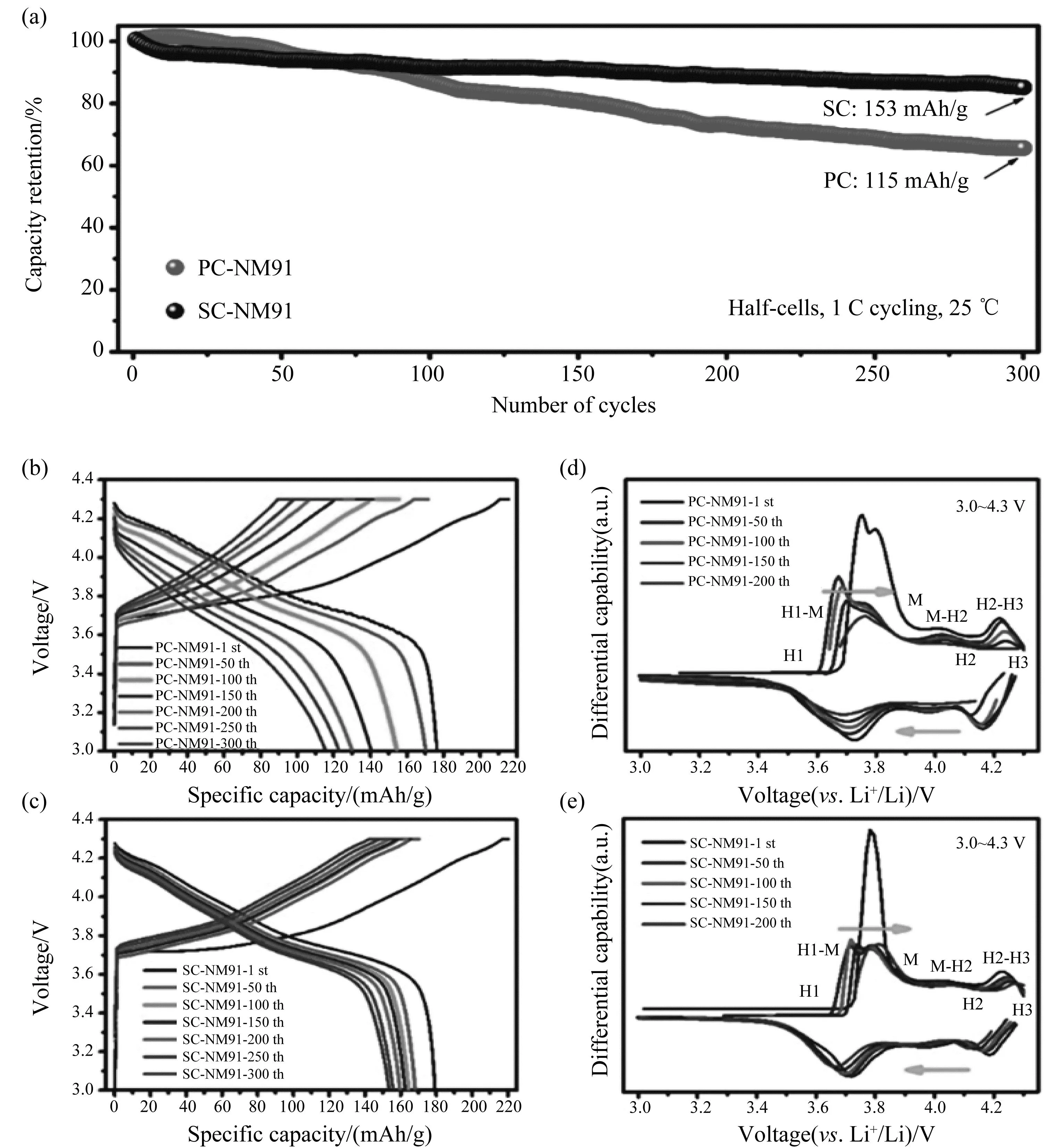

无钴富镍LNO虽然具有高能量密度,显示出了极高的潜力,但其结构的不稳定性和热稳定性不佳成为该材料商业化应用的主要阻碍。在循环过程中,Li+/Ni2+的混排是影响电池性能的主要因素之一,它会导致局部出现非活性岩盐相。这种不利的相变可能导致循环性能下降、颗粒开裂以及与电解液发生额外的副反应。目前有一种可靠的方案可解决这一问题,即通过改变材料的制备工艺使其具有单晶形貌。研究表明,单晶材料有利于Li+的扩散,这是因为粒子内部不存在晶界,相对于需要穿过多个晶界的多晶材料而言,具有连续Li+通道的单晶材料更有利于Li+的通过和扩散[45]。Dai等人[46]通过使用不同的锂源分别合成了多晶和单晶的NM-91,多晶的记为PC-NM91[图6(a)和图6(b)],单晶的记为SC-NM91[图6(c)和图6(d)]。对比发现,虽然两者的初始放电容量以及库仑效率没有显著差异,但是SC-NM91在循环过程中的容量保持率显著高于PC-NM91[图7(a)];在循环过程中,SC-NM91相比于PC-NM91,它的初始放电电压和放电电压平台更加稳定[图7(b)和图7(c)],这是因为单晶结构可以减少极化程度。在经历充放电过程中发生的连续相变(H1—M—H2—H3)时,PC-NM91和SC-NM91的微分容量曲线表现出差异,见图7(d)和图7(e),PC-NM91的H2—H3相变对应的峰在高循环次数下消失,表明出现了永久性的容量损失。SC-NM91则没有发生过大的容量变化,原因是单晶结构能吸收各向异性晶格收缩引起的应变,从而使结构更为稳定。此外,SC-NM91在更加恶劣的条件下(4.5 V,2 C,60 ℃)具有更好的循环稳定性。通过添加高价的掺杂剂抑制晶粒的生长,可以将一次晶粒的尺寸控制在亚微米范围内。这一手段能有效提高材料的机械韧性,在经历相变时具有能对抗高内部应变的稳定结构,从而提高了材料的循环性能[47]。调节晶粒结构使一次晶粒沿径向排列也可以使材料结构在H2—H3相变过程产生的应力中保持稳定,减少了高SOC下的能量损失,提升了材料的循环寿命和循环过程的容量保持率[48-49]。

图6 (a),(b) PC-NM91的SEM图像;(c),(d) SC-NM91的SEM图像[46]

图7 对SC-NM91与PC-NM91进行1 C的循环测试(a)用锂做负极的半电池循环试验;(b),(c)部分周期的充放电曲线;(d),(e)部分周期的微分容量曲线[46]

3 结论与展望

本文归纳总结了近期无钴富镍层状氧化物的研究进展。LNO层状正极材料展现出了巨大的潜力,目前存在的一些问题,如材料结构不稳定、循环性能差、对湿度要求高、正极/电解液界面发生副反应以及热稳定性差等,都在一定程度上找到了解决方向。通过这种多元素掺杂结合浓度梯度设计的方式,可以提高正极的电压平台和比容量,并同时改善循环性能。此外,还可以通过优化晶粒形态、表面包覆等手段改善正极-电解质接触面,提高正极材料的循环稳定性,抑制电极材料开裂,从而提高安全性。对于各种掺杂元素对正极材料性能方面的具体影响,应当从作用机理方面进一步探讨。例如,非磁性取代基可以减轻磁阻挫,降低Li+/Ni2+混排的程度;比Ni-O键更强的M-O键可以提高热稳定性并抑制残余锂的生成;价态高于+3价的掺杂离子取代Ni3+后,可以促使TM离子有序占据Li位点,从而提高层状结构的稳定性等。研究各种元素的作用机理并探讨相互之间的影响,有助于设计更加合理的元素组成和浓度分布。

除了优化材料的成分和结构,材料的制备过程和工艺也具有很大的提升潜力。对于材料性能的评价可以从多个角度进行,如比容量、循环性能、结构稳定性、热稳定性、使用条件要求、制备工艺复杂度和成本控制等。如何平衡各种性能,以获得综合性能最佳的材料,是目前诸多研究人员努力的方向。目前,无钴富镍层状材料使用结构单元作为材料设计的基本思路,但这一路径仍面临很多挑战。在改善材料性能的诸多方式中,结合多种较为成熟的方法并探究它们之间的相互影响是目前可行的策略。