硫酸锌溶液中稀散元素杂质对锌电解过程烧板影响

刘卫平

(株洲冶炼集团股份有限公司,湖南 株洲 412000)

金属锌具有良好的压延性、耐磨性、抗腐蚀性,广泛应用于汽车、建筑、船舶、轻工、机械、电池等行业。2022年中国锌产量达680万t,其中90%以上是通过焙烧-浸出-净化-电积的典型工艺生产的[1],其中电积是产出金属锑的最后工序,硫酸锌在电流的作用下在阴极电沉积出锌,最容易出现的生产事故是烧板,引发的原因主要是杂质离子和有机物超标[2],为此各冶炼企业都对电解液的净化和循环条件作了严格规定,国内外学者对烧板机理进行了大量研究。

1 锌烧板概述

1.1 锌电积生产

硫酸锌溶液的电沉积是湿法炼锌的后端工序,对电锌产品质量有决定性的影响。电积过程是将净化后的硫酸锌溶液与废电解液按一定比例混匀后送入电解槽进行循环电沉积,随着电积的进行,溶液含锌减少,硫酸增多。因此为保证电积过程的稳定生产,电积一定时间后,需对阴极板上的锌进行剥离,对电解废液进行返回浸出处理。生产过程一般采用铅银合金为阳极,主要发生水的氧化分解反应;铝板作阴极,主要发生锌离子的沉积析出反应,电积锌生产流程如图1所示[3],电积过程反应如下:

图1 硫酸锌溶液电积锌生产流程

2022年国内锌产量达到680万t,连续25年世界第一,但依然面临着前所未有的挑战。一方面,原矿资源禀赋逐渐变差,低品位、复杂矿占多逐渐增加,供应风险增加,对焙烧、净化、电积等工序的工艺控制提出了更高的要求。在废水零排放的环保要求下,对“三废”治理也提出了更高的标准。另一方面,锌冶炼虽较钢铁、铝等大宗金属的能耗和排放低,但单位能耗依然高达900 kgec/t Zn以上,其中电解消耗占比40%以上,节能降耗任务依然严峻。随着国家双碳战略的实施,未来电锌生产更加向着规模化、长周期、低电耗方向发展,这对系统管控,特别是电解过程的生产组织提出了更高的要求。作为负电性金属,最容易发生的电积危害是烧板,即由于在锌电沉积过程中因杂质存在而发生微电池、析氢等副反应导致的锌板返溶、腐蚀问题,导致不能正常析出、不能剥板等严重影响正常电锌生产的损失,且烧板过程一旦发生,往往是快速发生,且短时间内难以扭转。因此,对硫酸锌净化后液的杂质管控是湿法炼锌过程的重要工作,以避免电积烧板的发生。

1.2 烧板产生

“烧板”是湿法炼锌中比较常见的一种问题,是在锌溶液的电积过程中,阴极锌析出后由于生产技术条件控制不当等原因造成锌重溶的一种现象。轻微的“烧板”主要是影响电流效率,但电积过程大面积“烧板”则会降低阴极锌质量和产量,导致直流电单耗升高,电流效率下降,生产成本增加,甚至导致生产难以进行,造成重大经济损失[4]。因此,锌电积过程中需重点防范“烧板”的发生,同时也是提高电锌质量和经济效益的有效途径之一。

锌电积过程中造成“烧板”的原因较多,其中杂质超标是一个重要原因,当电解液中杂质含量过高时,电积过程容易出现“烧板”现象。另外,电解液温度升高容易导致杂质的平均电位升高,杂质的析出加剧,必然会引起“烧板”;而生产组织和技术管理不到位也容易造成电积液技术指标不达标,从而导致“烧板”。在阴极,杂质对锌析出的影响主要取决于析出电位和氢在其上的超电压。所有能够在阴极上放电析出的杂质离子都有一个共同点,即实现析出电位数值都比锌正,从而在阴极发生优先析出,使锌的正常析出受影响。但不同杂质所造成的烧板现象和反应机理却不相同,主要由于氢在其上超电压及金属氢化物的稳定性不同,根据烧板机理可分为三类。

1.微电池反应。当电解液中铅、镉、锡、铋等金属离子高时容易发生,其会和锌组成微电池,锌为负极发生锌的电化学溶解,亦即出现返溶现象。

2.析氢放电。以钴、镍、铜等金属离子为代表,它们的析出电位较锌为正,优先析出。同时,氢在这些金属表面的析出超电压较低,易发生氢的放电排放。这时在阴极片上将出现各种各样的孔洞,产生烧板现象。

3.氢化反应。以硒、碲、锗、砷、锑等稀散杂质元素为代表,这类元素在阴极上可生成氢化物,这些气体易吸附在阴极表面上,形成绝缘物阻止锌在该处的沉积;这些氢化物又易分解,遇溶液中的氧化剂又变成高价离子进入溶液,周而复始循环,降低电流效率,使阴极锌质量下降。

不同的杂质离子由于含量和析出电位的不同,会发生以上类似的烧板反应。这其中,析出电位起着决定性的作为,部分杂质离子放电的电位与的最低浓度见表1[5]。

表1 部分杂质离子放电的电势与的最低浓度

1.3 常见烧板杂质元素

在目前的锌电积生产中,影响电积液质量的主要杂质元素有Sb、Ge、As、Cu、Cd、Co、Fe、F、Cl、Ca、Mg、Mn等。而对杂质在锌电积过程中的行为,国内外的研究人员做了大量工作[6-7],现总结如下。

1.As与Sb:电积过程中,砷、锑行为相似,都能在阴极上放电析出,但砷的危害性较锑小,因为锑化氢生成后分解缓慢。电解液中As、Sb超标会引起析出锌大面积的返溶,阴极析出表面粗糙,呈现出线条状和粉状[8]。其中,锑引起的烧板表面呈条沟状,砷导致的烧板表面则为粒状。

2.Co:钴能使析出锌强烈的返溶,造成锌片背面腐蚀成独立小圆孔,严重时可以反溶透。溶液中的锑和锗会加剧钴的危害作用,此外,钴离子对电流效率也有显著影响[9]。陆莹的研究结果表明[10],当Co2+浓度大于6 mg/L时对Zn沉积起极化作用,出现严重的“烧板”现象?腐蚀了阴极产物。

3.Cu:铜在电积过程与锌一起在阴极析出,同时它又能与锌形成微电池使锌复溶形成周边不规则的圆形透孔,由于铜的正电性使其析出后不再溶解从而降低了阴极锌的化学质量[11],特别是有钴、锑存在时危害更大。

4.Fe:Fe2+的存在对锌电积的影响非常不利,在电积过程中,Fe2+与Fe3+会反复氧化和还原,造成锌产量下降,能耗增加。杨四齐对含亚铁离子的溶液进行电积,结果表明,Fe2+会导致锌沉积的表面粗糙、形成针孔,造成锌的反溶,进而引起电流效率下降而电耗增加,Fe2+浓度越高,这种不利影响越明显[12]。

5.Ag:随着阳极的腐蚀,阳极中的Ag氧化为Ag+而进入电解液并在阴极锌上放电析出,因而形成Ag-Zn原电池,造成电锌的腐蚀返溶、氢析出超电位降低和加剧了As、Sb、Co、Ge、Ni、Cu等杂质元素对锌电解的危害[13]。

6.Pb:电锌中的铅主要来源于铅银阳极中铅的溶解,其溶解度随电解液温度升高而增加,溶解的铅在阴极上析出从而降低了阴极锌的化学质量[14]。同时Pb可直接氧化成PbO2,大部分PbO2覆盖在阳极表面形成保护膜,少部分PbO2脱落进入电解液中,而PbO2颗粒机械附着于阴极上,或者先被还原成Pb2+,然后再析出[15]。

7.Ni:有研究表明,杂质对锌电积电流效率影响次序如下:Ge>Sb>Ni>Co>Bi>Cu>As>Sn。因此,Ni2+对电解液的危害极其严重[16]。张怀伟等研究镍离子对锌电积的影响结果表明[17],Ni2+对硫酸锌电解液起去极化作用,加速H2的析出和锌的返溶。

8.Ge:在电积过程,锗是最为有害的杂质,若Ge含量超标,特别是As、Sb存在时危害更大,返溶更为严重。它在阴板上析出后与氢生成氢化物,这种氢化物又与氢离子作用生产锗离子,重新在阴板上放电[18],造成电耗增大,析出的锌反溶。

9.更负性杂质:钾、钠、钙、镁、铝、锰等杂质具有更负的电性,一般不在阴极析出,对电锌质量影响不大,但当其富集后,会造成电解液黏度增加,电阻增大。周丹桂对此进行了研究,结果表明,电解液循环使用时,钙镁的富集会大大增加溶液的黏度和电阻,同时锌电积时的槽电压升高,电耗加大[19]。此外,钙镁硫酸盐易与硫酸锌共结晶,造成设备损坏和管路堵塞。

10.F与Cl:氟氯离子对铝阴极具有较强的腐蚀作用,氟氯含量的增加,会加速铝阴极的腐蚀,减缓铝阴极的使用寿命[20]。阳极板腐蚀后增加了电解液中的铅含量,使锌产品质量降低,能耗升高。此外,氟氯离子降低了锌的析氢电位,促进析氢反应的发生,使电锌产品表面气孔增加,凹凸不平,锌板背面出现“烧板”现象。

2 稀散元素杂质的影响

目前的净化工序中对铜、镉、锗、砷、锑、钴、镍的烧板已有大量研究和实践经验,但缺乏对铊、锡、硒、碲等非常规稀散杂质的认识。为此,以纯硫酸锌溶液为原料,向其中添加稀散杂质元素铊、锡、砷、锑,考察了其对锌板析出的影响,以为净化和电解生产控制提供指导。电解试验过程均在锌离子浓度50 g/L、硫酸浓度150 g/L、温度36℃和电流密度500 A/m2的操作条件下进行,电解6 h后取出极板拍照,并取样进行SEM分析。

2.1 铊的影响

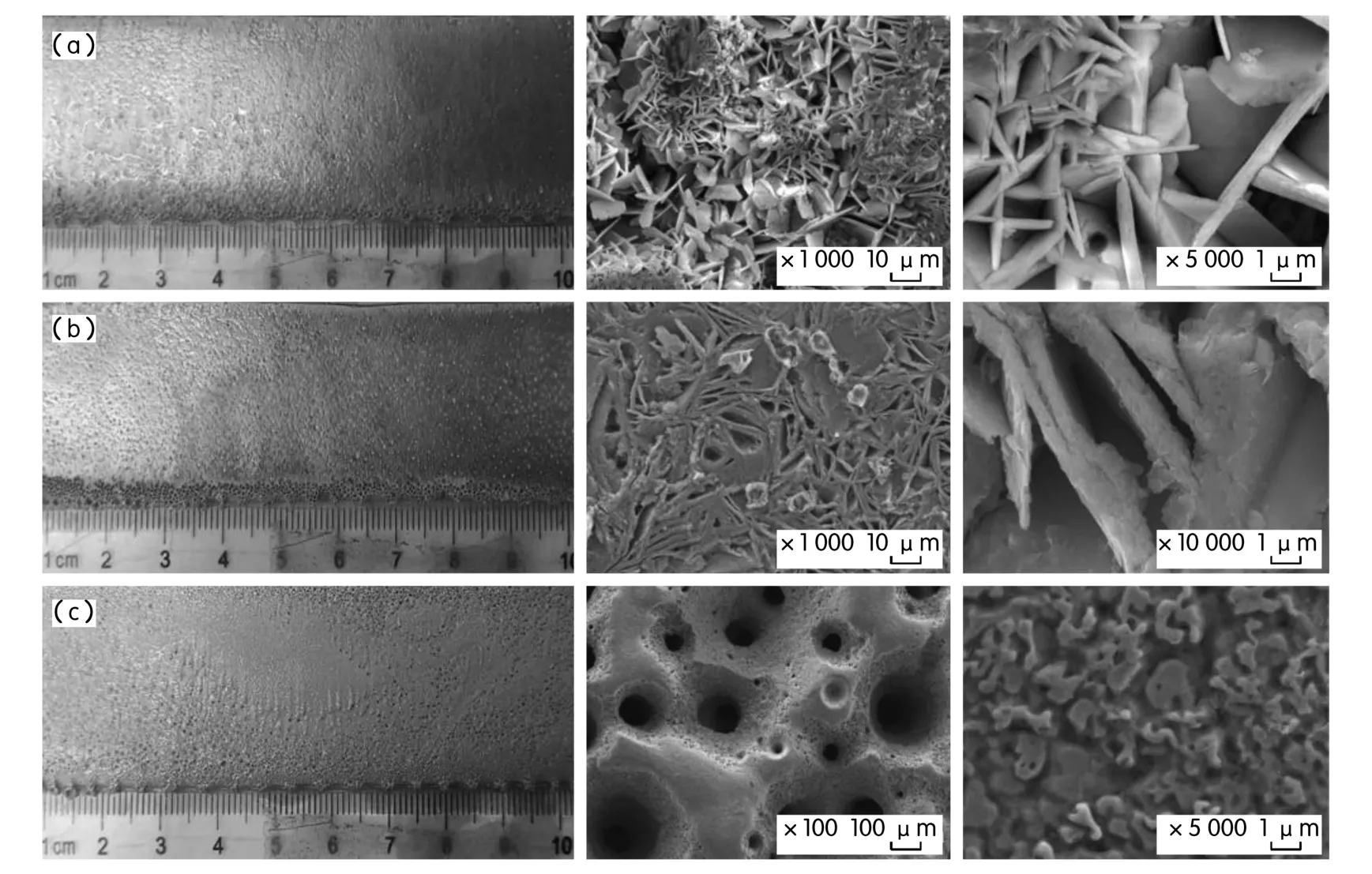

考察了溶液中Tl浓度分别为0、0.2、0.6、1.0 mg/L时的锌板生长沉积的影响情况,结果如图2所示。可以看出在不添加Tl时所得锌板表面较为致密平整,锌呈现出有序生长;当Tl浓度为0.2 mg/L时,锌层表面明显有较多块状突起,且高倍数的SEM照片下能够看到沉积锌呈许多分叉树枝状生长;当含Tl浓度为0.6 mg/L时,锌板表面开始有微细孔洞产生,且越靠近锌层表面越明显,孔洞内部锌层分布均匀,结合试验现象推测Tl离子浓度增加会促进氢气的析出,从而形成了孔洞结构;当含Tl浓度为1 mg/L时,锌层表面锌层表面的孔洞更深更大,“烧板”现象严重。综合对锌层表面形貌的观察可以推断,当含Tl浓度为0.6 mg/L时锌层表面开始发生“烧板”腐蚀现象。

图2 不同Tl浓度下析出锌板的形貌图

2.2 锡的影响

考察了添加锡浓度分别为0.1、0.2、0.5 mg/L时对锌板表面形貌的影响,如图3所示。可以看出金属锡浓度为0.1mg/L时,得到的锌板有很多微小的孔洞;进一步提高浓度为0.2 mg/L时,锌板表面有较大的鼓包,表面空洞较多,且生长纹路紊乱,结构疏松不致密;当浓度达到0.5 mg/L时,锌板表面出现了大量孔洞,密集且深,同时锌板表面也有严重的腐蚀,即发生严重的“烧板”现象。同时对比铊的影响可以看出,锡对锌板的腐蚀更为强烈,即使添加量为0.1 mg/L时,锌板就不能正常生长沉积了,表面呈现了大量片状、针状的聚集体,而没有明显的生长纹。

图3 不同Sn浓度下析出锌板的形貌图

2.3 砷的影响

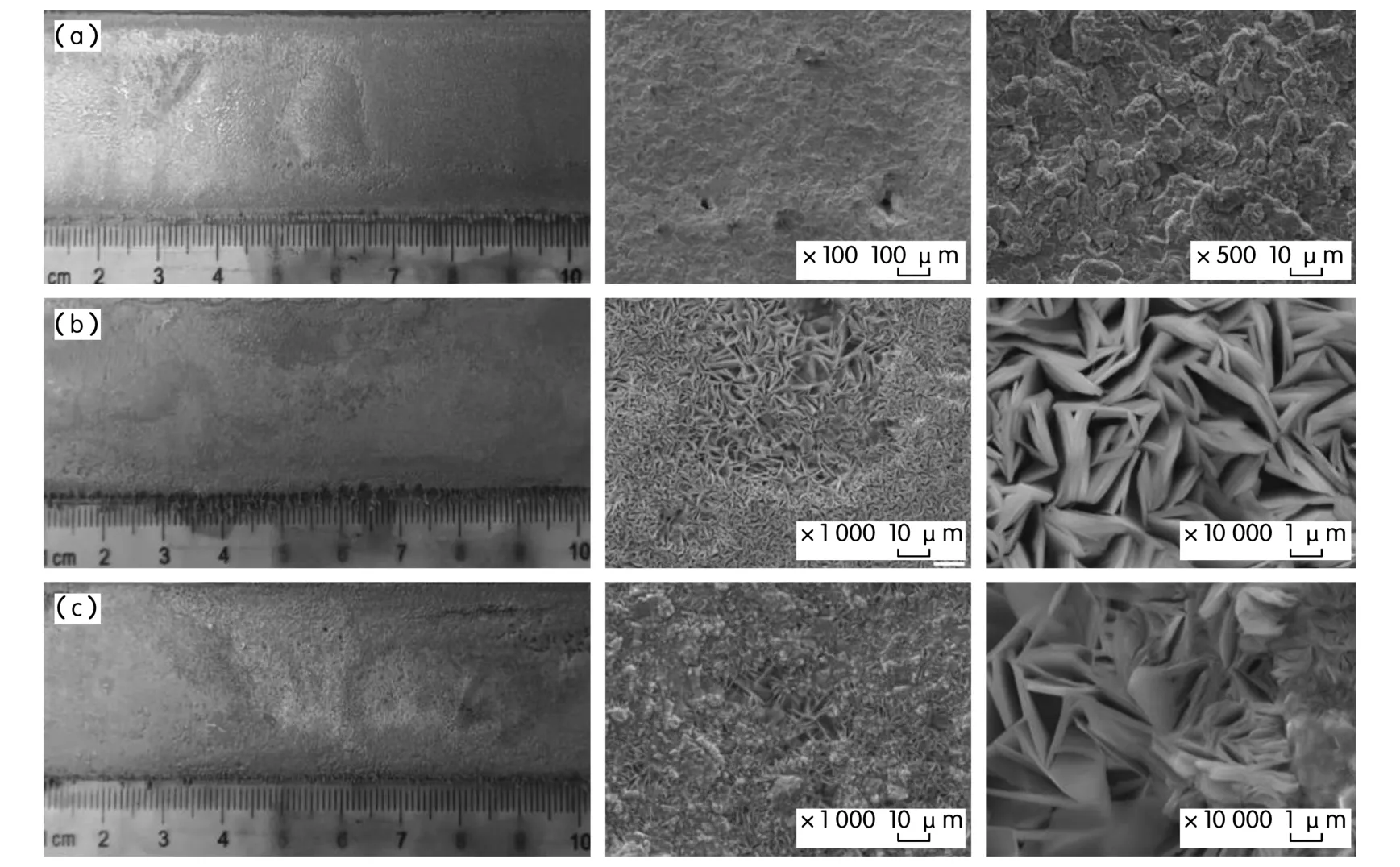

在杂质砷浓度分别为0.1、0.2、0.5 mg/L时对锌板表面形貌如图4所示,可以看出砷元素浓度为0.1 mg/L时,得到的锌板致密并且平整,但生长沉积已经不规则,生长纹紊乱;当砷浓度提高到0.2 mg/L时,锌板底部出现了少量的空洞,表面出现了明显的条沟有轻微的烧板,已经严重影响锌的沉积;浓度达到0.5 mg/L时,锌板表面出现了较多深孔洞,有较重的烧板现象。锌板表面右侧有明显的金属光泽,并且该处相较于其他地方厚度偏薄,可能出现了有锌反溶。根据产出锌的质量计算了电流效率分别为92.31%、87.71%、82.55%,可见砷的浓度升高增加了锌板腐蚀和返溶,降低了电积电效。

图4 不同Se浓度下析出锌板的形貌图

2.4 碲的影响

研究了杂质元素碲浓度分别为0.1、0.2、0.5 mg/L时的锌板沉积情况,如图5所示。可以看出碲元素浓度为0.1 mg/L时,锌板即发生了鼓泡,锌板薄且没有强度。SEM图片显示表面有少量的孔洞,呈现颗粒堆积状,没有致密的生长纹;浓度为0.2 mg/L时,得到的锌板鼓包,锌板厚度逐渐变薄,表面已没有平整光滑的沉积层,而是全部变成了不规则片状物的聚集体,同时片状物的表面有小孔洞产生;当碲浓度为0.5 mg/L时,锌板更薄,结构松散,有较重的烧板现象,发生大面积的锌返溶。通过称重计算电流效率分别为56.79%、43.02%、18.18%,电解过程中表面也观察到了大量气泡冒出,可推断碲元素加剧了锌的返溶。

图5 不同Te浓度下析出锌板的形貌图

3 结 论

1.当前湿法炼锌面临提高复杂矿物资源应对能力和节能降耗的挑战,锌电解生产的大规模化和长周期电积是重要发展方向,对溶液净化和杂质含量提出了更高的要求。

2.硫酸锌溶液中的杂质元素对锌电解沉积的影响机理有微电池反应、析氢反应和氢化反应三类,其中析出电位和超电位是两个重要的根本因素。

3.硫酸锌溶液中稀散元素杂质铊、锡、硒、碲对锌电解沉积会产生不利影响,在铊、锡、硒、碲浓度超过0.6、0.1、0.2、0.1 mg/L后均会发生锌板腐蚀现象,但特征不一样,铊和锡会产生明显的孔洞,而硒和碲会使锌板鼓泡,严重降低电流效率。