一种废机油型乳化炸药水相配方的研究与应用❋

常 剑 王林剑 王授柏 谢 烽 徐博明

北方爆破科技有限公司(北京,100089)

0 引言

乳化炸药是一种油包水型膏状工业炸药,具有生产工艺简单、储存稳定性高、抗水性强、爆炸性能优良等特点[1-2]。 废机油是指机油在使用过程中掺杂了灰尘、金属、液压油、煤油、刹车油、防火油、水分等杂质,或因机油发生变质而产生了胶质、有机酸等物质。 相较于机油,废机油颜色变黑,黏度增大。 根据近年来对废机油在乳化炸药油相材料中的应用研究发现,油相中加入处理过的废机油及复配的高、低分子乳化剂,可制备性能优良的废机油型乳化炸药[3-4]。 乳化炸药中的氧化剂水溶液主体为硝酸铵过饱和水溶液,对温度条件要求较高;温度过低时,硝酸铵会从水溶液中以晶体形态析出,直接影响乳化炸药的生产和储存。 通过添加硝酸钠、硝酸钙、尿素等添加剂,与硝酸铵形成低共熔混合物,是降低硝酸铵水溶液析晶点的主要方法[5]。目前,各类添加加剂的成本较高,不利于推广使用。 但是,可使用少量氯化钠作为添加剂来降低硝酸铵水溶液的析晶点,进而提高乳化炸药的稳定性;同时,通过控制添加剂在水相中的占比,来保证乳化炸药的爆炸性能。

以国外某特大型矿山为背景,在废机油资源化再利用的基础上,使用氯化钠作为乳化炸药的水相添加剂,研制了一种废机油型乳化炸药。 该矿山乳化炸药用量约为10 000 t/a。 通过一系列的基础性试验研究,使该废机油型乳化炸药的储存性能、爆炸性能得到保证,成本得到优化,进而更有利于乳化炸药服务于爆破工程。

1 试验样品制备

1.1 材料与设备

材料:工业硝酸铵,南非AEL Mining Services 公司;硝酸钠,智利SQM 公司;亚硝酸钠,德国BASF公司;磷酸,防城港南磷磷化工有限公司;Span80 乳化剂,辽宁红山化工股份有限公司;Arkomon V 1029乳化剂,南非AECI Mining Chemicals 公司;柴油,纳米比亚Engen 公司;废机油,纳米比亚Wesco 公司;工业盐,纳米比亚LION 公司。

设备:NDJ-5S/8S 数显黏度计,邦西仪器科技有限公司;101-1 恒温箱,明途机械设备有限公司;DDS-11A 电导率测试仪,上海越平有限公司;VOD 815 爆速仪,加拿大MREL 公司。

1.2 废机油的选择

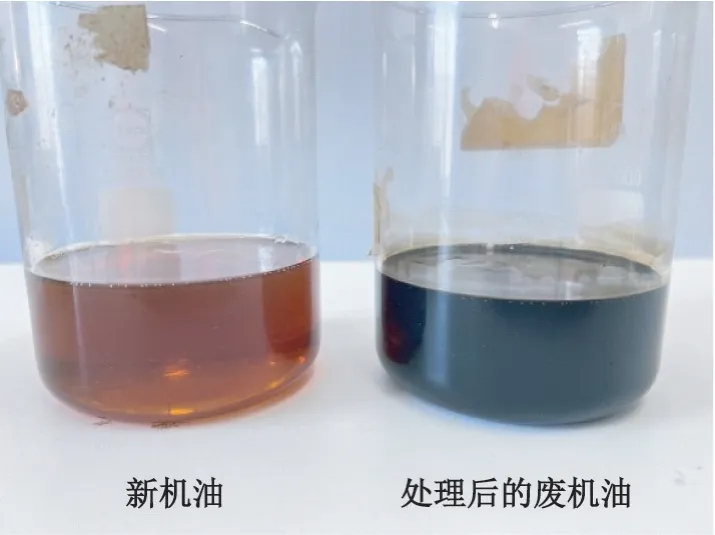

选用矿山机械淘汰后的废弃机油。 其中的机械杂质形状尖锐,同时含有腐蚀抑制剂、耐磨添加剂和水包油型乳化剂等成分,均不利于乳化炸药的成乳和稳定性。 通过相关公司回收过滤,可去除废机油中的水分、机械杂质以及相关杂油成分。 新机油及处理后的废机油如图1 所示;相关参数如表1 所示。

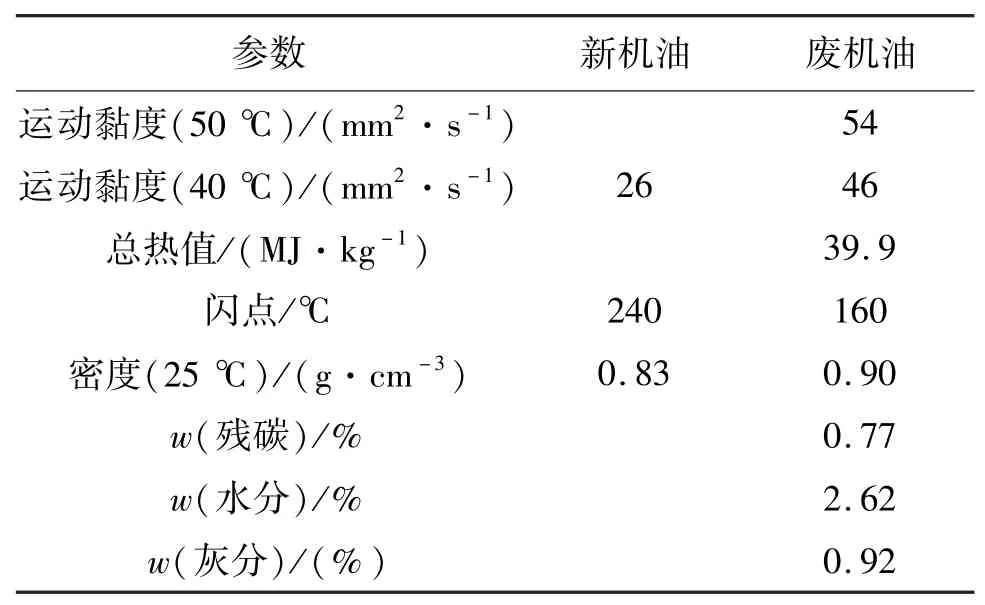

表1 新机油及处理后的废机油参数对比Tab.1 Comparison of parameters between new engine oil and treated waste engine oil

图1 新机油和处理后的废机油Fig.1 New engine oil and treated waste oil

由图1 和表1 可以看出,相对于新机油,处理后的废机油呈黑色,黏度、密度较高,残碳、灰分占比较低,符合乳化炸药油相的生产要求[3]。

1.3 乳化剂的选择

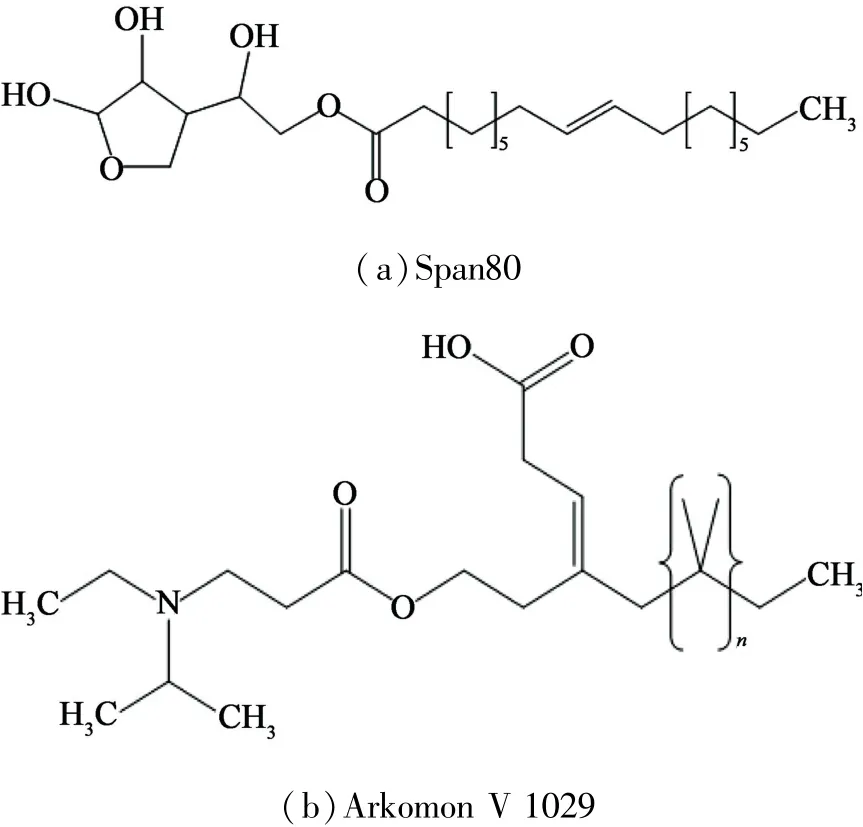

根据文献[4],使用Span80 低分子乳化剂和Arkomon V 1029 高分子乳化剂进行复配。 其中,Arkomon V 1029 乳化剂为聚异丁烯丁二酸酐衍生物类乳化剂。 2 种乳化剂的分子结构如图2 所示。

图2 2 种乳化剂的分子结构Fig.2 Molecular structure of the two emulsifiers

由图2 可以看出,Arkomon V 1029 乳化剂具有长键高分子结构,与Span80 乳化剂复配后可以形成强度较高的油膜,其中的衍生官能团及长链烷基相互键合,可以对水相分子起到立体保护作用,提升乳胶基质的稳定性。 作为油相添加剂,复配乳化剂可以制备性能稳定的废机油型乳化炸药。

乳化炸药中,乳化剂亲水亲油平衡值(HLB 值)的要求范围为3 ~6。 HLB 值越低,乳胶基质稳定性越高[1]。 Span80 乳化剂的HLB 值为4.3,ArkomonV 1029 乳化剂的HLB 值为3.8,所以将2 种乳化剂按一定比例复配,性能会优于Span80 乳化剂。

1.4 水相溶液的选择

利用3 组对照试验,对少量氯化钠代替硝酸钠在废机油型乳化炸药中的生产和应用效果进行对比分析。 氯化钠本身为惰性材料,在炸药爆炸过程中,钠离子会夺取氧气生成氧化钠,过量的氯化钠势必会对乳化炸药的爆炸性能造成影响,在综合考虑氧平衡等因素的影响后,选择氯化钠在乳化炸药中的质量分数为2.8%。

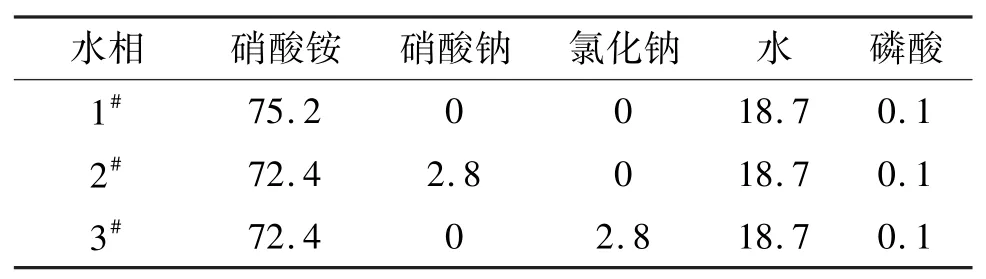

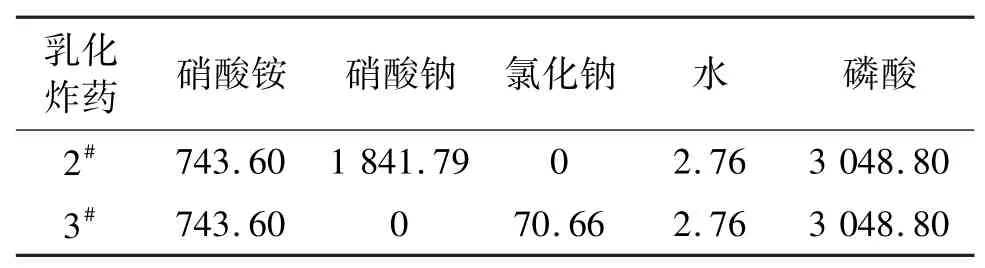

乳化炸药水相配方如表2 所示。 3 组水相分别标记为1#、2#、3#,分别对应的乳胶基质和乳化炸药同步标记为1#、2#、3#。

表2 水相配方(质量分数)Tab.2 Formula of aqueous solution%

通过表2 可以看出:1#水相和3#水相对照,可以判断氯化钠对乳胶基质性能的影响;2#水相和3#水相对照,可以比较硝酸钠和氯化钠对乳化炸药性能的影响。 其中,2#水相为目前该矿山生产乳化炸药的水相配方。

1.5 乳化炸药制备工艺

乳胶基质配方(质量分数)为油相6%、水相94%。 油相中,Span80 乳化剂占0.6%、 Arkomon V 1029 乳化剂占0. 3%、柴油占0. 9%、废机油占4.2%。

乳胶基质制备:控制水相温度80 ℃、油相温度30 ℃,通过PLC 控制将水相和油相泵送至乳化器。乳化器转速1 200 r/min,温度80 ℃。 获得乳胶基质,进行相关试验和性能分析。

乳化炸药制备:对乳胶基质进行敏化。 敏化剂为亚硝酸钠,与水以质量比1∶3 制备。 敏化剂占乳胶基质质量的0.1%。 敏化温度为40 ℃左右。

2 乳化炸药水相试验与性能分析

2.1 水相析晶点分析

对3 种水相进行析晶点测试得到,1#、2#、3#水相的析晶点分别为66、58、55 ℃。

1#水相的析晶点为66 ℃,相对偏高,对乳胶基质性能会有一定影响。 2#水相的析晶点明显降低,原因为硝酸钠和硝酸铵形成了低共熔混合物[6]。 3#水相的析晶点也明显降低。 分析原因为:氯化钠的加入增大了硝酸铵的溶解度,与硝酸铵形成固液溶液,使硝酸铵晶体的转变受到限制;同时,氯化钠的熔点较高,低温下会有少量析出,变成氯化钠杂质[7],可以阻碍水相分子沿晶面的扩散,进而降低了水相溶液的析晶点。 因此,加入少量的氯化钠可以有效降低水相析晶点。

2.2 密度及黏度分析

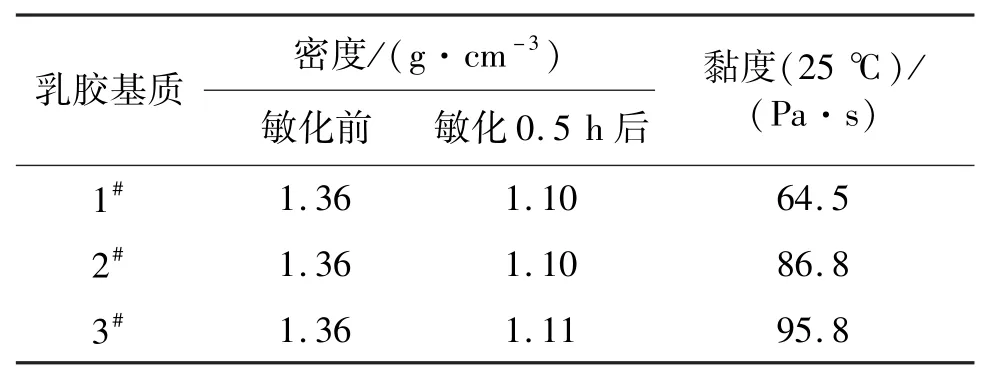

对3 种乳胶基质进行密度及黏度测试,测试结果如表3 所示。

表3 乳胶基质密度及黏度的测试结果Tab.3 Test results of density and viscosity of emulsion matrix

由表3 可以看出,3 种乳胶基质在敏化后,密度均可以达到1.10 g/cm3左右,发泡良好,符合现场乳化炸药的装药密度要求。 2#和3#乳胶基质在25℃时黏度为86 ~96 Pa·s,低于乳胶基质泵送上限要求的100 Pa·s[6,8];3#乳胶基质的黏度相对于1#乳胶基质明显增加,分析原因为,氯化钠与硝酸铵形成的固液溶液阻碍了晶体的转变,降低了水相的可移动性,进而提升了乳胶基质的黏度。 该矿山常年处于高温气候,现场装药温度在40 ℃左右,对3 种乳胶基质进行PVC 管垂直下落试验,均整体连续下滑,符合现场乳化炸药的装药要求。

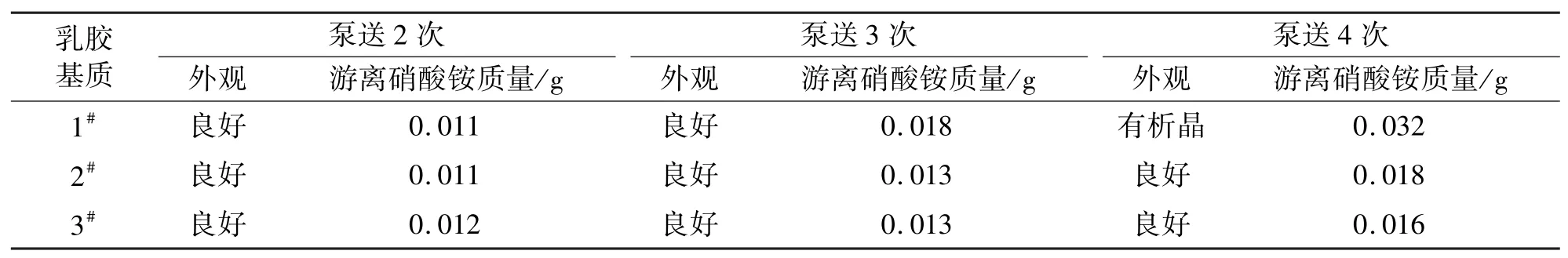

2.3 储存期试验

对3 种乳胶基质进行高低温循环试验[9]。

取3 只600 mL 塑料杯,分别放入3 种乳胶基质400 g;于50 ℃的恒温箱中高温放置8 h,取出后,立即放入-14 ℃的冰柜中低温保存16 h,以此为1 次高低温循环。

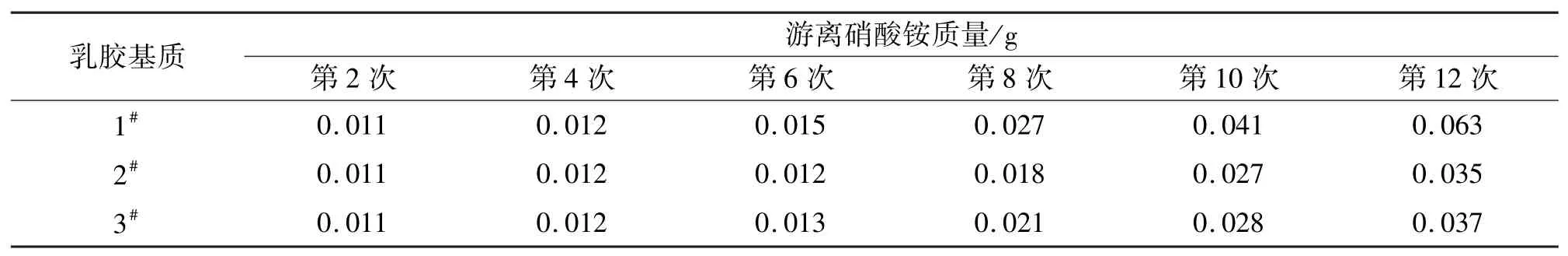

在12 次以内的偶数次循环后,对3 种乳胶基质进行甲醛法抗水性测定[10]。 提取乳胶基质20 g,加入到180 mL 水中,浸泡温度为20 ℃,测定游离硝酸铵的质量,结果如表4 所示。

表4 乳胶基质高低温循环试验测试结果Tab.4 Results of high and low temperature cycling test of latex matrix

对3种乳胶基质进行电导率测试[11]。单次高低温循环后,取出乳胶基质5 g,静置于100 mL水中;2h后取出,并对剩余的水进行电导率测定。试验用水的初始电导率为2.6 μs/cm,高低温循环次数与电导率关系如图3 所示。 其中,3#乳胶基质的高低温循环试验变化如图4 所示。

图3 高低温循环后乳胶基质的电导率Fig.3 Conductivity of latex matrix after high and low temperature cycling

图4 3#乳胶基质高低温循环数次后的变化情况Fig.4 Changes of 3# emulsion matrix after several high and low temperature cycles

由表4 可以看出,3 种乳胶基质的游离硝酸铵质量随着循环次数的增加,会发生相对明显的变化。其中,2#和3#乳胶基质在第10 次循环后,游离硝酸铵质量明显低于1#乳胶基质。

由图3 和图4 可以看出,3#乳胶基质在9 次循环之内,电导率不大于0.1 μs/cm,说明氯化钠的加入可以增强乳胶基质的稳定性。 分析原因:油相中复配乳化剂的加入,增强了界面膜的强度,提高了乳胶基质的稳定性;同时,水相中氯化钠的加入,形成了固液溶液,限制了晶格单元的可移动性,少量的氯化钠析出,阻碍了水相分子的晶面扩散,改变了晶面的生长率,抑制了乳胶基质的破乳,提升了储存稳定性。

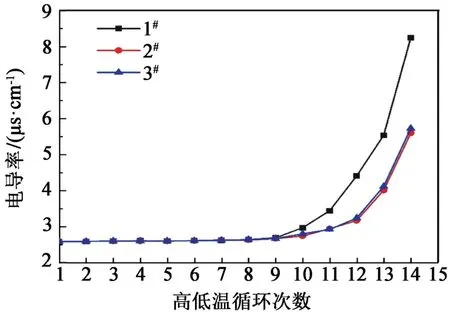

2.4 泵送试验和抗颠簸试验

泵送试验可以判断乳胶基质在生产过程中的稳定性[12]。 对3 种乳胶基质进行泵送试验及水溶性测试。 选用混装乳化炸药车进行乳胶基质泵送,泵送质量为50 kg,泵送速率为230 kg/min,泵送压力为0.6 MPa。 测试结果如表5 所示。

表5 乳胶基质泵送试验测试结果Tab.5 Results of pumping test of latex matrix

由表5 可以看出:在第4 次泵送后,1#乳胶基质内部析晶,出现颗粒,游离硝酸铵质量明显偏高;2#和3#乳胶基质状态相差并不明显。 说明3#乳胶基质具有良好的稳定性,符合泵送要求。

抗颠簸试验可以判断乳胶基质在长距离运输情况下的稳定性。 对3 种乳胶基质进行抗颠簸试验及水溶性测试。 选用混装乳化炸药车进行长距离运送,运送质量为200 kg。 测试结果如表6 所示。

表6 乳胶基质抗颠簸试验测试结果Tab.6 Results of anti-bumping test of latex matrix

由表6 可以看出:运送距离达到600 km 时,1#乳胶基质出现析晶现象,游离硝酸铵质量明显增加;2#和3#乳胶基质表面仍没有明显析晶,游离硝酸铵质量也相对较低。 说明3#乳胶基质相对稳定,适合长距离运输。

分析原因为:废机油和复配乳化剂增强了乳胶基质界面膜的韧性,降低了外界的破坏和相互撞击程度;同时,固液溶液体系降低了晶格单元的可移动性,析出少量的氯化钠抑制了水相分子的晶面扩散,改变了晶体的生长机理,提高了乳胶基质的稳定性。

2.5 爆速及殉爆距离测试

对3种乳化炸药进行爆速及殉爆距离测定。爆速采用VOD815 爆速仪进行测定。殉爆距离测定时,将乳化炸药制作成长度150 mm、直径35 mm的2 只药卷,并绑在内径为35 mm 的半圆形PVC 管内,2只药卷的轴线在一条水平直线上,将电雷管插入主发药卷的外端,在保证周围一切安全的情况下进行殉爆试验。 测试结果如表7 所示。

表7 乳化炸药爆速和殉爆距离测试结果Tab.7 Test results of detonation velocity and martyrdom distance of the emulsion explosive

由表7 可以看出:2#乳化炸药的爆速相对最高,可以达到4 700 m/s 以上;3#乳化炸药的爆速可以达到4 600 m/s 以上,完全满足现场乳化炸药爆速标准[13];同时,3#乳化炸药的殉爆距离为14 cm,相对1#和2#乳化炸药无较明显差别。 说明少量氯化钠代替硝酸钠,对乳化炸药爆炸性能并未造成明显影响,爆速及殉爆距离符合爆炸要求。

分析原因:废机油和复合乳化剂形成了乳胶基质高强度的界面膜;同时,氯化钠的加入提高了乳化炸药的黏度,固定住了乳化炸药中的敏化气泡,并约束了敏化气泡的成长和排出,使气泡在乳化炸药中更均匀地分布;根据热点理论[14],炸药爆速会有所提升,也有利于爆轰波的激发和传播。

2#乳化炸药中,硝酸钠的加入相对提升了供氧量,可以有效地改善乳化炸药的氧平衡;金属钠会在爆炸反应中形成氧化钠,若大量加入金属钠,不利于整体的爆炸反应。 3#乳化炸药添加少量氯化钠,增加黏度的同时,析出的氯化钠杂质受爆炸反应热产生爆裂,一定程度上可以改变内部气流,使得水分更快地散出,使乳化炸药与氧气更好地接触[15],减少金属钠对整体爆炸反应的影响。

3 工程应用分析

3.1 现场应用情况

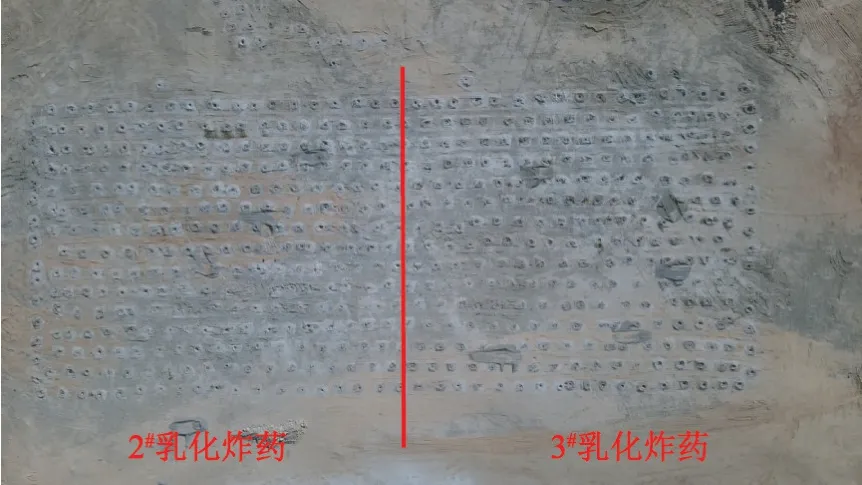

为了更好地验证少量氯化钠代替硝酸钠在废机油型乳化炸药中的现场应用情况,将3#与2#乳化炸药进行爆破对比试验。 选择该矿山中岩石结构为花岗岩的一个炮区,爆破设计为中线起爆,两边使用3#和2#乳化炸药进行装药。 爆区单台阶,台阶高度7.5 m,超深1.5 m。 设计孔排距均为5 m,炮孔孔径为165 mm,单孔装药量为140 kg。 爆破前装药情况如图5 所示。

图5 爆破前装药情况Fig.5 Charges before blasting

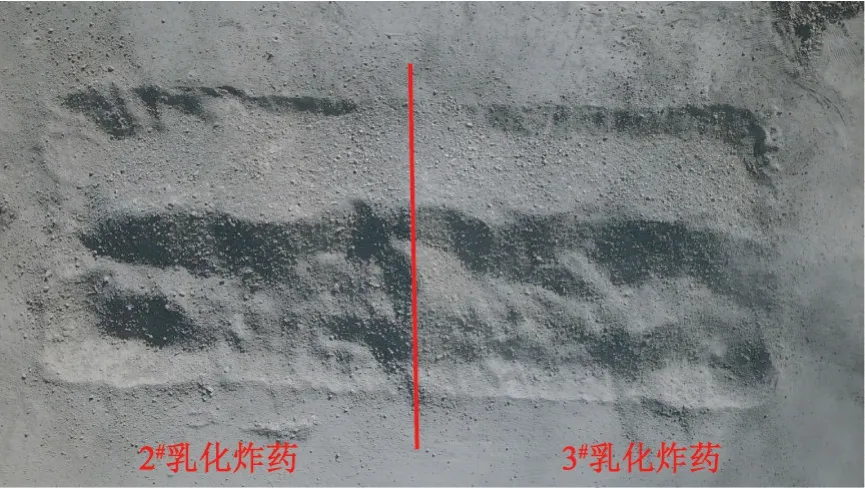

现场爆破效果如图6所示。可以看出,爆破后爆堆整体松散,表面大块岩石量较少,符合铲运要求。2种乳化炸药爆破效果并无明显差别,说明使用少量氯化钠代替硝酸钠作为添加剂,可以达到相似的爆破效果。

图6 爆破后效果Fig.6 Outcomes after blasting

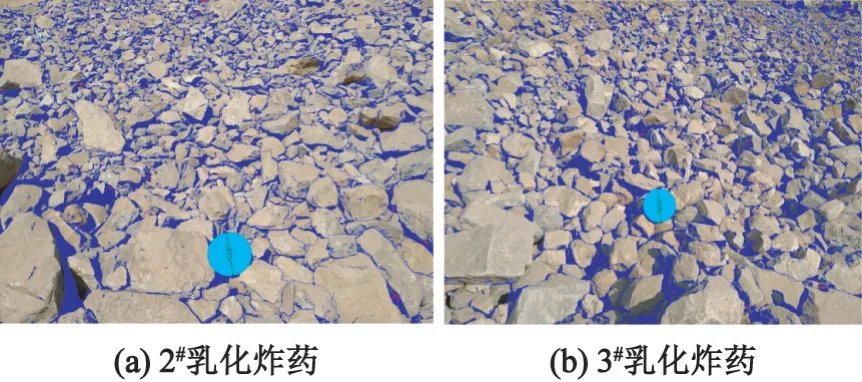

3.2 爆破块度分析

对爆破后的开挖面进行逐层块度分析。 2#和3#乳化炸药爆破区的第3 层开挖面块度图见图7。 块度分析对比结果如表8 所示。

表8 爆破后块度分析结果Tab.8 Fragmentation analysis results after blasting%

图7 乳化炸药爆破后第3 层开挖面块度图Fig.7 Excavation surface of the third layer after blasting of the emulsified explosive

从图7 可以看出,3#乳化炸药的爆破效果良好,爆破后块度均匀,无明显大块岩石。 从表8 可以看出,使用3#和2#乳化炸药爆破后的岩石级配情况无明显差别,符合矿山铲运要求。 爆破现场,3#和2#乳化炸药孔内爆速分别为4 687 m/s 和4 747 m/s,爆速相差不大,说明使用少量氯化钠代替硝酸钠作为添加剂制备乳化炸药可以满足矿山生产要求。

3.3 工程应用意义

试验表明,使用少量氯化钠代替硝酸钠作为废机油型乳化炸药添加剂,满足炸药质量和爆破效果要求。 对2#和3#乳化炸药进行成本分析,以原材料采购价格计算,单吨乳化炸药水相成本如表9 所示。

表9 乳化炸药水相的美元成本Tab.9 Cost in US dollars of the aqueous phase of emulsion explosives美元/t

硝酸钠采购价为1 841.79 美元/t;氯化钠采购价为70.66 美元/t。 按乳化炸药配方比例计算,单吨成本降低了49.59 美元;以该矿山年用乳化炸药量为10 000 t 计算,预计年度成本节约近49.60 万美元,具有一定的经济价值。 同时,氯化钠在该国来源更为广泛,采购更为便捷,使用少量氯化钠代替硝酸钠,具有一定的降本增效的作用。

针对废机油的资源化处理,该矿山每年约产生800 t 废机油,随着今后的不断开采,乳化炸药使用量会逐年递增。 目前,该矿山年用乳化炸药量为10 000 t 左右。 使用废机油型乳化炸药,全年可以处理掉约420 t 废机油。 因此,将废机油使用到炸药生产中是一种可行的废机油处理方式。

4 结论

1)在废机油型乳化炸药的基础上,将少量氯化钠代替硝酸钠作为水相添加剂,可以降低水相析晶点,制备的乳化炸药储存稳定性良好,符合乳胶基质长距离运输要求,爆速可以达到4 600 m/s,乳化炸药满足露天矿山的使用和储存的条件。

2)使用少量氯化钠作为添加剂的废机油型乳化炸药,性能略有降低,但不影响正常使用,符合露天矿山爆破和铲运要求。