高耸钢混结构造粒塔的定向爆破拆除设计及分离式共节点模拟研究❋

孔庆亮 夏治园 王 刚 钱明渊 刘明锋 杨 帆 高朋飞

①浙江省第一水电建设集团股份有限公司(浙江杭州,310051)

②安徽江南爆破工程有限公司(安徽宣城,242300)

0 引言

随着城市结构布局的不断优化,老旧工业区逐步进入改造升级阶段。 因此,不可避免会遇到废弃高耸建(构)筑物的拆除作业,如化工造粒塔、钢混烟囱的拆除等[1-3]。 鉴于高耸建(构)筑物的结构特征,常会采用爆破法进行拆除。 相较于传统机械拆除法,爆破拆除可有效减短施工工期,提高本质安全,具有高效、安全、经济性好等诸多优点,得到了广泛应用[4-6]。

在高耸建(构)筑物爆破拆除工程中,往往是采用经验公式进行爆破拆除设计,并进行一定的参数优化。 盖四海[7]通过提高爆破切口高度,对造粒塔部分塔体采取适当的预处理,并根据试爆效果确定合理的爆破参数,确保了造粒塔按照方案设计方向倒塌。 李本伟等[8]参考烟囱及冷却塔爆破方法,同时根据自身的结构特点,采用大切口的预处理措施、高切口定向爆破技术,成功爆破拆除了1 栋64 m 高的尿素造粒塔。 迟力源等[9]采用套入式爆破拆除方法拆除了一栋复杂环境下的250 m 高钢混烟囱。张英才等[10]基于210 m 高的双层套筒烟囱拆除工况,采用高切口、单向倒塌控制技术,顺利爆破拆除了该钢混烟囱。

但是,现场工程控制参数变化多样,无法有效预料建(构)筑物倒塌后具体的形态。 因此,国内学者将有限元仿真技术应用于预测建(构)筑物爆破拆除实际倒塌过程,推测建(构)筑物倒塌方位、倒塌距离、爆堆标高、触地振动、解体形态及爆破危害情况,弥补工程经验指导的不足。 董星等[11]选取适当参数,并基于LS-DYNA 有限元分析软件对100 m 高烟囱的爆破拆除过程进行了等比例数值仿真计算,模拟结果与实际倒塌过程基本一致,顺利拆除了该高耸钢混烟囱。 高文乐等[12]研究了多截面、承重立柱型钢混建(构)筑物爆破倾倒过程,并结合数值模拟方法分析了框架部分的受力状态。 薛克军等[13]采用整体式建模法建立了造粒塔有限元模型,对108 m 高造粒塔定向倒塌过程进行了仿真分析。

就现有研究成果来看,高耸造粒塔爆破拆除相关课题研究相对较少,研究方向主要放在爆破参数的优化和爆破有害效应防治方面,造粒塔爆破倾倒数值模拟研究也基本停留在整体式建模法上,无法有效还原钢混结构在爆破倾倒过程中不同力学特性,仿真精度一般。 基于某地化工厂85.8 m 高钢混结构造粒塔爆破拆除工程,通过LSDYNA 有限元仿真软件建立1∶1 三维结构模型,采用分离式共节点方法建模,模拟钢筋、混凝土等材料不同的力学特性,提高了数值仿真精度和仿真结果的准确性,有效预测了造粒塔倾倒过程整体运动的变化情况。 为类似工况数值仿真及爆破拆除设计提供了参考。

1 工程概况

1.1 地理环境

应国家政策需要,某化工厂区须整体拆除,相关设备部分已完成人工拆除,现余钢混结构造粒塔一座,因待拆除体结构高大且坚固,需进行爆破拆除。

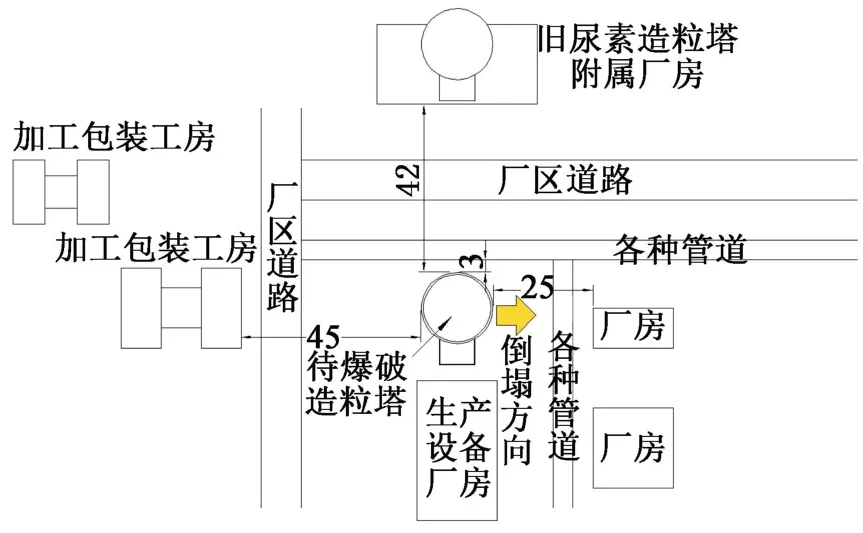

造粒塔东侧约25 m 处、东南侧约42 m 处为待拆除厂房;南侧为待拆除生产设备厂房,与造粒塔楼梯间相连;西侧约45 m 处为待拆除加工包装车间,由产品输料带相连;北侧约3 m 处为待拆除液汽管道,约42 m 处为待拆除旧尿素造粒塔及附属建(构)筑物。 待周边建(构)筑物全部拆除后,再进行造粒塔的爆破拆除施工。 爆区环境如图1 所示。

图1 造粒塔拆除爆破环境图(单位:m)Fig.1 Environment around the granulation tower to be demolished for blasting (Unit: m)

1.2 工程结构

造粒塔为圆柱形的框架结构(图2)。 左侧为长方体楼梯和电梯间,典型的异型建(构)筑物。 筒身采用C35 混凝土浇筑,总高85.8 m,外径ϕ1=18 m,内径ϕ2=17 m,塔身底部周长约56.5 m。 左侧楼梯间外壁厚0.2 m,为尺寸8.9 m× 5.2 m 的剪力墙结构。 电梯间为2.0 m×2.0 m 的正方体剪力墙构造,壁厚依次为0.3 m 和0.2 m。

图2 造粒塔结构(单位:m)Fig.2 Structure of the granulation tower

1.3 工程难点

1)造粒塔高且重,高径比为4.75,下落势能大,倾倒触地的冲量大,须制定减振措施,防止出现前冲等现象。

2)造粒塔筒壁较厚,钢混结构强度较高,易出现爆后不倒现象。

3)造粒塔整体质量较高,爆破时易产生严重下坐,导致倒塌方向偏离设计方向等问题出现。

4)造粒塔整体结构为圆筒加电梯间的异型建(构)筑物,重心偏向电梯间方向,爆破过程中易因质量分布特性导致倒塌方向偏移。

2 控制爆破拆除总体方案设计

2.1 倒塌方向

造粒塔自身结构为圆筒形框架和电(楼)梯间相结合的现浇钢混厚壁结构。

考虑到造粒塔东侧厂房和管道等设备设施均待拆除,有足够的倒塌空间,便于铺设缓冲材料,故倾倒方向选择正东方向。 待东侧厂房和管道机械拆除后实施。

按照开窗口、断钢筋、余留支撑板块以及多打孔、少装药、适度破坏的设计方针进行爆破拆除。

2.2 技术要点

1) 考虑到圆筒型造粒塔结构特点,拟定采用中间起爆、逐段向双侧起爆的方式,实现向东定向+内合的倒塌效果。 对设计切口范围内圆筒、电(楼)梯间进行机械预拆除。 仅对外壁进行钻孔爆破,爆破时采用开挖减振沟、设置防振土堤等方式控制爆破振动和筒体前冲。

2) 针对造粒塔筒壁厚、强度高的特点,设计时适当提高爆破缺口高度,增大切口圆心角,适当减小支撑部位强度,保障筒体整体倾倒。

3) 针对造粒塔重心向电梯间偏离,易产生下坐等问题,爆破设计时须严格核准筒体重心所在位置,在重心两侧均匀布置切口,开设高度对称定向窗,采用高精度雷管进行爆破,保障倒塌过程中筒体倒塌方向不发生偏移。

2.3 爆破切口设计

2.3.1 切口形式

根据造粒塔的构造特点,切割形式选取正梯形,切割位置选在地基以上1.0 m 处。

2.3.2 切口尺寸

根据以下经验公式确定切口尺寸。

切口长度

式中:D为造粒塔切口处外径,取D =18 m。 运算后,得出L =33.9 m。

切口高度

按照式(2)计算,造粒塔的切口高度Hp=3.0~4.5 m。 为保证塔体倒塌的精准度,本次爆破切口高度取Hp=4.0 m。 切口平面如图3 所示。

图3 切口平面图(单位: m)Fig.3 Plan view of the incision (Unit: m)

附属电(楼)梯间切口高度与塔体切口高度一致。 钻孔区域参数设置如表1 所示。 该切口高度范围内,剪力墙全部钻孔爆破或人工拆除,确保机械预拆除部分不超过保留部分。

表1 造粒塔爆破切口参数Tab.1 Parameters of blasting incision for the granulation tower

2.3.3 筒体定向窗的布置及尺寸

按照确定的切口形式,将定向窗口设计成三角形。 三角形的基底宽为6.0 m,高度约为4.0 m,底角为34°。 在倒塌中心线位置开设定位窗,定位窗为矩形。 定向窗、定位窗与切口高度一致。 如图4所示。

图4 切口展开及爆破区分布(单位:m)Fig.4 Unfolding of the incision and layout of blasting areas(Unit: m)

2.4 爆破参数及装药量设计

2.4.1 爆破参数设计

根据高耸建(构)筑物爆破拆除炮孔参数设计原则,确定爆破参数。

炮孔深度

式中:B为壁厚,取0.5m。L取0.32 m。

最小抵抗线

炮孔孔距

a取0.40 m。

炮孔排距

b取0.35 m。

2.4.2 装药量设计

人工钻孔孔径为40 mm。 造粒塔爆破孔网参数如表2 所示。 为保证爆破效果,造粒塔中间孔适当增加药量。

表2 造粒塔孔网参数Tab.2 Parameters of hole network for the granulation tower

总装药量计算。 筒体:爆区布置于切口范围钻孔爆破区中,方向均朝向造粒塔中央,且相邻排间的爆区均呈梅花状排列。 钻爆范围内共布置了12 排炮孔,每排45 个炮孔,共540 个炮孔。 装药量为540 ×0.20 =108 kg,计划用120 kg。 楼(电)梯间:对内部部分步梯、钢结构以及非承重墙体先进行机械预拆除,墙体钻孔个数为(8.9 +5.2) ×4/(0.3 ×0.25) =752,可得装药量为752 ×0.075 =56.4 kg。考虑到柱化处理,炮孔数和装药量均减半。

2.4.3 起爆网路设计

为减少一次齐发药量以及因爆破时产生振动而对周围环境造成的干扰,采取孔内同段别、孔外延期的起爆方法。 造粒塔沿倾倒的中心线出发,整个切口区域分成4 个爆破破碎区。 I~III 区分布如图4所示;IV 区位电(楼)梯间。 因爆破器材供应问题,现场未使用数码电子雷管,采用高精度导爆管雷管进行缺口爆破,控制延期误差。 其中:I 区孔外使用MS1 簇并联;II 区孔外使用MS3 簇并联;III 区孔外使用MS5 簇并联;IV 区孔外使用MS7 簇并联。

3 有限元仿真分析

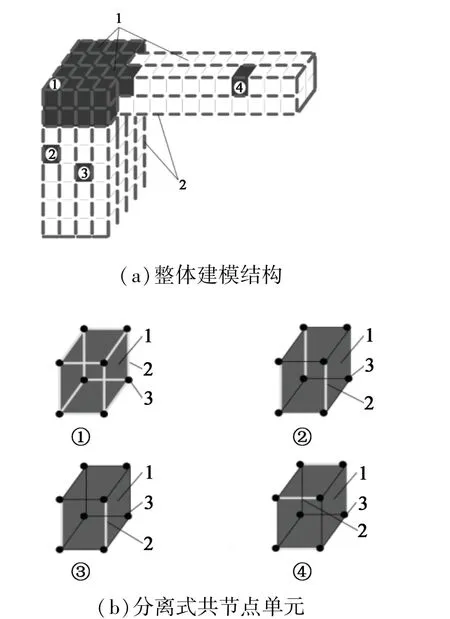

3.1 分离式共节点模型

不同于普通整体式建模,分离式建模方法是将框架结构中钢筋、混凝土材料分开建模,采用不同单元类型和材料进行仿真计算,分开计算出钢筋单位刚度矩阵KC、混凝土单位刚度矩阵KS,而后再系统地整合,汇总成总体刚度矩阵K[5]。

如图5 所示,分离式共结点模型中,钢筋采用梁单元或者杆单元;混凝土采用实体单元。 钢筋单元与混凝土单元共同节点,与建(构)筑物实际建造状态更为吻合。 计算过程中,根据倒塌时的应力变化,钢筋和混凝土结构呈现不同的力学形态,从而更为精确地模拟出爆破拆除过程中各组分材料力学的变化情况。 当混凝土单元达到失效条件被系统自动删除后,钢筋单元仍然承担抗压、抗拉作用,直至达到失效条件[14],提高了爆破拆除过程的仿真精度。

图5 分离式共节点建模示意图Fig.5 Schematic diagram of separated common node modeling

3.2 模型建立

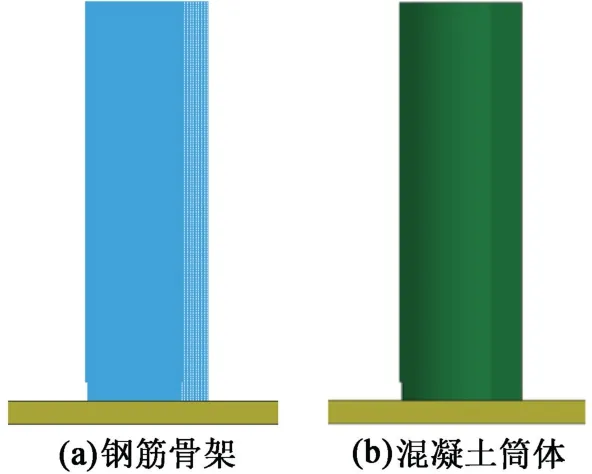

基于分离式共节点建模法,使用LS-DYNA 建立1∶1 三维有限元仿真模型。 模型单位制选取为kgm-s。 其中:钢筋材料采用梁单元Beam161 进行建模;混凝土材料和地面采用实体单元Solid164 建模。

造粒塔钢筋骨架与混凝土筒体有限元模型如图6 所示。

图6 钢混结构造粒塔有限元模型Fig.6 Finite element model of the granulation tower with reinforced concrete structure

3.3 材料选取

钢筋材料与混凝土材料均采用经典塑性随动模型*Mat_Plastic_Kinematic 加以描述;地面材料采用*Mat_Rigid 刚体材料描述;采用Mat_Add_Erosion关键字定义爆破切口并模拟混凝土的压碎破坏过程。 材料参数如表3 所示[15]。

表3 有限元模型的材料参数Tab.3 Material parameters of the finite element model

3.4 载荷施加

在造粒塔模型上施加自身重力载荷和重力加速度g =9.8 m/s,造粒塔底部施加固结约束。

3.5 接触设置

选用单面自动接触关键字模拟各组分间的接触;采用节点-单元穿透控制接触关键字模拟钢筋与地面的接触,防止钢筋穿透地面,节省计算时长。

3.6 倒塌过程

采用LS-PrePost 对数值模拟结果进行后处理。钢混造粒塔倒塌过程如图7 所示。

图7 造粒塔模拟倒塌过程Fig.7 Simulation of collapse process of the granulation tower

由图7 中可以看出,在t =0.1 s 时,筒体产生缺口;在上部筒体重力载荷影响下,余留截面应力部分改变,短暂处于完全受压的极限状态,形成倒塌中性轴;而余留的支撑体外部混凝土因为拉应力而变形,进而断裂、破坏。 受拉部位从中间向两边发展,逐渐出现横向裂缝(图8),钢筋骨架也随之受拉失效。

图8 横向裂缝Fig.8 Transverse crack

伴随着中性轴的持续后退,余留截面逐渐转变为受拉与受压2 种受力状态并存的情况,受拉和受压区域以中心轴为界线,对称分布在倾倒中心线两侧。 缺口处保留的筒体被部分压碎。t =5.0 s 时,在倾倒力矩的作用下造粒塔开始加速倾斜,筒体开始下坐、定向偏转,如图9 所示。 筒体内钢筋也处于应力极限状态,进而发生拉伸、断裂等物理行为。

图9 筒体下坐Fig.9 Lower sitting of the cylinder

结构经历约5.0 s 左右的应力重分布后,由于惯性作用,支撑部位逐渐扩大和前移。 触地支撑部位开始前移,与地面接触面积增大。 地面的约束加强,上部结构质心越过支撑部位的中性轴,加上地面的摩擦阻力的约束作用,产生新的支点。 上部结构发生转动、坍落,筒体将绕新的转动支点下倾。 随着转动力矩的不断增大,筒体转动加速度不断加大,筒体加速倾倒,直至倒塌完成,整体倒塌过程历时约10.0 s。

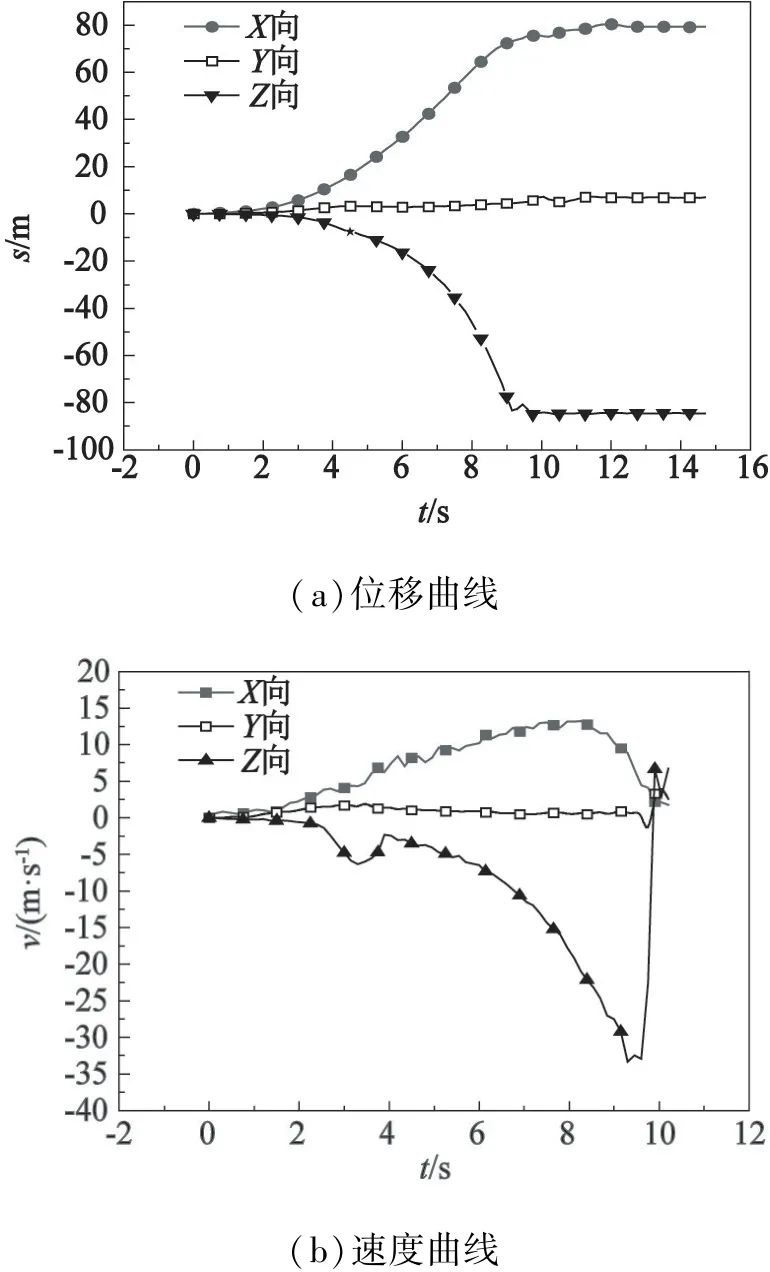

观测造粒塔筒体上部关键节点(图10)的运动规律,结合该节点位置的位移、速度变化特征,计算、校核、确定在该造粒塔筒体结构的倒塌倾覆过程中有无出现明显偏离。

图10 造粒塔顶部节点Fig.10 Measuring point at the top of the granulation tower

X、Y、Z3 个方向的位移和速度变化如图11 所示。

图11 造粒塔顶部节点的位移和速度变化趋势Fig.11 Variation trend of displacement and speed of the measuring point at the top of the granulation tower

由图11 可以看到:0 ~4.0 s 内,造粒塔3 个方向的速度变化缓慢,可以判断此阶段为余留支撑体的破坏过程;在2.5 s 左右,余留支撑体的混凝土出现了损伤,结构出现下坐现象,Z方向速度突跃增长至-7.2 m/s,余留支撑体大致经过爆破切口形成、中性轴形成、中性轴后退、断裂微倾4 个过程,筒体倾斜幅度非常小,位移随着缓慢变化;在4.0 ~9.2 s时间段内,Z方向速度突跃增长,因为在该时间段内,造粒塔下坐完成,产生新支点,筒体围绕新的支点定轴旋转,旋转角度及速度进而迅速增大。 当倒塌结束后,筒体顶部选取节点在X向移动约80.0 m,对比造粒塔标高(85.8 m)较小,充分证明在筒体倾倒过程中有一定下坐,筒体压碎长度约5.8 m,由于造粒塔呈弧线运动方式,故出现速度先增大、后降低的拱状变化。Z向最大位移84.9 m,与造粒塔高度较为接近。Y向整体运动速度无明显变化,最终位移7.3 m,表明造粒塔倒塌方向与正东方向存在一定夹角,约为4.9°,主要是由于造粒塔南侧有一电(楼)梯间,筒体重心往南偏,下落时方向朝该侧偏移少许,但整体结构偏移的角度不大,符合预期效果。

4 爆破效果

根据拟定爆破方案进行现场爆破作业,造粒塔爆破倒塌过程如图12 所示。

对比现场实地倒塌结果与数值仿真结果可以发现,造粒塔倒塌轨迹基本相同,均有一定的下坐现象,倒塌时长较为吻合,基本沿设计方向倒塌,触地后部分解体,整体结构基本破坏,未发生前冲现象,爆破效果较为理想。

5 结论

1) 基于高耸造粒塔实际爆破拆除工况,依据开窗口、断钢筋、余留支撑板块以及多打孔、少装药、适度破坏的原则,结合相关理论及工程实际开设定向窗、定位窗,并进行了爆破切口设计、爆破参数计算,同时采用数值模拟进行了预分析,高效精确地完成了造粒塔定向爆破拆除。

2) 开设高度对称定向窗,采用高精度雷管对称起爆方式确保了造粒塔沿设计方向倒塌。 采用高精度导爆管雷管,若结合电子雷管可将爆破延期时间误差控制在1 ms 内,保证沿缺口中心线对称爆区起爆时间的高度一致,从而提高缺口成型效果,有效保障了造粒塔沿筒体中心线倾倒,提高了现场爆破的可靠性。

3) 根据顶部节点位移变化数值仿真计算结果发现,造粒塔受右端楼梯、电梯间影响,重心偏右,倒塌时相较于原设计正东方向上往右偏移约4.9°,计算过程中X向位移略小于筒体长度,约5.8 m,说明产生了一定的下坐,与实际爆破倒塌过程较为相符。

4) 采用分离式共节点建模方法对造粒塔爆破倒塌过程进行仿真计算,仿真计算有效模拟了余留体裂缝伸展、筒体下坐等多种倒塌过程形态。 通过观察筒体关键节点的运动曲线,有效预测了筒体支撑体破坏,中性轴形成、后退、失效,新支点形成,筒体沿新支点定轴转动,加速倾倒等多个运动过程,现场爆破实际倒塌结果与仿真运动趋势较为一致。