复合填料制备导电胶的研究进展

赵毅磊,王洁莹,郑力威

(黑龙江省科学院石油化学研究院,黑龙江 哈尔滨 150040)

0 前 言

导电胶是一类在固化后既具有一定导电性能,又具有良好粘接强度或密封性能的胶粘剂,通常是将导电填料或导电粒子添加在胶粘剂基体树脂中制备而成,通过导电粒子相互接触形成导电通路,实现被粘接材料之间的导电粘接。导电填料的性能是影响胶粘剂导电性能的关键因素,目前常用的导电填料主要包括金属导电填料,碳系导电填料和复合型导电填料。金属导电填料主要为以球型、纤维、片状形式存在的金、银、铜、镍等粒子,一般来说,导电性能优异的银等金属价格昂贵,而铜、镍等金属在温度升高时会发生氧化,导致电阻率增加;碳系导电填料多为石墨、碳纳米管、炭黑等,这类填料要达到特定的导电效果往往需要在胶粘剂体系中添加大量的导电填料,不仅增加了成本,更重要的是会使胶粘剂的某些性能有一定程度的削弱[1]。为了降低成本,同时尽量避免胶粘剂性能的下降,复合型导电填料越来越受到人们的关注。

复合型导电填料在材料种类上可分为金属/金属复合与金属/非金属复合,在复合形式上又分为物理共混复合体系和化学复合填料。其中,物理共混复合体系是在胶粘剂中将金属导电填料和非金属导电填料通过共混的方式得到的均匀体系,在一定程度上降低了导电胶成本,并综合了金属填料优异的导电特性及非金属填料良好的力学性能。化学复合填料通常是在低成本金属粒子表面或炭黑、石墨等非金属粒子表面,采用化学镀或杂化沉积等方法掺杂或包覆化学性能稳定、电阻率更低的金属材料,得到的复合导电填料,不仅减少了贵金属的加入量,大大降低了导电胶的生产成本,而且制备的导电胶具有轻质、密度低等特性。

1 物理共混复合体系填料

目前,对共混复合体系导电胶的研究常以添加相同材质、不同形态的导电粒子共混为主,以线型、球型、片状等不同维度、不同形貌的导电粒子在基体树脂中相互分散、混合,通过结构互补,形成特定的导电网络通路,从而制备出导电性能优异的胶粘剂[2-6],而对不同材质导电粒子的共混研究相对较少。

沈喜讯等人[7]制备了一种杂化填料改性的低温烧结导电胶,经表面改性的杂化填料由导电金属、氧化物和无机填料组成。其中导电金属包括纳米银颗粒、纳米铜颗粒及纳米镍包覆铜纳米线,三者质量比为2∶1∶1;氧化物包括氧化锆、二氧化硅、氧化锌中的一种或多种混合;无机填料为在树脂基体中定向排列的碳纳米管/石墨烯/纤维素纳米纤维复合材料。

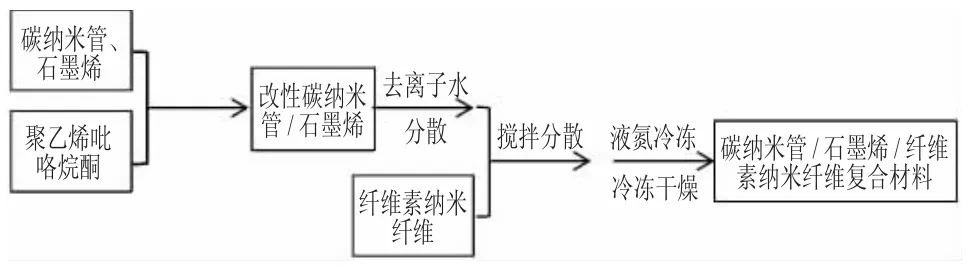

图1 碳纳米管/石墨烯/纤维素纳米纤维复合填料制备工艺Fig. 1 The preparation technology for carbon nanotube/graphene/cellulose nanofiber composite fillers

在复合材料中,纤维素纳米纤维作为胶粘剂,石墨烯和碳纳米管作为导电填料,在冷冻过程中,形成了以纤维素为网络骨架,表面吸附了碳纳米管和石墨烯的导电复合粒子材料。将导电复合粒子加入到环氧基树脂基体中,并加入纳米银颗粒、纳米铜颗粒和纳米镍包覆铜纳米线金属导电填料,以及固化剂和助剂,制得共混复合改性的导电胶,其不但导电、导热性能优异,而且力学性能也有所提高,耐高温性更佳。共混型复合导电胶制备方法简单,但对导电粒子之间的组分配比以及导电粒子与胶粘剂体系的匹配性要求较高,需要各组分间产生良好的协同效应,否则将可能降低胶粘剂的综合性能,因此不同材质导电粒子的共混应用相对较少。

2 化学复合导电填料

2.1 金属/金属复合导电填料

金属材料电导率高、应用范围广,但在常用的单组分金属导电填料中,存在着成本过高或高温下易氧化的缺点,复合型金属/金属导电填料可弥补单一金属作为导电胶填料存在的不足。导电胶用复合型金属/金属包覆填料的制备方法主要有置换法和化学还原法。

2.1.1 置换法

置换法制备金属/金属包覆型复合填料,通常是利用铜、锡等金属的活性强于银,以铜、锡等金属本身作为还原剂,通过置换反应使银氨离子在铜金属表面析出得到银沉淀,并最终形成银膜对内部的铜的包覆。以银氨溶液置换铜的反应机理如图2 所示。

图2 置换法制备镀银铜粉反应机理Fig. 2 The reaction mechanism of preparing silver-plated copper powder by substitution method

Yung-Sen Lin 等人[8]对比了镀银铜粉复合导电填料与未改性铜粉导电填料粒子的组成、形状及氧化温度对环氧基体导电胶电性能的影响。研究表明,导电胶的电性能受导电填料粒子组成和氧化温度的影响较大,而粒子形状影响相对较小。在高温下未改性铜粉粒子表面形成Cu2O 和CuO,而复合导电填料中由于表面的镀银阻碍了铜粉在高温下发生氧化,明显提高了175 ℃以下铜粉粒子的耐氧化性能。

Min Wu 等人[9]首先将铜粉表面的氧化层去除,然后在螯合剂存在下,加入硝酸银通过置换反应,制备得到镀银铜粉复合导电填料,当银含量接近53.90%(wt)时,在铜表面形成了致密的银涂层,而且随着银含量的增加,所制备的复合导电填料具有更好的抗氧化性能,导电性能与纯银导电粒子相近,相应的烧结导电胶料在800~900 ℃高温下具有良好的导电性能。

Sahebi Hamrah 等人[10]通过置换反应制备了镀银铜粉复合导电填料,并添加在胶粘剂体系中,制备了相应的导电环氧胶粘剂,研究了填料百分比、银含量、颗粒形态和石墨添加量对导电胶粘剂电阻率、微观结构和剪切强度的影响。结果表明,导电填料加入量由70%(wt)增加至75%(wt)时,胶粘剂电阻率下降明显;填料粒子银含量为50%(wt)时,电阻率降至银含量为10%(wt)胶粘剂的1/10;石墨含量由6%(wt)增加到15%(wt)时,胶粘剂的导电性能反而下降,这可能是由于体系中低电导率石墨粒子的增加,阻断了高导电镀银铜粉复合粒子的连通,所以导致电阻相对升高;而胶粘剂的剪切强度与体系中填料的含量成反比。

Weiwei Zhang 等人[11]通过置换反应分别制备了微米尺寸的片状和球型镀银铜粉复合导电填料,并以片状复合粒子作为环氧树脂胶粘剂的主要导电填料,以球型复合粒子为辅助填料,通过粒子间协同效应,制备的双组分填料导电胶与单组分填料导电胶相比较,不但渗流阈值降低、导电性能提高,而且粘接剪切强度也有所升高。铜粉粒子镀银的工艺流程如图3 所示。

图3 镀银铜粉的制备工艺Fig. 3 The preparation technology for silver-plated copper powder

高保娇等人[12]以明胶为分散剂,在N2保护下,常温反应得到铜- 银双金属粉。研究表明,在采用置换法制备镀银微米铜粉时,虽然铜与银氨络离子的置换反应平衡常数很大,但由于微米铜粒子较高的表面吉布斯自由能,对铜氨络离子具有很强的吸附作用,阻碍了置换反应的进行,致使一次置换反应只能得到表面点缀结构的铜- 银双金属粉,而非表面包覆结构的银- 铜核壳粒子。为此,研究中进一步对镀银铜粉制备方法进行了改进,通过清除铜粉表面的铜氨络合物,采用多次置换- 清除- 置换的方法,使表面银含量由一次法的38.84%提高至90%以上,并形成了具有包覆结构的镀银铜粉复合导电填料。

置换法中由于常以铜本身作为还原剂,使铜本身受到一定程度的损耗,因此该方法适用于较大颗粒的金属粉包覆,而纳米级的银包覆铜粉常采用化学还原法。

2.1.2 化学还原法

化学还原法常在反应体系中加入葡萄糖、甲醛、酒石酸盐、抗坏血酸、次亚磷酸钠等比铜还原性更强的还原剂,使银离子在溶液中还原沉积,形成银的胶体微粒,再凝聚沉积在铜表面。

赵军[13]以制得的铜纳米颗粒为核,以抗坏血酸为还原剂,采用化学还原法制备了纳米级银包覆铜粉(反应机理如图4 所示);并以NH3·H2O 为络合剂,采用一次性置换法制备了含银量达90%以上的具有致密包覆银层的微米级铜粉体;再将制备的不同包覆型镀银铜粉作为导电填料,加入到环氧树脂基体中,得到了导电胶。研究表明,包覆型导电粒子改性环氧胶的导电性明显优于铜粉导电胶,与银导电胶性能相当,但成本大幅降低;片状填料导电效果明显高于球状填料;但纳米导电粉体由于比表面积大,吸胶量大,相当于增加了接触电阻,对提高导电胶的导电性不明显。

图4 化学还原法制备镀铜银粉反应机理Fig. 4 The reaction mechanism of preparing silver-plated copper powder by chemical reduction method

徐琦[14]在银包铜粉的基础上采用逐步化学还原法制备了三金属的复合粉体。首先以预处理的球型铜粉为核,以次亚磷酸钠为还原剂,进行铜粉镀镍,制备了Cu/Ni 复合粉体,再以葡萄糖为还原剂,在银氨络合物存在下进行镀银,得到Cu(核)/Ni(中间层)/Ag(包覆层)复合粉体。研究表明,相较于普通银包铜粉,中间层的添加极大地提升了复合粉体的抗氧化性以及热处理后镀层间的结合力,可替代普通银包铜粉,用于电磁屏蔽涂料、电子封装导电胶等领域中。

2.2 金属/非金属复合填料

金属/非金属化学复合的导电填料按复合形式可分为两相复合填料和包覆型复合填料。

2.2.1 金属/ 非金属两相复合填料

两相复合填料是指金属相与非金属相在微观结构上相互分散或穿插,形成两相掺杂的粒子结构。

刘银花等人[15]以石墨烯、硝酸银为原料,以乙二醇为还原剂,采用溶剂热法合成了纳米银线- 石墨烯复合物,产物中直径为100 nm 的银线较好地分散在石墨烯的片层上,形成了良好的导电通路,有效地提高了以微米片状银粉为导电填料的环氧胶粘剂的导电性能。当复合物质量达0.9%时,导电胶体积电阻率降至完全采用微米片状银粉改性环氧胶粘剂的21%,表明纳米银线- 石墨烯复合物的加入对胶粘剂的导电性具有良好的协同增强作用。

彭霄等人[16]以石墨粉为原料,制备氧化石墨烯之后,再加入硝酸银,以硼氢化钠为还原剂,采用低温液相原位还原法制备了纳米银/石墨烯复合物,产物中粒径约为30 nm 的银粒子均匀地分散于石墨烯表面。将纳米银/石墨烯复合物作为导电填料加入到银粉改性的环氧胶粘剂中,导电胶的导电性能和导热性能均有明显提升。

Konghua Liu 等人[17]以天然石墨为原料通过液相剥离法制备了石墨烯分散体;以硝酸银为原料,甘油为还原剂制备了银纳米线水溶液;将石墨烯分散体与银纳米线水溶液共混,通过杂化沉积得到银纳米线- 石墨烯杂化复合物。在杂化复合物结构中嵌入银纳米线网络中的片状石墨烯填充了开放空间,增强了银纳米线之间的界面接触,并可防止银纳米线表面氧化,从而形成了均匀的导电网络,而银纳米线网络则可以防止石墨烯片的重新堆叠。结果表明,杂化材料对提高环氧树脂材料的电导率和抗剪强度具有协同作用,与单独含有石墨烯或纳米银线的复合材料相比,杂化复合改性的材料具有更低的体积电阻率和更大的剪切强度。

2.2.2 金属/ 非金属包覆型填料

包覆型金属/非金属导电填料通常是在非金属表面包覆一种化学稳定性好、电阻率低的金属而得到的核壳型复合导电粒子。

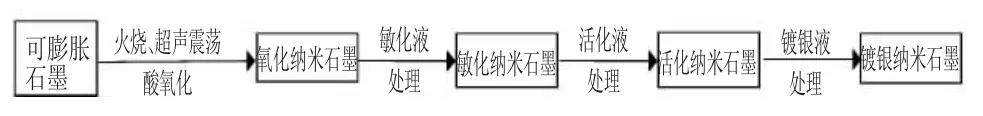

窦烁等人[18]首先采用化学镀银法对纳米石墨表面进行镀银,制备工艺如图5 所示。然后以镀银纳米石墨为导电填料,采用研磨共混法制备了聚氨酯(PU)导电胶粘剂,并与PU/纳米石墨导电胶进行性能对比。研究发现,经镀银之后的纳米石墨具有更强的导电能力,镀银纳米石墨改性PU 胶的导电渗流阈值仅为PU/纳米石墨导电胶的1/3,且对应的电导率提高至后者的3.67 倍,而且粘接性能和耐热性能均有提高。

图5 制备镀银纳米石墨的工艺流程图Fig. 5 The process flow diagram of preparing silver-plated nano-carbon

Wei Lin 等人[19]采用化学镀银法,考察了反应时间与镀银纳米粒子表面银含量的关系,研究发现将经前期处理的纳米石墨在镀银液中反应25 min 后,可在表面形成较为均匀的银镀层,导电粒子表面银含量可达到84.57%(wt)。通过对导电粒子改性环氧胶粘剂电导率的研究发现,随着体系中导电粒子含量的增加,导电胶出现了2 个导电渗流阈值Φ1[7%(wt)]和Φ2[17%(wt)],分别对应环氧胶粘剂体系从绝缘体到半导体的过渡和半导体到导体的过渡。这是由于在第一阶段,导电粒子以孤立体或小团聚体的形式存在,不参与导电,但在电场作用下,相距很近的粒子上的电子借助热振动越过势垒形成较大的隧道电流。随着导电粒子加入量的增加,在第二阶段胶粘剂体系中的导电粒子相互搭接形成了导电通道。银镀层极大地提高了纳米石墨的导电性能,导电粒子加入量为20%(wt)时,纳米石墨作为导电粒子的环氧胶的电阻率为0.1 Ω·cm,而镀银纳米石墨改性环氧胶的电阻率仅为1.50×10-3Ω·cm。环氧胶粘剂的搭接拉伸剪切强度随导电粒子加入量的增加而下降。

Huan Ma 等人[20]采用化学镀方法将银颗粒包覆在石墨纳米片和碳纳米管表面,并以不同配比组成复合填料,利用不同形态填料之间发生的“协同效应”,由70%(wt)的镀银石墨纳米片和30%(wt)的镀银碳纳米管组成的复合填料的高纵横比和高导电性可同时起到作用。复合填料加入量为30%时,聚丙烯酸酯基导电压敏胶的整体性能最佳。

3 结束语

导电胶粘剂体系中,导电填料加入量并非越多越好,而是应通过填料之间以及填料与胶粘剂树脂体系之间建立协同效应,在保证导电通路构建的同时,尽量降低导电粒子的填充量,提升导电胶粘剂的力学、流变学等性能,这些都要求对导电填料不断地进行技术创新,从而开发具有优异导电性、低成本和良好粘接性能的产品。复合导电填料近年来越来越受到人们的重视,未来在复合型导电填料的研究中,应进一步加强深层次机理和表征的基础研究,从而扩充导电胶粘剂的应用边界与范畴。