异氰酸酯对聚硫密封剂施工性能的影响

杜 禹,彭峪清,于美超

(中国航发北京航空材料研究院,北京 100095)

0 引 言

目前,聚硫密封剂被广泛应用于航空航天、船舶、建筑等密封领域。聚硫密封剂的施工期是指密封剂可以进行施工的极限时间,是其重要的工艺性能指标[1]。聚硫密封剂的装配期,是指密封剂辊涂或刮涂后,仍具有装配、铆接、螺接所必需的可塑性的这段时间,而超过施工期后,密封剂将不适用于密封装配施工[2]。

随着我国航空制造技术自主研发能力的增强,对密封材料的要求也越来越高。整体油箱密封剂作为防止飞机燃料泄漏、确保整体油箱安全的关键材料,涂敷于飞机整体油箱壁板与飞机结构紧密结合在一起,无法拆卸与更换。一些工程上使用的结构件愈发复杂与大型化,导致在面积较大和结构复杂区域的密封施工任务在短时间内难以完成,某些整体油箱部件进行密封的施工周期可能长达一周。这对性能优良、具备长装配期的聚硫密封剂的研究提出了新的需求。

1 实验部分

1.1 原材料

液体聚硫橡胶,黏度为6~45 Pa·s,锦西化工研究院有限公司;轻质活性碳酸钙,上海大宇生化有限公司;气相二氧化硅,德固赛;硅烷偶联剂,福斯曼科技(北京)有限公司;二氧化锰,FA 级,霍尼韦尔贸易(上海)有限公司;二苯胍(促进剂D)工业级,沈阳东北助剂化工有限公司;异氰酸酯,福斯曼科技(北京)有限公司。

1.2 仪器设备

三辊研磨机,S100,上海第一化工机械厂;单柱式伺服控制电脑系统拉力机(GT-AI-3000),高铁检测设备有限公司;老化试验箱(M115),德国宾得;旋转粘度计(Brookfield DV-Ⅰ型),美国Brookfield 公司。

2 试样制备

2.1 聚硫密封剂的制备

(1)基膏制备。

将液体聚硫橡胶、补强填料、硅烷偶联剂及异氰酸酯,混合均匀,然后将上述物料在三辊研磨机上研磨3 遍,即得基膏。

(2)硫化剂制备。

将MnO2、邻苯二甲酸二丁酯、促进剂D 混合均匀,然后将上述物料在三辊研磨机上研磨3 遍,即得硫化膏。

(3)密封剂的制备。

将基膏和硫化剂按100∶10 质量比混合均匀即可。

2.2 试验设备

三辊研磨机(S100),上海第一化工机械厂;电子拉力机(GT-AI-3000),高铁检测设备有限公司;硬度计(LX-A),上海市六中量仪厂;恒温恒湿箱(CTHI-250B),施都凯仪器设备(上海)有限公司。

2.3 试验设备

(1)活性期:将重约10~15 g 新配制好的密封剂,放在温度为23±2 ℃,湿度为50±10%的条件下,每隔10~20 min 用洁净木签或金属丝缓慢挑拉密封剂,直至密封剂拉出的胶丝断部有明显回缩时,可认为密封剂活性期已到。记录密封剂自开始混合至活性期已到时所需的时间。

(2)硬度:采用LA-X 橡胶硬度计按GB/T 531-1999 规定进行测试,测定三个试样,结果取中值,测试温度为23±2 ℃;

(3)剥离强度:硫化试样按照HB/T 5249-1993标准,采用电子拉力机进行测定,测试温度为23±2 ℃。

3 结果与讨论

3.1 异氰酸酯对密封剂施工期的影响

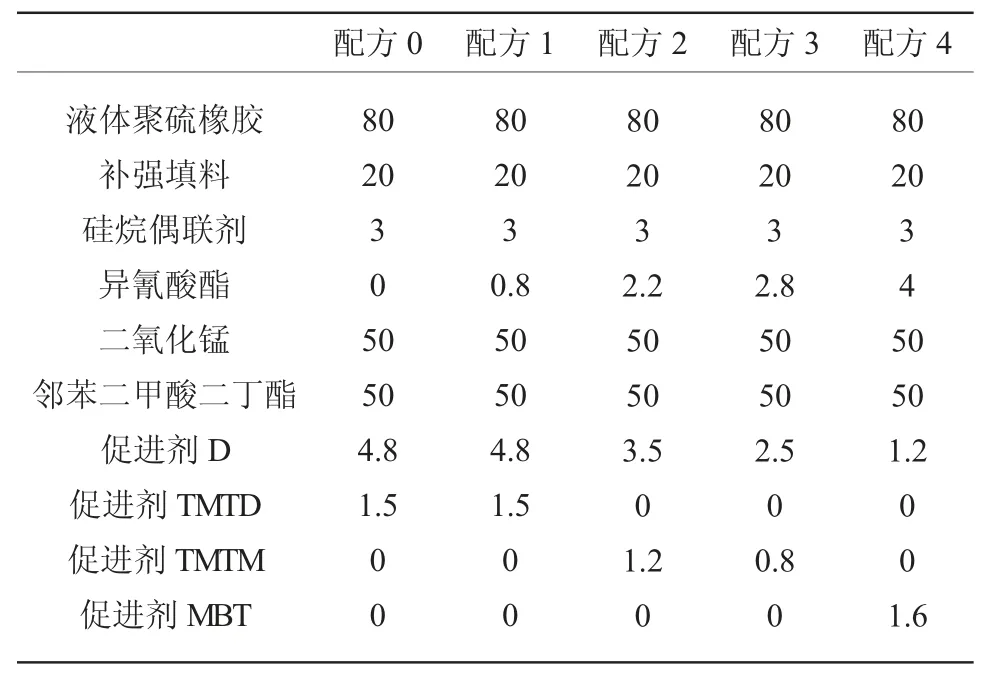

通过控制异氰酸酯及余组分的用量,根据需要设计密封剂施工期分别为24 h,48 h,72 h 及168 h,具体试验配方如下表1 所示:

表1 密封剂配方Table 1 The formulation of sealant

仅通过促进剂和抑制剂比例调试密封剂施工期无法达到预期效果,配合使用异氰酸酯可以使密封剂的施工期可控,这是因为在聚硫橡胶的硫化反应过程中,体系中的水分子会在二氧化锰的作用下释放出活性较高的氧自由基,该自由基会与聚硫分子上的巯基发生脱水反应,从而形成交联结构。而异氰酸酯可以与绝大多数具备活泼氢的物质反应,在上述聚硫橡胶硫化反应的诱导期,率先与体系中的水分子发生反应,如式(1),而延缓聚硫分子硫化反应的发生[4],使混合后的聚硫密封剂长时间保持可施工的状态。

3.2 异氰酸酯对密封剂性能的影响

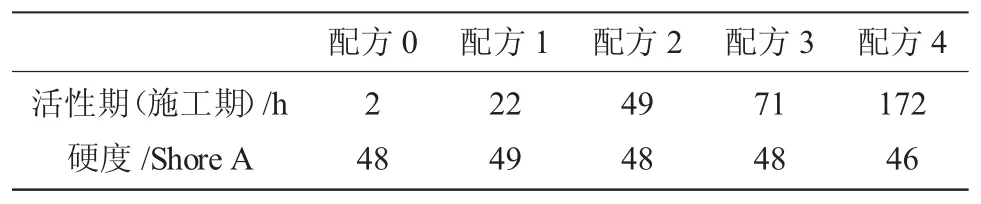

针对上述四个试验配方,进行了密封剂硬度及剥离性能的测试,具体试验结果见表2 和表3 所示:

表2 密封剂性能Table 2 The performance of sealant

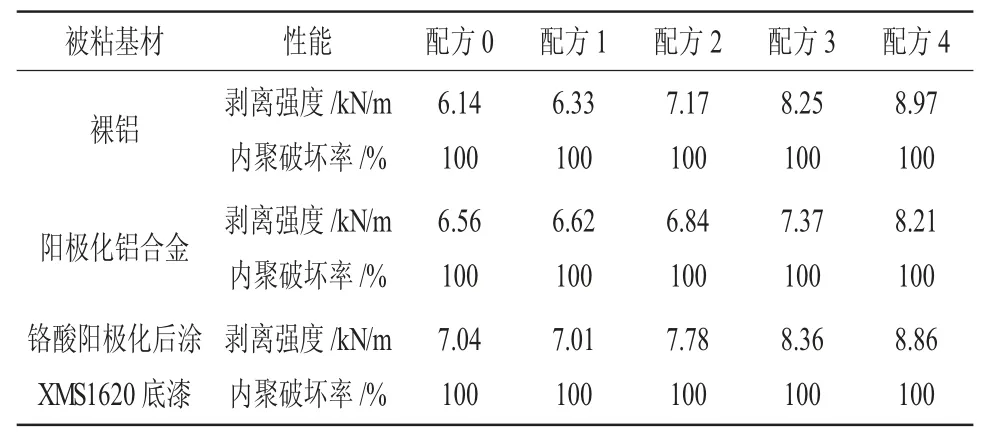

表3 密封剂与不同基材表面粘接性能Table 3 The adhesion properties of sealants with different substrates surfaces

由上述试验结果可以看出,未添加异氰酸酯组分的对照组的活性期相对较短,很难满足飞机现场施工的需求。加入一定量异氰酸酯组分后,密封剂硫化的最终硬度未发生明显变化,这是由于异氰酸酯同样可以与聚硫分子上的巯基发生反应形成交联结构,如式(2),所以聚硫密封剂最终的硫化程度不会有明显的降低[5]。因为长施工期的限制,需保证这一反应是较慢的一步,因而选用活性适中的具有脂肪环结构的异氰酸酯[6]。

由上表3 的试验结果可以看出,加入异氰酸酯组分的上述4 种配方对裸铝、阳极化铝合金及铬酸阳极化后涂XMS1620 底漆3 种材质表面,均达到100%内聚破坏,表明密封剂具有良好的粘接性能,并且随着异氰酸酯用量的变化,密封剂的剥离强度未发生降低,反而有所增加,分析原因可能为:异氰酸酯可以与粘接底材上的活泼氢形成化学键,也可与底材中含氮、氧等的极性基团形成氢键结合,从而形成牢固的结合,提升了聚硫密封剂的粘接性能[7]。

4 结 论

异氰酸酯类物质不仅可以提升聚硫密封剂对多种表面的粘接能力,还可有效地延缓聚硫密封剂硫化反应前期的反应速率,活性期最长可延长至一周左右。并且随着异氰酸酯组分的添加量的增加,密封剂的活性期不断延长。

异氰酸酯对聚硫密封剂的后期硫化反应的抑制作用较小,使其在标准硫化期内硬度仍能达到50 Shore A 左右,不会降低聚硫密封剂的最终硫化程度。对比各组的剥离强度变化发现,异氰酸酯的加入可以提升密封剂的粘接能力。因此,使用异氰酸酯类物质可以解决长施工期聚硫密封剂的后硫化速率缓慢、标准硫化期下的粘接性能较差的问题。