新型高炉煤气干法脱硫技术在衡钢的应用

王 胜 耿云峰 周维汉 刘 鹏

(1.湖南省冶金规划设计院有限公司,2.北京北大先锋科技股份有限公司,3.衡阳华菱钢管有限公司)

空气中的SO2是产生酸雨的主要原因,对自然生态环境存在较大的危害性。为保护蓝天,《轧钢工业大气污染物排放标准》GB28665-2012 规定对新建工业炉窑的SO2排放不能超过150 mg/m3。2019年4月,生态环境部联合发改委等五部委印发了《关于推进实施钢铁行业超低排放改造的意见》,钢铁行业须达到超低排放的标准,其中热风炉、热处理炉(含轧钢加热炉)等系统出口SO2排放限值为50 mg/m3,燃气锅炉出口SO2排放限值为35 mg/m3。

随着环保政策的日益严格,高炉煤气用户对高炉煤气硫含量提出了更高的要求,而传统的高炉煤气净化流程无法满足SO2的控制排放标准,进一步降低高炉煤气硫含量越来越受到钢铁企业的重视。

1 高炉煤气的成分及应用

1.1 高炉煤气的成分

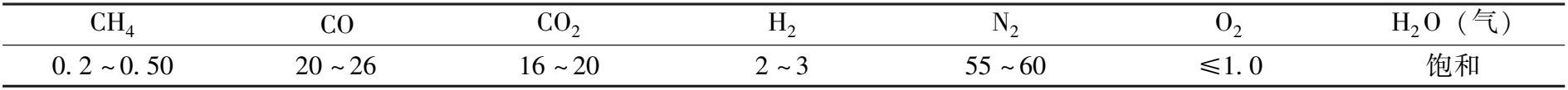

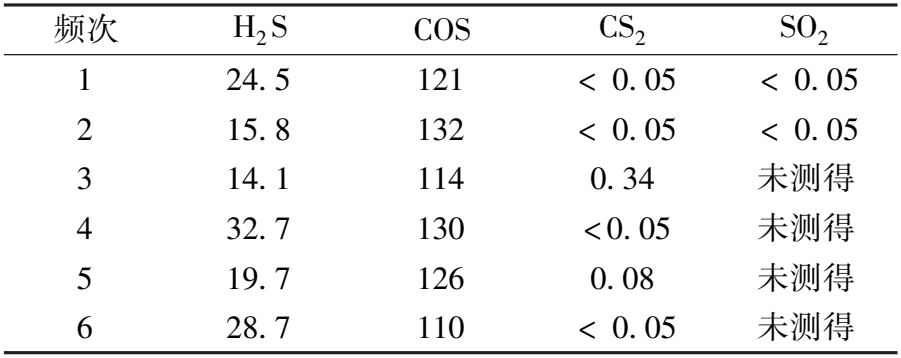

高炉煤气是高炉炼铁生产的副产品,其主要成分为CO、CO2、N2、H2和CH4等,具体见表1。同时,高炉煤气中还含有少量的硫化物,包括有机硫(COS、CS2)和无机硫(H2S),总硫含量约100~200 mg/m3,其中羰基硫COS含量约70%[1],具体见表2。

表1 高炉煤气主要化学成分含量(干基) %

表2 高炉煤气中硫化物成分 %

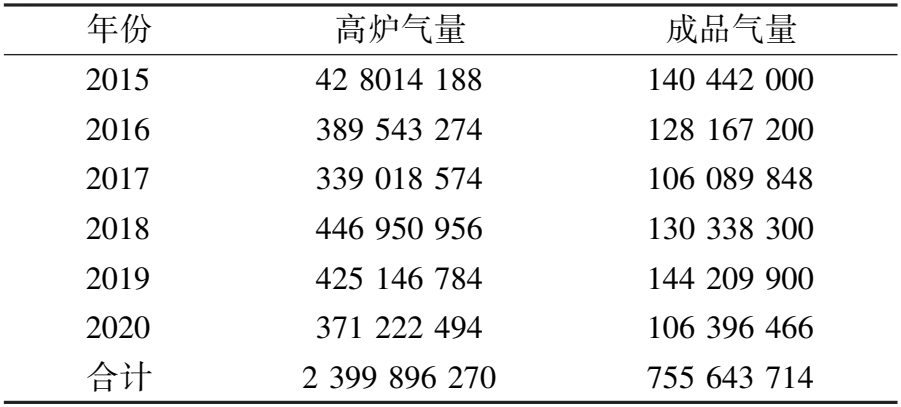

表4 2015-2020年煤气富化装置处理高炉煤气量 m3

1.2 高炉煤气一般应用流程

高炉煤气经重力除尘和干法除尘后,进入TRT装置,利用其压力能及余热发电,再送至热风炉、轧钢加热炉、发电锅炉等用户作燃料使用,产生的烟气根据污染物排放限值的要求,经净化处理后达标排放。

2 高炉煤气脱硫方案对比

高炉煤气的脱硫处理包括前端(燃烧前)脱硫和后端(燃烧后)脱硫,这两种方式均包含湿法和干法处理工艺,主要区别是待处理硫的形态和处理的气量不同。对比下述三种方案,前端干法脱硫工艺最优。

2.1 前端干法脱硫工艺

高炉煤气经重力除尘器、布袋除尘器、TRT装置后,接入水解装置,将高炉煤气中的COS和CS2转换为便于后续脱硫处理的H2S形态,再在脱硫装置中,利用干法脱硫将H2S脱除。干法脱硫是指采用固体吸附剂对含硫化合物进行吸收或吸附,吸附通常利用活性炭、分子筛“微晶材料”的微孔吸附作用,实现硫的脱除[2]。

特点:不影响TRT发电;无废液产生,处理系统密闭环保;脱硫精度高;工艺对硫含量波动的适应性好;属固定床工艺,可实现无人值守;水解剂、脱硫剂使用周期可达1年以上,便于操作和维护;使用后的水解剂、脱硫剂可再生循环利用。

2.2 前端湿法脱硫工艺

高炉煤气经重力除尘和干法除尘处理后,先通过水解装置将高炉煤气中的COS和CS2转换为H2S形态,再经TRT余能回收后,进行脱硫处理,湿法脱硫工艺较为成熟,脱硫剂可利用20%NaOH强碱性溶液,将煤气中的H2S脱除[3]。

特点:高炉煤气的温压降低影响TRT发电;产生较多废液;脱硫精度相对较低;中间产物Na2S2O3在高温条件下易分解为SO2,如处理不当或在高炉冲渣水沟无序排放,易造成二次环境污染;当煤气中硫含量波动时,需人工调整碱液用量;微量的中间产物Na2CO3和Na2S溶液易随煤气的温压降低而结晶析出,造成阀门堵塞。

2.3 后端脱硫工艺

高炉煤气经重力除尘和干法除尘后,进入TRT装置,利用其余热及压力能发电,再送至热风炉、轧钢加热炉、发电锅炉等用户作燃料使用。煤气在炉内燃烧后,硫化物转化为SO2,烟气进入脱硫装置(石灰石膏法、镁法、氨法等),经处理后达标排放。

特点:装置套数较多,随高炉煤气用户情况分散配置脱硫处理装置;项目投资及占地面积均明显偏大;系统运行维护复杂,需配备较多的运维人员。

3 衡钢高炉煤气脱硫处理情况

3.1 处理目的

衡钢轧钢加热炉所用燃料为外购天然气,为节省高价且紧缺的天然气资源,降低生产成本,衡钢2013年6月建成了一套高炉煤气富化装置。为保证CO吸附用的铜吸附剂使用周期达10年以上,需把高炉煤气中的硫含量脱除达到0.1 mg/m3以下。

3.2 技术原理

根据脱硫方案对比分析,为保证脱硫效果,同时不增加废液处理,衡钢高炉煤气富化装置采用了前端(燃烧前)干法脱硫工艺,具体技术原理为:在水解装置中,在催化剂作用下,煤气中含有的COS、CS2和水汽反应生成H2S和CO2,其反应方程式:

COS+H2O=H2S+CO2

(1)

CS2+2H2O=2H2S+CO2

(2)

反应产生的H2S在粗脱硫塔中被氧化,生成单质S,通过活性炭把大部分S元素吸附去除,再经后续精脱硫及除氧工序,使高炉煤气中的硫含量降到0.1 mg/m3以下,可实现满足高炉煤气富化装置原料气的品质要求。

3.3 水解催化剂及脱硫剂的选择和处理

水解催化剂分为中温(100~350 ℃)型和低温(20~80 ℃)型[4]。其中,中温型催化剂主要有铝基、钛基及其混合物等[5],要求温度和压力较高。中温型水解装置一般设置在TRT之前,但是不利于钢铁企业余压发电,同时对催化剂使用寿命也有影响。为了方便钢铁企业生产资源的回收利用,采用低温水解催化剂和以活性炭为载体的脱硫剂,在催化剂和脱硫剂失效后,可以把水解催化剂送炼钢作脱氧剂,把脱硫剂送烧结作碳粉使用(仅适用于烧结有脱硫设施的企业)。

针对钢铁企业的高炉煤气脱硫,综合考虑能源的回收效率和资源的再利用,在TRT之后设置低温型水解装置较为适宜。

3.4 处理流程

在高炉生产中,TRT后煤气的温度、水分、粉尘及发生量受到前端高炉、布袋除尘、TRT及煤气主管道喷淋冷却装置等运行状况的影响,为保证煤气富化装置后端CO吸附工序的工艺参数稳定,衡钢已建成的煤气富化系统采用如下预处理工艺流程:

高炉TRT后的低压含湿煤气→脱水→加压至0.25 MPa(G)→煤气温度调控→有机硫催化水解(2塔)→煤气温度调控→粗脱硫(3塔,煤气含硫量小于5 mg/m3)→精脱硫(2塔,煤气含硫量小于0.1 mg/m3)→除氧→完成预处理工序。

高炉煤气经上述粗脱硫处理工序后,煤气中硫含量已小于5 mg/m3,可满足燃烧后烟气SO2排放的环保控制限值要求。

3.5 催化剂及脱硫剂更换成本

有机硫水解催化剂的使用周期约1年半,两塔运行,每塔装填24 m3水解催化剂,更换一次成本约40万元。

粗脱硫塔填料约1.5年更换一次,精脱硫塔填料约2年更换一次,5个塔填料的更换需花费250万元左右,平均每个塔约50万元,6年一个周期。

按2015-2020年衡钢富化高炉的煤气量为2 399 896 270 m3,单位高炉煤气催化剂及脱硫剂费用为:[400 000×4+500 000×(3×4+2×3)]/2 399 896 270≈0.004 42元/m3。

4 结语

衡阳华菱钢管有限公司建设的高炉煤气CO富化装置设计高炉煤气处理量为67 000 m3/h,通过高炉煤气预处理后进入到PSA提纯装置中,将CO 体积浓度由21%左右提升到70%左右,于2013年6月投产第1套装置,2014年2月投产第2套装置,现已稳定运行近十年。在2015-2020年,处理高炉煤气量2 399 896 270 m3,产生富化煤气量755 643 714 m3,富化煤气用作轧钢加热炉的燃料气体。