基于渐开线齿轮轮廓修形的疲劳寿命分析

吕建锋,聂晓根,盛裕民,黄汉阳

(福州大学 机械工程及自动化学院,福建 福州360108)

0 引言

齿轮传动是众多机械设备中应用最广泛的传动方式,因此齿轮失效带来的影响也很大。实际生产中通过齿轮修形可以有效提高齿轮的强度,增加齿轮使用寿命。国内外学者在齿廓修形中做了大量研究。李敦信[1]指出,任何一种齿廓修形方法都会因为齿轮接触对受载变形产生齿廓平衡变化,并提出了新的平衡条件。

齿轮传动是一个动态过程,这个过程所产生的变形和误差必然会随着齿轮修形而变化,从而改变啮合传动过程的动态特性。因此,为了保证齿轮修形方法的效果,就需要对齿轮啮合进行动力学分析。李学志等[2]对齿轮动力学性能和修形进行研究,基于不同修形方法得到修行前后啮合动态应力变化图,为齿轮动力学分析提供有效依据。SANKAR等[3]通过ANSYS软件建立齿轮啮合对,分析前后应力分布,证明了齿廓修形可以提高齿轮强度。

本文介绍一种新的齿廓鼓形方法,在齿廓方向上,从齿根和齿顶开始分别向分度圆位置微量鼓形,形成一条新的齿廓,按照此齿廓鼓形方法建立渐开线齿轮的齿廓鼓形数学模型,通过UG建立三维模型,使用ANSYS Workbench中的瞬态动力学模块分析齿轮接触啮合过程中的应力和应变,并结合Workbench中的Fatigue Tool模块对修形前后齿轮的寿命进行预测与比较,验证修形方法的有效性。

1 齿廓鼓形数学模型建立

1.1 渐开线轮廓参数方程计算

在平面上,一条动直线(发生线)沿着一个固定的圆(基圆)做滚动的过程中,此直线上任一点的轨迹,就是这个基圆的一条渐开线[4]。若基圆半径为rb,以基圆圆心为原点建立直角坐标系,则在直角坐标系下渐开线的参数方程为

(1)

式中σ是定点与圆心连线和x轴之间的夹角,是渐开线展角与压力角之和。

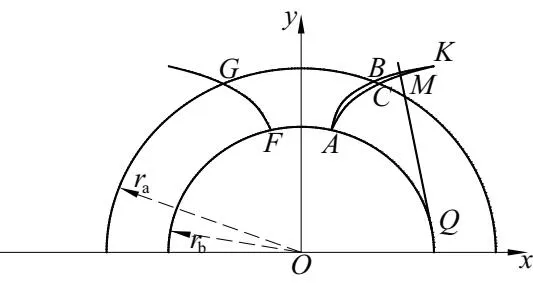

渐开线直齿圆柱齿轮的端面截形是渐开线,如图1所示。

图1 渐开线齿轮齿廓形成原理图

BE和FH是渐开线齿轮的一对齿廓渐开线,关于ym轴对称,AK是标准渐开线AK绕原点旋转一个β角度后形成的,渐开线齿轮的渐开线齿廓AK的参数方程可由下式求得:

(2)

因此渐开线直齿圆柱齿轮的渐开线齿廓参数方程为

(3)

由图1可知β角是1/2θ1角与θ角之差,其中θ1角是渐开线齿轮的一个齿槽对应分度圆圆弧的圆心角,若齿轮齿数为Z,则θ1=π/Z。θ角是渐开线的展角,由渐开线的定义可知θ=tanαk-αk,αk是齿轮压力角,标准安装齿轮压力角为20°。因此,标准渐开线绕原点旋转至齿廓渐开线的旋转角度计算公式为

(4)

1.2 鼓形计算

本文提出的渐开线齿轮齿廓鼓形修形方法,是在保证原有的渐开线传动性能的前提下提高渐开线齿轮的强度,具体鼓形修形思路如下:上述渐开线齿轮的渐开线参数方程是一个只与参数σ相关的方程。因此,每一个σ有且只有一个与其一一映射的方程数值,图2为齿轮的渐开线齿廓示意图。

图2 齿轮的渐开线齿廓示意图

图2中C点是渐开线上任一点,过C点做基圆的切线切基圆于Q点,由渐开线的形成原理可知弧BQ与弦CQ长度相等,设线段OC的长度为r,则有:

(5)

基于这个原理,将σ作为横坐标将渐开线展开,起点是渐开线在齿轮齿根圆半径对应的σ值,设为σ1,终点是齿轮齿顶圆对应的σ值,设为σ3,再取齿轮分度圆半径对应的σ值,设为σ2,如图3所示。

图3 鼓形原理图

以参数σ为横坐标,鼓形量h为纵坐标建立坐标系,半径分别为r1和r2的圆弧交横坐标于σ1和σ3并相切于σ2,给定分度圆处鼓形量h0,两圆弧的圆心坐标分别为(σ2,h1)和(σ2,h2),则根据已知条件可以通过下列方程组求解两端圆弧的半径以及h1、h2的值为

(6)

代入已知点坐标以及相切条件可知两圆弧方程为

(7)

通过上式可知,在σ1至σ3范围内,任意σ值都有与其唯一对应的鼓形量h,如图4所示。按照映射关系,在渐开线的法线方向将鼓形量加上形成鼓形曲线AB。

图4 齿廓鼓形对比图

由渐开线的形成原理,可知线段MQ即渐开线法线方向,则渐开线法线的单位向量求解式为

(8)

在MATLAB仿真软件中对σ1~σ3区间取1 000个点,分别代入式(7)中可以求得任意σ值对应的鼓形量h,再将鼓形量h与单位向量相乘可获得横纵坐标的增量,与渐开线上相对应σ值的点坐标相加就可获得σ1~σ3区间内均匀的点,拟合就可获得鼓形曲线。图5为分度圆鼓形量h0取0.005时的齿根部分鼓形曲线与渐开线对照图。图中右侧是齿廓渐开线,左侧是鼓形线。同理也可以获得抛物线的鼓形曲线,此处不再赘述。

图5 MATLAB仿真的渐开线与鼓形曲线

2 齿廓鼓形齿轮建模

为了充分利用各种软件的优点,经常需要在不同软件之间进行数据的传递。本文通过MATLAB软件对鼓形曲线进行建模,将齿根至齿顶范围内的σ值按照0.001的分度取点,按照上述计算方法得到各个σ值对应的鼓形量,最后得到鼓形曲线的均匀散列点,将这些散列点保存为dat文件,便于实现MATLAB和UG软件间的数据传递。

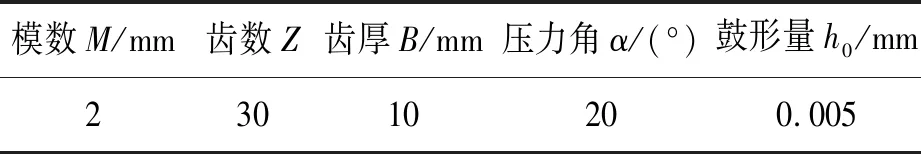

在MATLAB中分别建立好圆鼓形曲线和抛物线鼓形曲线的数学模型,按照表1参数输入后获得对应齿轮的鼓形曲线的散列点,将这些均匀散列点输出为dat文件保存。

表1 渐开线齿轮参数表

在UG10.0中分别导入保存的dat文件,拟合均匀散列点获得拟合曲线。在得到拟合的近似渐开线的鼓形曲线后,按照MATLAB计算结果画好齿根圆、齿顶圆和分度圆,齿根过度圆弧半径按照GB/T 1356—2001标准取0.38M,即0.76mm,再经过UG阵列、修剪等命令绘制如图6中所示齿轮的草图轮廓,完成草图绘制。经过拉伸、孔命令等指令后得到图7所示的鼓形齿轮三维模型。

图6 齿轮模型草图 图7 齿轮三维模型

保存零件图,在UG中新建装配图,将两个同样的圆鼓形齿轮按照接触、对齐以及距离约束装配好,按照同样的装配方法将抛物线鼓形齿轮以及UG中通过GC工具箱生成的同参数标准渐开线齿轮装配好。图8为通过上述建模及装配方法得到的抛物线鼓形齿轮的装配图。

图8 一对啮合的抛物线鼓形齿轮

3 有限元实验结果分析

基于上述疲劳分析理论,在Workbench平台对齿轮对做瞬态动力学分析,将建立好的齿轮啮合模型分别导入Workbench中,添加合适的约束以及边界条件,并最终对Fatigue Tool模块计算结果进行齿轮寿命分析。

3.1 瞬态动力学分析过程

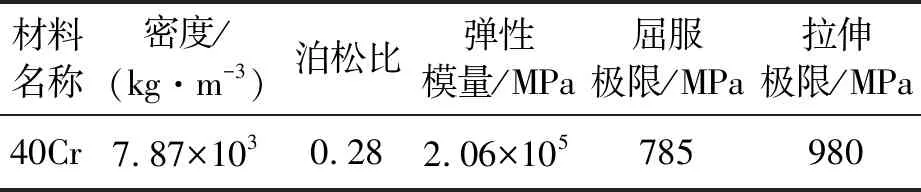

在进行瞬态动力学分析之前,需要设置齿轮本身的属性,常用的齿轮材料有钢、铸铁和非金属材料以及一些性能好的合金材料,本文使用的材料是40Cr,齿轮材料特性如表2所示。

表2 齿轮材料特性表

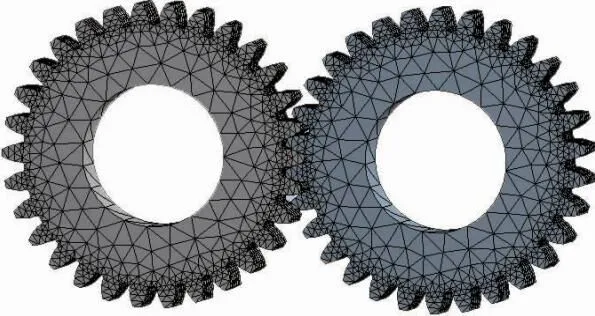

借助Workbench的Transient Structural瞬态动力学求解模块,将建立好的模型分别导入到Workbench中,使用Named Selection方法设置主动轮和从动轮的接触面为齿轮所有轮齿的两个侧面,采取轮齿上的网格进行加密而齿轮中心部分网格稀疏的方法,将接触面区域网格划分为2mm,其余部分采用5mm网格,选择六面体为主的单元划分方法,得到节点数为52 260,单元数为29 752[5],如图9所示。

图9 啮合齿轮网格划分

齿轮瞬态动力学分析的关键是初始载荷步长和加载约束的设置。为了便于结果收敛,设置计算时间为1s,将1s按步数分成25~250个子步,初始子步设置为20步,最小子步设置为25步,最大子步设置为250步,其他保持默认设置;接触设置中选择设置好的齿轮接触对,接触方式为有摩擦接触Frictional,摩擦因数设置为0.2,法向刚度系数设置为1,设置每次迭代以及自动二分,打开大变形Large Deflection,关闭弱弹簧Weak Springs,其余保持默认;根据齿轮副运动状况,对主动轮和从动轮均设置为绕z轴旋转的转动副,其余自由度均约束为0,主动轮施加5rad/s的转速,从动轮施加12 000Nmm的转矩[6]。

3.2 瞬态动力学结果分析

通过对鼓形齿轮副以及标准齿轮副进行瞬态动力学分析,得出如图10所示的齿轮啮合过程中的等效应力云图、等效应变云图。从图中可以看出,啮合过程中的最大等效应力分布主要集中在齿轮节线以及齿轮的齿根处,这与实际情况相符合。齿轮齿根部的应力集中将导致齿轮齿根处裂纹和断裂的发生。当安全系数取1.2时,许用应力[σ]=654MPa,由图10可知齿轮所受最大应力小于许用应力,满足强度要求。且圆鼓形齿轮的最大应力和应变在3组齿轮副中最小,抛物线鼓形齿轮稍大,标准齿轮的最大应力应变最大。

图10 齿轮瞬态动力学分析结果

3.3 齿轮寿命分析

本文使用Workbench自带的寿命分析模块Fatigue Tool对3对啮合齿轮做寿命分析。图11是齿轮寿命分析流程图,本文主要论证渐开线齿轮两种曲线鼓形方法的可行性,选用默认的循环载荷类型Fully Resversed,选择古德曼修正理论。材料的特性主要包括材料的屈服强度以及S-N曲线等参数,40Cr的材料S-N曲线如图12所示[7]。

图11 疲劳寿命分析流程图

图12 材料的S-N曲线

由于疲劳的载荷数据为瞬态动力学分析计算所得,将疲劳因子和载荷应力因子设为1,选择分析类型为stress life,得到如图13所示疲劳寿命云图。由图可知齿轮对的最低寿命都集中在齿轮节线和齿根部,与应力、应变云图相对应,符合实际,且标准齿轮最低寿命最小仅1.383 9×106次,抛物线鼓形齿轮最低寿命1.688 1×106次,圆鼓形齿轮最低寿命2.221 6×106次为最高。由此可见通过本文提出的齿廓鼓形修形可以有效提高齿轮的使用寿命。

图13 齿轮疲劳寿命分析结果

4 结语

1)本文利用Workbench和Fatigue Tool对40Cr材料的直齿轮进行了疲劳建模和寿命预测。

2)按本文所提轮齿修形方法,修形后齿轮的应力、应变集中位置并未改变,仍然集中在齿轮节线以及齿根处,且没有超过许用应力,符合实际标准。

3)研究表明圆鼓形齿轮的疲劳寿命要比抛物线鼓形齿轮的疲劳寿命高,且都高于标准齿轮。研究方法为提高齿轮性能提供了一种可借鉴的优化设计方法。