基于在线检测和动态成型前端模块的工艺研究

徐超,吴何畏,黄海

(1. 湖北文理学院 机械工程学院,湖北 襄阳 441053;2. 比亚迪汽车工业(深圳)有限公司 技术中心,广东 深圳 518118)

0 引言

前端模块(front-end module,FEM)是集成汽车前端零部件的系统零件,作为骨架,集成了汽车前端保险杠、防撞梁、前大灯、冷凝器、散热器、机盖锁等大量零部件,广泛应用于传统燃油和新能源汽车。从尺寸链的角度来看,车身的尺寸累积偏差会通过前端模块转移叠加至安装在其上的零件[1]。公差的累积会带来车辆行驶安全风险,也会导致车辆外观间隙面差、装配美学功能降级或失效等一系列的功能失效问题。

1 前端模块应用概述

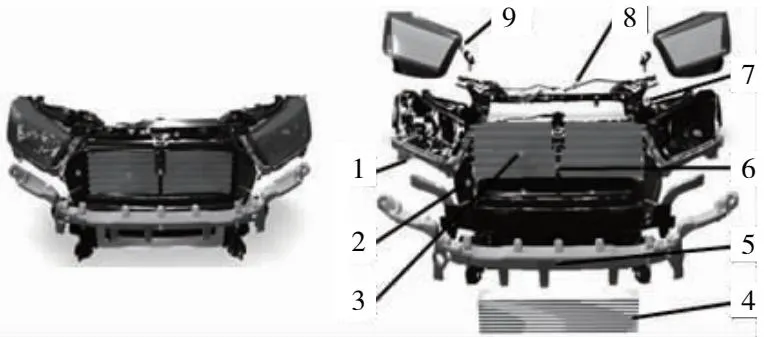

典型前端模块如图1所示,其集成了前大灯、行人保护横梁等部件。

1—前大灯支架;2—空气扰流板;3—主动进气格栅;4—冷凝器;5—行人保护横梁;6—主动格栅执行器;7—引擎盖缓冲块;8—引擎盖解锁拉索;9—前大灯。

前端模块涉及安全、照明、热管理和空调等子系统,集成度高、开发周期长。为了保证零部件安装的固定强度和轻量化,前端模块通常采用钢塑复合件,加工过程需要应用冲压、注塑、焊接和胶结等多种工艺,调试周期长;其与车身合拼时存在局部基准到车身基准的转换,在车身基准下的尺寸缺陷和装配误差大。

通常在车身上设置前端模块的装配点,两者之间的直接装配关系如图2所示,其安装孔和安装面的位置难以保证精准。经历冲压和焊装工艺过程后,累积的单件和过程公差如图3所示。通过公差模拟所得该处的公差达到±2.3mm,不能够满足前端模块±1.5mm的精度要求。

1—前端模块框架在车身上的左侧安装点;2—前端模块框架;3—车身;4—前端模块框架在车身上右侧安装点。

图3 前端模块车身安装面所经历的工序过程公差累积

2 系统设计

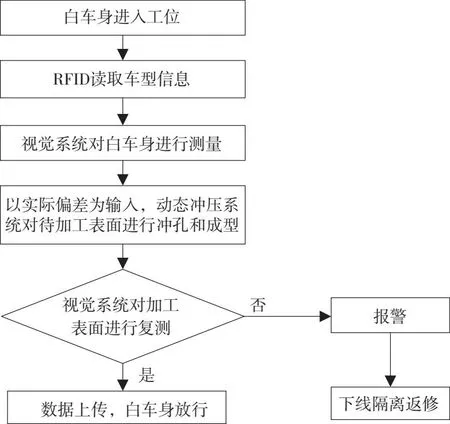

某厂一生产线生产某平台系列车型,系统规划如下:1)设计采用RFID读取滑橇上的车型信息,调取系统中对应车型数据,实现不同车型的白车身测量和冲压的需求[2];2)由于作业区域存在焊接烟尘和光污染,设计采用视觉测量系统的结构光作为测量成像光源,消除光污染的影响,使得系统具有鲁棒性;3)设计采用Profibus总线实现数据流传递,使系统具备同时进行测量和作业的功能[3]。工艺流程如图4所示。

图4 工艺流程图

在线检测与动态成型工位设计在白车身侧围合拼完成之后,共用前序工位的线体,线体上的滑橇能够单独前进和后退、顶起和落下,也能够整体顶起定位和落下放置。考虑到返修可能性,前后各设计了一个缓冲工位,提高了工位的驾动率,减少了后续工位的等待时间。系统结构如图5所示。

1、2—测量机器人; 3—测量过渡框架;4、6—冲压机器人;5—线体。

2.1 在线检测系统设计

系统利用投影设备将单位像素宽度的光栅投射到待测零件表面,通过成角度相机拍摄得到像素图像,采用双目视差原理[4]计算出光栅的中心坐标,利用迭代法对所得到的每一个像素点的三维坐标进行拟合,得到三维点云,再通过提取、拟合点云中面和孔特征与理论数模比对,获取实际的偏差值[5]。

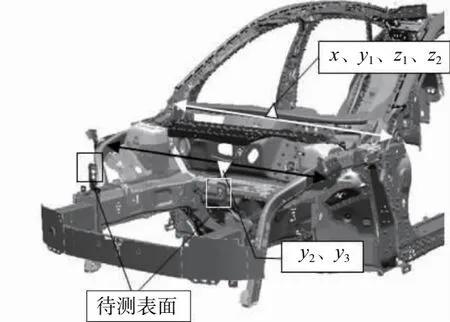

硬件选用ABB 3DQI系列,此外还包括滑橇信息识别器RFID、监视报警装置和辅助光源。设计了两台设备同时对左侧、右侧和前方进行测量,测量坐标系如图6所示。

图6 测量坐标系的建立

设计选用左、右侧围前主基准孔和翼子板加强板副基准孔作为测量基准坐标,以孔位的z方向作为z方向基准。左、右相机分别对车身拍摄得到不同区域的点云,通过固定在线体上的测量参考点,将两台相机在多个位置测量所得到的点云进行拼接得到完整的点云。

在测量软件中建立测量宏程序,其主要的功能如下。

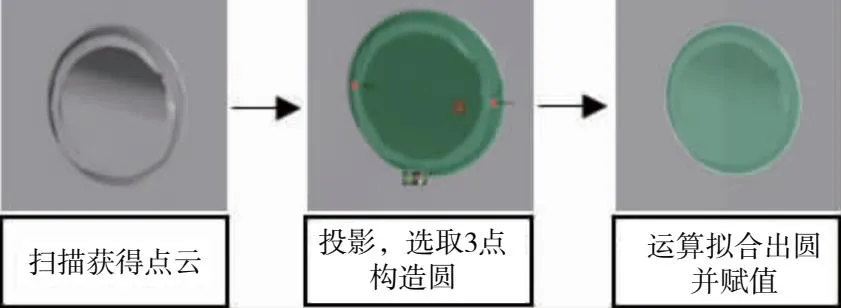

首先,提取点云中的基准特征,并将基准特征对齐到车身坐标,即将理论位置坐标赋值给该特征。以孔的对齐为例,将孔投影到拟合平面,以投影区域的边界点为空的边缘特征点,再通过形态学算子随机提取3点构造出圆[6]。其提取过程如图7所示。然后,分别提取点云上的孔和面特征,并且和理论值进行对比,得到实际偏差。

图7 点云圆特征提取赋值过程

2.2 动态成型工艺设计

所采集的工件表面实际偏差值,通过设备I/O传输至PLC并下发给冲压工作站,机器人以冲压设备凹模上的凹模套中心为坐标系的原点进行标定。首先,冲压设备上下模打开,机器人抓取冲压设备运行到凹模架和零件表面贴合位置;然后,控制可移动式凹模仁运动到车身坐标的理论位置,凹模仁移动调整量如式(1)所示,凸模进给,进行前端模块安装点的冲孔和拉延成型。

Ladjustment=Nnonimal-Aactual

(1)

设计选用TÜNKERS Nut Form and Pierce端拾取设备和机器人配合进行作业,该设备采用电液伺服,能够提供最大300 kN的成型力。成型过程如图8所示。

1—凹模架;2—可移动式凹模仁;3—零件;4—冲头;5—凸模。

工件为加磷高强度用冷轧钢HC260P,抗剪切力350MPa,厚度1.5mm,需要冲裁尺寸为14×14mm的两个孔,在线冲裁力计算[7]如式(2)所示。

P=τLtK=350×112×1.5×1.1=64 680 (N)

(2)

式中:τ为材料抗剪强度;L为冲裁孔的周长;t为板材的厚度;K为安全系数。

3 系统组态

3.1 机器人之间的坐标传递

工装坐标系对于每个车身都是固定不变的,工装落位之后会通过激光追踪仪使用夹具上的基准孔建立坐标系,工装坐标系和车身坐标系是一致的。机器人坐标的建立,是通过机器人走10个点位,使用徕卡激光测量机器人法兰盘上的固定点,得到坐标转换矩阵,将机器人坐标和工装坐标绑定。

本文所述的冲压零件坐标是根据3D扫描的RPS点来建立的,机器人的冲压行进轨迹是相对于初始化的零件坐标系进行示教。

首先通过视觉系统,获得初始RPS点的实际值,通过实际值建立图6的零件坐标系。零件坐标系相对于初始坐标系,获得转换矩阵(Offset Matrix),如式(3)所示。这个矩阵转换成(x/y/z/Rx/Ry/Rz)6个轴值;6个轴值传递给机器人,对初始坐标进行平移和旋转,从而得到冲压机器人执行轨迹的实际“子坐标系”(图9)。

图9 视觉机器人和冲压机器人坐标传递关系

(3)

3.2 通信网络设计

采用Profibus现场总线作为通信协议,这是运用较为广泛的总线之一。PLC测量机器人控制系统、在线冲压机器人控制系统、工业计算机通过Profibus总线进行连接,集成工业计算机操作站通过可视化屏幕对系统进行操作和作业过程结果进行监控。工业计算机与数据库通过Ethernet连接,将最终的测量结果上传至数据库。

4 结果分析验证

4.1 节拍达成验证

经过实际生产节拍统计,动态冲压工位在不同车型的生产节拍均能够满足110s的节拍要求。该工站和前序后续工站的PLC通信正常,未造成前后工位的非计划停机。

4.2 尺寸精度达成验证

经过实际调试,对动态成型孔的x、y、z方向上三坐标测量值进行了长期跟踪:

公差要求为:±1.5mm;

实际达成中值:-0.47;-0.50;+0.08;-0.17;-0.17;+0.09;

实际达成PPK:1.36;1.18;1.91;2.69;1.84;2.78。

结果表明:PPK值中除1.36有待分析和观察之外,该设计能够明显地改善前端框架在车身上安装点的尺寸精度问题,测量结果跟踪图如图10所示。

图10 测量结果监控数据

5 结语

本文阐述了针对前端模块的在线检测和实时动态调整,该设计能够显著改善公差积累所带来的偏差,其应用不仅限于前端框架,在白车身尾门安装点等尺寸链较长场合均可以运用。由于生产现场复杂多样,测量系统自身的误差而导致的线性和偏倚值如何补偿,因本文篇幅所限,不再赘述。