典型载荷下钻具接头螺纹强度分析

万 夫 于佩航 孙刚强 张 健

(中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院)

0 引 言

钻柱失效问题是目前各大油田遇到的主要问题之一[1-2]。据不完全统计,全国各油田每年发生的钻具失效事故达数百起。我国西部油田一口井的成本约几千万元甚至上亿元人民币,任何因钻柱失效导致的井眼报废都将造成巨额损失。钻柱事故统计分析表明,多数失效出现在螺纹连接部位[3-5],可见钻具螺纹连接部位是钻柱的薄弱环节[6-8];同时随着深井、超深井数量日渐增多,钻具接头在使用中逐渐暴露出一些问题,这些问题也导致钻头接头出现断裂现象[9-11]。此外,钻具接头的密封性能也不理想,刺漏和密封失效现象时有发生[12-14]。对钻具接头受力情况进行强度分析是确保钻井安全的重要措施,对保证钻具结构安全性、减少安全事故和降低经济损失具有重要意义。本文针对API 标准钻具螺纹接头,依据其实际使用中的载荷环境和制造及维修造成的尺寸偏差,探究上扣扭矩载荷或复合载荷(拉伸、扭转和弯曲)作用下,不同螺纹连接类型的强度分布情况;同时,结合生产中钻铤断裂失效案例分析其失效原因,以期为钻具螺纹的合理使用提供理论依据。

1 钻具接头螺纹模型建立

1.1 载荷工况及螺纹连接类型

2种典型载荷工况如下:①对不同螺纹连接类型进行上扣扭矩作用下的应力分布特征分析,这里采用DS-1标准中扭矩的50%进行上扣,即25.79 kN·m;②在上扣扭矩作用下,继续施加1 000 kN的轴向拉伸载荷,并且施加弯矩(按每30 m狗腿度6°计算弯矩)载荷,分析复合载荷作用下不同接头螺纹的应力分布特征。

不同螺纹连接形式如下:①API标准钻具接头螺纹;②锥度(0.128和0.205)不同的API标准钻具接头螺纹;③内螺纹长度(125.80和134.56 mm)不同的API标准钻具接头螺纹;④API标准应力减轻结构钻具接头螺纹。

1.2 模型构建

在不影响分析精度的前提下,对有限元分析引入以下假设:①材料为各向同性;②不计小螺纹升角的影响,将接头螺纹结构看成是轴对称结构,采用轴对称方法进行求解;③由于施加弯矩导致的每30 m狗腿度仅为6°,而钻具接头尺寸不足0.2 m,所以弯曲变形可以忽略;④不考虑动摩擦,认为螺纹连接面和台肩连接面在接触过程中的摩擦始终保持不变,其中螺纹面接触的摩擦因数为0.08,台肩面接触的摩擦因数同为0.08。为提高求解精度,将模型用四边形单元(轴对称)进行划分。有限元整体模型单元尺寸为2 mm,螺纹连接局部单元尺寸为0.5 mm,单元数目量级为10 000。建立的螺纹连接网格模型如图1所示。

图1 钻具接头螺纹连接网格划分Fig.1 Grid division of tool thread connection

1.3 载荷施加方法

在上扣过程中用于平衡扭矩的载荷由3部分组成:①螺纹面由于挤压产生的摩擦力;②台肩面由于挤压产生的摩擦力;③旋进挤压产生的变形能。在弹性范围内,上扣扭矩T与台肩面挤压力F存在如下近似关系[15]:

(1)

式中:T为钻具接头上扣扭矩,N·m;P为螺纹螺距,m;f为摩擦因数,f=0.08;θ为螺纹牙形半角,(°),取θ=30°;Rt为螺纹平均节圆半径,m;Rs为台肩面平均半径,m。

由于采用轴对称分析方法,忽略了螺纹升角,所以在有限元分析时无法直接施加上扣扭矩。为解决该问题,采用的处理方法是“逐次逼近法”,即假定在施加上扣扭矩作用下,内外螺纹产生一个旋进转角(设定初值);根据转角计算台肩过盈量和螺纹过盈量;有限元分析求解螺纹接触载荷和台肩面接触载荷,根据摩擦因数计算出等效扭矩值;将计算扭矩值和上扣扭矩对比,调整转角直至计算扭矩和上扣扭矩误差在合理范围内。

钻具接头材料选用4145H(42CrMo),其力学性能参数如下:屈服强度827.4 MPa,抗拉强度970.0 MPa,弹性模量206 GPa,泊松比0.30,伸长率0.15。

2 钻具接头螺纹强度有限元分析

2.1 API标准接头螺纹

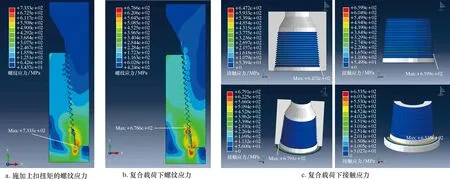

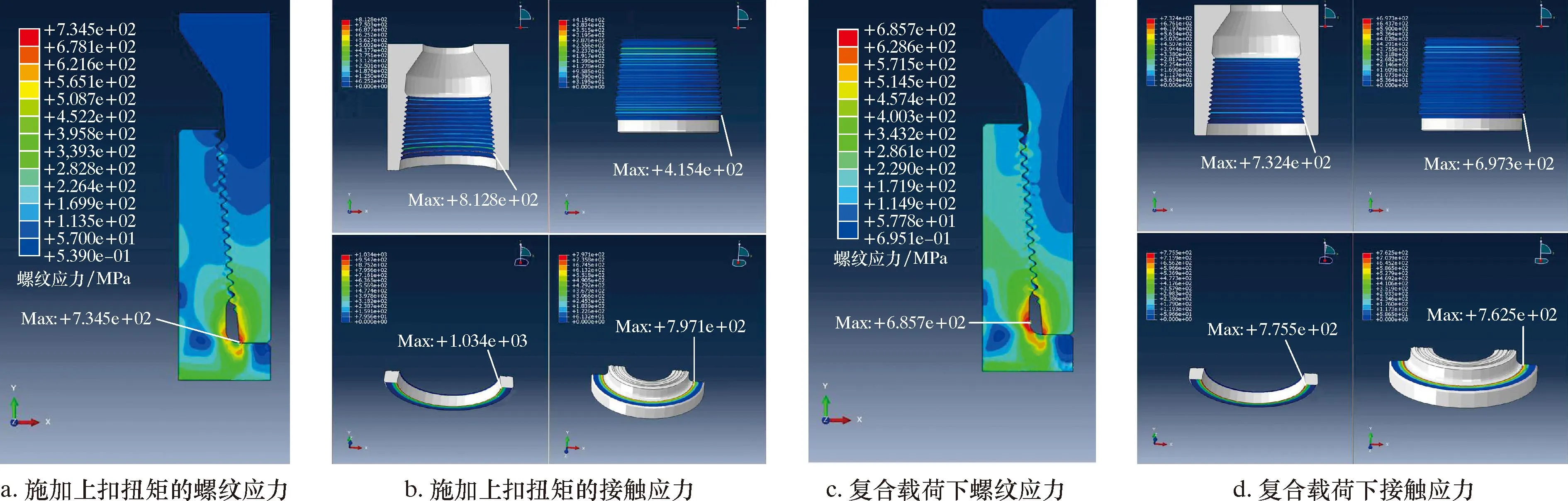

针对模型设定上扣扭矩为25.79 kN·m,接头的von Mises应力分布和接触应力云图如图2所示。从图2a可见,接头连接的高应力区出现在台肩局部以及距离台肩最近的2个螺纹。由于台肩过盈挤压,使得靠近台肩的几牙螺纹承受很大的应力,远离台肩的螺纹受力逐渐减小。在上扣扭矩作用下,接头未达到屈服极限,最大应力为733 MPa,出现在台肩面内侧,结构满足强度要求。距离台肩较近的2牙螺纹处于较高应力水平,在长期复杂载荷作用下,出现强度破坏或疲劳断裂的可能性较大。再施加1 000 kN 拉力和相应的弯矩(按每30 m狗腿度6°计算),如图2b所示。由于拉伸载荷(54.3 MPa)和弯曲载荷均较小,相比只施加扭矩,接头的应力水平变化不显著。通过对比可发现,拉伸载荷减弱了台肩挤压作用,使台肩处应力最值降低至676 MPa;而螺纹面的应力水平由于拉伸载荷作用而提高,尤其是靠近台肩的几个螺纹较为明显,容易出现断裂问题。由图2c可以看出,外螺纹面最大接触应力增大至660 MPa,台肩接触面最大接触应力减小至654 MPa。

图2 螺纹应力分布与接触应力分布Fig.2 Distribution of thread stress and contact stress

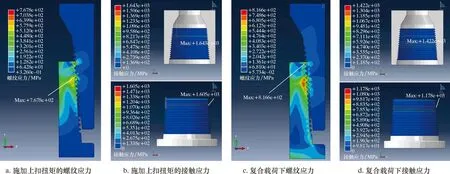

图3 外螺纹锥度为0.128时螺纹应力分布与接触应力Fig.3 Thread stress distribution and contact stress at the external thread taper of 0.128

2.2 螺纹锥度对强度的影响

在锥度不合格的情况下,螺纹因啮合问题,在上扣扭矩作用下无法实现完全“上紧”状态。目前多数钻具螺纹锥度为1∶6,即0.167。当外螺纹锥度为0.128时,施加上扣扭矩,螺纹有2~3牙未接触。当外螺纹锥度为0.205时,施加上扣扭矩,螺纹会完全旋入,且相比标准螺纹过盈量增加至0.624 mm。

2.2.1 外螺纹锥度0.128时强度分析

当外螺纹锥度为0.128时,接头应力分布如图3a所示。从图3a可以看出,螺纹未完全旋入且远离台肩的螺牙有部分接触,靠近台肩处的螺牙并未实质接触。应力最大值位于外螺纹前端第4个螺牙根部,最大应力为768 MPa,螺纹接近屈服状态。台肩不会发生接触。这种工艺误差下结构密封性较差,且螺纹面并没有完全利用,实际工程中可使用性较差。图3b为接触应力云图。螺纹面接触应力最大的位置位于第4个螺牙根部,外螺纹最大应力为1 605 MPa,对螺牙产生了强烈的挤压作用,螺牙根部极易产生断裂失效。在施加拉伸和弯曲载荷后,拉伸载荷增加了螺纹面应力水平,最大应力达到817 MPa,接近屈服状态,螺纹屈服破坏的可能性增加。接头其他部位的应力水平也有一定程度提高,但提高幅度较小,如图3c所示。另外,外螺纹面最大接触应力增大至1 178 MPa,螺牙挤压情况严重,如图3d所示。

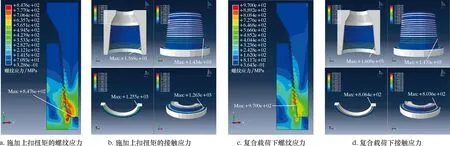

2.2.2 外螺纹锥度0.205时强度分析

当外螺纹锥度增加至0.205时,螺纹完全旋入后,远离台肩面的螺纹面并未接触。继续施加推荐上扣扭矩,将导致过盈量较API标准螺纹结构增加。相比标准螺纹,台肩处的应力水平显著增加,台肩接触面的最大应力达到848 MPa,出现一定面积的屈服现象,如图4a所示。台肩附近的螺纹连接应力水平相比API标准螺纹也有显著提高,前4个螺牙达到屈服状态,螺牙可能出现屈服大变形甚至是断裂破坏,结构强度风险显著增加。此外,这种连接结构由于从外观和旋入状态均较难发现锥度偏差,增加了排查难度,同时会显著恶化结构承载能力,加速结构失效。

从接触应力云图(见图4b)可以看出,距离台肩较近的4个螺纹面接触应力处于较高水平,外螺纹最大应力为1 434 MPa。台肩接触面也处于很高应力水平,最大接触应力为1 263 MPa,位于靠近台肩内侧附近。继续施加拉伸载荷和弯曲载荷后,台肩附近的螺牙应力水平有所提高,距离台肩面最近螺牙的应力水平提高至970 MPa,材料出现断裂失效,螺牙屈服范围也有一定程度的扩大,螺纹连接强度失效风险增加,如图4c所示。从接触应力云图可以看出,外螺纹面最大接触应力增大至1 470 MPa,台肩接触面最大接触应力减小至804 MPa,如图4d所示。

图5为螺纹锥度对强度影响的分析。由图5可知,无论螺纹锥度减小还是增大,均对螺纹结构强度产生显著不利影响,当锥度增大为0.205时,在复合载荷作用下应力已达到材料破坏强度,出现断裂失效风险。

图4 外螺纹锥度为0.205时螺纹应力分布与接触应力Fig.4 Thread stress distribution and contact stress at the external thread taper of 0.205

图5 螺纹锥度对强度影响的分析Fig.5 Influence of thread taper on strength

2.3 螺纹长度对强度的影响

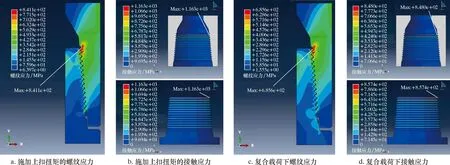

2.3.1 内螺纹长度125.80 mm时强度分析

接头内螺纹长度减少至125.80 mm施加上扣扭矩时,由于内螺纹长度不够,导致台肩之间无法接触,所以由螺纹承受上扣扭矩的作用力,进而导致螺牙出现较高的断裂风险,最大应力为841 MPa,如图6a所示。

图6 内螺纹长度125.80 mm时螺纹应力分布与接触应力Fig.6 Thread stress distribution and contact stress under the internal thread length of 125.80 mm

从接触应力云图(见图6b)可以看出,两者接触面应力没有显著变化,外螺纹面最大接触应力为1 163 MPa,接触应力分布和最大接触应力都与API 标准螺纹显著不同。当继续施加拉伸载荷和弯曲载荷时,由于拉伸载荷的卸载作用,接头螺纹连接应力水平有所下降,最大应力为686 MPa,如图6c所示。同时,螺纹连接面接触应力也有所减小,外螺纹面最大接触应力为858 MPa,但是相比API 标准螺纹,接触应力仍处于较高水平,如图6d所示。

2.3.2 内螺纹长度134.56 mm时强度分析

内螺纹长度134.56 mm时螺纹应力分布与接触应力如图7所示。从图7a可知,接头内螺纹长度增加至134.56 mm 时施加上扣扭矩,结构应力水平变化不大,最大应力为743 MPa。从图7b可知,对比API 标准螺纹,两者接触面应力没有显著变化,外螺纹面最大接触应力为607 MPa,台肩接触面最大接触应力为916 MPa。继续施加拉伸载荷和弯曲载荷,接头螺纹连接应力水平稍有改变,最大应力为677 MPa,如图7c所示。螺纹连接面的接触应力仅有少许变化,外螺纹面最大接触应力为670 MPa,外螺纹台肩接触面最大接触应力为695 MPa,如图7d所示。

图7 内螺纹长度134.56 mm时螺纹应力分布与接触应力Fig.7 Thread stress distribution and contact stress under the internal thread length of 134.56 mm

图8为螺纹长度对强度影响分析。从图8可知,螺纹长度的减小导致螺纹承受上扣扭矩作用力,进而造成螺纹应力升高,因此螺牙出现断裂风险较高。另外,螺纹长度的增加对螺纹受力影响较小。

图8 螺纹长度对强度影响分析Fig.8 Influence of thread length on strength

2.4 应力减轻结构对强度的影响

图9 钻具螺纹应力减轻结构Fig.9 Tool thread stress relieving structure

应力减轻结构如图9所示。当采用应力减轻结构施加上扣扭矩后,接头结构均表现出较好的应力减轻作用,距离台肩附近的螺牙应力集中现象得到显著改善,外螺纹台肩附近的应力水平明显下降,如图10a所示。虽然连接结构的最大应力略有增大,但出现在内螺纹前端尖锐区域,对结构安全性影响较小。同时,外螺纹接触面的接触应力下降至415 MPa,挤压载荷显著减小,台肩接触面的接触应力为791 MPa,低于API 标准螺纹,如图10b所示。

图10 应力减轻结构下的螺纹应力分布与接触应力Fig.10 Thread stress distribution and contact stress under stress relieving structure

继续施加拉伸载荷和弯曲载荷时,接头结构仍表现出较好的螺纹应力减轻作用,而台肩附近的应力水平略微有所提高,达到686 MPa,如图10c所示。此外,施加拉伸载荷后螺纹连接面的接触应力有所提高,外螺纹接触面的接触应力为697 MPa,台肩接触面的接触应力为763 MPa,高于API 标准螺纹,如图10d所示。

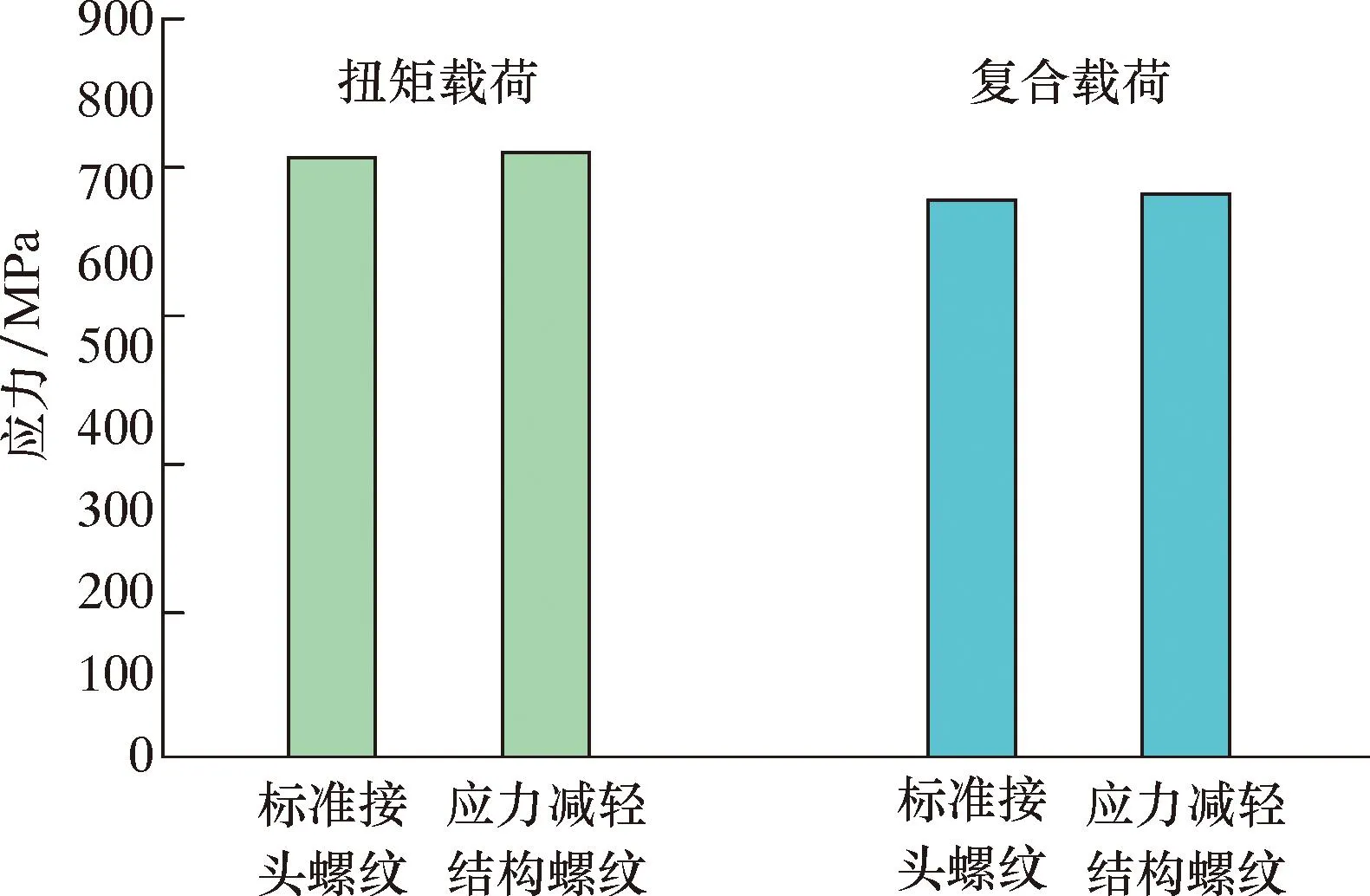

结合图11可知,应力减轻结构的采用虽然对降低结构应力影响较小,但是该结构改变了应力分布情况,对避免螺纹断裂失效起到了积极作用。

图11 应力减轻结构对强度的影响Fig.11 Influence of stress relieving structure on strength

3 钻铤失效分析

3.1 宏观形貌分析

失效钻铤内螺纹样品总长95 mm,钻铤外径162.1 mm。图12为失效钻铤的宏观形貌图。从图12a可以看出,钻铤外壁存在数道较深的环向划痕,这是专用工具在打捞过程中对其造成的打捞痕迹。另外,钻铤断口边缘已被碰伤,由于钻井液的冲刷作用,部分区域已表现出光滑发亮的状态,如图12b所示。靠近断口的螺纹底部存在少量微裂纹(见图12c),这说明该失效钻铤在使用过程中存在较为严重的应力集中。

图12 失效钻铤宏观形貌Fig.12 Macroscopic morphology of failed drill collar

3.2 理化性能分析

针对失效钻铤样品,分别采用光谱仪、力学性能试验机、硬度仪及光学显微镜对其进行化学成分、力学性能及金相组织分析。

3.2.1 化学成分

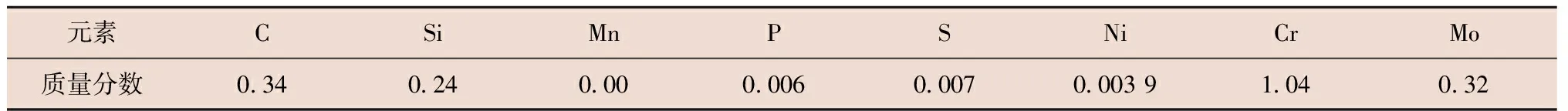

通过对失效钻铤取样,采用ARL-3460直读光谱仪对其化学成分(质量分数)进行分析,结果如表1所示。分析结果表明,该钻铤的化学成分符合API Spec7-1标准的要求。

表1 钻铤各元素质量分数 %

3.2.2 力学性能

通过对失效钻铤取样,并依据API Spec7-1标准要求,采用纵向棒状拉伸试样,标距内直径为6.25 mm,试验温度为21 ℃,试验结果如表2所示。由表2可知,该钻铤的抗拉强度Rm、屈服强度Rp、伸长率A均满足标准要求。同时,针对冲击试验采用横向夏比冲击试样,尺寸为10 mm×10 mm×55 mm,沿壁厚方向开V形缺口,试验温度为21 ℃,试验结果显示,该钻铤的纵向冲击吸收功满足标准要求。

表2 钻铤拉伸性能试验结果Table 2 Erichsen test results of drill collar

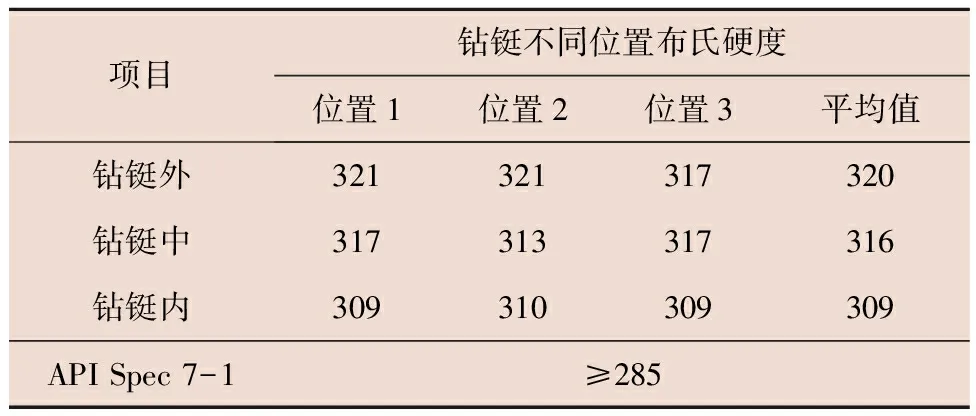

针对试样硬度测试,采用布氏硬度试验对高度为15 mm的全壁厚硬度块进行试验测试,试验结果如表3所示。结果表明,该钻铤的布氏硬度符合标准要求,另外表现出外层硬度最高,中部硬度次之,内层硬度最低的现象。这是由于钻铤在使用过程中外壁长期处于摩擦状态,导致其表面变形且硬化。

表3 布氏硬度试验结果 HB Table 3 Brinell test results HB

3.2.3 金相组织

在金相显微镜下观察其金相组织,该钻铤的金相组织正常,为回火索氏体,形貌如图13所示。对其进行非金属夹杂物评级和晶粒度评级,结果显示,该失效钻铤组织和晶粒度满足使用要求。

图13 金相组织形貌Fig.13 Morphology of microscopic structure

3.3 微观形貌分析

3.3.1 裂纹金相分析

通过宏观形貌分析可知,该钻铤断口附近螺纹底部存在微裂纹,金相显微镜下观察该裂纹的形貌,如图14所示。从图14可以看出,该裂纹起源于接头螺纹底部,裂纹初期状态较为平直且垂直于螺纹底部,如图14a所示。初期裂纹长度约为0.4 mm,后期裂纹扩展方向出现改变,其进一步扩展,方向与轴向夹角约为45 °且整体较为曲折,如图14c所示。

3.3.2 断口微观形貌

将螺纹底部的裂纹机械打开,在扫描电子显微镜下观察裂纹微观形貌(见图15),结果显示,螺纹底部存在较多微小裂纹,裂纹呈月牙形,其中最大裂纹深度约为240 μm,长度约为700 μm。另外,裂纹源区断面已被摩擦,裂纹前沿区域存在疲劳辉纹。

图14 螺纹微裂纹形貌Fig.14 Morphology of thread microcrack

图15 螺纹裂纹断面微观形貌Fig.15 Microscopic morphology of thread crack section

3.4 弯曲强度比计算

(2)

(3)

R=C-2(0.5H-fm)-λ/96

(4)

式中:SBR为弯曲强度比;D为内螺纹接头外径,mm;d为外螺纹接头外径,mm;b为外螺纹端部处的内螺纹根部直径,mm;R为外螺纹根部直径,mm;H为未截顶螺纹高度,mm;fm为螺纹截底,mm;Lpc为外螺纹长度,mm;C为中径,mm;λ为锥度。

该失效钻铤螺纹为NC50,D=162.1 mm,d=71.4 mm,C=128.1 mm,Lpc=114.3 mm,H=3.1 mm,fm=0.96 mm,λ=。将数值代入式(2)~式(4)可得SBR=1.87。依据DS-1TM标准,ø165.1 mm(6in)钻铤推荐SBR值在2.25~2.75范围内,而该钻铤的弯曲强度比小于标准下限,内螺纹弱于外螺纹,这也是钻铤失效的原因。按钻铤规定外径165.1 mm计算,在其他参数不变的情况下,计算其弯曲强度比SBR为2.03,计算值也低于推荐范围下限。由此可知,该尺寸钻铤不合理。

4 结 论

(1)钻具接头螺纹在上扣扭矩作用或复合载荷(弯曲、拉伸和扭矩)作用下,靠近台肩处的螺牙应力水平偏高,长期使用会在该部位首先出现破坏。

(2)接头螺纹在加工或使用过程中,改变外螺纹锥度及减小内螺纹长度会对螺纹连接强度产生显著不利影响,螺纹连接结构出现屈服变形或断裂失效的风险显著提高,而内螺纹长度增加对接头结构的强度影响有限。

(3)应力减轻结构的采用对减小结构应力、提高结构强度及延长接头寿命具有积极影响。

(4)通过对某井钻铤失效分析可知,螺纹连接型式的不匹配将造成应用集中,进而出现疲劳断裂,严重影响钻铤的合理使用。