高压管汇中活动弯管BC直接头失效分析

黄艳娟 周思柱 李美求 李 宁 王兆坤

(长江大学)

0 引 言

随着石油需求的不断增加以及传统石油开采技术的不断受限,水力压裂技术逐步在石油开采中得到广泛应用。压裂技术的采用大大提高了油井产量,但是压裂设备工作环境恶劣,安全隐患大。高压管汇作为压裂设备核心部件之一,比泵头体、泵阀等易损件失效危害更大。其失效原因研究及使用寿命延长在生产实践中显得尤为重要[1-3]。

国内外关于管汇、金属构件失效的研究由来已久。张继信等[4]对高压弯头进行失效分析,得出其主要原因为携砂液冲蚀导致结构不均匀,应力高度集中,应力腐蚀裂纹产生;李方淼等[5]研究了液固两相流对活动弯头的冲蚀规律,为避免活动弯头失效提供了进一步参考;蒋合艳等[6]通过对某高压管汇连接用锤击螺纹提前失效比例过高进行分析得出,锤击导致接触应力过高、结构尺寸不匹配,从而造成应力集中;YIN K.J.等[7]通过对华南核电站不锈钢弯管进行故障分析发现,该失效是由于贯穿整个管壁的晶间应力腐蚀开裂引起;YUH.X.等[8]对卡车柴油机高压油管开裂进行了故障分析,结果显示,表面加工形成的微切割痕小缺口增强了应力集中;C.MAHARAJ等[9]对某厂吹扫气管道不锈钢弯管进行了失效分析,结果为疲劳失效。由此可见,高压管汇失效是各种管道内在因素(如材料加工、组装配合热处理等)以及外在工况(如热应力集中、腐蚀、冲蚀及振动等)累积作用的结果。

基于上述情况,本文选取了失效件中失效占比较高、失效原因较典型的样件高压管汇中活动弯头的BC直接头,并对其进行失效分析。所得结论可为压裂高压管汇接头的失效分析提供理论参考。

1 失效情况

研究的失效弯管BC直接头直径为50.8 mm(2 in),工作于页岩气压裂环境,压力为70 MPa,使用酸基压裂液。工作127 h发生断裂失效。BC直接头的材料为15CrNiMo,热处理工艺为渗碳+等温淬火+低温回火。该样件装配位置以及裂纹部位如图1所示。失效位置为BC直接头外螺纹端,截取分析试样部位如图2所示。

图1 BC直接头装备图以及裂纹位置Fig.1 BC straight sub installation diagram and crack position

图2 试验分析试样截取部位Fig.2 Interception position of test analysis sample

1.1 裂纹宏观形貌观察

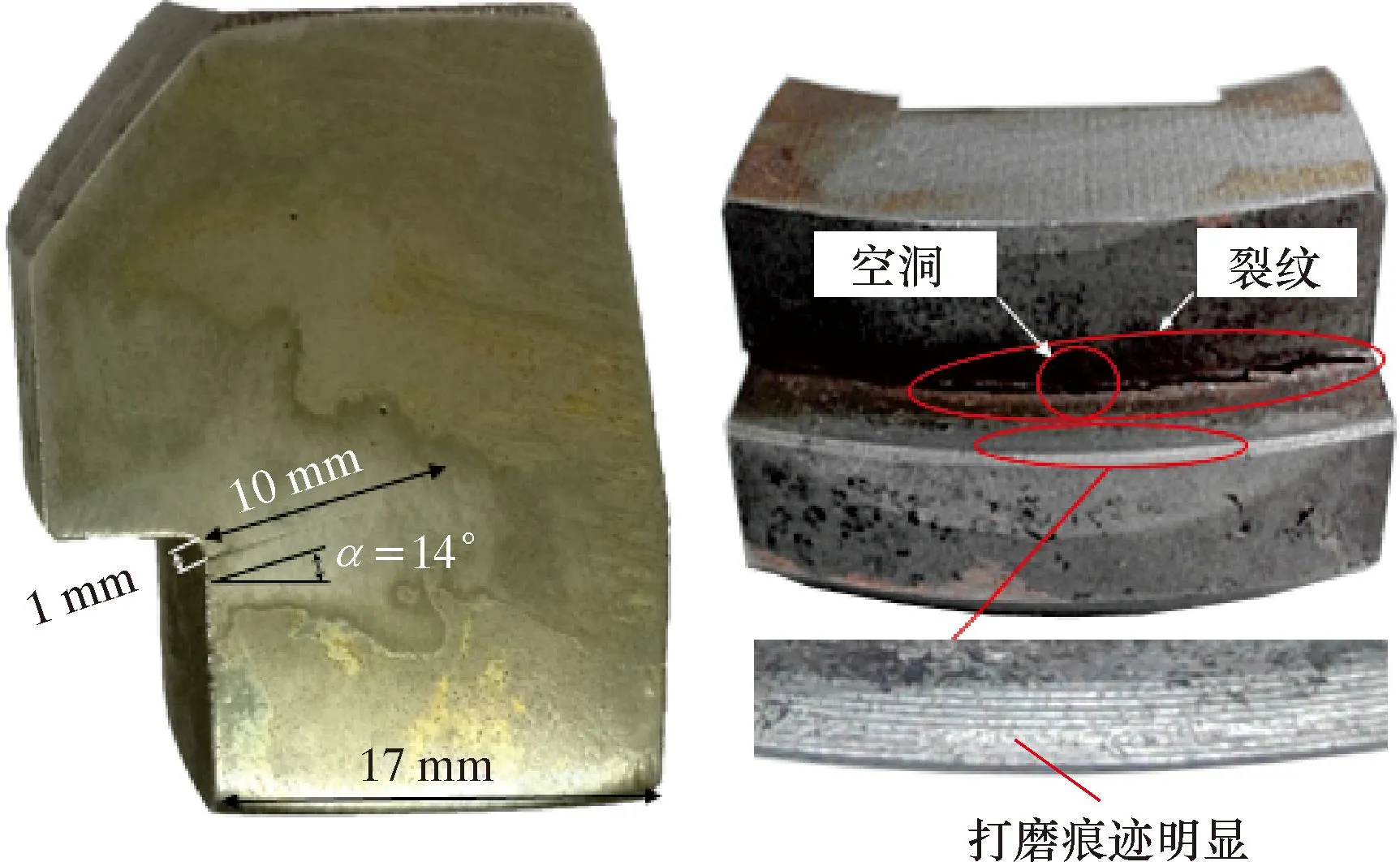

截取图2中1部位的失效试样,可观察到裂纹由BC直接头外螺纹端轴间根部外侧起始,裂纹成环状分布,裂缝不平整,环状中部有一椭圆形空洞,长短半径分别为1.0和0.4 mm,试样外侧有明显打磨痕迹,裂纹尺寸及裂纹宏观形貌图如图3所示。从图3可见,试样剖面裂纹尺寸:BC直接头厚度17 mm,裂纹长度10 mm,裂纹与垂直表面成14°夹角,裂纹起始位置距离结构异变处1 mm。

图3 裂纹尺寸及裂纹宏观形貌图Fig.3 Size and macroscopic morphology of crack

1.2 断口宏观形貌观察

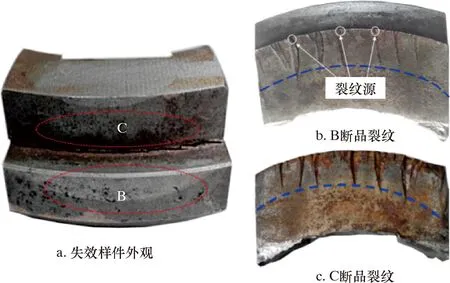

裂纹打开后,断口形貌如图4所示。从图4可见,裂纹形貌显示为张开型裂纹,裂纹源位于管件接口外表面结构异变处,有多个裂纹源,裂纹源不在一个平面上,裂纹扩展方向明显,成棘轮状。断口表面较粗糙且有锈蚀,有明显腐蚀现象。裂纹起始处颜色较暗,扩展区颜色较亮,有明显与裂纹扩展方向垂直的环圈。

图4 断口裂纹宏观形貌图Fig.4 Macroscopic morphology of fracture crack

2 失效原因试验检测

2.1 化学成分检测

取试样为图2中1部分,测得数据如表1所示。根据GB/T 3077—2015《合金结构钢》标准,各元素含量符合标准值的技术要求。

2.2 力学性能检测

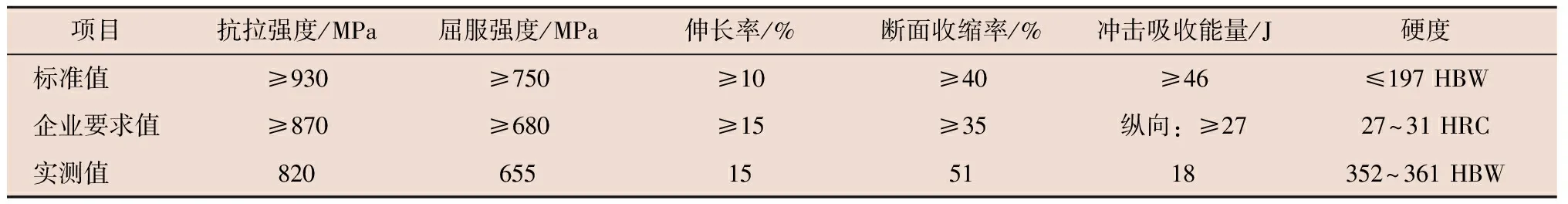

按照GB/T 2975—2018《钢及钢产品 力学性能试验取样位置及试样制备》截取图2中2部位进行力学性能检测。将检测所得参数与GB/T 3077—2019《合金结构钢》及企业要求进行对比,如表2所示。试样的抗拉强度、屈服强度、冲击性能都低于标准要求。

表1 失效件主要化学成分(质量分数)Table 1 Main chemical composition of failed part (mass fraction)

表2 材料标准值、企业要求值与试样实测值对比Table 2 Comparison of material standard values,enterprise required values and sample measured values

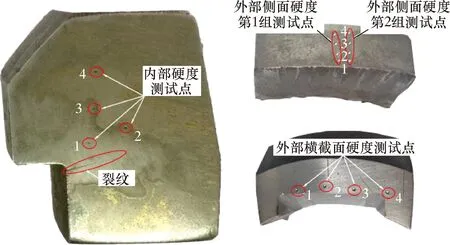

2.3 硬度检测

硬度测试取样处选取如图5所示。根据GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》进行测试,各测试点硬度测试结果如图6所示。从图6可以看出,试样硬度不均匀。内部硬度平均值为32.50 HRC,外部硬度平均值为38.23 HRC,GB/T 3077—2019《合金结构钢》标准要求小于197 HBW,企业标准要求小于27~31 HRC,测试均值均高于上述两标准,如表2所示。

图5 硬度测试点示意图Fig.5 Schematic diagram of hardness test point

图6 不同部位硬度对比趋势图Fig.6 Hardness comparison trend of different positions

2.4 金相检测

使用图2中1部分为检测试样,根据GB/T 13298—2015《金属显微组织检验方法》、GB/T 13299—2022《钢的游离渗碳体、珠光体和魏氏组织的评定方法》和GB/T 6394—2017《金属平均晶粒度测定法》在光学显微镜下观察样件显微组织,结果如图7所示。

图7a为黑色淬火托氏体形貌,淬火托氏体沿晶界析出;图7b为回火索氏体形貌。相近部位一般偏向于高倍的组织图显示形貌,还可结合硬度进一步确定,回火索氏体的硬度范围为250~320 HB[10],与样件实测硬度符合,则可判断裂纹断口面为回火索氏体形貌。15CrNiMo材料常用热加工方式为淬火+回火,金相检测形貌一般为回火索氏体,试样检测结果与此相符合。从图7c放大200倍的裂纹中部可以看出,裂纹附近没有明显夹杂物与缺陷,无二次裂纹。样件材料回火索氏体晶粒度约为7.5级。

图7 金相组织形貌图Fig.7 Morphology of microscopic structure

2.5 扫描电镜检测

本试样使用JSM-IT300电子扫描显微镜进行微观断口形貌观察。扫描电镜针对断口不同位置进行了扫描,扫描位置如图8所示。扫描结果(见图9)分别对应图8中a、b、c这3处。由图9a可以看到,裂纹起始处形貌显示为韧窝状,表面有氧化现象;图9b显示裂纹扩展初期为准解理状态;图9c显示裂纹扩展后期为沿晶断裂,表面有明显氧化,此为脆性断裂。

图8 断口形貌电镜扫描的3个不同位置示意图Fig.8 Schematic diagram for 3 different positions of fracture morphology scanned by SEM

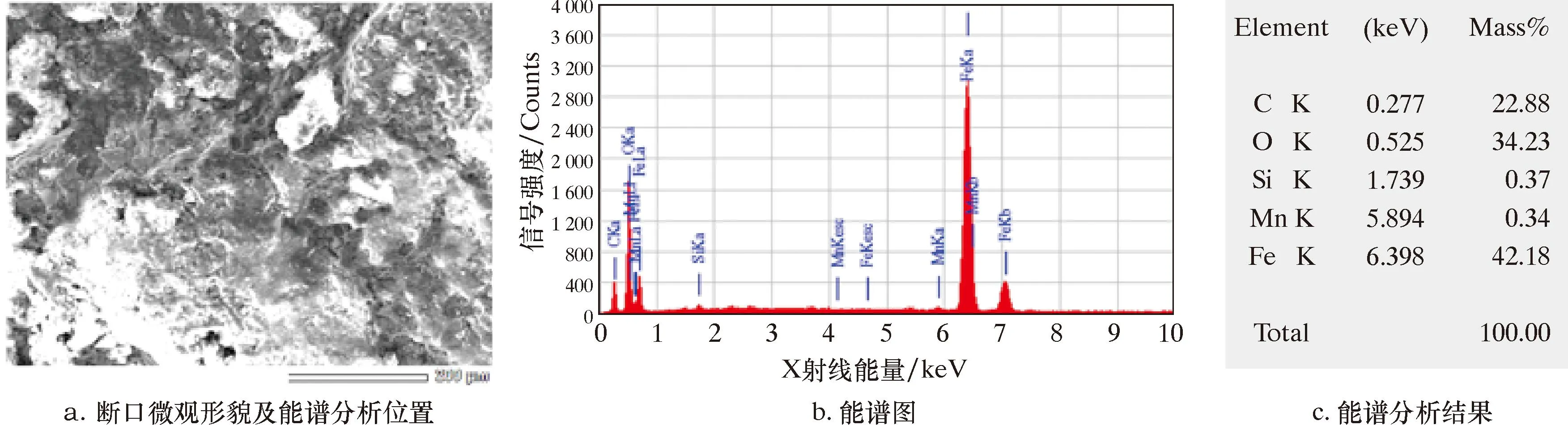

2.6 断口表面腐蚀产物分析检测

试样使用能量色相X射线光谱仪EDX进行断口上的点扫描,扫描结果如图10所示。从图10可知,腐蚀产物主要含碳、氧、铁元素,这是因为该失效件裂纹在空气中放置时间较长,表面产生氧化,生成了氧化铁等氧化物。

图10 断口腐蚀处位置及能谱分析结果图Fig.10 Location of fracture corrosion and energy spectrum analysis results

3 有限元分析

3.1 BC直接头相关参数

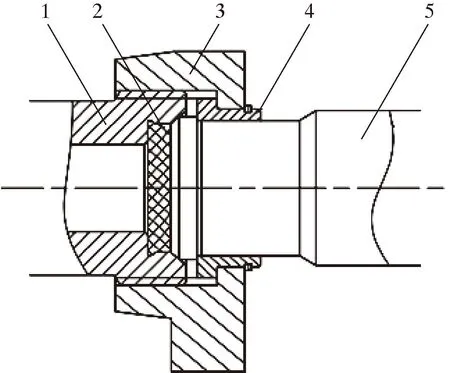

高压管汇使用BC接头的零部件组装连接如图11所示。由于此处仅需定性分析,故简化模型,省略弹簧卡扣、挡圈以及橡胶圈,仅对BC直接头进行有限元分析,其结构尺寸按照ø50.8 mm 1502型号标准选取。相关参数设定为:弹性模量204 GPa,泊松比0.3,屈服强度655 MPa,抗拉强度820 MPa,切变模量20 GPa。

1—内螺纹端;2—橡胶圈密封圈;3—翼型螺母;4—挡圈;5—BC直接头(B内球道(右),C外螺纹(左))。

3.2 建模与分析

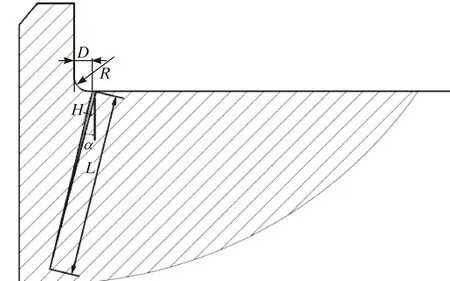

BC直接头网格划分如图12所示。缺陷部位及尺寸如图13所示,其中a=14°,L=10 mm,H=0.2 mm,D=1 mm。由于BC直接头的对称性,截取了四分之一作为建模分析对象,为了更为真实地反映裂纹尖端处的应力状态,两端各留出一部分,取圆心角为70°,采用六面体网格,对结构异变附近和缺陷处局部加密。

图12 BC直接头网格及边界条件图Fig.12 Grid and boundary conditions of BC straight sub

边界条件(见图12)为:将接头远端圆环横截面A全约束,在翼型接头端轴肩端面B上施加装配预紧压力p1,p1计算公式为:

p1=(PS1)/S2

(1)

式中:p为内壁承受的流体等效应力,MPa;S1为管道横截面面积,mm2;S2为B面横截面面积,mm2。

图13 BC直接头失效部位及尺寸Fig.13 Failed position and size of BC straight sub

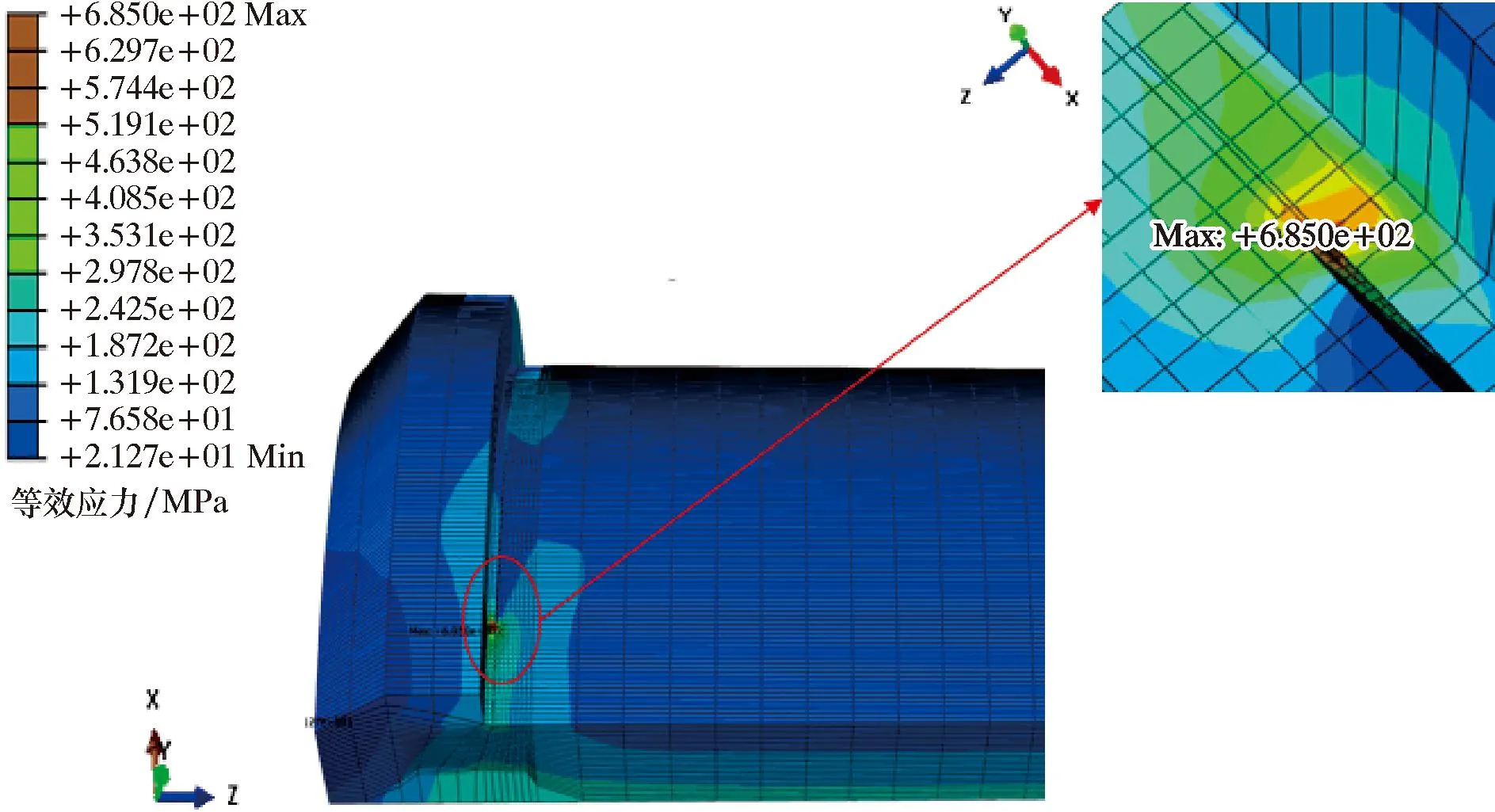

管道内壁C面所受流体压力由泵压确定,流体压力的波动范围为65.681~71.484 MPa,选取70 MPa作为内壁C承受的液体压力。进行有限元仿真分析,结果如图14所示。从图14可知,最大等效应力集中在缺陷附近,达到了685 MPa,超过了该材料的屈服强度。其中轴向应力最大,高达981 MPa,与宏观观察BC直接头外螺纹轴肩根部外部环状张开型裂纹形貌受力方向一致。

图14 BC直接头失效时等效应力云图Fig.14 Cloud chart for equivalent stress at the time of failure of BC straight sub

进一步研究在裂纹扩展中长度L分别为1、2、4、6、8 mm时的有限元仿真分析结果,测得裂纹尖端等效应力结果如图15所示。从图15可见,裂纹尖端等效应力随着长度L的增加而近似等比增加,并且在裂纹长度超过8 mm后快速增加。由于现场没有规范安装指导,BC直接头的预紧力波动较大,分别针对当初始裂纹长度L=0.1和0.2 mm时,将预紧力增加5%、10%、15%、20%、25%并进行有限元仿真,发现裂纹尖端处等效应力随着预紧力的增加基本呈线性增长,如图16所示。由图11可以看出,BC直接头的预紧力大小与橡胶密封圈和挡圈关系紧密,这里研究的BC直接头实际产品尺寸挡圈内圆弧与外螺纹端的外圆弧尺寸不一致,两者装配在一起时,外螺纹端轴肩受力不均,局部区域承受应力增大。

图15 裂纹长度L=1、2、4、6、8、10 mm时裂纹尖端等效应力对比图Fig.15 Comparison of equivalent stress at crack tip when crack length L=1,2,4,6,8 and 10 mm respectively

图16 裂纹长度L=1、2 mm时裂纹尖端等效应力与预紧力递增的关系图Fig.16 Relation graph of equivalent stress at crack tip and increasing of pretightening force when crack lengthL=1 and 2 mm respectively

实际工况下,压裂管汇的受力情况远比本文分析的要复杂,高压管汇压裂液的振动与管汇的振动相互叠加,加剧了振幅,严重时响应幅值能达到均值的数倍甚至数十倍[11]。高压管汇最大振幅位置出现在距离出口最远的管汇支管处,与失效BC接头处于同一支管处。

4 综合分析与讨论

根据文中理化检测试验结果可知,失效样件材料性能不达标。试样的化学成分检测各元素成分质量分数合乎标准,力学性能低于相关标准要求,硬度高于标准要求且分布不均匀。硬度实测值352~361 HBW,根据德国标准DIN50150—2000《金属材料试验,更度值的换算》,其材料对应抗拉强度值为1 190~1 220 MPa,而试样抗拉强度实测值为820 MPa,低于标准技术要求。试样实测屈强比经计算为0.798 8,偏高,更容易发生脆性断裂,其裂纹的扩展会比较迅速[12]。金相检测显示,试样有少量黑色淬火托氏体形貌,淬火托氏体沿晶界析出可能冷却速度不足。以上检测结果均说明热加工工艺不稳定。断口表面产物分析时,根据GB/T 3077—2015《合金结构钢》标准,材料中应该有的Cr、Ni、Mo等元素在扫描中均未显示,其原因可能是含量过低,也可能是表面氧化导致。若是含量过低,则会影响材料性能。在低含量的情况下,Cr、Ni、Mo元素含量越低冲击韧性越差、耐腐蚀性也越差[13]。扫描电镜微观显示虽然在裂纹源端出现了韧窝状形貌,但是占比并不高,所以仍属于脆性断裂。

对失效BC接头进行了有限元仿真分析,确定了最大等效应力位置集中在缺陷附近,与前述观察的裂纹起始位置一致,其中轴向应力最大,与张开型裂纹类型符合。根据电镜扫描结果,裂纹起始处形貌显示为韧窝状,为韧性断裂形貌。由宏观观察可知,此处裂纹深度约为2~4 mm,而图15有限元仿真结果显示裂纹深度为2~4 mm时,裂纹附近最大等效应力为290 MPa,远低于屈服强度655 MPa,不应该出现韧性断裂。进一步分析可知,现场工况极其复杂,装配不规范使得预紧力大小差别巨大。失效BC直接头零部件尺寸不匹配,使其受力不均,在循环载荷下非均匀的应力状态将导致结构棘轮现象的发生[14]。该失效件断口处裂纹明显呈棘轮状。同时高压管汇装配的不规范使施工现场约束点位置和约束方向都存在随意性,高压管汇压裂液的振动与管汇的振动相互叠加,加剧振幅,在最坏的情况下,响应幅值达到均值的数倍甚至数十倍,从而极易造成管汇失效。另外,管汇入口流速也会影响最大等效应力,随着管汇入口平均流速的增大,管汇的最大振幅和最大等效应力不断增大。上述情况都会导致现场实际工况下应力集中处最大等效应力远大于290 MPa,从而引起裂纹源韧性断裂。

5 结论及建议

(1)裂纹在BC直接头外螺纹轴肩突变处,裂纹源位于接头外表面,为多裂纹源,裂纹呈棘轮状。

(2)裂纹源处存在初始缺陷,裂纹沿管件外表面至两侧内表面方向扩展,该裂纹为应力集中所导致的脆性开裂。

(3)接头材料硬度偏高,力学性能不达标,金相组织形貌多样化可能与原材料质量控制或者制造工艺有关。

(4)为减少和防止工程中BC直接头失效事件的发生,建议采取以下措施:①严格把控原材料复检,确保满足相关标准及技术文件规定要求;②进一步验证接头制造工艺,特别是热处理工艺,产品完成后应结合现场实际需要,进行全面的检验和试验,并进一步规范制造质量体系;③高压管汇安装必须形成规范的安装标准,严格根据管汇安装现场实际情况规定活动弯头的数量、管汇约束位置及约束方向,确保施工工况的稳定性;④规范高压管汇使用过程管理,管汇曾使用工况须有详细记载,包括压裂液成分、流速、泵压、各工况曾使用时间等,确保能有效地估算管汇剩余寿命;⑤需改进接口设计,确保零件装配尺寸的良好配合性,以保证零件均匀受力。