浅层枯竭型气藏储气库钻井关键技术

马金龙

1.中国石油大庆油田有限责任公司采油工艺研究院(黑龙江大庆 163453)2.黑龙江省油气藏增产增注重点实验室(黑龙江大庆 163453)

0 引言

S储气库是由SZ和C51两个小型枯竭气田改建而成,属于中俄东线黑河-永清北段(黑河-长岭干线)天然气管道配套工程,以期达到为哈尔滨市和大庆市季节调峰和应急供气的功能[1]。SZ 和C51 气田在1990年前后分别投入开发,多年的开采证实气藏是无边水的封闭弹性气驱气藏,现已进入开采末期,生产能力较低,因其具有埋藏浅、渗透率高、构造完整、地质情况清楚、气藏剩余气量可作为基础垫底气等优势成为气库选址对象[2-3]。气库设计总库容6.49×108m3,工作气量3.97×108m3,低于世界储气库平均工作气量5×108m3,属于小型储气库[4]。经多年开发,气藏衰竭程度较高,压力系数低,储层保护困难;注采井井筒面临注采过程中温度和压力的周期性变化,井筒完整性不易控制,这两点是枯竭型储气库的主要难点问题。针对上述问题,通过对井身结构、钻井液屏蔽暂堵体系、套管选材和气密封扣、水泥浆体系等钻井关键技术的研究及应用,解决了储层保护和井筒完整性控制难题,实现了浅层枯竭型气藏储气库井的高效开发,为国内类似储气库建设提供了借鉴。

1 地质特征

1.1 岩性及物性特征

构造位于松辽盆地中央坳陷区的朝阳沟阶地,构造较完整、圈闭面积大,是理想的地下储气构造。目的层为姚家组一段葡萄花储层,埋藏浅,顶面埋深为570~723 m,厚度一般为25~40 m。葡萄花储层是一套夹于大段深湖相黑色泥岩中的灰绿色泥岩与粉砂岩、细砂岩组合。孔隙类型以原生粒间孔为主,有一定的非均质性,胶结类型以接触式为主,胶结程度中等。平均孔隙度为27.4%,平均渗透率为550.1×10-3μm2。

1.2 温度、压力及流体特征

葡萄花地层温度37.5 ℃,温度梯度为6.0 ℃/100 m,为正常温度系统的气藏。原始压力区地层压力一般为5.8~7.3 MPa,压力系数为0.96~1.02,为正常压力系统;生产井区经多年开发,压力枯竭,压力仅为2.6~4.3 MPa,压力系数为0.36~0.60,为极低压力系统。地层水总矿化度为19 427.63 mg/L,水型为NaHCO3型。地层水中HCO3—成垢离子质量浓度较高,易与外来钻井液产生无机沉淀,堵塞孔喉,对储层造成伤害[4]。

2 钻井难点分析

2.1 储层保护困难

经过30多年的开发,气田葡萄花地层处于压力枯竭状态,地层亏空严重,生产井周围预测压力系数在0.36~0.60,承压能力低,施工过程中易发生亏空性井漏,甚至失返性井漏。葡萄花储层孔隙度大、渗透率高,钻井和完井过程中工作液液相及固相颗粒易进入储层,造成储层损害。区块内布置了多口水平井,暴露面积大,污染区域大,渗透率恢复难,储层保护困难[5]。

2.2 井筒完整性不易控制

注入的气源气含CO2并且储层发育地层水,因此在采出过程中管柱可能会受到腐蚀,并且管柱要长期承受运行压力、温度等载荷的不断变化,密封完整性难以控制。长期注采产生的交变载荷也易导致注采井固井水泥环破裂,第I、II胶结面的失效,导致储层气通过失效的固井水泥环进入其他地层或沿井筒泄漏至地面,影响储气库的安全运行,甚至储气库的整体报废[6]。

3 钻井关键技术

3.1 井身结构

3.1.1 井身结构要求

根据砂体展布特征,优选储层有利部位布署注采井,采用直井+水平井进行注采,水平井充分结合沉积特征,以沿河道方向为主。结合气藏特征和注采工程要求,考虑从以下几个原则进行井身结构优化[7-8]:

1)能够满足储气库注采和周期交变载荷的需要,满足长期安全生产要求;气库运行压力及注采气量相对较小。井身结构优化应秉持既安全可靠又经济节约的理念。

2)盖层压力系数大,储层压力系数小,为更好地实现储层保护,应满足储层专打的要求,以此来确定各开次套管下入深度。

3)根据完井方式和油管尺寸,由内向外确定各层套管尺寸,各层套管环空间隙应满足水泥环长期密封要求,保障井筒完整性。

3.1.2 井身结构优化

为了提高注采能力及保护储层,注采工程要求采用储层筛管完井方式,同时考虑储层专打的要求,确定最下面的开次应从盖层底以上10 m 钻至青山口组(未钻穿),完全钻穿葡萄花储层。筛管尺寸过大不经济节约,筛管尺寸过小不利于下入生产完井管柱及井下工具,因此选择127 mm 的筛管,匹配常用的152.4 mm 钻头。筛管由膨胀式尾管悬挂器挂在上层套管鞋以上50 m处。

再上一层套管封固上部地层及盖层,可以用于生产,从井口下入到盖层底以上10 m。注采工程要求直井使用88.9 mm 油管,水平井使用114.3 mm 的油管,油管外封隔器的尺寸分别为145 mm 和152 mm,所以生产套管的尺寸选定为177.8 mm。生产套管与井眼之间有一定的间隙,如果间隙太大不经济节约,间隙太小导致下套管困难及注水泥后水泥过早脱水形成水泥桥,同时在替浆过程中钻井液和水泥浆流动阻力大,易造成混窜,固井质量差水泥环薄,强度低[7]。为保障井筒完整性,套管环空间隙满足水泥环长期密封要求,避免小间隙固井,间隙应大于25 mm,选用241.3 mm的钻头。

最上面下入表层套管封固饮用水层,套管固井水泥浆均返至地面,井身结构优化结果见表1。

表1 井身结构优化结果

3.2 钻井液屏蔽暂堵体系

3.2.1 屏蔽暂堵体系优选

通过分析S 储气库地质特点可知,储层黏土含量较少,使用钻井液屏蔽暂堵技术可有效改善钻井液对储层的伤害,为此开展了钻井液屏蔽暂堵技术研究及应用。为了优选屏蔽暂堵剂架桥粒子和填充粒子的尺寸和加量,开展了4 因素3 水平的正交实验。储层平均孔隙半径为5.590 μm,基于“2/3架桥规则”,架桥粒子尺寸一般为平均孔喉尺寸的1/2~2/3,因此架桥粒子尺寸设4.0、5.0、6.0 μm 3 个水平;架桥粒子加量设1%、2%、3%3个水平;填充粒子尺寸设1.5、2.0、2.5 μm 3个水平;填充粒子加量设0.5%、1%、1.5%3个水平。根据高温高压滤失量实验结果,当架桥粒子尺寸为5.0 μm、架桥粒子加量为3%、填充粒子尺寸为2.5 μm、填充粒子加量为0.5%时,该体系通过渗透率为500×10-3μm2岩心,滤失量最低为4.4 mL,滤失量变化最大为71.14%;通过渗透率为750×10-3μm2岩心,滤失量最低为5.6 mL,滤失量变化最大为66.67%,屏蔽效果最好。

3.2.2 暂堵效果室内评价

为了评价该屏蔽暂堵体系对储层的暂堵、解堵性能,通过室内岩心样品流动实验,选取3块岩心分别测定加屏蔽暂堵剂前、加屏蔽暂堵剂后和解堵后的渗透率,见表2。未加优选出的屏蔽暂堵剂前,岩心样品表皮系数很高,说明污染严重;加入屏蔽暂堵剂后,岩心样品表皮系数大幅度下降,说明该屏蔽暂堵体系能有效改善钻井液对储层的伤害;进一步酸化解堵后,由于屏蔽暂堵体系和部分岩石颗粒被酸化溶解,表皮系数为负值,岩心渗透率恢复值高于初始渗透率,平均增加了9.66%。

表2 加屏蔽暂堵剂前后及解堵后岩样渗透率数据对比表

3.3 套管选材及气密封扣

3.3.1 套管选材

气库自产的天然气中,CO2体积分数为0.04%~0.25%,分压不超过0.015 MPa,不含硫化氢。气源CO2体积分数为2%~3%,最高分压为0.19 MPa,不含硫化氢,气源注入过程中由于不含水不会产生腐蚀。气库储层可能有见水的风险,因此气源在采出过程中CO2遇水会对套管产生腐蚀,最高分压0.19 MPa,为轻度腐蚀环境。根据材质抗腐蚀评价的全浸实验,温度为40 ℃、CO2分压为0.21 MPa 时,L80(1Cr)腐蚀速率为0.107 mm/a,N80 腐蚀速率为0.141 mm/a,J55 腐蚀速率为0.413 mm/a。L80(1Cr)腐蚀速率小于行业标准0.125 mm/a,因此套管选择L80(1Cr)材质。

3.3.2 气密封扣

为了确保管柱的密封性,储气库注采管柱和生产套管柱必须选用气密封螺纹接头,其结构完整性、密封性和抗粘扣性能应达到使用标准。目前国内各储气库选用的气密封螺纹接头各异,大多数对接头的抗压缩能力没有任何要求,存在泄漏风险,易造成环空带压[9]。考虑管柱载荷的交变情况,接头应按管柱承受的最大拉伸载荷和最大压缩载荷选择,优选使用THB 特殊气密封螺纹接头。该接头是金属对金属密封的接箍型螺纹接头,接头的拉伸、压缩、抗内压和抗外压强度与管体100%一致,具有卓越的气密封性能;坚固耐用的粗牙螺纹和大锥度深对扣设计,可实现轻松上扣;扭矩范围广,抗过扭矩能力强,抗粘扣性能好,可以反复上卸扣而不损伤螺纹。

3.4 水泥浆体系

3.4.1 性能要求

考虑长期注采产生的交变应力对水泥环完整性的影响,盖层段固井应使用韧性水泥浆体系。注采井设计的注采压力区间为2~6 MPa,按照最大注气压力不超过运行上限压力3 MPa 计算可知,注采过程中,井底压力区间为2~9 MPa,交变压力为7 MPa。由于交变压力较小,井深较浅,气库注采井固井按照《储气库固井韧性水泥技术要求(试行)》执行,水泥石膨胀率为0,强度为28 MPa,弹性模量为6 GPa,即可满足密封完整性要求。

为了储层保护,固井水泥浆失水量应不大于50 mL/(30 min×6.9 MPa),游离液应控制0 mL,沉降稳定性试验的密度差应小于0.02 g/cm3。

3.4.2 体系研发

注采井井底温度低,强度发展更不易保证,对水泥石抗压强度等性能要求高。针对盖层段固井水泥性能要求,在以下几个方面进行了水泥浆体系研究:降低水泥石弹性模量、提高水泥石抵抗外力的能力;加速水泥浆水化速度,提高水泥浆体系的抗窜阻力;改善水泥环界面过渡层结构,提高水泥环界面胶接强度和变形能力;降低水泥环的渗透率。最终研制开发了低温增韧防窜水泥浆体系,该体系主要由G 级水泥+5%DZ750 低温增韧剂+16%DCK(早强剂、防窜剂、降失水剂)组成。

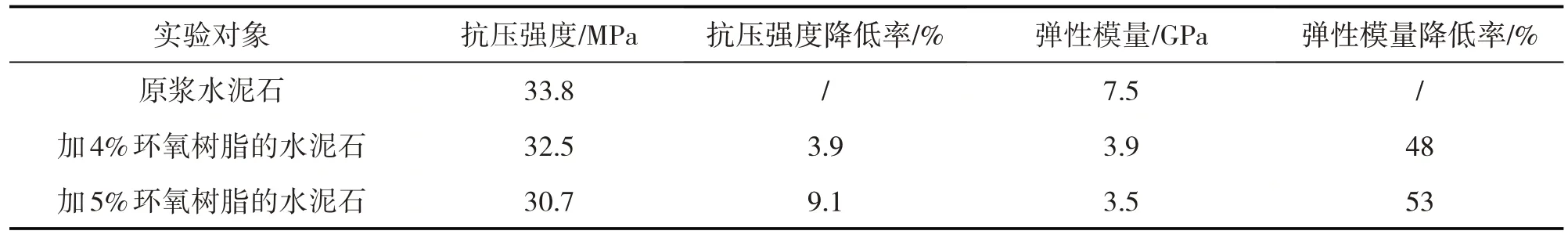

DZ750 低温增韧剂由低弹模、高回弹有机环氧树脂等主要组分组成,通过正交实验确定含有羟基、醚键等极性基团和苯环的含量和比例,在低温下使水泥分子间有机结合,降低水泥石弹性模量,达到了水泥石增韧的效果,克服目前增韧剂降低水泥石抗压强度,沉降稳定性差,水泥浆初始稠度高等缺点。根据水泥石拉伸实验得到力学性能对比数据见表3。加5%增韧剂的水泥石抗压强度为30.7 MPa,弹性模量为3.5 GPa。与常规水泥浆相比,加入增韧剂后弹性模量降低了53%,抗压强度仅降低了9.1%,对抗压强度影响不大。满足储气库韧性水泥浆标准中提出水泥石的抗压强度≥28 MPa,弹性模量≤6 GPa的要求[10]。

表3 力学性能对比数据表

3.4.3 室内评价

原浆水泥石与低温增韧防窜水泥石在27 ℃时渗透率随养护时间的变化见表4,低温增韧防窜水泥石的渗透率远远小于原浆水泥石的渗透率,约为其1/10。说明低温增韧防窜水泥石结构更加紧密,胶结更强更致密,固井质量能够明显提高。

表4 水泥石渗透率对比表

不同温度下原浆与低温增韧防窜水泥浆体系的常规性能对比见表5。低温增韧防窜水泥浆与原浆相比,稠化时间明显缩短;8 h 和24 h 的抗压强度大幅提升,说明具有较高的早期强度;7 d 弹性模量大幅下降,韧性较好;具有较快的凝结时间,凝结时间降低了近一半。低温增韧防窜水泥浆在低温下,基本性能满足固井施工要求,同时具有较低的滤水量,有利于提高固井质量和储层保护。

表5 不同温度下低温增韧防窜水泥浆体系常规性能

4 现场应用

4.1 典型井分析

S 试平1 井是S 储气库第一口先导试验水平井,通过井身结构优化后,二开钻打盖层时使用防塌、造壁性好的低固相盐水钻井液体系,密度调整为1.29~1.32 g/cm3,以稳定地层。三开需要储层专打,在钻井液体系中加入屏蔽暂堵剂,降低密度为1.05~1.15 g/cm3。通过加入屏蔽暂堵体系及降低钻井液密度,能有效防止钻井液侵入,降低泥饼渗透率,起到保护储层的作用。施工后进行酸化解堵处理,试气压力恢复数据解释储层表皮系数值为-0.75,表明屏蔽暂堵技术取得较好的效果。

利用IBC 测井对固井质量进行检测,共720 m的封固段中,优质井段占428.9 m,优质率为69.71%;合格井段占521.8 m,合格率为84.80%;盖层段固井质量连续优质段长度有两段,分别为29.68 m 和35.20 m,说明应用低温增韧防窜水泥浆体系封固质量好,对储层能够起到封闭作用,满足储气库井固井质量的要求。

4.2 全部井分析

S储气库已完成全部18口注采井及监测井的钻完井作业,使用L80(1Cr)套管搭配THB 气密封扣,套管入井前进行气密封检测,共计入井1 500 余根,甩出1根,THB 气密封扣使用效果良好,满足使用要求。钻完井过程中无复杂风险发生,施工后管外不冒油、气、水,环空各压力系统不互窜,井筒完整密封、安全可靠,运行良好,可有力地保障冬季天然气的供应。

5 结论

1)针对S 储气库,二开套管封隔压力较高的盖层,实现下部低压力地层安全钻进,避免地层漏失;三开下入筛管,提高注采能力,实现储层专打。

2)储层埋藏浅、压力系数极低,存在漏失污染储层风险。钻入储层段后,通过加入屏蔽暂堵剂和降低钻井液密度,有利于减少钻井过程中的漏失,有效保护储层。

3)优选满足储气库井安全生产的气密封扣、抗CO2腐蚀套管,保证管柱密封性。研发使用低温增韧防窜水泥浆体系,高强度抵御地层载荷,低弹性模量降低载荷传递系数,达到保持水泥石力学完整性的目的,确保储气库井的长期、高效、安全运行。