中东Z油田一开地层可钻性预测和个性化PDC钻头的应用

寿翔

成都百施特金刚石钻头有限公司(四川成都 610041)

0 引言

扎格罗斯前陆盆地位于伊朗西南部、伊拉克北部、叙利亚东北部和土耳其的东南部。扎格罗斯盆地的北边界和东北边界位于伊朗和伊拉克,为扎格罗斯叠瓦带的第一逆断层。该盆地油气资源非常丰富,大油气田主要集中在伊朗、伊拉克和叙利亚三国。Z 油田是扎格罗斯冲断带的一个北西-南东向的长轴背斜构造,地质储量为480×106桶[1]。

Z 油田完钻井深较深,垂深约5 000 m。全井需钻穿10 多套地层,地质条件和压力体系复杂,设计套管层次多达六开,作业挑战很大。前期探井建井周期普遍超过300 d。尤其是一开作业阶段,由于其井眼尺寸大(660.4 mm 或609.6 mm)、井段最长(1 900 m 左右)、施工难度大、钻井周期长(100 d 左右),严重影响了全井的建井周期。另外,勘探初期对Z油田地层的岩石力学特征和钻头选型研究工作较少,现场使用的钻头类型和型号多且杂,针对性不强,钻头机械钻速低、进尺少、起下钻趟数多,使用效果不佳。考虑到后续将进入大规模开发阶段,一期布井就达21 口,因此,对Z 油田一开地层可钻性进行相应的研究,并针对其地层特性和作业特点进行专门的个性化钻头设计和应用,对于提升钻头表现、减少全井钻井周期、节约钻井成本很有必要。

1 Z油田一开井段地层可钻性预测

Z 油田目前均是直井井型,其中一开井段自150 m起,完钻井深2 050 m左右,段长约1 900 m,钻遇地层包括:阿赫贾里,泥岩、泥灰岩为主,多砂岩、粉砂岩的夹层,段长约1 800 m;贾其萨朗,泥灰岩、硬石膏、泥岩、盐岩,地层软硬交错,段长约100 m(未穿)。虽然前期已经打了数口探井,但是并没有专门对区块地层的岩石力学参数和可钻性等方面的研究,对现场作业,特别是钻头的选择和使用缺乏科学的理论指导。

1.1 岩石可钻性模型

地层的可钻性定义为岩石破碎的难易性,一般用它来衡量岩石在井底抵抗钻头破碎的能力,是地层抗钻能力的综合体现。对地层可钻性的研究主要是以大量岩心实验为基础的,它需要选取不同层位、不同地质时代的岩心,在室内仪器上测定其微钻头的可钻性数据。这种方法在实际应用中存在较多限制性:①由于岩心水份蒸发,应力释放,使得岩心力学实验结果不能完全反映地下高温高压的实际情况;②受取心资料的局限性,难以反映非均质地层岩石特性的变化;③室内测试的数据是离散和孤立的,无法有效反映层间以及整个井剖面岩石可钻性变化情况,不能够建立起岩石可钻性连续的变化剖面;④需要花费大量的人力和财力[2-8]。由于战争、经济、政治等诸多原因,Z 油田岩心数量很少,而且主要取自底部储层井段,非常难以获取进行实验。

国内外大量的研究结果表明,岩石力学特征与声波速度有良好的相关性,声波时差越大,岩石可钻性级值就越小。根据前人的研究成果,本文依照相关的计算模型[9-11],根据测井资料预测了地层的可钻性,并在此基础上对钻头选型提供理论依据和指导。

岩石可钻性模型为:

式中:Kd为岩石的可钻性极值,无量纲;Δt为声波时差,μs/m。

1.2 岩石可钻性分析

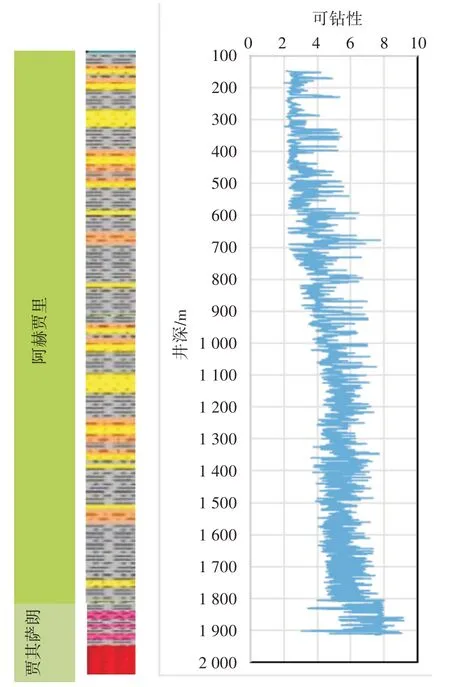

根据可钻性计算模型,基于Z 油田探井的测井数据,建立了Z油田一开井段地层的可钻性剖面,如图1所示。该井段地层可钻性有如下特点:

图1 Z油田一开地层可钻性图版

1)可钻性极值整体上呈现出随着井深增加而升高的趋势,即越向地层深处钻进,难度越高。

2)阿赫贾里地层1 000 m以上可钻性整体较好,但是曲线中普遍出现峰值较大的分散井段,这是由于上部较软的泥岩、泥灰岩地层中频繁出现砂岩夹层所致。1 000 m以下,随着泥岩的逐步压实,其可钻性逐渐变差,砂岩夹层的可钻性峰值差异并不明显。

3)贾其萨朗地层可钻性明显要差于阿赫贾里地层,且数值上的波动范围更大,这是地层中质硬的硬石膏和质软的泥岩软硬交错所导致。

针对该地层可钻性的特点,钻头设计应当满足的要求包括:①具有较好的稳定性,能够平稳穿越诸多硬夹层而不损坏;②具有较强的攻击性,不仅能够在上部可钻性较好的地层提速抢进度,还能够在钻达深部可钻性较差的地层时仍然保持较好的钻速。

2 Z油田一开钻头使用情况

2.1 钻头使用情况

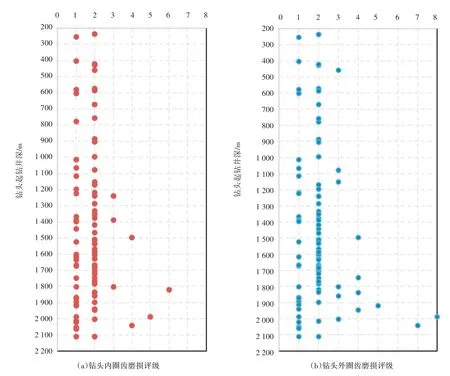

收集到前期已钻的4口探井一开井段的钻头使用情况,见表1。据统计,全井段最多使用22只钻头,入井次数最多高达28趟;单只钻头平均进尺最低不到80 m,单趟钻的平均进尺最低甚至不到70 m。可见4 口探井均存在钻头使用数量多、钻头起下钻次数多、单只钻头和单趟钻的平均进尺低、平均机械钻速低等问题。

表1 Z油田一开钻头使用数据汇总

2.2 钻头使用分析

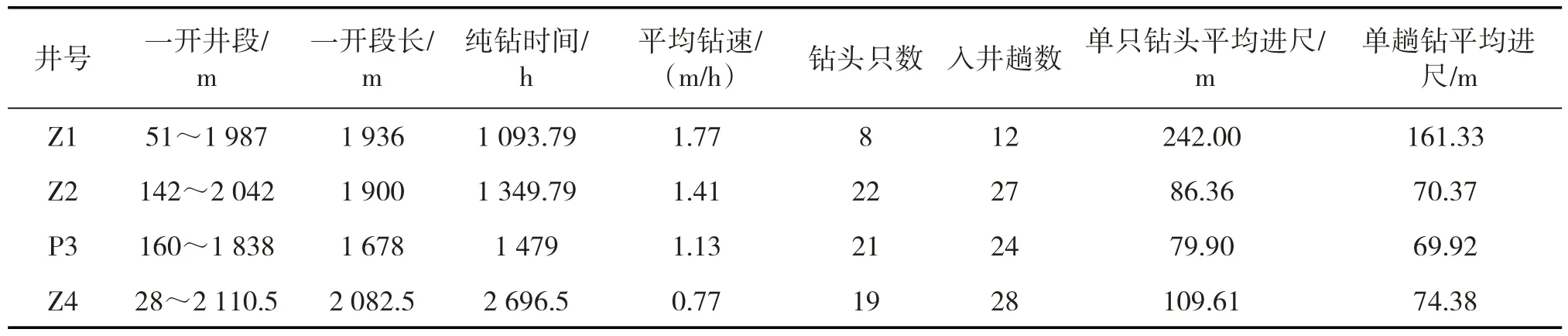

对一开钻头每趟钻的起钻原因进行了统计,并且按照具体原因分类进行分析(表2、图2):①钻头原因,包括机械钻速慢、钻头使用寿命到等;②钻具组合原因,包括更换钻具组合、钻具失效、钻具损坏等;③其他原因,包括钻机设备维修、泵压异常等。从表2 和图2 可以看出,钻头原因是导致Z油田4 口探井一开频繁起钻的最主要原因,特别是因为机械钻速慢起钻,在全部起钻原因中占比超过40%。可见,钻头表现的不理想直接延长了钻井周期,增加了钻井成本,拖延了勘探开发进度。

表2 Z油田一开钻头起钻原因统计

图2 Z油田一开钻头起钻原因统计

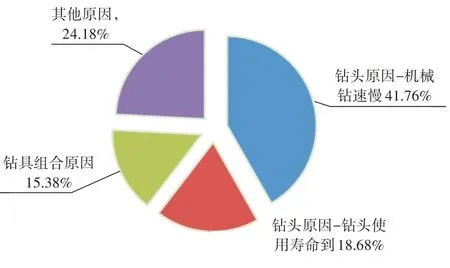

对出井钻头的内、外圈齿磨损程度按照IADC标准进行了评定,以数字1~8 表示,数字越小表示磨损越轻微。齿磨损程度不大于原齿1/8 时评定为“1”;齿磨完或完全崩损、断掉评定为“8”。对每趟钻钻头的起钻井深、内圈齿磨损评级、外圈齿磨损评级进行了汇总统计,如图3 所示。从图3 可以看出,虽然入井的钻头数量和趟数很多,但是大部分钻头切削齿的磨损情况整体并不严重,普遍都在3 级以下。只有少数钻头出井时切削齿磨损程度较为严重,甚至达到了8 级的报废标准,其磨损特征是崩齿、断齿,且绝大多数严重磨损发生在1 400 m 以下井段,即阿赫贾里中下部和贾其萨朗地层中,这与之前计算得出的井段地层可钻性剖面波动规律是一致的。切削齿磨损评级为“1”的钻头不一定就比评级为“8”的钻头表现更好。原因在于:①由于磨损评级只能客观且专注地描述切削齿的磨损状况,对于钻头整体和其他部件、水利结构等并无涉及,这些方面还需要对照IADC 标准中专门的特征代号进行描述和评估。②结合上文“机械钻速慢”是各井最主要的起钻原因来看,恰恰是因为钻头选型或者使用的不合理,导致切削齿无法正常地吃入地层,不能够有效地工作,钻头在入井后较短的时间就起出,无法发挥其应有的作用,从而出井的钻头切削齿磨损普遍较轻。

图3 Z油田一开钻头内、外圈齿磨损评级统计

收集到部分钻头出井的照片,结合出井钻头IADC 磨损评价中对切削齿以外其他部分的评价特征可以看出:牙轮钻头密封失效、轴承损坏(图4)、PDC 钻头泥包(图5)比较普遍。由于井眼尺寸大、夹层和软硬交错地层多,牙轮钻头在工作时扭矩很高,轴承和密封容易在短时间内失效。而具备加工大尺寸PDC 钻头的厂家数量、能力有限,限制了PDC 钻头的使用,加之钻头的设计和选型不合理,PDC 钻头在该井段以泥岩、泥灰岩这种较黏且易发生泥包的地层中切削效率低,清洗效果差,并未充分发挥出其优势。基于以上原因,针对Z 油田一开井段地层特点和工况,专门设计一款个性化的PDC 钻头,对于提速提效而言非常重要。

图4 牙轮钻头失效示意图

图5 PDC钻头泥包

3 个性化PDC钻头的设计

3.1 个性化PDC钻头的技术目标

结合地层岩石可钻性特征和前期探井施工过程中反映出的各种问题,个性化PDC 钻头预期的技术目标如下:

1)对钻头的力平衡设计和能量平衡设计进行优化,保证钻头能够安全穿越夹层和软硬交错地层,确保钻头能够取得较高的进尺。

2)对钻头的布齿方案进行优化设计,保证钻头能够拥有较强的攻击性,提升钻头的机械钻速。

3)对钻头刀翼结构和水力分布进行优化设计,保证岩屑的及时冲洗、运移,在井队现有的机泵条件下防止钻头泥包,提高钻井效率。

3.2 钻头设计与优化

目前PDC 钻头的本体材料主要有两种:一种是铸造碳化钨粉以及浸渍金属高温烧结而成的胎体钻头;另一种是合金钢经过机械加工成型的钢体钻头。与胎体钻头相比,钢体钻头刀翼强度高、韧性好,能够承受更大的扭矩,同时拥有更大的排屑槽面积和更深的水道设计,利于岩屑排出。因此选择钢体作为钻头本体材料。

钻头冠部设计是PDC 钻头设计的基础,直接影响钻头的布齿和受力[12-14];力平衡设计是从钻头整体受力方面做出分析、优化,降低钻头径向、轴向及扭矩振动,提高PDC 齿切削效率和钻头机械钻速[15-17]。因井段较长,且地层夹层较多,软硬交错频繁,下部地层可钻性差,因此选择双圆弧、中等内锥的冠部形状,保证钻头鼻部、外肩部平滑布齿,以提高钻头的稳定性,确保钻头能够安全平稳地穿越硬夹层,有效延长钻头寿命。19 mm 主切削齿尺寸、中等密度布齿,心部布置减震齿,肩部采用双排齿设计,优化力平衡,把不平衡力控制在3%以内。

4 个性化PDC钻头的应用效果

个性化设计的609.6 mm MS1963UV 型号PDC钻头在Z 油田一期首批开发井中投入使用,使用序列为:一开井段首先下入牙轮钻头钻水泥塞及导管附件,再钻一定深度的地层之后起钻更换PDC 入井,见表3。对比同批开钻的邻井对照井,个性化PDC钻头取得的成绩如下:

表3 Z油田一开钻头使用数据汇总

1)大幅度提速。机械钻速全面超过之前所有井一开井段的表现,提升幅度最高达109.77%。

2)极大减少钻头使用数量和入井趟数。各井除去使用牙轮钻头钻塞的第一趟钻外,Z5 井中仅使用2只个性化PDC钻头、2趟钻完钻,Z7井中使用Z5井的2#PDC 重复入井,首创了1 只PDC 钻头钻完整个井段的记录。相比于邻井普遍使用超过20 只钻头和20 多趟钻的记录,极大减少了钻头使用,缩短了钻井周期。

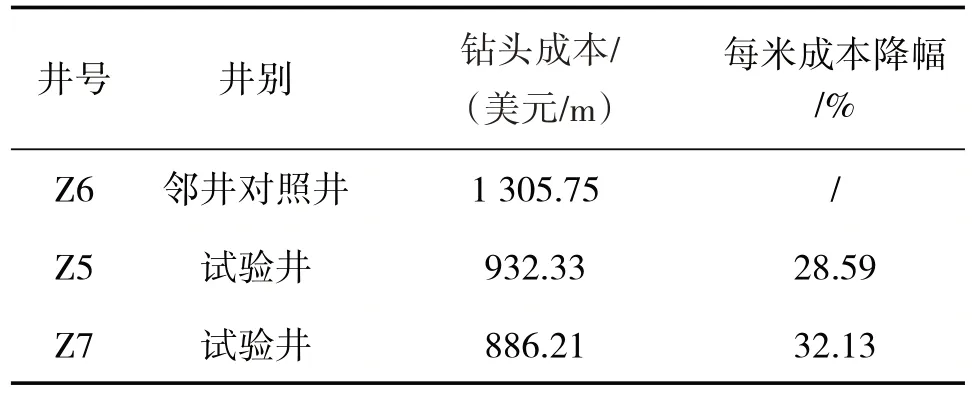

3)大幅度提效。“钻头的每米成本”(公式2)是现场常用的评价钻头表现和经济性能的一个重要指标,它考虑了钻头入井后的整个行程,比单纯对比机械钻速和进尺数据更加全面。通过测算两口试验井中使用的PDC 钻头和对照井钻头的每米成本,可知使用个性化PDC 钻头之后,每米成本大幅下降,最高超过32%,节约了大量的钻井成本,具有非常显著的经济效益,具体数据见表4。

表4 Z油田一开钻头使用数据汇总

式中:Cpm为钻头的每米成本,美元/m;Cb为钻头费用,美元;Ct为井下工具费用,美元;Cr为钻机费用,美元/h;t为钻头钻进时间,h;tT为起下钻和接单根的时间,h;H为钻头进尺,m。

4)钻头出井状况良好。如图6所示,2只个性化PDC 钻头出井状况良好,除部分切削齿崩损外,其余均是正常磨钝;钻头整体冲蚀较为轻微,未发生泥包。钻头表现达到了预期的技术目标。

图6 个性化PDC钻头出井照片

5 结论

1)Z 油田一开井段地层可钻性整体上呈现随井深增加而变差的趋势。地层夹层多、岩性软硬交错频繁,可钻性极值波动较大。

2)个性化设计的609.6 mm MS1963UV型号PDC钻头,能够很好地适应该井段,创造了区块最快钻速、最长进尺、一只PDC 钻头完成整个井段等多项纪录。提速最高达109.77%,钻头每米成本降幅最高达32.13%,提速增效效果显著。

3)PDC 钻头在该区块展现出极佳的应用前景,但个性化PDC 钻头存在部分崩齿现象,且在底部硬石膏地层机械钻速仍然较慢,因此对钻头的设计仍需进一步优化。