超深探井荔参1井钻井关键技术

史配铭,刘召友,荣芳,武宏超,米博超,念富龙

中国石油川庆钻探工程有限公司长庆钻井总公司(陕西 西安 710018)

荔参1 井位于陕西省大荔县羌白镇羌东村,地处渭河黄土平原区,属于渭河盆地固市凹陷构造,该凹陷位于渭河盆地的中西部,南深北浅、南断北超,其中心在固市一带,由此得名。固市凹陷中部张家坡组中烃源岩厚度较大,古近系新统蓝田-灞河组及中新统高陵群地热水中伴生煤系烃源天然气,该区块新生界、古生界发育多套成藏组合,有利于天然气的富集成藏,具有较好的勘探前景,为此在渭河盆地固市凹陷北部斜坡上部署荔参1 井,主要勘探目的是了解固市凹陷地层发育情况,探明古近系渐新统煤系烃源岩发育及兼探上新统浅层生物气资源及伴生氦气资源。该井设计井深6 390 m,顺利钻至井深6 390 m,进入古生界1 400 m,红河组700 m,未钻穿古近系。为进一步探索固市凹陷下部地层岩性、烃源岩发育情况、了解新生界地层分布及含油气情况,决定加深钻井至井深6 535 m,进前新生界(寒武系)80 m 完钻。钻井过程中存在储层埋藏深、预测地层压力高、井身质量难控制、泥岩段长、井壁易垮塌、井温高、常规取心工具易损坏、钻井液性能维护处理难度大等技术难点,通过优选高效钻头,优化深井段钻具组合,采用钻井关键技术,确保了该井快速高效顺利施工,圆满完成了钻探任务,首创长庆油田在鄂尔多斯盆地勘探区域最深井记录。

1 地质情况及井身结构优化设计

1.1 地质情况

荔参1井自上而下钻遇第四系秦川群、三门组,新近系张家坡组(以上为湖相地层)、蓝田灞河组、高陵群,古近系甘河组、白鹿塬组、红河组,寒武系徐庄组。其中第四系地层岩性松散,固结程度低、易垮塌,易发生卡钻及漏失;新近系、古近系各层存在泥岩段,井筒易缩径、易坍塌引起卡钻,张家坡组、蓝田灞河组存在油气显示,需做好一次井控工作。

1.2 井身结构优化设计

为防止岩性松散、胶结程度低的第四系地层漏失坍塌,根据地层故障提示,将井身结构优化设计为导管+三开井身结构[1-3],具体井身结构如下。

导管:采用Φ660 mm 钻头钻至井深60 m,Φ508 mm 导管下至井深60 m,封第四系上部欠压实黏土层,实钻过程采用低密度(1.02 g/cm3)膨润土钻井液,采用小排量(40 L/s),低转速(45 r/min)钻进,未发生井漏。

一开:采用Φ444.5 mm 钻头钻至井深909 m,进入张家坡组粉砂质泥岩30 m,下Φ339.7 mm 套管至908.89 m 封隔三门组浅水层,为二开井控安全做好准备。

二开:采用Φ311.1 mm 钻头钻至井深4 005 m,Φ244.5 mm 套管下至井深4 001.7 m,封隔张家坡组蓝田灞河组浅褐、灰色泥岩易塌地层,为三开探索古近系和前新生界地层、烃源岩发育创造条件。

三开:采用Φ215.9 mm 钻头钻至井深6 535 m,采用悬挂Φ177.8 mm 套管固井+裸眼方式完井,Φ177.8 mm套管下至井深6 387.65 m,封隔红河组深褐色泥岩段。

2 钻井技术难点

1)储层埋藏深。根据平1 井地震反射结构推测,结合荔参1井随钻地层分析,下古生界寒武系实为古近系红河组,以致古近系厚度比原地质设计增厚,经随钻分析重新标定地震层位后,预测古近系底界埋深6 310 m。

2)地层压力高。根据邻区鄂尔多斯盆地渭北隆起上淳探1 井地层压力资料进行推测,预测地层压力系数为0.8~1.0,本井新近系张家坡组地层压力约为8.5~20.0 MPa,蓝田-灞河组地层压力约为20.0~25.5 MPa,古近系地层压力约为36~45 MPa,寒武系地层压力约为45~47 MPa,寒武系实际钻井液密度1.27 g/cm3,测算井底压力为81.52 MPa。

3)钻头优选困难。白鹿塬组、红河组存在浅灰色细砂岩、浅灰色泥质粉砂岩,地层岩性胶结致密,石英含量高达70%~80%,可钻性差,单只钻头进尺少,机械钻速低,钻头优选难度大。

4)井身质量控制困难。上部湖相沉积地层,特别是张家坡组、蓝田灞河组、高陵群组,地层倾角大,泥岩砂岩交替,软硬交错,易发生井斜、位移超标,大尺寸井眼井斜控制和纠斜难度大。张家坡组—白鹿塬组地层倾角最大达到15°,红河组—徐庄组地层倾角均达到10°以上,井斜、位移易超标,井身质量控制难度大。

5)井壁易垮塌。湖相沉积地层,张家坡组中上部浅绿灰色泥岩夹粉砂质泥岩,局部夹泥质灰岩条带;下部大段浅褐、灰色泥岩,特别是甘河组发育大段褐色泥岩,夹碳质页岩及煤线,垮塌严重,形成大肚子,其中Φ311.2 mm 井眼,电测出最大井径414.8 mm,平均井径扩大率超过15%。

6)井温高,现场配套井下工具、井控设备易失效,钻井液性能维护难度大。该井完钻电测地层最高温度达到214 ℃,地面返出口钻井液温度96 ℃,常规动力钻具(120 ℃)易发生高温脱胶损坏;MWD仪器(耐温125 ℃)、APS 仪器(耐温150 ℃)无法正常工作,川7-4取心工具因高温导致悬挂轴承损坏,常规井控设备橡胶件抗高温94 ℃,长时间高温钻井液接触橡胶件易老化失效,高温下钻井液易稠化、固化,导致井下卡钻事故。

3 钻井关键技术

荔参1 井在实钻过程中通过优化技术方案,优选工具,应用钻井关键技术和加强现场技术管理,顺利完成了该井钻探任务,取得了显著效果。该井完钻井深6 535 m,钻井周期185.67 d,平均机械钻速4.58 m/h,分段取心7 次,取心进尺34.5 m,收获率99.7%,全井最大井斜角为4.4°,井底位移53 m,井身质量、固井质量均合格。

3.1 提速工具优选

1)高效PDC 钻头优选[4]。根据设计地层岩性描述及分析,分井段优选攻击性强、抗研磨性强高效PDC 钻头:一开软地层优选具有双排齿、双圆弧强攻击性轮廓线、螺旋刀翼设计的六刀翼直径16 mm进口复合片钢体钻头,单只钻头进尺909 m。二开张家坡组以上地层优选应用六刀翼直径19 mm进口复合片,15°倾角布齿,单排齿螺旋保径,倒划眼设计钢体钻头,增强钻头攻击性,提升上部软地层机械钻速,单只钻头最高进尺1 324 m,机械钻速达到8.89 m/h。三开蓝田灞河组至甘河组采用五刀翼直径16 mm进口复合片,双排齿、双圆弧强攻击性轮廓线、螺旋刀翼设计,有效防止钻遇软硬非均质地层造成PDC 钻头崩片损坏,单只钻头最高进尺594 m,机械钻速3.71 m/h;针对白鹿塬组至红河组井温高、地层研磨性强,采用耐磨性高、热稳定性强的直径16 mm 进口复合片,五刀翼双排齿、双圆弧轮廓线、深排屑槽、优化喷嘴设计的胎体PDC 钻头,单只钻头井进尺292 m,机械钻速2.06 m/h。

2)高效取心钻头优选。张家坡组为浅红色极软泥岩,采用FQ476-28 型号取心钻头取心时易发生泥包钻头,优选TRQ202 型号的天然金刚石取心钻头,取心进尺6 m,机械钻速0.86 m/h;白鹿塬组、红河组浅灰色细砂岩石英含量占80%,研磨性强,优选使用CQP768、CQT508 型号的天然金刚石取心钻头,取心机械钻速0.82 m/h。

3)抗高温工具优选。三开采用耐温180 ℃的立林螺杆,解决了井下高温动力钻具失效难题;应用外筒壁厚、强度高,内筒耐高温、耐腐蚀的抗高温高压川7-5 取心筒,大大提高了取心效果;施工中一开、二开采用耐温120 ℃MWD 测斜仪器,三开应用美国进口耐高温150 ℃APS 随钻测斜仪器,进行井眼轨迹监控;为确保井控设备性能完好,将橡胶件耐温94 ℃的防喷器组更换为耐高温120 ℃的防喷器组。

3.2 钻井关键技术优选

3.2.1 “PDC钻头+螺杆”复合钻井技术

根据钻速方程可知,除提高钻压以外,通过提高钻头转速也能提高机械能量,因此,分井段选用不同扭矩的1.25°单弯螺杆,匹配高效PDC 钻头复合钻进[5-7],以达到快速钻井的目的。一开采用7LZ24 4.5×7Y 五级高速螺杆+Φ444.5 mm 六刀翼直径16 mm复合片PDC钻头(型号KS1662DGRS),单只钻头进尺909 m,机械钻速28.41 m/h;二开采用7LZ228×7Y 五级高速螺杆+Φ311.2 mm 五刀翼直径16 mm复合片(型号KS1652DGR)、六刀翼直径19 mm 复合片PDC 钻头(型号KS1962ADGR),钻至井深4 005 m,进尺3 089.5 m,平均机械钻速10.23 m/h;三开采用7LZ172×7Y 四级低速大扭矩螺杆+Φ215.9 mm五刀翼直径19 mm 复合片PDC 钻头(型号KS1653DGR),钻至井深6 100 m,进尺2 081 m,平均机械钻速2.8 m/h,应用复合钻井技术,平均机械钻速达到5.41 m/h,较常规钻井技术(邻井平1 井)机械钻速提高91.1%。

3.2.2 轨迹控制钻井技术

由于地层倾角大,受到地层自然增斜影响,该井在井深4 452 m,最大井斜4.4°,最大位移68 m,采用常规钟摆和满眼钻具组合进行防斜,受到钻压影响,机械钻速严重下降,因此本井采用单弯螺杆双稳纠斜钻具组合及直螺杆钟摆降斜钻具组合,达到控制轨迹及提高钻井速度的目的。

1)单弯螺杆双稳纠斜钻具组合应用。利用预弯曲动力学快打钻具组合防斜技术原理[8]及双稳定器钻具组合力学特性,通过优化单弯螺杆稳定器尺寸较上稳定器尺寸小2~3 mm,形成单弯螺杆双稳纠斜钻具组合,不仅防斜提高机械钻速,而且配合MWD随钻测量,随时监测井斜、方位变化,随时进行定向纠斜处理,大大提高钻井速度。

一 开(0~909 m):采 用Φ444.5 mmPDC+5LZ244.5×1.25°(Φ435 mm 扶正器)+Φ438 mm 扶正器+Φ228 mmMWD+Φ228 mm 无 磁 钻 铤+Φ228 mmDC×2根+Φ203 mm普通钻铤×6根+Φ178 mm普通钻铤×8 根+Φ139.7 mm 加重钻杆×15 柱+Φ139.7 mm 钻杆,螺杆扶正器较上扶正器外径小3 mm,表层完钻最大井斜0.7°,井底位移9.7 m,机械钻速28.41 m/h,防斜效果好。

二开(909~4 005 m):采用Φ311.2 mmPDC+5LZ228×1.25°(Φ306 mm 扶正器)+Φ308 mm 扶正器+630×631 回压凡尔+Φ203 mmMWD+Φ203 mm无磁钻铤+Φ203 mm普通钻铤×6根+Φ178 mm普通钻铤×8 根+Φ139.7 mm 加重钻杆×15 柱+Φ139.7 mm 钻杆,钻至井深2 389 m,井斜2.8°,方位359°,位移30.1 m,有增斜趋势,通过反方位滑动纠斜,完钻井底井斜1.5°,方位1°,井底位移55 m,机械钻速9.99 m/h,防斜效果好,滑动纠斜快。

三开(4 005~6 100 m):采用Φ215.9 mmPDC+7LZ172×1.25°(Φ210 mmStab)+Φ212 mm 扶正器+460×461 回压凡尔+Φ168 mmMWD+Φ168 mm 无磁钻铤+Φ168 mm 普通钻铤×11 根+Φ127 mm 加重钻杆×15 柱+411×520 转换接头+Φ139.7 mm 钻杆,钻至井深4 452 m,井斜4.4°,方位352°,位移68 m,通过定向滑动控制井斜,在5 305 m,井斜降至1.8°,方位224.7°,位移58.8 m,达到设计井身质量要求。

2)直螺杆钟摆降斜钻具组合应用。该井钻至井深5 355 m,测得井底循环温度为156 ℃,超过APS 随钻测量仪器的最高工作温度(150 ℃),根据5 305 m 测得井斜1.8°,位移53 m,在井身质量要求控制范围内,后期采用直螺杆钟摆降斜钻具组合Φ215.9 mmPDC+7LZ172(直螺杆)+Φ212 mm扶正器+460×461 回压凡尔+Φ168 mmMWD+Φ168 mm无磁钻铤+Φ168 mm 普通钻铤×11 根+Φ127 mm 加重钻杆×15柱+Φ127 mm钻杆+411×520转换接头+Φ139.7 mm 钻杆,进尺1 025 m,机械钻速2.1 m/h,钻至井深6 100 m 时预算地层温度大于190 ℃,将“螺杆+PDC 钻头”复合钻井技术,优化为常规钟摆钻具组合,完成进尺435 m,机械钻速1.27 m/h,应用直螺杆钟摆钻具组合机械钻速较常规钟摆钻具组合高0.83 m/h,机械钻速提高65.3%。

3.2.3 “抗高温取心工具+孕镶金刚石取心钻头”钻井技术

深井段取心[9]采用抗高温川7-5取心工具,该工具由高强度、厚壁外筒,及耐高温、耐腐蚀、强度高的内筒组成;孕镶金刚石钻头抗研磨性强,适合硬地层取心。通过应用抗高温川7-5 取心工具,选用Φ214.4 mm CQP768型号的天然金刚石取心钻头,取心进尺14 m,纯钻17 h,平均机械钻速0.82 m/h,取心收获率100%。

3.2.4 抗高温复合盐钻井液技术

针对该井三开钻至4 700 m,井温达到150 ℃,随着井深的增加,井温以3~5 ℃/100 m 上升,高温导致出现钻井液性能变差、黏切升高、高温稠化、气泡增多、失水增大等技术难题[10-12],通过室内抗高温评价实验,优选出耐220 ℃高温降滤失处理剂SMP系列(ZR-13)、SFT、SMC,强抑制防塌剂KCl+复合盐、超细钙封堵剂。

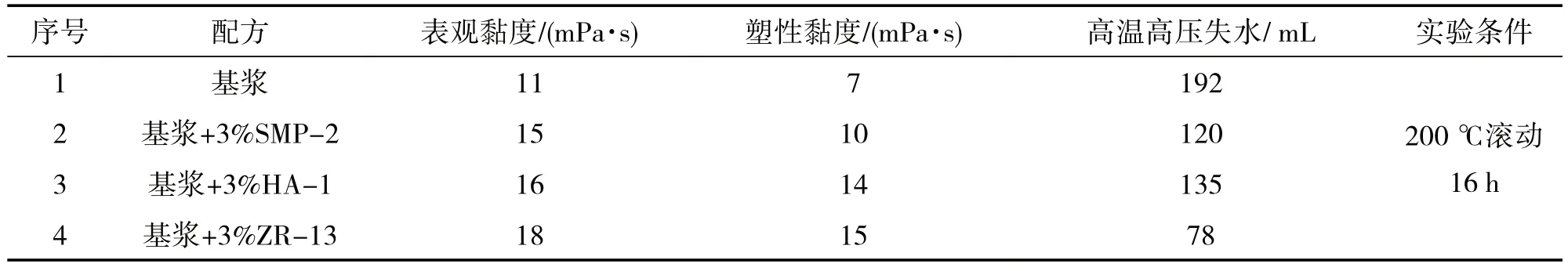

1)优选抗高温降失水剂ZR-13。通过室内200 ℃热滚16 h,对SMP-2、HA-1、ZR-13 抗盐抗高温降滤失剂进行降滤失能力评价,优选出抗高温降失水剂ZR-13。由表1 实验数据可知处理剂ZR-13的高温高压降失水78 mL,优于处理剂SMP-2 和HA-1。

表1 抗高温降滤失剂实验数据

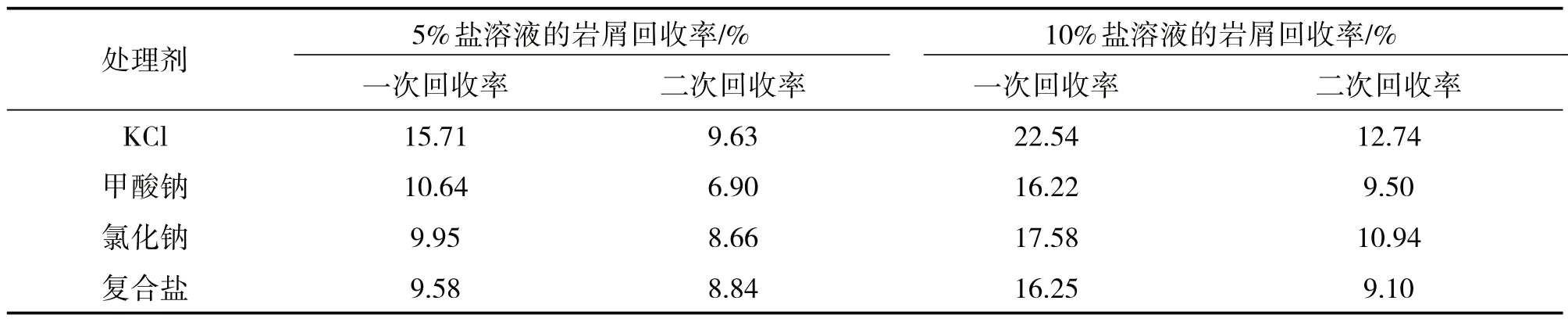

2)优选出抑制剂KCl。采用对比加量质量分数5%、10%的KCl、甲酸钠、氯化钠、复合盐溶液的岩屑滚动回收率,滚动温度为85 ℃,滚动时间16 h,分别测量滚动回收率。由表2 发现5%和10%加量的KCl溶液岩屑一次回收率、二次回收率均高于其他3种处理剂,KCl抑制性强于其他3种处理剂。

表2 岩屑回收率实验数据

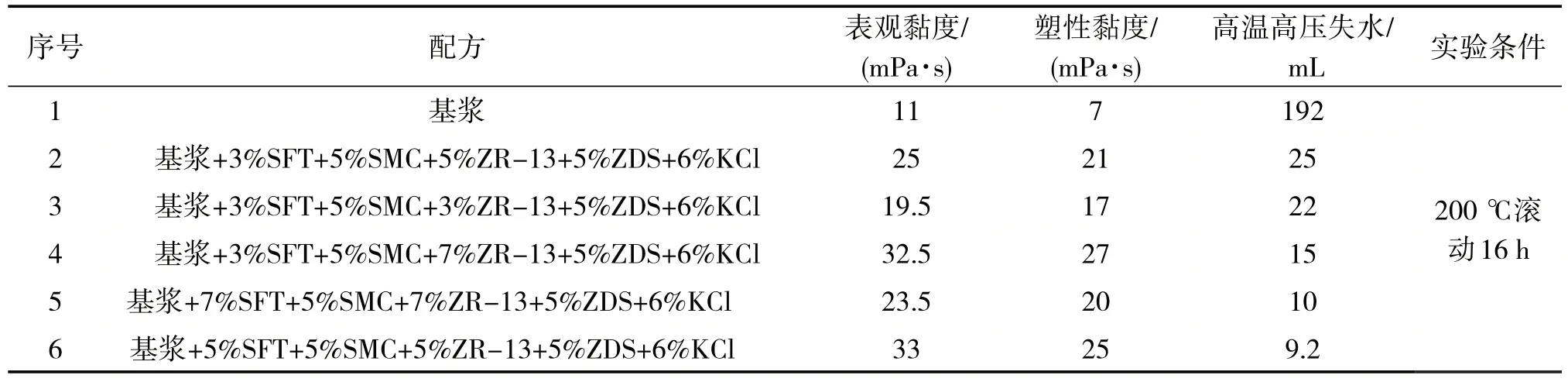

3)优化形成抗高温钻井液的体系基本配方。室内实验将SFT、SMC、ZR-13、KCl 等处理剂按照不同加量形成不同配方,测量高压高温失水量,由表3可知SFT 加量3%~5%、SMC 加量3%~5%、ZR-13加量5%~7%、KCl 加量不低于5%的配方,高温高压失水较低。由此确定抗高温钻井液体系配方:井浆 +3%~5%SFT+3%~5%SMC+5%~7%ZR-13+5%ZDS+5%KCl。

表3 抗高温钻井液体系配方对比实验

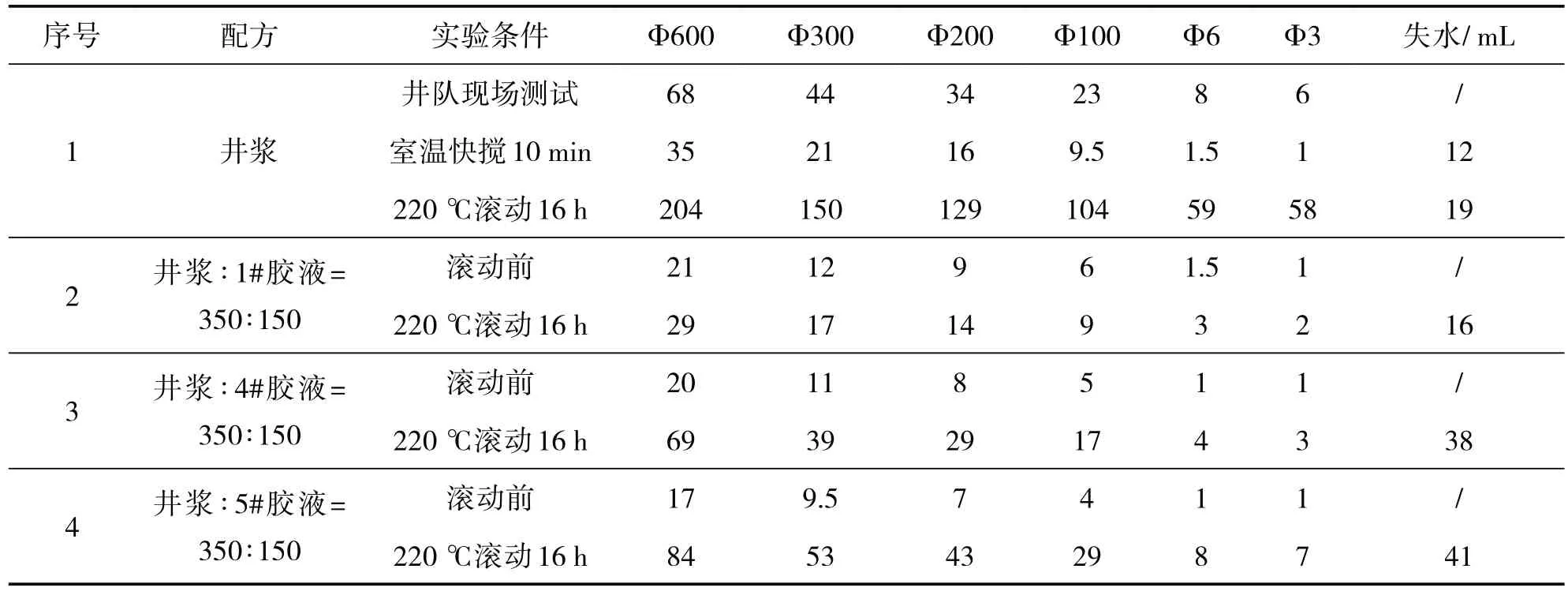

4)优化形成了抗高温复合盐钻井液维护胶液配方:0.2%K-PAM+0.2%SPan-80。井深6 200 m 后井浆经过高温220 ℃滚动后性能变差,出现高温稠化现象,通过室内实验用清水、0.2%K-PAM、0.2%SPan-80 复配成胶液通过补充的方式改善井浆抗高温性能,由表4可以看出胶液与井浆按150∶350的比例混合液在220 ℃条件下高温稳定性好。钻进期间缓慢定期补充胶液,起钻前泵入用胶液稀释后的井浆(胶液与井浆3∶7比例混合液)至井底500 m,保证在长时间静止下井底泥浆可以抵抗200~220 ℃高温,不发生高温稠化和固化现象。

表4 井深6 480 m井浆性能优化配比实验

实践表明,该体系具有良好的抗高温性能,抗温性能达到220 ℃,克服了高温降黏、高温起泡、高温增稠甚至固化风险,具有良好的携砂能力和封堵防塌性能,满足荔参1井井下要求,全井施工过程中未出现井塌、井漏、卡钻等井下复杂事故,三开平均井径扩大率14.5%,电测成功率100%。

4 技术保障措施

1)强化现场钻具管理,严防井下钻具故障。针对大尺寸井眼施工,钻具容易疲劳损坏,导致井下钻具故障,打捞处理难度大,为此通过积极组织现场备用井下工具,加强现场钻具管理,确保钻具无损可靠;落实好泵房、钻台双岗位多参数坐岗监控等预防措施,确保井下无钻具故障。

2)井下复杂故障预防。加强现场技术管理及施工动态监控,通过观察钻进过程振动筛返砂情况,监控好悬重、上提下放摩阻及扭矩,判断预测井下情况,落实起下钻技术措施,做好井下复杂故障预防。

3)立足一次井控,预防井控安全。由于该井为区域勘探井,是钻开下古地层的参数井,加之渭河盆地目前没有实测地层压力资料,地层及地层压力预测可能存在较大误差,因此严格按照重点井井控要求储备1.45 g/cm3加重浆60 m3,重晶石60 t,石灰石30 t,除硫剂1 t,消泡剂2 t,堵漏剂12 t(单封8 t,锯末4 t)等材料;在施工过程中根据不同工况落实针对性井控措施,预防井控险情发生。

5 结论

1)针对不同地层,通过优选应用高效PDC 钻头、取心钻头,采用“螺杆+PDC”复合钻井技术、“抗高温取心工具+孕镶金刚石取心钻头”钻井技术,实现了超深井大尺寸井眼快速安全钻井,钻井提速效果显著,可在该区块后续超深井勘探开发推广应用。

2)利用单弯螺杆双稳纠斜钻具组合、直螺杆钟摆钻具组合实现防斜纠斜提速目的。

3)通过室内抗高温处理剂优选,现场抗高温钻井液配方试验优化,形成一套具有抑制性强、封堵性强、密度高、失水少的抗高温复合盐钻井液体系。实钻表明,该体系耐温性能和防塌性能好,可有效防止井壁失稳。

4)针对荔参1 井施工实际情况,结合钻井实践经验,优化制定针对性技术保障措施,有效预防井下复杂事故的发生,为后期施工超深探井进行铺垫。