临汾致密气井口新型加热技术研究与应用

刘永超,路天玥,刘京,刘根,刘刚,何晓鹏,魏盛涛,高锡成

1.中石油煤层气有限责任公司工程技术研究院(陕西西安 710082)2.西安石油大学石油工程学院(陕西西安 710065)

0 引言

致密砂岩气(以下简称致密气)是目前开发规模最大的非常规天然气之一[1],其开发利用可在一定程度上弥补常规油气资源的不足,提供更好的能源支持。临汾致密气气井投产初期压力范围为5~20 MPa、节流至3 MPa后进行集输,高压节流易形成天然气水合物,严重时会形成冰堵,影响输气站计量分输调压[2],因此需在致密气井口节流工艺前进行加热处理,确保致密气在管内稳定流动。目前现场主要使用真空相变加热炉,设备使用率较低,原因有两个方面:①致密气井口压力衰减速度快、产量变化大,导致井口加热需求时间短,临汾致密气70.4%的井加热设备运行时间小于4个月,设备运行时间短;②真空相变加热炉设备体积和质量大,搬迁困难,重复利用率低。因此,针对致密气井场加热工艺特点,亟需开展多种类加热技术比选,明确各项加热技术在致密气井场的适用边界条件,探究加热技术的选型方法体系,为解决现场加热技术单一、经济效益低的问题提供思路,实现加热技术的多元化应用。

目前常规的油气田集输加热技术包括加热炉和电加热技术。加热炉从水套加热炉逐步转变为真空相变加热炉,通过采用真空相变换热技术,充分利用热媒的汽化潜热,真空加热炉可以更有效地提高换热能力,当前已替代了传统水套加热炉成为主力炉型[3]。电加热技术主要利用电能对其进行加热,通过电热技术优化,实现了能源的合理综合利用,也为更好地满足原油生产储运工作、提升技术创新升级水平创造良好的条件[4];但该技术高功率下耗能高、费用大,经调研案例发现,某现场200 kW的电加热装置日消耗电能为4 800 kW·h,年能耗费用46.5万元,而500 kW 的电加热装置日消耗电能为12 000 kW·h,年能耗费用高达117.5万元[5]。对于快速的产量衰减情况,为保证集输全生命周期的安全、稳定运行,实现经济性运维,加热技术需满足可调功率范围大、移动搬迁便捷等要求,为此对电磁加热、催化式红外加热、石墨烯加热、涡流管加热这4 项新型技术进行调查研究,以探究新型加热技术在致密气现场应用的可行性。

本文通过对新型加热技术的原理及特点进行研究,总结归纳所有加热技术的适用范围,建立了以加热功率和温度为边界的选型图版。同时,提出了含水致密气加热功率计算方法,建立了加热技术选型流程,为致密气井加热技术选型提供支撑。最后结合现场生产工况,确定了热毯式电磁加热技术能够减小设备投资、提高设备利用率,为实现加热技术多元应用提供新思路。

1 新型加热技术

1.1 电磁加热技术

电磁加热根据频率不同可分为高频(微波、射频)加热、中频感应加热,以及低频电阻加热。电磁加热是通过线圈把交变的电场变成交变的磁场,使钢质管材筒体在交变磁场下产生涡流而发热的一种加热方式。这种方式从根本上解决了电热片、电热圈等电阻式通过热传导加热效率低下的问题,极大地提高了加热效率[6]。

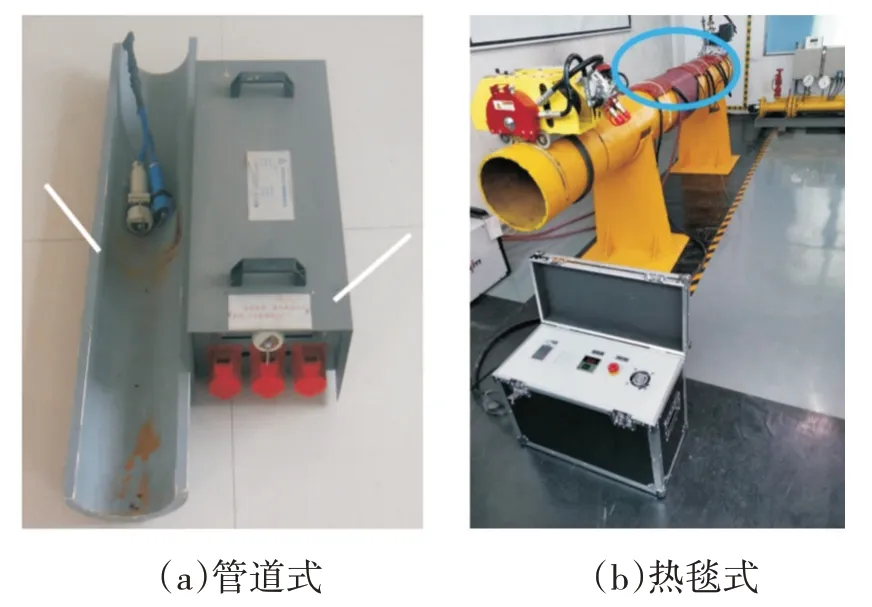

目前电磁加热天然气的装置主要分为管道式和热毯式的加热装置[7],如图1所示。使用方法是通过将热线圈包裹于管道外部,使管道自身加热来达到加热天然气的目的。该技术设备的适用功率范围大,可达到160 kW;热效率高,理想状态下可达到92%以上。目前有相关的技术应用,技术成熟度以及应用广泛度相对较高。

图1 电磁加热装置

电磁加热作为一种新型加热技术,具有高效、清洁、环保、运维费用低、兼容性能良好等特点,相较于管道式电磁加热装置,热毯式装置使用更为便捷,可进行快速安装、拆卸工作。对于井口压力衰减迅速的致密气井场,热毯式电磁加热装置可实现单口井及多口井的加热需求,通过对设备功率的调节以及热毯的安装拆卸即可实现井场全生命周期的高效加热,设备闲置率低、使用弹性及经济效益高,完全可作为一项新型技术投入致密气现场加热工艺的使用。

1.2 催化式红外加热技术

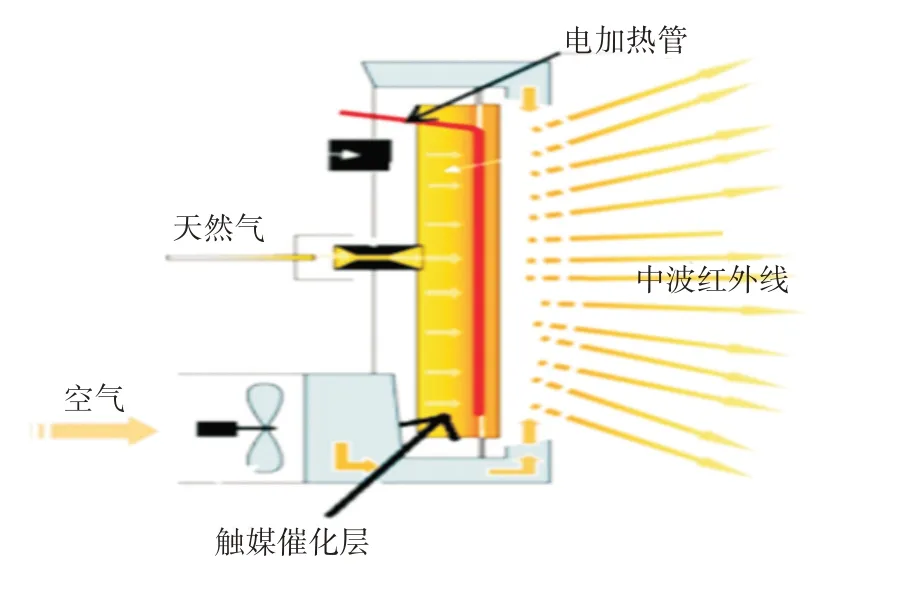

将天然气与空气按照一定比例混合,扩散到催化剂表面进行无焰燃烧,避免气相燃烧发出的可见光而造成能量损失,其能量大部分转化为红外射线,放出的热量以热辐射方式加热物体,称为催化燃烧红外辐射加热[8],其技术原理如图2所示。

图2 催化式红外加热原理

催化式红外反应所产生的波长主要位于3~8 μm,具有较高的热能量,换热强度大于对流换热,由于红外线直接辐射被加热物体,可直接加热天然气管道外壁,减少能量的损失。同时,催化式红外加热装置内发生的催化反应为无火焰氧化反应,反应温度为100~500 ℃,低于燃烧反应温度,无爆炸隐患,且不产生CO、NOx等有害气体,安全无污染[9]。

管道催化式红外加热系统于2006 年研发成功,已在北美市场上广泛使用,该设备加热功率10~1 000 kW 不等,有多种型号、大小的设备用于不同工况现场。目前国内该技术应用少,大多应用于涂料的烘干等领域,使用率相对较低,但鉴于催化式红外技术优势,可作为一种新型技术应用于致密气井口加热工艺。该技术的突破点主要在于催化剂的效果应用研究上[10-12],也是为其在提高加热效果、提升加热效率、防止污染方面提供技术支持。

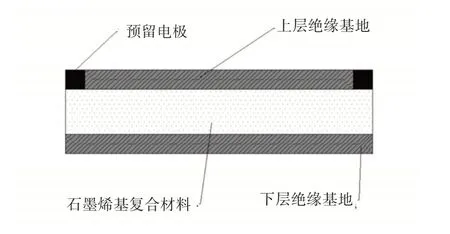

1.3 石墨烯加热技术

石墨烯是碳原子紧密排列成单层二维蜂窝状晶格结构的碳质新材料,具有优异的电学性能、机械性能、高导热性和化学惰性等特点,这使得石墨烯在电热领域具有很大的发展空间[13]。石墨烯电热膜是以石墨烯导电浆料层为主要制热部件而开发出的一种新型加热技术,该技术设备结构主要由石墨烯基发热层、电极以及绝缘保护层组成,如图3所示。在电场作用下,碳分子在做布朗运动的同时会产生大量向上辐射的远红外线,红外线接触到周围实体后,能被吸收转化为热能,使实体的温度升高。该技术功率一般在1~600 W/m2,相当于在直径为200 mm 的管道上,设备功率最高可达375 W/m2。

图3 石墨烯加热膜结构原理图

石墨烯电热膜加热技术核心主要在于石墨烯的提取、制备方面,以正确的方式提取出的石墨烯材料对于导热发热性能都具有一定影响。用于电加热的石墨烯薄膜的制备方法包括层层涂覆法、GO(氧化石墨烯)膜还原法、导电浆料涂敷法等[14-15]。

目前,该技术主要应用的领域包括智能可穿戴领域、家庭智能取暖领域以及医疗领域等[16],由于使用面积相对较小,该技术在天然气加热方面温度不理想,还不适用于气田现场加热工艺,其加热能力、加热效果、加热方式也是今后值得探索的方向[17]。

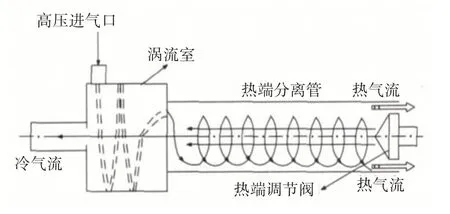

1.4 涡流管加热技术

涡流管是一种结构简单的能量分离装置,由喷嘴、涡流室、分离孔板及冷热两端的管子组成,如图4 所示。压缩气体进入喷嘴后膨胀会以很高的速度沿切线方向进入涡流室,气流在涡流室内高速旋转时分离成温度不相同的两部分气流,处于中心部位的气流温度低,处于外层部位的气流温度高[18-21]。

图4 涡流管结构图

根据涡流管的能量分离特性,可以将高压气流分为冷热两股低压气流。目前高温气流多用在天然气行业。利用涡流管制成的加热器,称为涡流先导气体加热器(VPGH),也称为涡流加热器。目前美国Universal Vortex 公司生产的VPGH 已经在天然气行业中得到了成功应用,且该设备包含单通道及双通道型号,可根据需求进行选择。

该技术目前国内正处于研究以及试验阶段,虽在现场有应用,但其成熟度相对偏低,安装成本偏高,如何掌握其加热程度,该技术是否适用于井口压力衰减迅速的致密气现场,都是需考虑的问题。

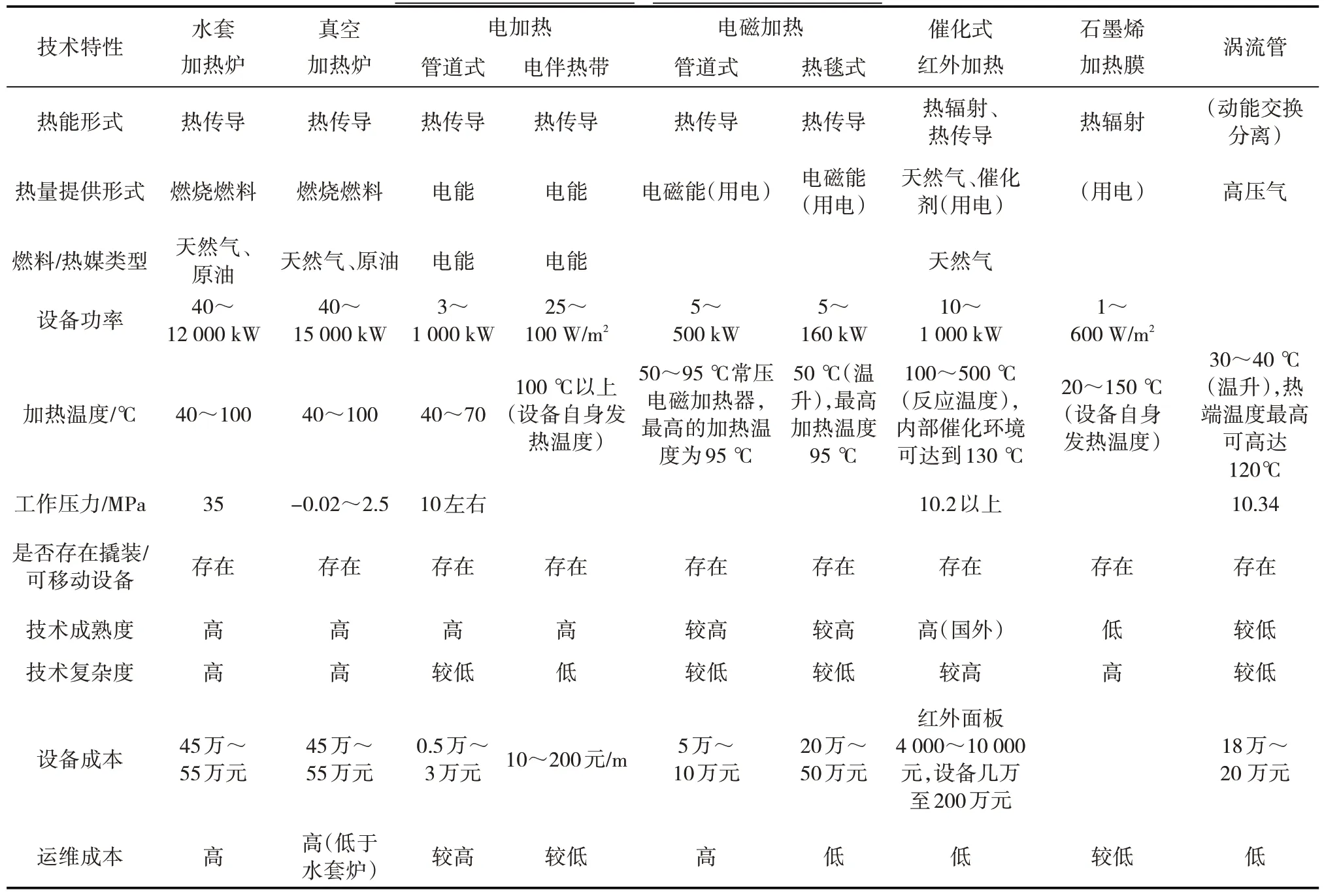

1.5 天然气加热技术边界

对传统及新型天然气加热技术的适用边界进行调查研究,得到各项加热技术的热能形式、热量提供方式、设备功率、加热温度、工作压力、技术成熟度、设备及运维成本等,形成系统的天然气加热技术边界,以提供技术对比,方便现场应用,加热技术边界见表1。

表1 天然气加热技术边界

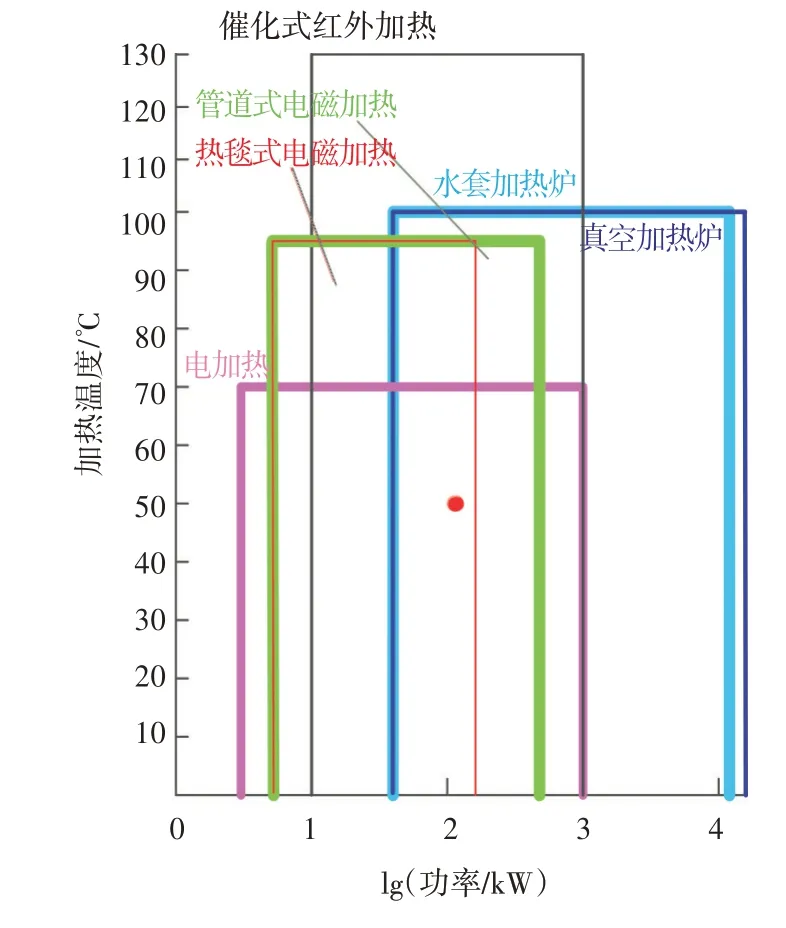

为更加直观、便捷地展示各项技术的选用情况,提取加热技术的设备功率以及加热温度进行绘图,得到的技术图版如图5 所示。该图版对加热技术的设备功率范围以及可加热的温度范围进行描绘,通过确定各工况下需要的加热温度与热负荷,即可快速实现技术选型。

图5 加热技术边界图版

2 加热负荷计算方法和技术选型

为实现加热技术选型,需确定现场工况下的热负荷需求。假定节流前来流温度为t1、加热设备加热后温度为t2、加热温差为Δt。则加热设备应加热温度为:

理论换热量q按照稳态流动焓变热计算:

式中:q为所需加热量,kJ/s 或kW;Mg、Mw为天然气、水质量流量,kg/s;Cg、Cw为节流前天然气、水压力状态下的定压质量比热,kJ/(kg·℃)。其中:

式中:Qg、Qw分别为天然气、水体积流量,m3/s;ρg、ρw为天然气、水的密度,kg/m3。

上述计算结果为加热器所需负荷的理论计算,在实际加热负荷选型过程中,还需考虑设备的效率,实际加热设备负荷选型公式为:

式中η为加热设备效率。

经公式(2)~(4)进行计算,即可得出加热设备的负荷需求,继而进行加热技术选型。

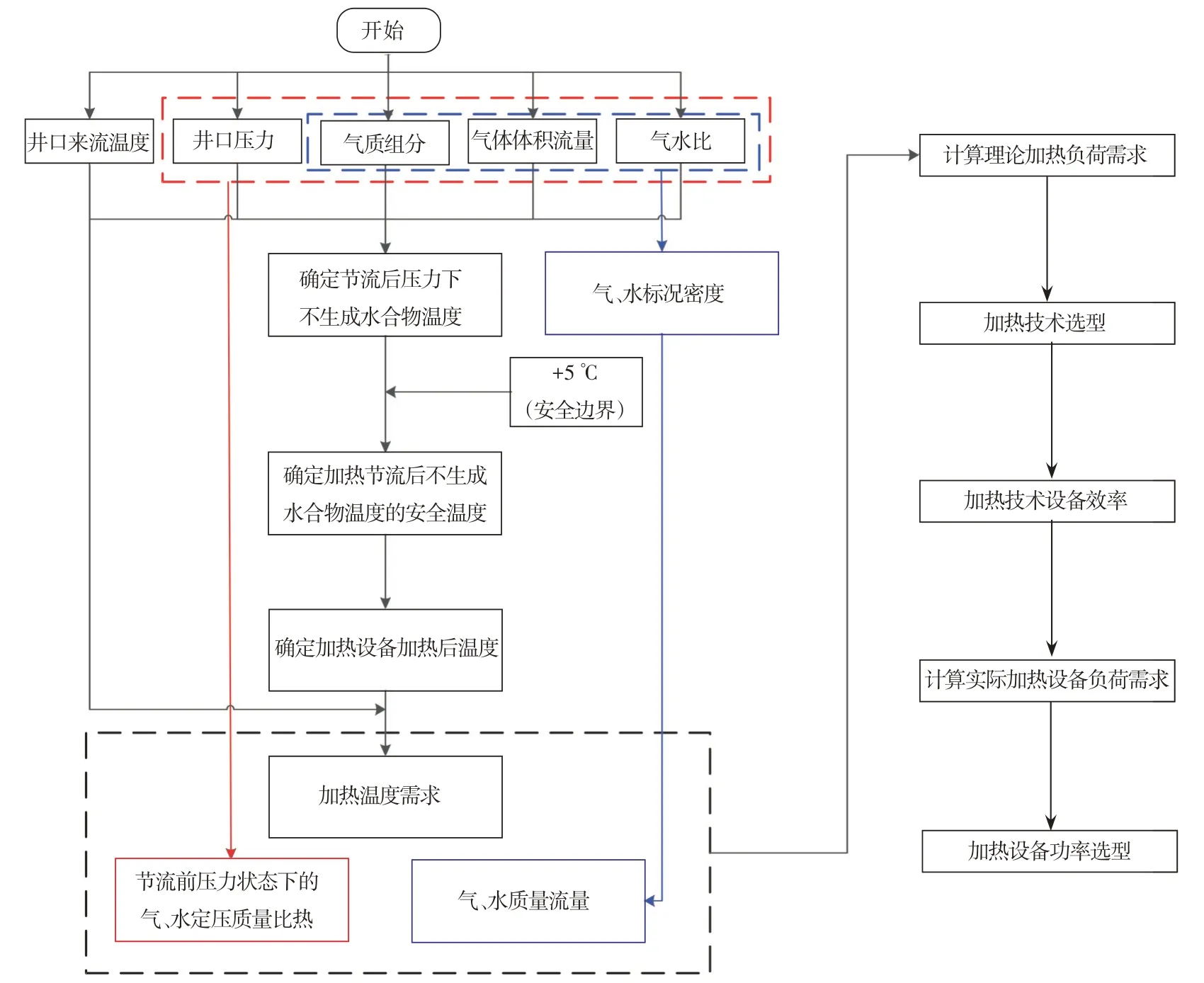

针对上述方法,建立加热技术选型流程,通过确定加热温度及加热负荷需求,即可实现现场加热技术选型。具体选型流程如图6所示。

图6 加热技术选型流程

3 实例应用

以临汾大宁-吉县某致密气现场井口为例,该井口压力20 MPa,流量10×104m3/d,气水比(体积比)10 000∶1,井口来流温度为18 ℃,节流后压力为3 MPa,现场用电条件有限,压力衰减较快。经模拟计算可得,3 MPa下不生成水合物的最低温度为2.917 6 ℃,该工况下节流后温度为-36.88 ℃,该工况需要加热工艺处理。控制节流后3 MPa 下温度为7.917 6 ℃(规定提高5 ℃作为安全边界温度),可得加热设备应加热到的温度为51.52 ℃。

1)计算加热温度需求Δt为33.52 ℃。

2)获取气、水标况下的密度ρg、ρw为0.794、1 000 kg/m3,根据气水比104m3:1 m3以及气体流量Qg=10×104m3/d确定含水流量Qw为10 m3/d。

3)计算气、水质量流量:

4)获取节流前天然气、水压力状态下的定压质量比热Cg=3.328 9 kJ/(kg·℃)、Cw=4.293 6 kJ/(kg·℃),计算理论下加热负荷需求q:

5)确定该工况下加热温度51.52℃、热负荷119.198 kW,通过图5 即可确定应用的加热技术,实现加热技术选型。

根据临汾致密气特点及各技术优缺点,对加热技术进行初步筛选。真空加热炉是水套加热炉的迭代升级,完全可实现技术替代,水套加热炉不予考虑;电加热器对电要求高,现场用电条件有限,且高功率下电加热器运维成本高于加热炉,不予考虑。催化式红外加热技术可满足现场工况,但国内应用少、技术成熟度不高,设备成本高,经济效益低,不予考虑;石墨烯加热温度小,技术未能实现天然气现场应用,不予考虑;涡流管与井口压力联系密切,致密气井口压力下降迅速,该技术能否实现应用还需跟进,且该技术设备成本高,温度控制方式等也存在技术问题,不予考虑。该现场工况最终确定使用热毯式电磁加热技术与真空加热炉进行比选。

通过技术选型以及技术适应性分析,为确保该工况下优选加热技术安全性、可靠性、稳定性均符合使用标准,确定该工况下优选热毯式电磁加热技术作为选型结果。热毯式电磁加热技术拆装便捷、安全稳定,设备功率5~160 kW,加热温度最高可达95 ℃,满足现场要求。相较于真空加热炉,热毯式电磁加热使用功率满足要求,且可以实现多台装置叠加使用。随着现场井口压力的不断递减,现场中后期也可根据实际的负荷需要进行设备的功率调节以及拆卸,拆卸后可安装至其他井口进行使用,拆装、运行及维护费用低,极大程度上提高了设备的使用率以及现场经济效益,为解决致密气井口加热设备闲置、经济效益低等问题提供了一种新的设备使用思路。

4 结论

目前,临汾致密气现场加热技术单一,存在运维管理不经济、加热设备闲置等问题,为实现加热技术多元应用,解决现场实际问题,对加热技术进行调研,了解其发展趋势以及新型技术特点,并形成加热技术选型方法体系,为致密气井加热技术选型提供支撑,从而实现降本增效、节能减排的目标。

1)对各项加热技术进行研究,总结各技术适用范围及使用边界,对比分析了各项加热技术的优缺点,建立了以加热功率和温度为边界的选型图版,方便技术选型。

2)天然气加热技术选型。提出天然气加热选型相关计算方法,形成针对性的天然气加热技术选型流程,从而实现不同工况(热负荷需求)下的加热技术选型,以解决现场实际问题。

3)应用表明,针对致密气投产初期压力高、压力下降迅速的特点,在功率满足加热负荷的条件下,可以选择热毯式电磁加热技术,以解决现场真空加热炉搬迁困难、闲置率高、经济效益低等问题。