基于数值模拟的盾构切削混凝土桩机理分析

刘旭鹏,阚梦璇,刘志涛,李德全,刘洋,席培胜

(1.中铁隧道局集团路桥工程有限公司,天津 300300;2.安徽建筑大学安徽省城市建设和地下空间工程技术研究中心,安徽 合肥 230601)

1 引言

因盾构施工技术具有安全性高、经济效益好、对周边建(构)筑物影响小等优点,从而被广泛应用于城市地铁隧道建设中。近年来,随着城市中浅层地下空间利用的提高,盾构正面遭遇混凝土桩基障碍物的情况时有发生[1-3]。因此,研究探讨盾构刀具切削混凝土桩基的作用机理,对改进刀盘配置、优化切桩效果等具有积极的指导意义。

盾构刀盘刀具切削混凝土桩基的作用机理较为复杂,一些学者也进行过相关研究。Evans[4]基于最大拉应力理论,提出了直线切削煤岩的切削力计算模型,并由此建立切削力计算公式。矢野信太郎[5]、富昭治郎[6]认为刮刀切削后的土体流动形态主要表现为流水型、剪切型、断裂型和剥落型等多种流动形态。王飞等[7-8]基于苏州地铁盾构切削桥梁桩基工程,开展盾构切削桩基的模型试验和仿真试验,通过分析掘削参数特征及刀具损伤规律等内容,为盾构直接切削大直径桩基的可行性及关键技术提供指导。傅德明[9]通过盾构切削混凝土仿真试验,证明盾构直接切削混凝土桩是可行的,但需预先改造刀盘并在施工时利用其他辅助措施。王禹椋等[10]以深圳九号线地铁盾构工程为依托,采用数值模拟软件,对比分析盾构切削不同直径、位置桩基时的环境响应,得出“同时切削多根桩体会加剧土体沉降,且切削过程中的桩顶沉降约占最终桩顶沉降50%”的结论。苏伟林等[11]采用LS-DYNA 有限元软件建立混凝土切削模型,得到盾构切削过程中混凝土材料的阻力大小及变化规律。Xu Ping 等[12]基于已有文献中的混凝土JH-2 模型参数,建立混凝土破坏的三维模型,结果表明JH-2 本构模型能模拟混凝土切削过程,并且实际切桩时采用较小的转速和掘进速度更有利于施工安全。

已有文献主要集中于研究桩体切削时地层-隧道-桩体的整体作用效果,鲜少根据刀具切削混凝土的细观模型探究其切削机理。本文以合肥轨道交通1 号线瑶海公园站-合肥站区间盾构切削2根钻孔灌注桩为工程背景,采用有限元软件建立切刀切削混凝土桩三维仿真模型,研究刀刃前角、刀宽和切削深度对桩基切削效果和切削力的影响规律。

2 数值模型的建立

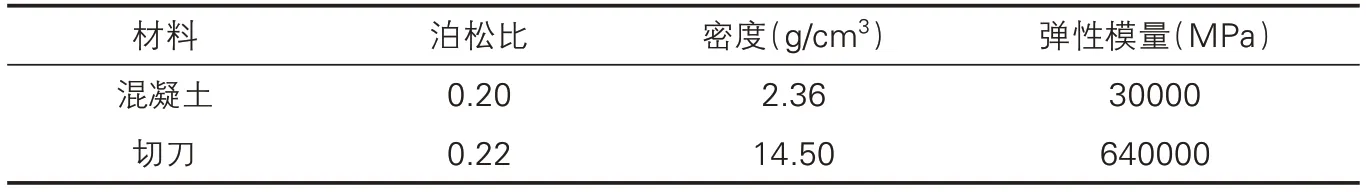

为探究切刀切削混凝土的作用机理,采用有限元软件对盾构刀具切削混凝土桩基过程进行仿真模拟。合肥轨道交通1 号线盾构区间切削钻孔灌注桩工程中,混凝土桩基直径500mm,切刀高度110mm,宽70mm,按刚体进行处理,具体参数如表1所示。

表1 切刀和混凝土物理参数

2.1 本构模型

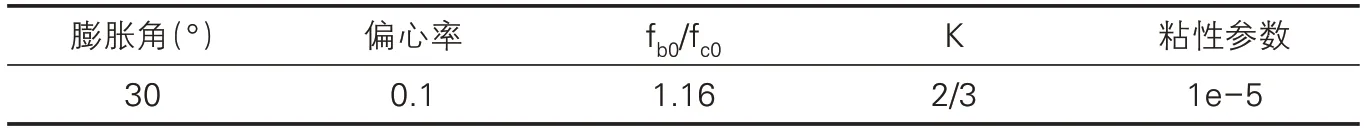

Concrete Damaged Plasticity 本构模型通过损伤因子实现加载中材料刚度的折减,考虑了在循环荷载作用下混凝土裂缝开展、裂缝闭合及刚度部分恢复的行为[13-14],因此常应用于循环动力作用、大变形下的混凝土模拟。本文采用Concrete Damaged Plasticity 本构模型作为三维切削仿真中混凝土的本构模型,混凝土具体本构参数如表2所示。

表2 混凝土本构模型参数

2.2 分析步、边界条件及载荷设置

选用Explicit 显示算法实现切削混凝土的仿真过程,后处理中输出2.5s 的计算结果。采用基于罚函数的面面接触算法,模拟切刀与混凝土的相互作用,摩擦系数设为0.30。边界条件中,将混凝土下半部和侧边所有节点的自由度完全约束。对刀具参考点施加沿X 轴正方向,大小为200mm/s 的速度,并约束切刀沿Y、Z 轴的速度和绕X、Y、Z 轴的转动自由度。

2.3 切削混凝土桩基模型建立

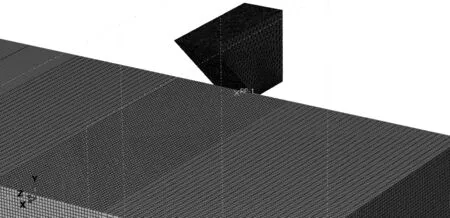

工程中混凝土桩基截面尺寸为0.5m×0.5m 的正方形,桩长为30m,模拟中混凝土桩直径设为500mm。混凝土单元边长尺寸整体设定为20mm,但为提高运算精度,对接触区域的混凝土网格密度进行加密,故切削部位的混凝土单元边长尺寸设定为10mm,混凝土桩及前角为-45°的切刀网格划分如图1所示。

图1 网格划分图

3 切刀切削混凝土过程及特征分析

3.1 切刀切削混凝土效果分析

以前角-45°刀刃、切深10mm 的切削模型为例,分析其三维刀刃切削混凝土过程,图2 为切刀切削混凝土的等效应力图。

图2 负前角-45°刀刃切削混凝土过程效果图

由图2 可知,负前角刀刃切削混凝土所产生的作用方式和切削效果与切刀切削岩土在某种程度上相似。整个切削过程中,由于刀具具有一定的初始加载速度,当刀刃与桩体初次接触时会对桩体形成较大冲击并产生接触应力,初始Mises应力值达到19.85MPa,这将使得所接触区域的网格发生较大变形。随着切削刀刃的不断推进,位于刀刃前刀面前方的混凝土受到刀刃向前和向下的较强挤压作用,其应力集中区域逐步扩大,但基本都位于混凝土与切刀左右侧接触部分以及前方即将被切削的区域。每一次切削的Mises 应力值变化规律表现为刀刃与混凝土前方区域初始接触时应力值均比前一步的初始应力值提高许多,产生进一步的挤压作用后应力值降低随之又小幅提升,然后当等效应力值超过混凝土的抗压强度时,剪切失效准则自带的单元自动删除功能会删除混凝土部件中已达失效应变值的单元,从而完成一次切削。位于刀刃切削路径周围的某些混凝土单元,虽未与刀具直接接触,但由于受到相邻单元的挤压作用,也会产生一定程度上的拉裂破坏。

3.2 切刀切削力分析

掘进过程中切刀对混凝土的切削力主要表现为沿切削方向上的反力和掘进方向的贯入力,其影响因素包括切深、刀刃前角、刀宽等,现探讨刀刃前角对切削力的影响。现对切深10mm,刀刃前角为-45°、-25°、25°和45°的刀具进行仿真,其切削力变化曲线如图3 所示(刀具沿X轴正向切削)。

图3 不同刀刃前角下的切削力随时间变化图

由图3 可知,刀具刀刃前角的改变会使切削力大小发生变化,但切削力整体变化趋势基本一致。刀具与混凝土接触瞬间会产生较大的冲击作用,荷载增加,所以切削阻力由零迅速增加至顶峰并下降,波动幅度较大。随着刀具的进一步掘削,切削力会在某一范围内发生一定波动,但整体趋于稳定。当被切削的混凝土单元达到其失效应变时会失效剥落,切削力随之回落为0。

整个切削仿真过程中,切刀在Y 方向上的贯入力小于X 方向上的切向力,由于切刀对混凝土产生的主要是向前和向下的挤压作用,因此Z 方向上的侧向力基本为零。随着刀刃前角的增大,刀具与混凝土切削过程中切削力波动区间的数值也会降低,当刀刃前角为负值时,其X 向切削力主要在7~25kN 间波动,Y向贯入力主要在5kN 附近波动,方向向下。当刀刃为正前角时,混凝土所受X向切削力降低,主要在0~10kN 间波动,Y向贯入力在2kN附近波动,方向向上。

4 切削参数影响分析

低速切削时,仅产生极小的切削热量,对被切削材料的影响可以忽略,因此,不考虑切削速度的影响。采用单一变量控制法,分别研究分析刀刃前角、切刀宽度、切削深度对混凝土切削力的影响。

4.1 刀刃前角对混凝土切削的影响分析

盾构穿越桩基工程所用刀具宽度为70mm,因此仿真模型中假定切刀刀宽为70mm,切削深度10mm,切削速度200mm/s,模拟不同刀刃前角(-45°、-25°、25°、45°)的切刀对混凝土切削的影响规律。

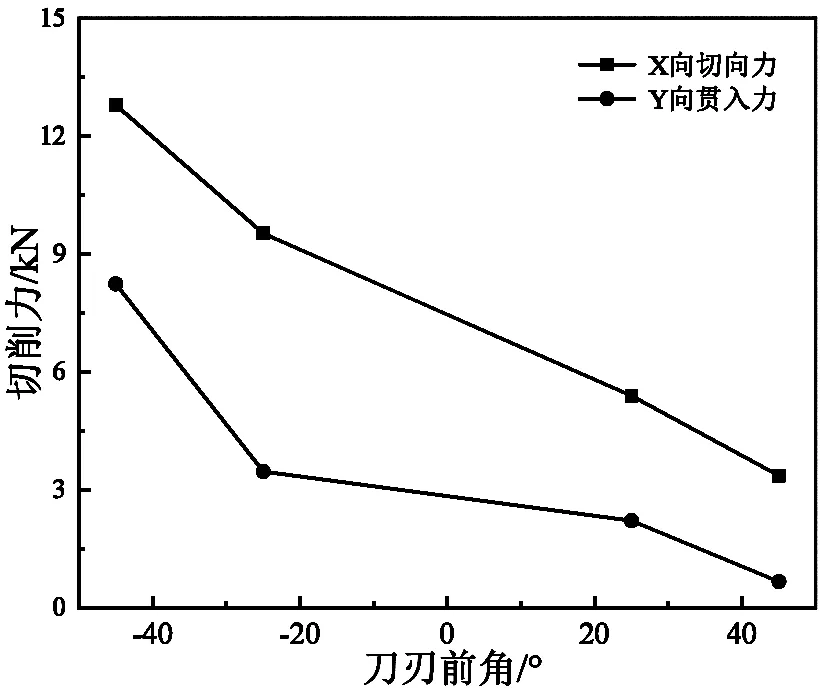

切刀切削混凝土是一种动态切削过程,因此取稳定切削段所对应的切削力平均值作为对应刀刃前角的切向力与贯入力。由图4 可以看出,X 向切向力与Y向贯入力大小均与刀刃前角呈负相关关系,并且曲线变化趋势及斜率也相似,表现为随着刀刃前角逐渐增大,切削力反而减小(依据绝对值),其中刀刃前角为-45°时,切削力变化最大,这一规律很显然与切削钢筋不同。虽然正前角刀具对混凝土的切削力相较于负前角刀具更小,但其切削混凝土时的切削量较大,因此刀头合金反而更易发生耗损。

图4 切削力与刀刃前角关系图

4.2 刀刃宽度对混凝土切削的影响分析

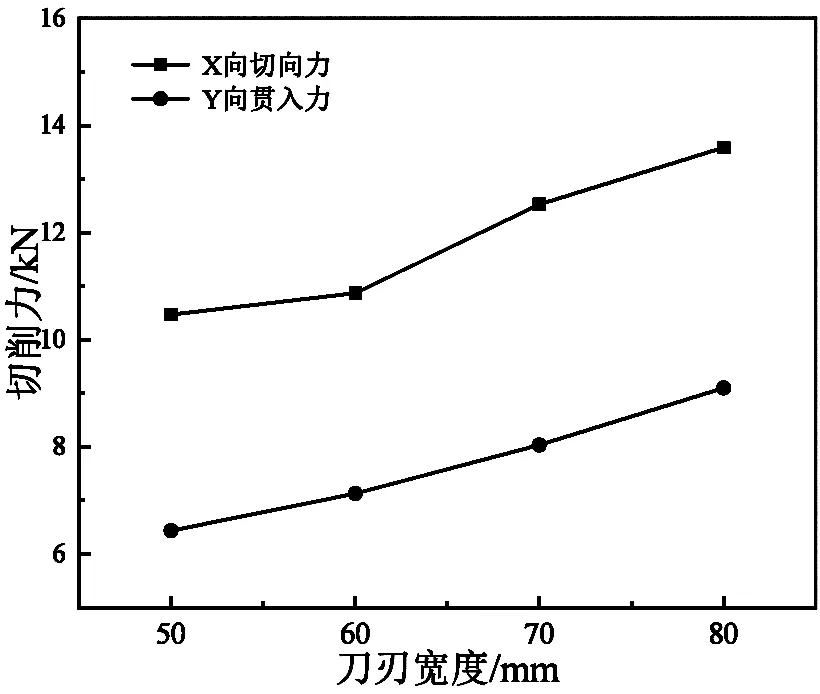

根据工程实际参数,确定刀刃前角为-45°,切削深度为10mm,切削速度为200mm/s,时间为2.5s,模拟不同刀刃宽度(50mm、60mm、70mm、80mm)的切刀对切削效果和切削力的影响,图5、图6 分别为不同宽度的刀刃切削混凝土的效果图和对应的平均切削力关系图。

图5 不同刀刃宽度下的切削力随时间变化图

图6 切削力与刀刃宽度关系图

根据图5 的切削混凝土效果图,发现随着刀刃宽度的增加,切刀对刀刃前刀面前方的混凝土挤压作用愈明显。同时,切刀愈宽,其与混凝土的接触区域也增大,产生相互作用的影响区域也愈大。

由图6 可知,切削力大小与刀刃宽度呈正相关,并且刀刃宽度越大,最大平均切削力增长幅度越大,这也可以从切削效果图中得到证实。但当切刀宽度增大到一定值时,曲线斜率突变,对切削力的影响作用进一步加深。因此实际切削工程中,需严格控制刀刃宽度,以防刀具因受力过大而发生较大磨损,影响施工效率。

4.3 切削深度对混凝土切削的影响分析

在盾构掘进过程中,为降低刀具磨损速度,延长其使用寿命,应当选择合适的切刀切削深度。因此,切削仿真中切刀前角确定为-45°,刀宽为70mm,切深分别取 5mm、10mm、15mm、20mm。切削力与不同切削深度的关系曲线如图7、图8所示。

图7 不同切削深度下的切削力随时间变化图

图8 切削力与切削深度关系图

由图7 可知,当切深为5mm 时,X向切削力在0~15kN 间波动;切深为10mm 时,切削力主要在15kN 附近波动;切深为15mm 时,切削力在15~25kN 间波动;当切深为20mm 时,切削力在15~30kN 间波动,因此X 向切削力随切削深度的增大而增大。当混凝土被切削部位达到失效应变时会被软件自带的单元删除功能所删除,切刀所受X 向切削力也随之减小并趋于零。同一切削深度时,切刀所受Y 向切削力的变化形式与X 向切削力保持一致,即呈动态波动形式,但其数值均小于X向切削力。

由图8 可以看出,切削力的大小与切削深度呈线性关系,即切削深度愈大,刀具所受切向力与贯入力也愈大。当切削深度较小时,切削力平均值的增长速率较小。当切削深度达到15mm 时,切向力与贯入力均大幅度提高,这是因为切削深度愈大,切削过程中切刀与混凝土部件的接触面积愈大,刀具前刀面所受的摩擦阻力也随之增大,从而导致刀具切削力的大幅提升。

5 结论

利用有限元软件建立数值模型,模拟盾构切刀切削混凝土桩的动态过程,主要得出以下结论。

①负前角刀刃切削混凝土所产生的作用方式和切削效果与切刀切削岩土在某种程度上相似,位于刀刃前刀面前方的混凝土受到刀刃向前和向下的挤压作用,其应力集中区域逐步扩大但基本都位于混凝土与切刀左右侧接触部分以及前方即将被切削的区域,每一步初始接触时的Mises 应力值均比前一步初始应力值大,进一步挤压作用后应力值降低随之又小幅提升,达到失效强度的混凝土单元将被删除。

②切刀切削混凝土桩的切削力曲线中,X 向切向力一直大于Y 向贯入力,但两者总体上波动趋势一致,而Z 向侧向力基本为零。

③切刀切削混凝土桩的过程中,随着刀刃前角的增大,切向力与贯入力均随之减小。而切向力与刀刃宽度、切削深度均呈正相关,但当参数增大到一定值时,曲线斜率突变,对切削力影响进一步加深。

因此,切削混凝土桩时宜选用负前角刀刃并控制刀具其他参数配置,以防刀具因前刀面所受摩擦阻力过大而产生较大磨损,影响施工效率和进度。

——分清“主”和“次”