余吾煤矿过向斜构造区煤巷稳定性研究

杨 博

(山西能源学院 继续教育部,山西 晋中 030600)

0 引言

随着我国煤炭资源开采力度的增强,原有的浅部资源储存形成枯竭的状态,深部开采成为当前趋势[1],深部开采的过程中多构造地层成为常态。一方面由于(煤)岩体在深埋条件下呈现出应力强度大、围岩变形高且承载能力弱的特性[2];另一方面由于多构造地层会表现出应力集中情况[3],因此,在深埋与构造双重影响下,会使巷道围岩产生严重的形变,最终导致巷道失稳破坏。

针对这些情况,芦庆和等[4]通过使用数值模拟研究了向斜构造地质条件,研究得出对煤体进行钻孔卸压可以降低底鼓的影响;郭延华等[5]利用数值模拟软件发现向斜地层存在应力集中于轴部;魏大勇[6]针对向斜构造应力集中破坏严重的情况,提出注浆改造岩性的围岩维护方案,施工取得良好结果;张科学等[7]以河南某矿区向斜地层下开采为背景,建立了向斜作用下开采巷道围岩力学模型,并使用CDEM软件模拟得出,在向斜作用下,巷道底鼓严重巷道围岩破坏加剧;康红普等[8]以甘肃华亭矿区为研究背景,通过对向斜构造下实测地应力的数据分析,得出了向斜作用下,轴部应力要大于翼部应力,垂直应力明显小于水平应力;宋佩德等[9]通过对不同构造作用下应力的分布情况进行力学建模,研究得出构造应力主要影响巷道的应力于能量场,高构造应力是向斜地层巷道破坏加剧的最主要原因;陈国祥等[10-11]对多构造区域应力场的分布规律进行分析,得出了其对巷道地压冲击的作用原理;王存文等[12]从构造的形成进行分析,将构造的作用分为5个区。以上学者通过对向斜作用下的应力分布情况做出了理论性的分析,为研究向斜构造下的支护提供理论上的支撑。

基于此,对于常规深埋巷道的支护理念也可以被借鉴。马冰等[13]通过研究发现深部巷道围岩具有易碎性,采用巷道围岩注浆的方式有利于围岩胶接为整体,这一方案能较好地增加巷道围岩稳定性;张汀先等[14]对巷道围岩破坏进行力学分析,得到巷道围岩的破坏是流性与塑性区域破坏而导致的,由此提出了短锚杆加长锚索联合锚固的支护方法,从而增强了围岩整体的稳定性;候朝炯等[15]通过对深部巷道围岩进行力学分析,提出了“对顶卸压+对底切破+对帮钻孔”的围岩稳定性控制工艺;高建成等[16]通过对深埋软岩巷道变形的内外原因分析研究,提出超长数值锚杆加固顶底板的方案,并通过工程实测,取得良好结果;王文才等[17]通过使用理论分析与数值模拟结合,在了解深部软岩巷道的变形特点后,提出“强弱分区”联合支护的巷道支护方案。

上述学者在理论与支护技术上提供了支持,但工程实际要求我们需对不同的地质开采条件设计不同的支护方式[18]。因此,以众多学者的方案为基础开展研究[19-21],并以余吾煤矿S5203胶带顺槽为研究背景,在分析深部过向斜煤巷的破坏特征,以及塑性破坏区域后,最终提出了长短联合分级支护的支护方案,同时研究得出最佳巷道布置位置。将数值模拟进行初次反演,并结合工程实际情况相互验证,最终确定设计方案的可行性,以期为相似工程提供借鉴。

1 工程概况

1.1 工程地质条件

余吾煤矿位于山西省长治市屯留区,为沁水煤田,属潞安矿区。3号煤层厚度平均为6 m,埋深540 m,地层具有多构造,S5203胶带顺槽设计走向长为2 125.3 m,该胶带顺槽处于构造的向斜位置,设计巷道的宽度为5.6 m,高度为3.85 m。断面设计为矩形。

1.2 巷道围岩分析

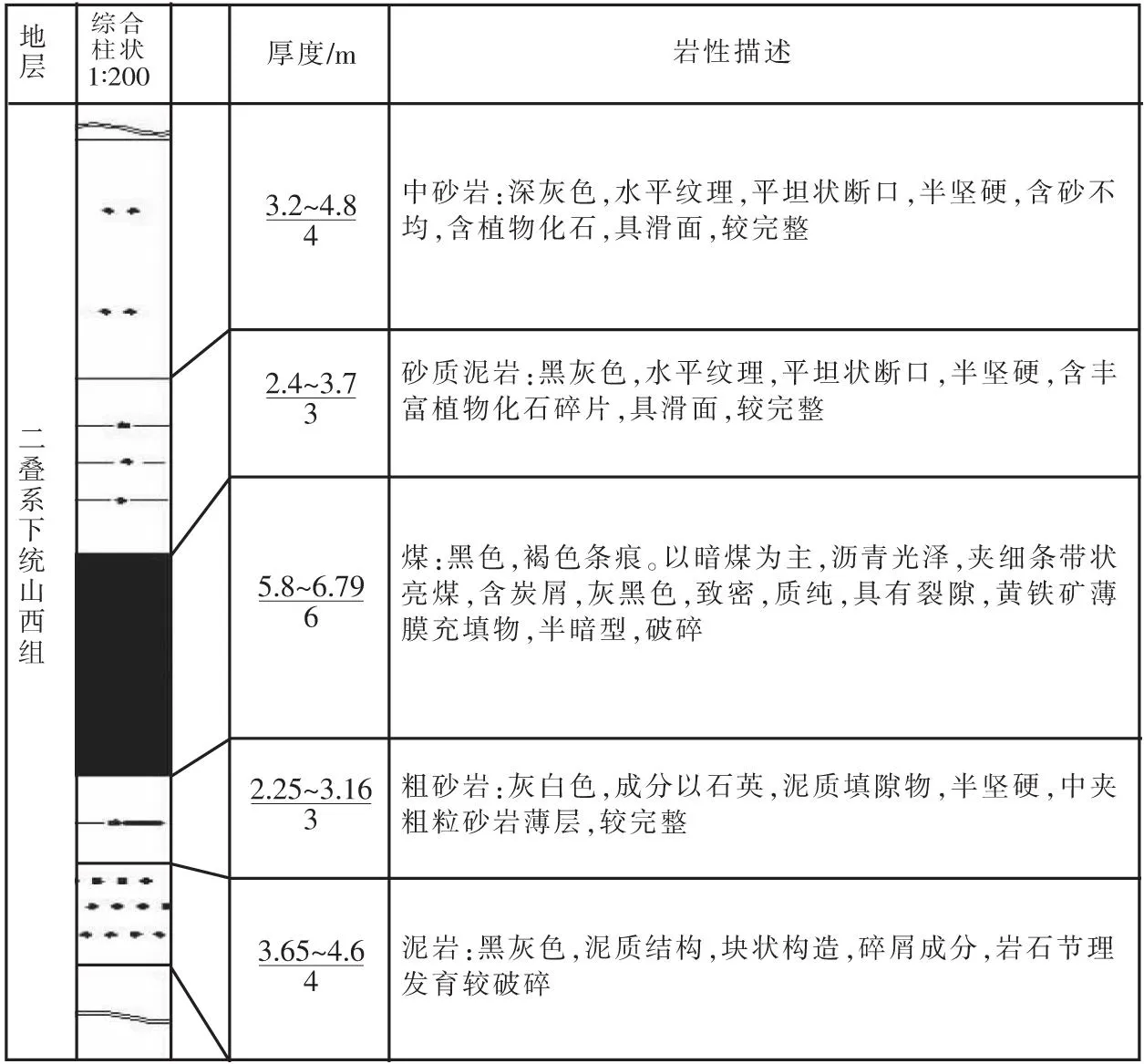

该胶带顺槽的顶底板围岩性质如图1所示,巷道的直接顶为砂质泥岩,基本顶主要为粉砂岩,底板为底煤,直接底为细砂岩。砂质泥属于软岩,易吸水膨胀从而具有强破坏性,巷道以煤壁作为两帮,由于质地较软,因此巷道在掘进后易发生变形破坏。

图1 工作面顶底板岩性柱状Fig.1 Lithology histogram of roof and floor of the working face

另外,由于巷道处于向斜构造中,且处于深埋地层,巷道围岩应力超过常规的地层条件,因此在该地质条件下,巷道围岩更容易发生失稳,巷道围岩稳定性控制难度加剧。

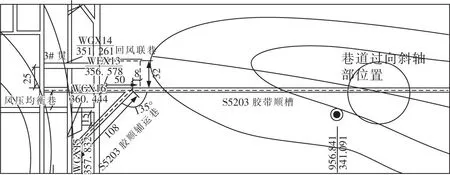

1.3 过向斜情况

如图2所示,S5203胶带顺槽受到向斜轴部的影响作用,导致这部分巷道围岩较为破碎,因此在设计之初,需要对这一部分进行特殊性研究,分析其塑性破坏范围,并找寻合理巷道掘进位置,同时设计出满足安全生产需求的支护方案。

图2 工作面过向斜情况Fig.2 Conditions of working face through syncline

2 向斜作用下巷道稳定性控制

2.1 巷道塑性范围计算

初掘期间,应变软化、碎胀扩容导致的围岩塑性范围不断扩展。国内外对于深部巷道围岩变形破坏特征的模型试验以及数值模拟结果表明,深部典型回采巷道浅部围岩处于拉应变破坏失稳状态,其破坏的先后顺序为:巷帮围岩首先破裂,压力传递至底角使得底角围岩产生破裂,最终顶板产生明显离层,巷道围岩整体失稳。因此在巷道设计之前对塑性破坏范围进行计算非常有必要。

首先对于矩形巷道,常选用等效半径折算的方法将其等效为圆形巷道[22]

R0=kz(s/π)1/2

(1)

式中,R0为等效圆形巷道半径,m;kz为原巷道修正参数,取1.2;s为巷道断面面积,m2。

因此根据余吾煤矿的巷道尺寸5.6 m×3.85 m代入公式(1)中计算可知R0约为3.14 m。其次以弹塑性变形理论为基础,地下空间中所处同一位置的巷道,其垂直方向应力一致,水平方向应力也一致,因此,可得巷道的塑性半径Rp[23]

(2)

(3)

(4)

(5)

根据工程实测数据可知:原岩应力为14.5 MPa,支护反力取1 MPa,内聚力为1.5 MPa,内摩擦角为33°,弹性模量为3.0×102MPa,泊松比为0.25。

代入公式(2)~(5)计算可知,巷道塑性区半径为2.16 m,塑性区应力为6.87 MPa,巷道表面位移为217.6 mm。

2.2 巷道掘进及支护布置形式

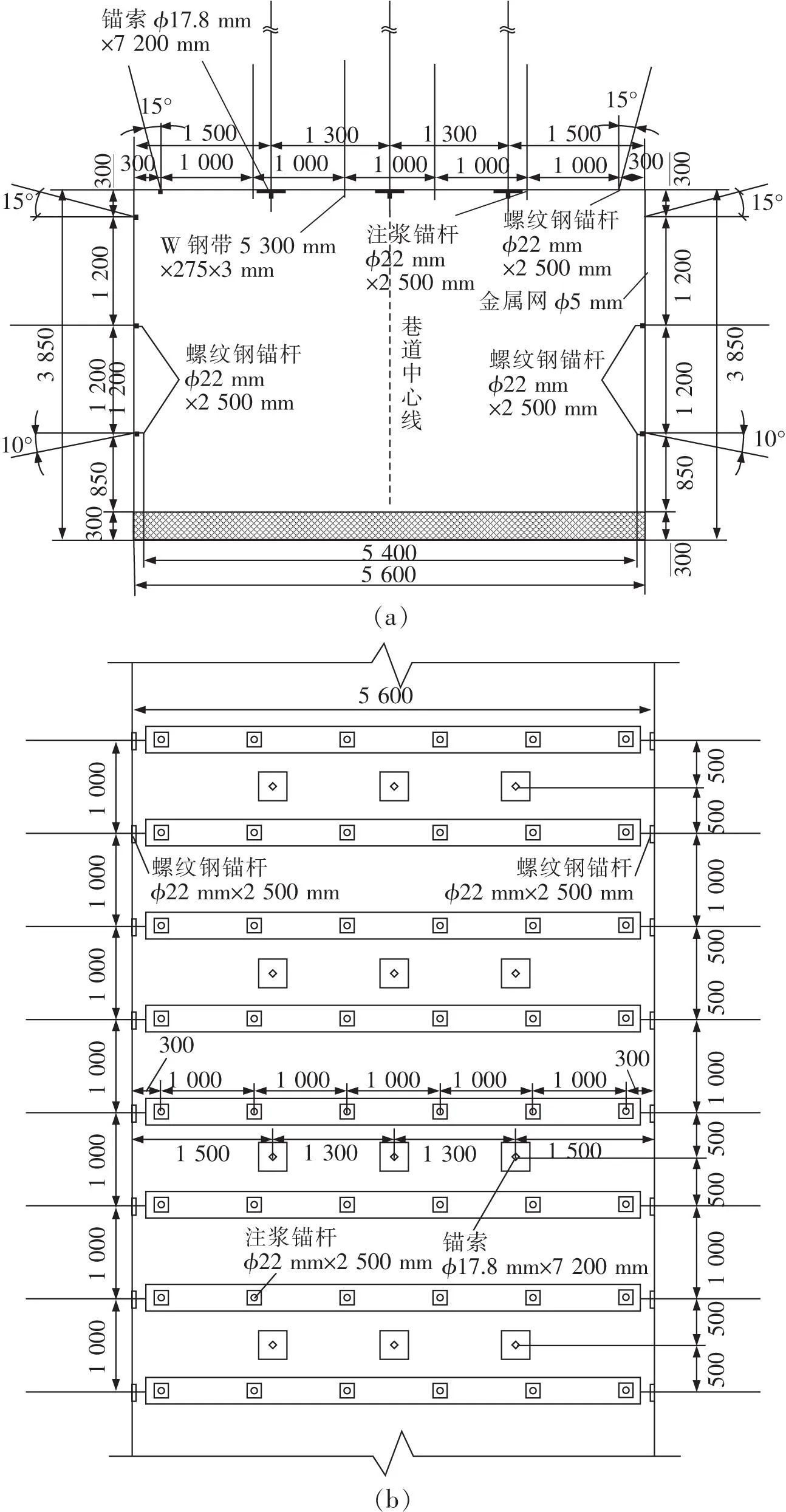

根据上面计算的结果,塑性半径范围为2.16 m,因此需要设计锚杆的尺寸大于2 m,以此可以对巷道的塑性区域进行固定。另外,由于巷道处于向斜地层中,巷道的围岩承压严重,因此需要加长锚索,同时对围岩进行注浆加固,以此提出“长短联合分级支护”。根据S5203胶带顺槽的地质条件及采用的支护形式,通过对现场实际情况的考察和理论性的分析,设计3种巷道布置及支护方案。

方案1:巷道位于向斜轴部沿煤层顶板掘进。此时巷道处于应力最为集中的区域,因此需要对锚杆以及锚索的尺寸进行合理的选择,对巷道的顶板布置6根锚杆,其中4根为注浆锚杆,2根为左旋螺纹钢锚杆,尺寸为φ22 mm×2 500 mm,间排距为800 mm×700 mm;锚索布置3根,尺寸为φ17.8 mm×7 200 mm,间排距为1 500 mm×2 000 mm,其中顶角位置距离巷道帮部1 500 mm;巷道两帮各布置3根注浆锚杆,尺寸为φ22 mm×2 500 mm,间排距为900 mm×700 mm,顶角位置入锚角度选取15°;除此之外选择φ5 mm的锚网以及5 300 mm×275 mm×3 mm的W型钢带进行护帮处理。支护布置形式如图3所示。

图3 支护平面布置Fig.3 Plane layout of support

方案2:巷道位于向斜轴部沿煤层底板掘进。沿着巷道底板掘进时,顶板为煤层,由于向斜轴部应力集中,因此在掘巷初期会使顶板发生煤爆现象,锚杆索布置形式与方案1一致。

方案3:巷道位于向斜左翼距轴部5 m,沿煤层顶板掘进,巷道位于向斜翼部时,应力集中程度小于轴部,因此巷道变形过程相较于方案1、2更小,锚杆索布置形式与方案1一致。

3 FLAC3D模拟支护分析

3.1 构建模型

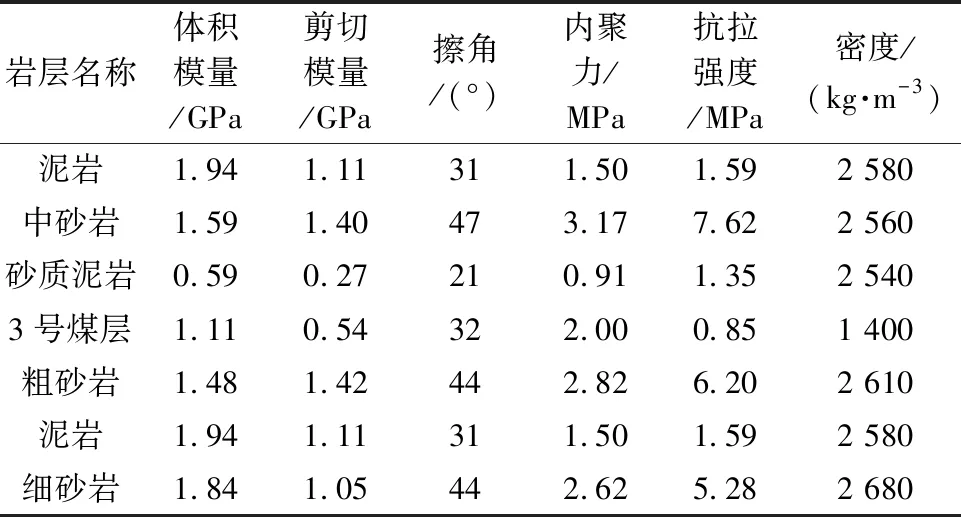

根据上述研究,以余吾煤矿S5203胶带顺槽综合柱状图为基础,通过使用FLAC3D数值模拟软件对深埋向斜构造地层下巷道的布置位置,以及支护形式进行初步的效果检验。构建模型尺寸为X×Y×Z(50 m×50 m×40 m),划分网格尺寸为0.5 m,顶板施加13.25 MPa的应力以模拟埋深500 m处的地应力,使用Moore-Coulombcriterion。设计巷道的3种开挖方案,在向斜的轴部时,巷道布置在煤层的顶板或巷道布置在煤层的底板;在向斜的翼部时,巷道布置在煤层的顶板,如图4所示。各岩性参数见表1。

表1 岩性参数

图4 煤岩层模拟Fig.4 Simulation of coal and rock strata

3.2 模拟支护效果分析

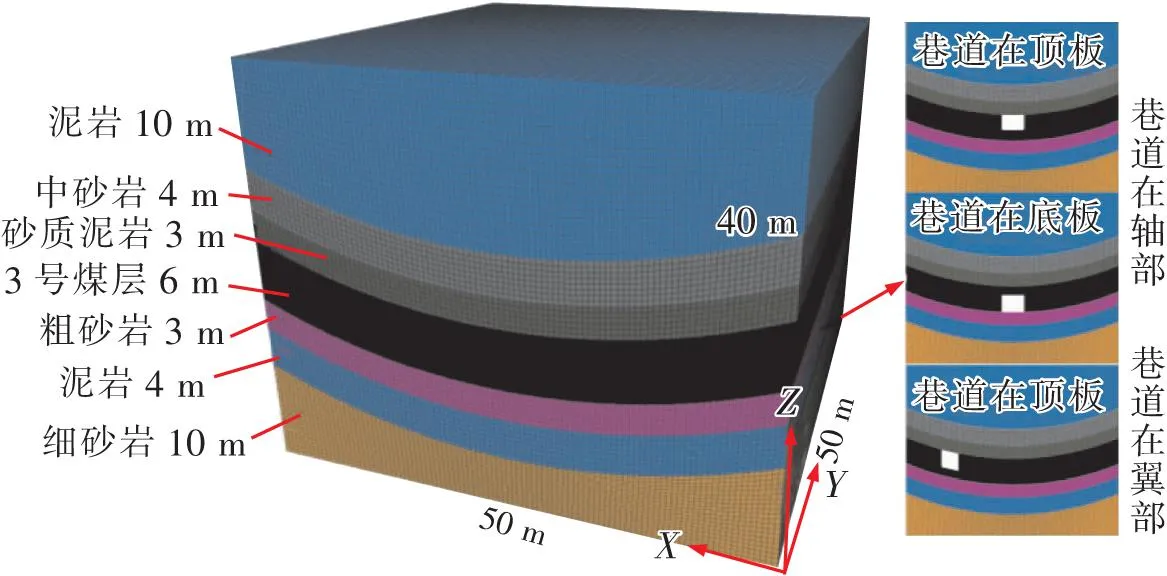

当巷道布置在煤层顶板时,模拟巷道开挖50 m,开挖后模型求解至平衡,分析条件1状态下巷道围岩应力、应变情况,如图5所示。支护后垂直应力呈现出“莲花状”,巷道两帮最大应力为20.5 MPa,巷道的顶底板处最大应力为0.5 MPa;水平应力为27.2 MPa大于垂直应力;巷道的顶板最大下沉量为43 mm,底鼓量为76 mm,两帮偏移量为56 mm。说明该巷道布置与支护情况下,巷道的稳定性可以满足,但是由于巷道的底板为煤层,所以巷道会发生较严重的底鼓。

图5 巷道布置在轴部顶板Fig.5 Roadway layout on the roof of the axis

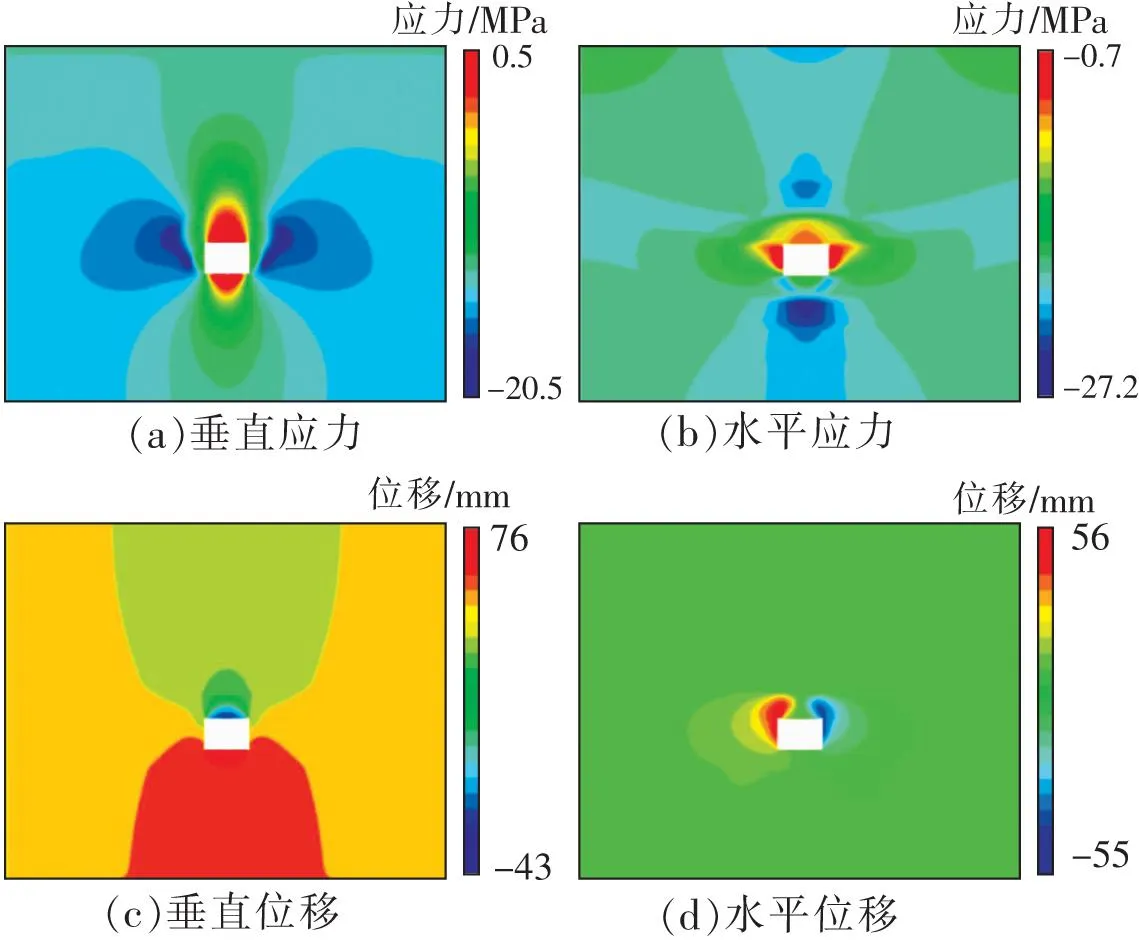

当巷道布置在煤层底板时,由图6可知,底板掘进时,巷道两帮垂直应力的分布较为集中,最大应力为19.2 MPa,最大水平应力为24.8 MPa,相比较巷道布置在顶板时,围岩应力有所降低,但是由于巷道的顶板为煤层所以导致顶板下沉量增加至126 mm,增加率为65.9%,同时还可能伴随着顶板煤爆现象。因此在实际工程中,不考虑将巷道布置在煤层的底板位置。

图6 巷道布置在轴部底板Fig.6 Roadway layout on the floor of the axis

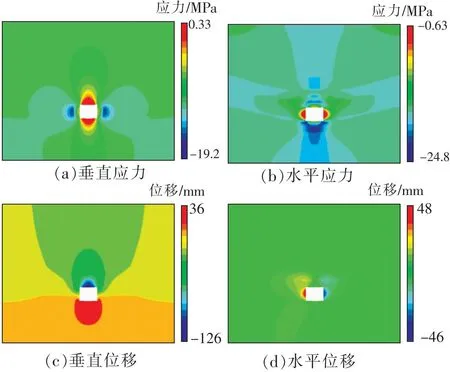

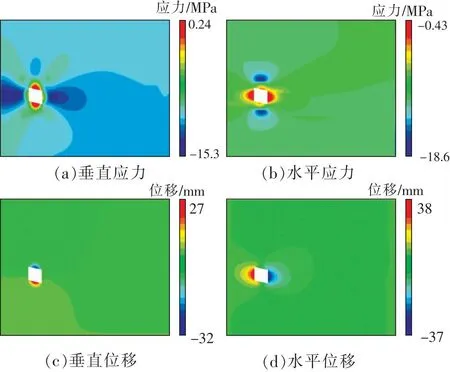

当巷道布置在向斜的翼部时,由于翼部应力集中程度低于轴部位置,如图7所示,垂直应力在巷道外部呈现出“类蝶型”;靠近巷道内部应力分布为“椭圆形”应力有偏转发生,靠近翼端应力集中程度小于靠近轴部的应力,最大应力为15.3 MPa。巷道顶板的最大下沉量为27 mm,底鼓量为32 mm,相较巷道布置在轴部顶板时降低60%;巷帮最大位移量为38 mm,相较巷道布置在轴部顶板时降低33.3%。

图7 巷道布置在翼部顶板Fig.7 Roadway layout on the roof of the wing

3.3 结果分析

通过对3种巷道布置形式的分析,结果表明,向斜地层条件下,最佳巷道位置应该选择在向斜的翼部,同时巷道应该沿着煤层的顶板进行掘进,这样可以有效地避免应力集中情况。

如果巷道无法避免的需要布置在向斜的轴部时,此时应该沿着煤层的顶板进行掘进巷道,这样可以避免由于应力集中而带来的煤爆情况。但是这种情况下,需要注意巷道底鼓的情况,对底鼓进行及时的铲底,必要时需要对底板进行支护处理。

4 工程应用

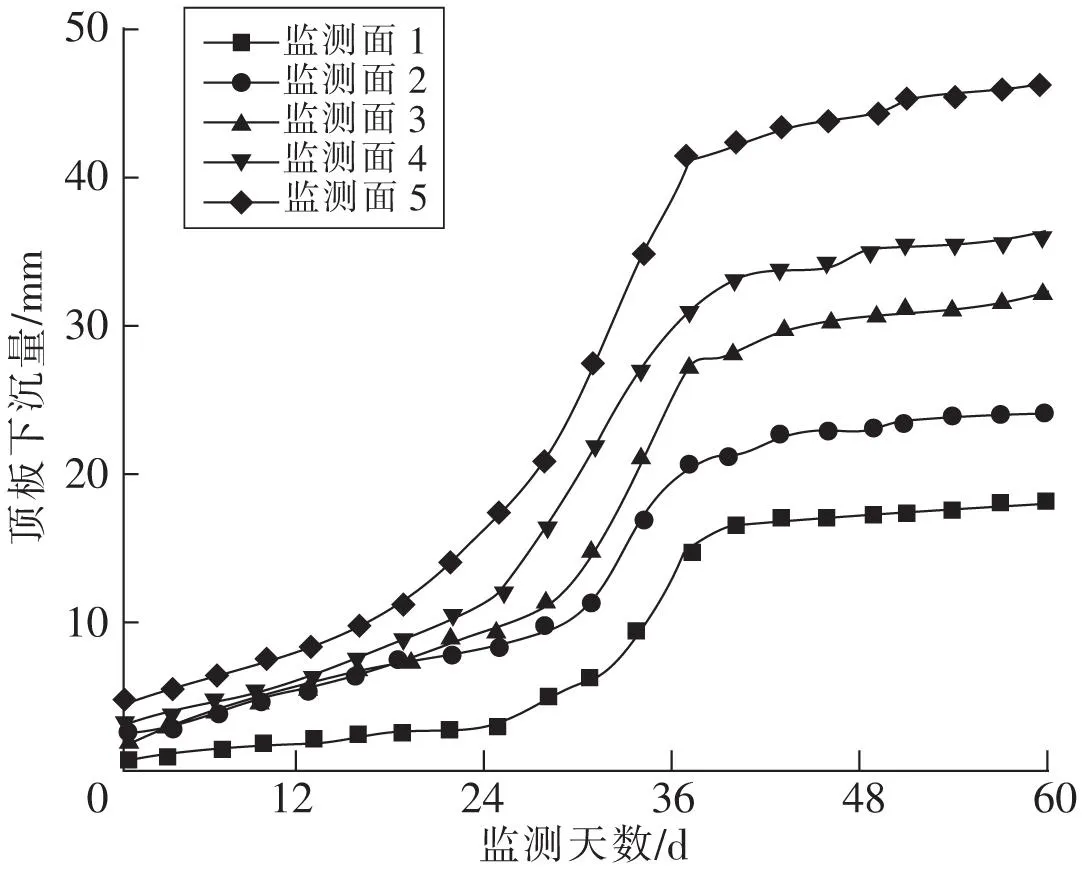

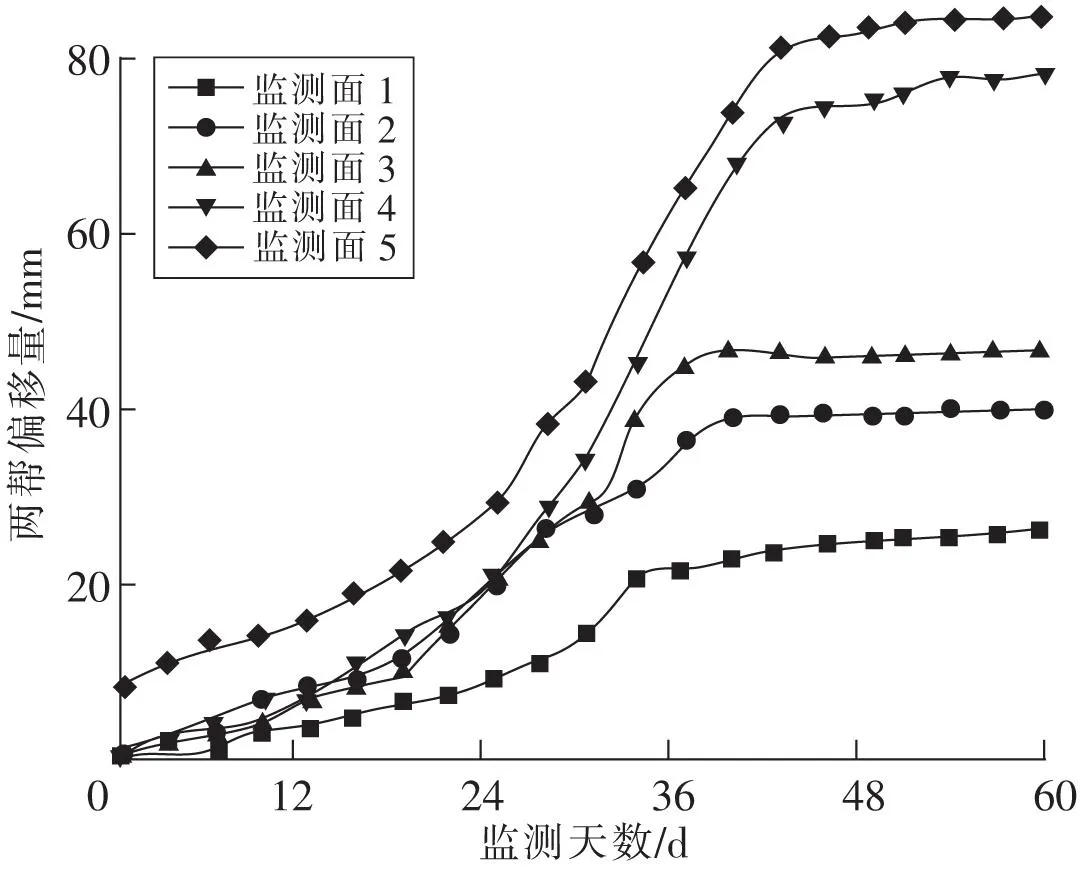

通过理论分析以及数值模拟的结果,选取巷道布置在向斜翼部的顶板位置,巷道掘进后对巷道进行支护处理,并在巷道的围岩顶板以及两帮布置位移监测点,用以对巷道的顶板、两帮的下沉以及偏移量进行检测记录,通过监测的数据做出巷道围岩的变形规律,如图8、图9所示。

图8 巷道顶板下沉值Fig.8 Subsidence value of the roadway roof

图9 巷道两帮偏移值Fig.9 Offset values on both sides of the roadway

通过对监测数据的分析可以看出,在支护初期,巷道围岩的收缩量呈现急剧增加的趋势,增加的时间大约在40 d左右;当支护45 d之后,巷道的顶板下沉量以及两帮偏移量趋于稳定,稳定后,巷道的顶板最大下沉值为49.5 mm,两帮最大偏移值为83 mm,说明设计的巷道布置形式以及支护形式能够较好地解决向斜地层下巷道的围岩稳定性控制。

为了对支护稳定后的巷道围岩破坏情况进行更深入的观测,对巷道的顶底板以及两帮进行钻孔窥视,钻孔深度为3 m。观察钻孔内壁情况可知,钻孔内壁光滑且完整,说明在向斜的翼部沿着煤层顶板掘进,同时选用“长短联合分级支护”后,巷道围岩的稳定性得到了极大的提高。

5 结论

(1)余吾煤矿S5203胶带顺槽埋深580 m,且局部存在过向斜构造情况,巷道属于经典的煤岩巷道,巷道在双重影响下变形较大,破碎情况较严重。

(2)为有效解决巷道大变形问题,通过理论分析计算得出该条件下塑性破坏深度为2.16 m,因此提出“长短联合分级支护”的支护方案。

(3)使用数值模拟软件并结合工程实测,确定最佳巷道布置形式为向斜翼端沿煤层顶板掘进,且得知支护后的巷道顶板最大下沉值为49.5 mm,两帮最大偏移量为83 mm,进一步验证了“长短联合分级支护”的支护方案的可行性,可为其他相似工程提供借鉴。