煤矿井下定点注浆工艺研究及装备研究应用*

丁华忠,范运林,邵国杰,方有向,李正来,张 磊

(1.淮南矿业集团地质勘探工程处,安徽 淮南 232052;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

0 引言

我国煤矿95%以上为井工开采,复杂的煤田地质条件给煤矿生产带来了安全隐患,井下瓦斯灾害(瓦斯爆炸、煤与瓦斯突出等)、煤矿底板突水与冲击地压等灾害是矿山建设与生产过程中的主要安全灾害,破坏性巨大[1-3]。瓦斯抽采、底板注浆加固和地质构造探测是防范煤矿安全事故的治本之策,也是当前国内煤矿最常用且最直接有效的保障安全方法[4-7]。近年来“以孔代巷”工艺,即在顶板岩石中施工钻孔以代替高抽巷抽采上隅角瓦斯[8-10],先后在我国淮南、淮北、晋城、阳泉、沈阳、铁法等矿区进行试验,并取得了良好的效果。

由于煤矿地质条件复杂,地层破碎、松软、胶结性差,且构造破碎带多,导致定向钻孔工艺在某些矿区适应性较差,断层带(含破碎带)等复杂地质条件制约煤矿开采效率,因此需对断层带(含破碎带)等地质异常区域进行注浆加固,确保区域内定向钻孔施工效率。目前常用的有地面注浆和孔口注浆2种工艺,地面注浆周期长、注浆范围大、有效面积少,而孔口注浆存在注浆点不精确、注浆压力低等限制,因此有必要对局部破碎地层的定点注浆工艺进行进一步的深入研究。

油气井封隔器在市面上种类齐全繁多[11-13]。但是,由于工况条件差异、施工环境差异和使用环境差异,适用于煤矿井下施工用的封隔器却仍是空白。因此亟需研发适应于煤矿井下条件的定点注浆装备和配套施工工艺,对井下长距离定向钻孔施工中经常遇到的断层带或破碎带进行坐封注浆,以加固改良破碎地层,从而顺利完成钻孔施工。

1 定点注浆技术原理

通过定向钻孔施工确定断层带(含破碎带)孔段位置,将定点注浆钻具下入至距断层带(含破碎带)一定距离的位置。控制水压将阀式裸眼封隔器的胶筒胀开紧贴孔壁,完成阀式裸眼封隔器坐封;继续加压超过阀式裸眼封隔器爆破阀额定压力,打开注浆通道,将孔口一定水灰比的水泥浆液高压挤压进断层带(含破碎带)地层,待水泥浆液凝固至一定强度后外提定点注浆钻具,阀式裸眼封隔器的胶筒收缩,完成解封。水泥浆液与地层凝固成完整的固结体,实现钻孔破碎、坍塌或漏失地层段的局部加固。断层带(含破碎带)定点注浆原理如图1所示。

图1 定点注浆原理Fig.1 Principle of fixed point grouting

2 定点注浆工艺关键技术

定点注浆工艺关键技术包括定点注浆位置的选择、裸眼挤堵封隔器的坐封、爆破和解封与注浆工艺。

2.1 定点注浆位置选择

定点注浆位置可根据定向钻进时钻孔施工地层资料及返渣情况确定,封隔器下入至合适孔段进行坐封,如遇地层资料不清楚可下入钻孔窥视仪观察孔壁情况,坐封处需要孔壁完整坚硬,孔内干净无沉渣。建议封隔器坐封位置距离断层带(含破碎带)至少3 m以上。

2.2 裸眼挤堵封隔器的坐封、爆破和解封

裸眼挤堵封隔器下入钻孔后无法观察,只能通过泵压来判断其处于何种工作状态,因此其坐封、爆破和解封均需要有清晰的压力信号特征。裸眼挤堵封隔器内部分为2个通道,坐封时清水通过控制阀进入橡胶筒内部,利用泵压来控制橡胶筒膨胀。待橡胶筒膨胀至与地层完全贴合,增大泵压直至超过爆破阀起爆压力,爆破阀爆破通道打开,进行注浆作业。注浆完毕等待水泥浆液终凝后,利用钻机起拔力完成解封动作,将钻具提出钻孔。

2.3 注浆工艺

注浆压力应缓慢上升,使水泥浆充分填充至地层裂隙,注浆过程中需边注浆边观察孔口返水和注浆压力,以保证不会压裂地层。注浆完成后需要立即进行替浆作业,将钻具内的泥浆替换为清水,防止水泥凝固后堵塞钻具。

3 定点注浆装备

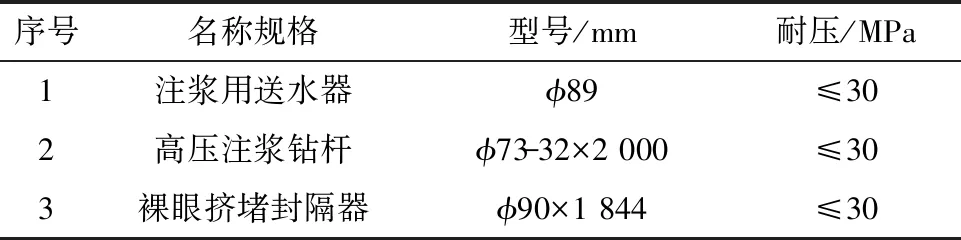

定点注浆装备主要包括定向钻机、注浆泵、裸眼挤堵封隔器、高压密封钻杆和注浆用送水器等,具体注浆钻具情况见表1。

表1 定点注浆施工钻具

3.1 定向钻机

定向钻机为注浆钻具下放和提升提供动力,ZDY12000LD型煤矿用履带式全液压坑道钻机可满足孔口回转钻进、孔底动力钻进及复合钻进等多种工艺要求,其最大给进/起拔力为250 kN。

3.2 注浆泵

通过注浆泵将配置好的水泥浆压入地层裂隙中,注浆泵应为整体式设计,结构紧凑,便于转场运输及井下布置。双缸双液注浆系统,精确1∶1比例双液注浆,全液压驱动,方便调节压力。

3.3 裸眼挤堵封隔器

裸眼挤堵封隔器是实现定点注浆功能的最主要装备,其主要由阀系总成、单流阀、胶筒总成、密封件、上下中心管等部分组成,如图2所示。

图2 裸眼挤堵封隔器Fig.2 Open-hole plugging packer

3.4 高压注浆钻杆

高压注浆钻杆为浆液注入提供通道,由公接头、母接头和中间杆体3部分组成,公、母接头分别通过摩擦焊接方式与中间杆体焊接为一体。钻杆接头具有特殊的密封结构,配套使用密封圈,可耐压≤30 MPa。

3.5 注浆用送水器

注浆用送水器用于分离钻杆的旋转运动,防止高压胶管缠绕;同时通过送水器向孔底输送高压冲洗介质(清水、水泥浆液等),及时将沉积钻屑排出,冷却钻头。注浆用送水器密封可靠、转动灵活,其结构可分为旋转模块和密封模块。旋转模块保证送水器联接钻杆端与联接胶管端的相对转动,防止回转钻进时胶管缠绕;密封模块可防止压力介质泄漏,保证介质压力。

4 现场试验及结果分析

4.1 地面试验

开展封隔器坐/解封地面试验,将φ90 mm往复式封隔器与ZDY3200S钻机和煤矿用液压注浆泵设备连接,确保整个系统连接稳固无渗漏。封隔器胶筒部位套入φ146 mm套管(内径φ133 mm)用以模拟井下完整段孔壁,现场图片如图3所示。

图3 现场试验Fig.3 Field test

连接完成后通过注浆钻杆内孔向往复式封隔器缓慢注入清水,观察压力表,压力每升1 MPa稳压3 min,继续加压至4~5 MPa时,封隔器坐封完成。继续增大泵压,加压至8~12 MPa时,爆破阀爆掉,注浆通道打开。坐封成功,如图4所示,往复式封隔器居于套管中心位置。

图4 往复式封隔器坐封成功Fig.4 Packing success of reciprocating packer

将坐封成功的封隔器保压16 h,观察无松动无泄漏后,进行解封操作。起拔解封时钻机缓慢起拔,完成解封动作。

试验过程中,封隔器胶筒膨胀至坐封成功所需水量为

(1)

整个封隔器胶筒膨胀需要11.68 L清水,坐封过程中逐渐增大泵压,在数分钟内即可坐封成功。

4.2 井下试验

朱集东矿1151(3)轨顺6#钻孔在前期施工过程中发现有一处断层破碎带,影响范围较大,导致施工困难,出现孔内憋压,钻孔无法正常钻进。开展定点注浆工艺试验,试验位置在孔深80 m较为稳定的泥岩段。

注浆工艺如下。

封隔器检查:在下入封隔器之前检查封隔器内部控制阀是否堵塞。根据设计及工艺要求将封隔器及配套工具连接好下入孔内,螺纹连接处涂抹润滑脂,防止泄漏。

坐封:将封隔器下至设计位置,通过注浆钻杆内孔向封隔器缓慢注入清水,观察注浆泵出口压力表,压力每升1 MPa稳压3 min,继续加压至4~5 MPa关闭阀,胶筒坐封完成。

打开爆破阀:打开注浆泵,通过注浆钻杆内孔向封隔器缓慢注入清水,观察注浆泵出口压力表,压力缓慢上升至8~10 MPa时,打开爆破阀,和地层建立通道,通道打开管路泄压。

注浆:将配好的水泥浆液通过高压密封钻杆内孔注入到孔内,观察压力表,从1 MPa开始缓慢升高,密切注意孔口返水。边注浆边观察孔口返水和注浆压力,整个注浆作业共计消耗P.O42.5普通硅酸盐水泥44袋,锯末约15 kg。

顶替侯凝:水泥浆液注浆完成后,泵入清水顶替钻杆及封隔器中的水泥浆液。水泥浆放出后,连接好送水器打开注浆泵,向管路内注入清水清洗注浆钻杆及封隔器,注水量计算公式如下

Q=5×m×1.1

(2)

式中,m为注浆钻杆数量,带入可得Q=220 L,即注入220 L清水后关闭注浆泵,将注浆钻杆及封隔器中的水泥浆液完全清洗干净。

解封:注浆完成后等待12 h后开始解封,利用钻机起拔力将4个铜销钉剪断,封隔器胶桶与钻杆内孔通道打开,内部高压水泄压胶桶收缩,即可将封隔器取出孔外。现场使用ZDY12000LD钻机起拔,起拔压力达到12 MPa时,将封隔器及钻具提出孔外更换配件待下次使用。

下入定向钻具正常施工,验证定点注浆效果,钻孔顺利通过破碎带,注浆效果良好,破碎带被水泥浆液固结,钻进过程中未见破碎憋泵现象。

5 结论

(1)研发的定点注浆工艺用裸眼挤堵封隔器、高压密封钻杆和高压送水器性能稳定可靠,在地面试验和井下试验过程中均能够精确稳定的执行各种工艺动作,有力保障了定点注浆工艺在煤矿井下的使用。

(2)定点注浆工艺对于定向钻孔中破碎带加固效果明显,注浆加固完成后再次进行定向钻进施工,能顺利穿越破碎带,未发生塌孔、垮孔和埋钻等事故。

(3)在地面和井下的成功试验为定点注浆工艺在其他类型钻孔施工中的使用奠定了基础,可将其推广至顶底板注浆加固、钻孔突水堵水等施工作业中。