孤岛工作面双侧采空区积水探放技术应用

张敏锐

(陕西省应急管理厅,陕西 西安 710018)

0 引言

中国煤矿多采用井工开采,在工作面回采结束后由于覆岩垮落,导水裂隙带发育,地下水会聚集到采空区[1]。随着时间的推移,采空区水位不断抬升,这将会对邻近工作面巷道掘进以及后期的回采造成极大危害[2-3]。对于双侧采空区均含积水的孤岛工作面而言,这种危害更大[4]。自20世纪90年代以来,我国煤矿发生水害事故多由采空区积水溃发引起,其占比高达80%以上[5-6]。科学确定采空区积水疏放方案,应考虑积水量、钻孔组数、角度及其相关的技术要求、排水系统的设计安排等诸多因素[7-9]。结合建庄煤矿212工作面的实际情况,制定采空区疏放水方案,在212工作面回风巷及胶带运输巷施工过程中,对采空区积水进行疏放,防止和减少水害事故发生,保障工作面巷道安全掘采。

1 工程概况

1.1 工作面概况

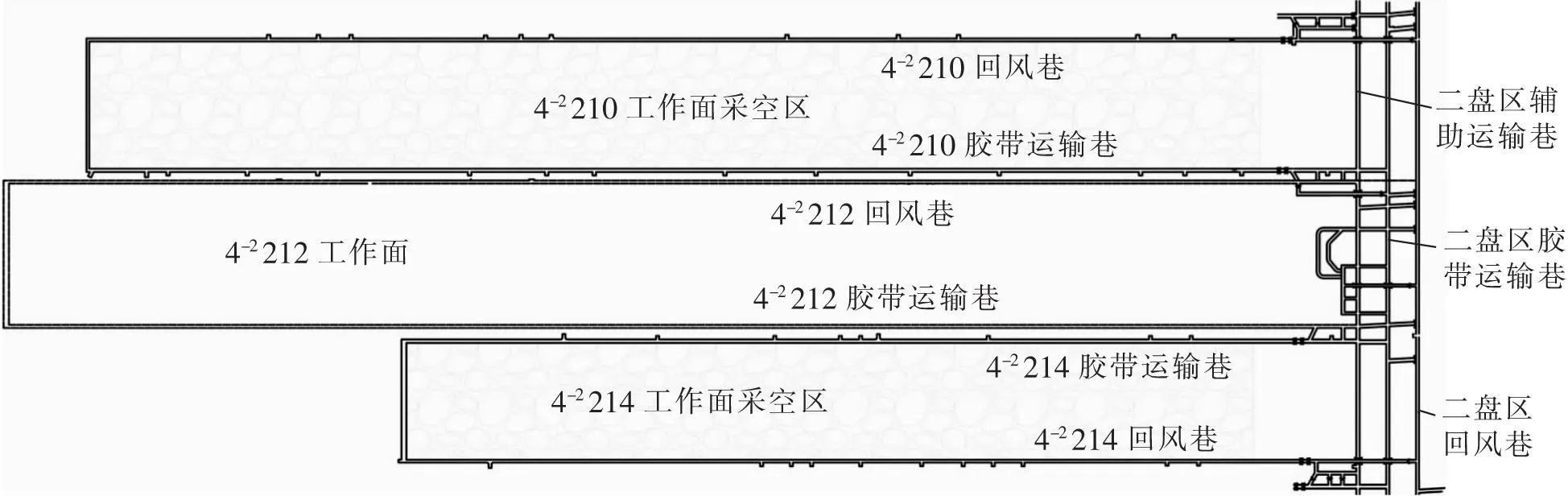

建庄煤矿位于黄陇侏罗纪煤田东北部,井田主采4-2煤层,煤层平均倾角3°,平均厚度5.54 m,一般埋深为450~730 m。212工作面是井田二盘区的孤岛工作面,其北部与210采空区相邻,南部与214采空区相邻。工作面基本顶以砂岩为主,裂隙不发育,直接顶为泥岩;底板主要为碳质泥岩和泥岩,其次为细砂岩和粉砂岩。212孤岛工作面布置如图1所示。

图1 212孤岛工作面布置Fig.1 Layout of 212 island working face

1.2 水文地质条件

建庄煤矿区域内水文地质条件较为简单,地下水主要由松散层孔隙和基岩裂隙含水层组成[10]。

含水层:建庄煤矿主要包括第四系松散层孔隙含水层、洛河组砂岩裂隙孔隙含水层、侏罗系中统直罗组砂岩裂隙孔隙含水层、侏罗系中统延安组局部砂岩裂隙孔隙含水层,各含水层的厚度、水位埋深、单位涌水量、渗透系数等参数与类型见表1。其中洛河组砂岩裂隙孔隙含水层是影响煤层开采的最主要的充水含水层,全区分布,厚度7.35~457.8 m,主要在河流沟谷及其支沟出露,岩性以巨厚状中-粗粒砂岩为主,大型斜层理发育,含孔隙裂隙水。该含水层水位埋深8.7~153.4 m,单位涌水量0.007 1~2.9 L/s·m,渗透系数0.008 2~8.5 m/d,富水性由弱增强。

表1 含水层钻孔抽水试验统计

隔水层:建庄煤矿主要隔水层有①新近系粘土隔水层,岩性为浅棕红色、棕红色黏土、亚黏土,为松散岩类与基岩含水层之间的稳定隔水层;②白垩系下统华池组相对隔水层,一般厚度100~200 m,岩性主要为紫红色泥岩、砂质泥岩夹粉砂岩、细粒砂岩;③白垩系下统华池组相对隔水层,砾岩泥钙质胶结,磨圆度好,致密坚硬,透水性极差;④侏罗系中统安定组相对隔水层,一般厚25 m左右;⑤侏罗系下统富县组和三叠系上统延长群相对隔水层,为不规则非连续分布的相对隔水层。

2 采空区积水量及煤柱承载水压能力计算

212工作面两侧的采空区积水不仅会弱化煤柱,降低煤柱强度,而且会对212工作面回采造成突水事故隐患,为此,需要确定采空区的积水区空间位置、积水区外缘标高、积水线、探水线、警戒线,计算采空区的积水量情况和煤柱承载水头压力,可确保工作面巷道的正常采掘。

2.1 采空区积水量计算

210工作面和214工作面回采结束后,均在采空区低洼处会形成积水区;210采空区积水线标高为+877.6 m,采空区最低底板标高为+835 m;214采空区积水线标高为+876 m,采空区最低底板标高为+835 m。积水量采用公式计算如下[11]

Q空水=KMF/cosα

(1)

式中,Q空水为采空区积水量,m3;K为充水系数,一般取0.25~0.5;M为采空区平均采高线或煤厚,m;F为采空区积水区的水平投影面积,m2;α为煤层的倾角,(°)。

根据建庄煤矿实际情况,K取0.3,210工作面煤厚为6.5 m,实测采空区面积为221 774 m2,工作面倾角3.59°;214工作面煤厚为6 m,实测采空区面积为266 708.5 m2,α为煤层倾角,煤层平均倾角为1.82°。将上述参数代入式(1),求得210和214采空区的积水量Q采分别为43.3×104m3和48.0×104m3。

2.2 煤柱承载水压能力计算

212工作面回风巷与210采空区之间的煤柱宽度仅为15 m,212工作面胶带运输巷与214采空区之间的煤柱宽度为19 m,212孤岛工作面两侧煤柱的承载水压能力,根据《煤矿防治水细则》附录中的公式计算[12]

(2)

式中,L为煤柱宽度,m;K为安全系数,一般取值为2~5,取3.5;M为平均采高,与采空区积水量计算的取值相同,m;P为实际水头值,MPa;Kp为煤的抗拉强度,一般取0.2~1.4 MPa,实测4-2煤的抗拉强度0.74~0.76 MPa,取0.7 MPa。将数据带入公式(2),计算得212工作面15 m回风巷和19 m胶带运输巷煤柱能够承载的水头压力分别为0.41 MPa和0.77 MPa。

经测量210和214采空区积水的水头压力分别为0.25 MPa和0.23 MPa,均未超过煤柱承载水头压力(0.41 MPa和0.76 MPa),由此判断煤柱处于稳定状态。

3 两侧采空区积水疏放水方案

为保证212工作面安全采掘,必须对两侧采空区积水进行疏放,从而到达消除采空区积水造成的威胁。

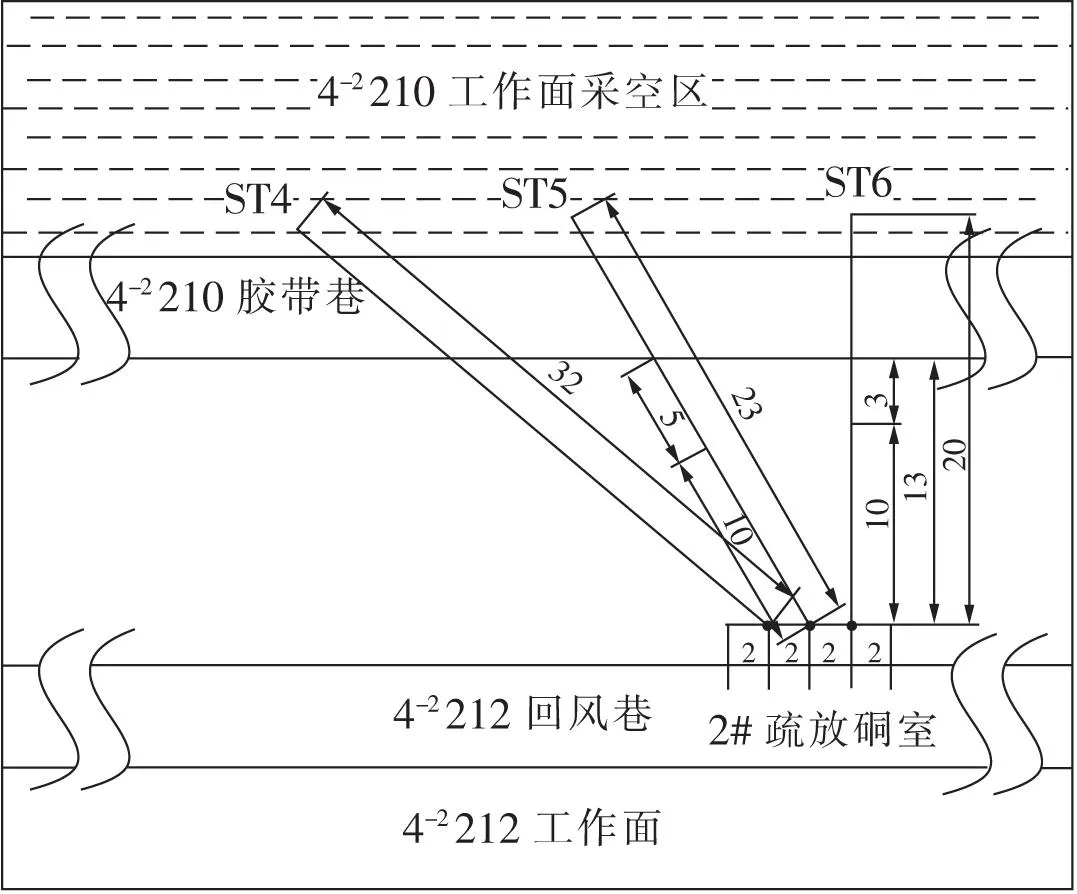

3.1 疏放硐室

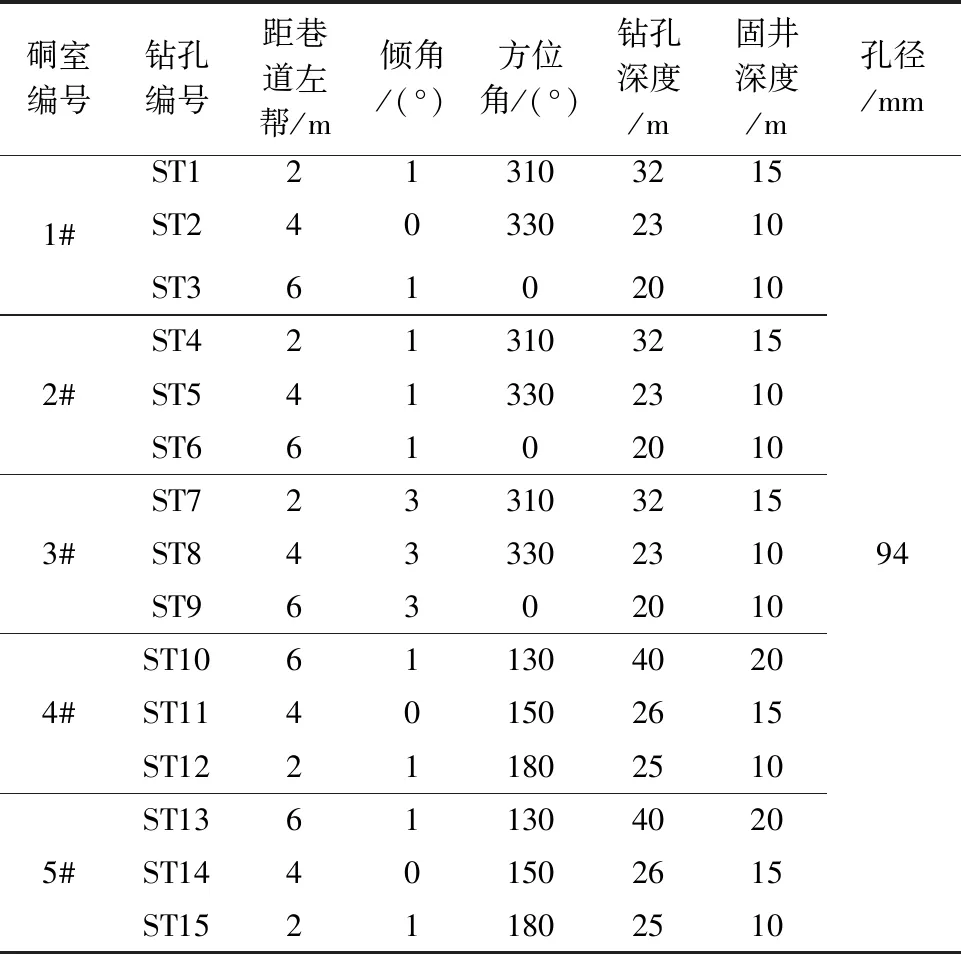

考虑到212工作面回风巷和胶带运输巷煤柱宽度、210采空区底板标高等因素,在回风巷和胶带运输巷分别施工3个和2个采空区积水疏放硐室,疏放硐室布置如图2所示。当回风巷掘进至距二盘区辅助运输巷1 380 m、1 650 m、1 800 m时,施工1#、2#和3#采空区积水疏放硐室;当胶带运输巷至1 330 m和1 600 m时,施工4#和5#采空区积水疏放硐室。每个疏放硐室内布置3个疏放钻孔,进行采空区积水疏放,钻孔布置如图3所示,钻孔距巷道底板高为1.5 m,钻孔间距为2 m,钻孔的详细参数见表2。

表2 钻孔设计参数

图2 212工作面两侧采空区疏放硐室布置Fig.2 Layout of discharging chambers of 212 working face’s two-side goaf

图3 疏放钻孔布置Fig.3 Layout of discharging borehole

3.2 疏放钻孔施工

严格按照疏放水钻孔设计参数(见表2)进行疏放水钻孔施工,使用全站仪放线,现场标定方位线及开孔位置,以保证疏放水的准确性。

钻孔与孔口管安装:使用ZDY3200S型钻机配合133 mm钻头进行水压致裂钻孔施工。若遇塌孔,可采用“取芯下管”法开孔下管,即把孔口管的短接从中间锯开,制成锯齿状,连接到孔口管上。在孔口管的末端安装一个变头,使孔口管与钻杆连接,经钻机钻进,孔口管直接进入煤壁中,连接孔口管达到设计深度后,使用89 mm钻头进行扫孔,排除孔口管内煤渣,扫孔深度不得超过孔口管长度。

封孔和耐压测试:孔口管安装后,采用标号为42.5R水泥,水灰比控制在0.6~0.8∶1之间进行封孔,注浆固结24 h后,进行扫孔,超过原孔深0.1 m。封孔结束后进行耐压测试,试验压力不低于4.5 MPa,压力稳定30 min以上孔口及围岩石无松动、无漏水现象,视为合格,否则重新对套管进行注浆。孔口安装高压阀门,透孔后待采空区积水疏放稳定后,方可连接管路将积水引入水仓。

3.3 采空积水疏放排水系统

在212回风巷2#疏放硐室中施工疏放水仓,安装离心泵,利用159 mm管路将疏放的清水排出,将1#疏放硐室的放水孔安装引流软管自压至2#疏放水仓。在3#疏放硐室煤墙侧再施工1个水仓,利用潜水泵将该处疏放的清水同样排至2#疏放水仓,利用离心泵排出。在212胶带运输巷4#疏放硐室施工水仓,将5#疏放硐室水仓中的清水排至4#疏放水仓,利用离心泵排出。

排水路线:采空区积水→212回风巷、胶带运输巷→二盘区胶带运输巷→二盘区水仓→胶带运输大巷→中央水仓→地面。

4 疏放水效果

在212回风巷和胶带运输巷掘进过程中,随着对采空区疏放水时间的持续,钻孔水头水压逐渐降低。巷道掘进施工完成后,210采空区水头压力仅为0.05 MPa,回风巷共疏放水28.9×104m3,其中1#疏放硐室平均每小时放水量为60 m3,2#和3#疏放硐室每小时放水量均为75 m3。214采空区水头压力仅为0.08 MPa,胶带运输巷疏放水24.6×104m3,4#和5#两疏放硐室放水量为140 m3/h。在212回风巷和胶带运输巷及切眼掘进过程中,两侧采空区积水未对巷道掘进造成突水灾害,取得良好的治理效果。

5 结论

(1)通过对采空区积水水头压力和212工作面煤柱的承载能力计算分析,210和214采空区积水的水头压力分别为0.25 MPa和0.23 MPa,均未超过煤柱承载水头压力(0.41 MPa和0.76 MPa),煤柱处于稳定状态。

(2)结合建庄煤矿212孤岛工作面特点,针对两侧采空区积水,采用两侧多点位同时探放方案,探放效果显著,210和214采空区的水头压力降至0.05 MPa和0.08 MPa,消除采空区积水对212工作面巷道掘进产生的隐患,实现巷道的安全掘进。