耐高温阻燃输送带覆盖胶的研制

赵明德

( 山东一诺胶带有限公司,山东 潍坊 262600)

我国是钢铁生产大国,在烧结矿、焦炭等高温物料输送过程中,经过处理后大部分物料的温度在300℃以下,但仍有小部分物料温度较高,甚至出现明火现象。为保证生产的安全和使用寿命,不仅要求输送带既耐高温,又要具有一定的阻燃性能。输送带的耐高温阻燃性能主要取决于覆盖胶的性能,为此,我们研制了耐高温阻燃输送带覆盖胶。覆盖胶的耐热性能达到了GB/T20021—2017 中T4 级别的要求,阻燃性能达到了GB/T10822—2014 标准中K2 级别要求。本文详细阐述了研制过程。

1 试验

1.1 主要原材料

二元乙丙橡胶CO054, 意大利埃尼公司产品;三元元乙丙橡胶S537-3,韩国SK 公司产品;Sunpar2280 石蜡油,美国太阳公司产品。固体氯化石蜡70、十溴二苯醚、十溴二苯乙烷等均为市售材料。

1.2 主要仪器和检测设备

DLL-5000N 拉力试验机,MDR-2000 无转子硫化仪,均为上海德杰仪器设备有限公司产品。GT-7017 高温老化试验箱、滚筒磨耗试验机均为高铁检测仪器有限公司产品。

2 耐高温阻燃覆盖胶配方的研制

2.1 胶种的选择

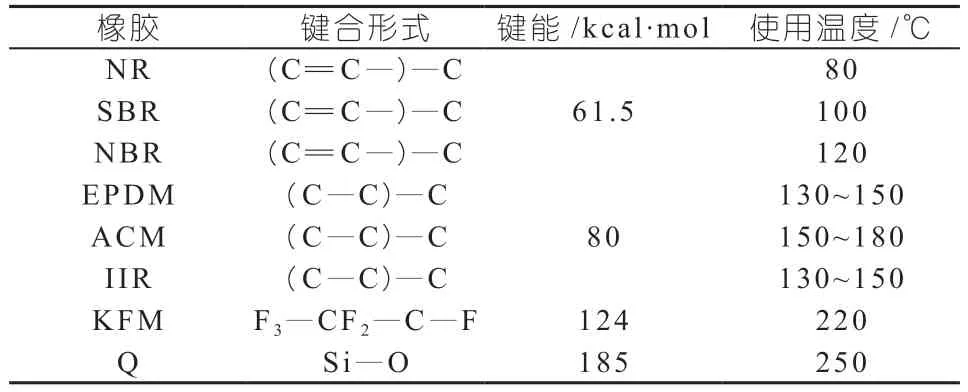

我们都知道,橡胶所谓的耐热性就是在高温长时间热老化作用下保持原有物理性能的能力。热氧老化是造成橡胶输送带覆盖层龟裂掉块、脱层的主要原因,输送带的耐热性能主要取决于覆盖胶主体橡胶材料的耐热性能。耐热橡胶的共同特点是具有不易其反应的化学键结构和主链具有较高的键能,键能越高,耐热性能越好。表1 各种橡胶的键能及使用温度[1]

表1 各种橡胶的键能及使用温度

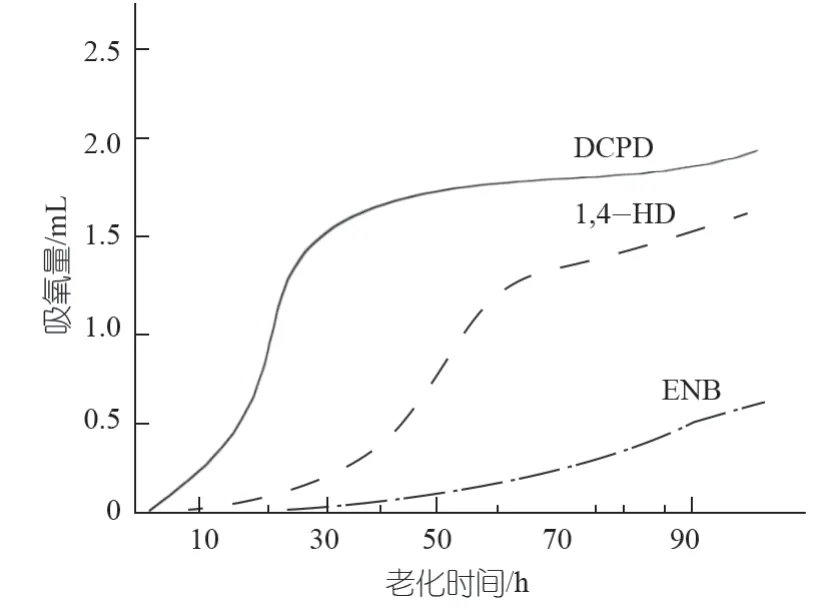

从上表看出,氟橡胶与硅橡胶具有优异的耐高温性能,但考虑到成本及加工工艺的影响,我们优选乙丙橡胶。二元乙丙是一种完全饱和的直链结构,没有支链结构,耐热性能优于三元乙丙橡胶,但二元乙丙橡胶热老化是以降解为主,长时间高温老化后,橡胶强力降低,变软、变黏,耐磨性能急剧下降。三元乙丙橡胶主链是完全饱和碳- 碳键稳定结构,其耐高温性能主要取决于支链第三单体种类及含量。不同第三单体EPDM 高温老化及吸氧速度见图1[2]。由此可见ENB-EPDM 的耐热性能最好。三元乙丙热老化以交联为主,老化后硬度增大,伸长率降低,我们通过二元乙丙与三元乙丙并用的方式,是交联与降解尽可能维持在一个平衡状态。综合考虑加工工艺及性能,我们选择DUTRAL K CO054 二元乙丙与第三单体为亚乙基降冰片烯(ENB) 且含量低的韩国SK 公司的三元乙丙S537-3。

图1 不同第三单体EPDM 的高温老化和吸氧速度曲线(150 ℃老化试验)

从表2 可以看出,随着三元乙丙用量增加拉断强度增加。二元乙丙与三元乙丙并用比为70/30 时,老化后硬度变化率及伸长率最佳。

表2 二元乙丙跟三元乙丙并用比对老化性能的影响

2.2 硫化体系的选择

要提高输送带覆盖胶的耐热性能,除了胶种的选择外,还有就是硫化体系的选择。不同硫化体系形成不同的交联键。键能愈大,硫化胶的吸氧速度愈慢,硫化胶的耐热老化程度就越好。不同类型交联键的键能和吸氧速度见表3[3]。

表3 不同类型交联键的键能和吸氧速度

由表3 可以看出,硫磺硫化的键能最小,吸氧速度最快,低硫高促的有效硫化体系次之,过氧化物硫化体系键能最大,吸氧速度最慢,硫化胶的耐热性能最好,所以我们选用过氧化二异丙苯(DCP) 作为硫化剂。单独使用过氧化物硫化胶存在交联密度低、热撕裂差、硫化返原等现象,为了避免此问题的产生我们采用三烯丙基异氰脲酸酯(TAIC)作为共交联剂。

2.3 补强阻燃填充及软化增塑体系

三元乙丙橡胶是非结晶橡胶,自身强度低,无法满足使用条件,需加入补强体系。炭黑是橡胶最优良的补强剂,考虑到输送带覆盖胶需要高强力、高耐磨的使用环境,我们优选N220 中超炭黑作为补强剂。常用炭黑品种对覆盖胶物理性能的影响见表4。

表4 炭黑品种对覆盖胶物理性能的影响

由表4 可以看出,N220 炭黑对乙丙并用胶的补强效果最好。

无机填料比炭黑有更好的耐热性能,白炭黑是无机填料中补强性能最好的填料,但白炭黑具有酸性,对没有酸性基团的过氧化二异丙苯过氧化物具有强烈的影响,迟延硫化,所以不建议采用。

乙丙橡胶的氧指数(OI) 仅为18%,OI 在22%~27% 范围的为难燃材料。由此可见乙丙橡胶属于易燃材料。高分子材料的燃烧是一个复杂的物理化学反应过程过程。其过程主要为:

受热熔融—— 降解—— 分解—— 燃烧—— 延燃。其实质就是在高温下橡胶发生分解,生产小分子可燃气体,进而在氧和热的作用下发生燃烧现象。所以阻燃就是隔离氧气或者隔离热源。通常情况下,提高橡胶制品的阻燃性就是抑制橡胶高温分解所产生的可燃气体。在橡胶中加入阻燃剂是制造阻燃阻燃橡胶制品最常用的方法。其机理是抑制橡胶分解产生自由基或者隔绝氧气向聚合物燃烧表面扩散。最常用的是卤系有机阻燃剂中,氯化石蜡以其相对低廉的价格大量被应用,溴系阻燃剂价格相对较高,但其阻燃效果优于固体氯化石蜡。固体氯化石蜡与溴系阻燃剂对橡胶耐老化性影响见表5。

表5 固体氯化石蜡与溴系阻燃剂对橡胶耐老化性影响

由表5 可以看出,要想满足阻燃要求,氯化石蜡70 的添加量远大于十溴二苯醚或十溴二苯乙烷的用量,且耐热空气老化性能极差。原因是氯化石蜡70 热分解温度低,十溴二苯醚和十溴二苯乙烷的熔点超过300 ℃,热稳定性好。其技术指标见表6。

表6 十溴二苯乙烷和十溴二苯醚的技术指标技术指标

十溴二苯醚虽然阻燃性良好,但由于其具有毒性被世界各国广泛禁止,所以我们选择热稳定性更好更环保的十溴二苯乙烷。

三氧化二锑本身并没有阻燃作用,但与卤素阻燃剂起到协效作用,降低阻燃剂的使用量。大量填充阻燃剂势必会降低胶料的物理机械性能,所以既能满足阻燃要求又尽可能减少阻燃剂使用量,这也是研究的重点。经优化组合试验,我们采用十溴二苯乙烷与三氧化二锑、硼酸锌并用,阻燃性能达到预期。

为了改善乙丙胶料的加工性能,通常要加入增塑增黏体系。乙丙橡胶属于非极性橡胶,根据相似相溶原则需加入非极性石油系操作油。为了尽可能降低对耐热性能的影响我们采用高闪点的石蜡油Sunpar2280跟烷基酚醛树脂HY209 并用。

2.4 防护体系

乙丙橡胶由于其高度饱和性能,即使不加防老剂也有良好的抗老化性能,但为了提高其耐热性能,加入防护体系是必然的。在防老剂系列中,胺类和酚类的应用最为广泛。4010 NA 是最为常用的抗臭氧防老剂,但由于其热分解温度较低,一般不适合于耐热方面的应用,况且耐热防老剂主要是自由基捕捉剂。经试验对比,我们采用防老剂MB 跟抗氧剂445 并用。

通过对主体材料二元乙丙与三元乙丙胶的并用比、硫化体系、补强阻燃填充体系等选择,最终确定配方为:CO054/S537-370/30, 炭黑N220/5,Sunpar 2280 /HY209 树脂20,阻燃剂十溴二苯乙烷 /三氧化二锑/硼酸锌 16/8/7,过氧化二异丙苯/TAIC 6,防老剂MB /4454。

3 产品试制

优选配方覆盖胶胶料性能检测见表7。

表7 覆盖胶性能

我们用该配方生产的混炼胶生产了100 m 规格型号为DSEP1501000×5(6+2) 耐热阻燃输送带成品。成品检测性能见表8。

表8 耐高温阻燃输送带成品性能检测性能

经成品性能检测,我们研制的覆盖胶耐热性能达到了GB/T20021—2017 中T4 级别的要求,阻燃性能达到了GB/T10822—2014 标准中K2 级别要求,达到了我们的预期。

4 技术经济效益分析

耐高温阻燃输送带覆盖胶的研制成功,既保证了钢厂烧结高温物料输送的需求,又满足了安全生产,具有很好的社会效益和经济效益。

我公司自2021年11月~2022年11月,共计生产了25.5 万 m2,销售收入1000 多万元,利税近200万元。

5 结论

该产品的研制过程,主要是解决二元乙丙与三元乙丙胶胶种的优选和配合比列问题及阻燃剂对耐热性能的影响。通过合理的选择配合解决了易燃乙丙胶的阻燃性能和耐高温性能,满足了客户的需求,获得了客户认可,开拓了市场份额。