橡胶混炼生产线的规划与选型

韩帮阔 ,李建星 ,刘金一 ,杨菲

(1. 大连橡胶塑料机械有限公司,辽宁 大连 116036 ;2. 山东玲珑轮胎股份有限公司,山东 招远 265406 ;3. 青岛群金恒智能装备科技有限公司,山东 青岛 266000)

混炼,是以轮胎为典型代表的橡胶制品生产的源头工序,也是核心工序。对比其他工序,混炼有如下特点:

(1)电能消耗大

混炼,是将电能转化成胶料内能的过程,起到剪切、分散和分布等作用。混炼设备的驱动功率较大,尤其是轮胎厂使用的大规格密炼机,所配套主电机的功率动辄 1250 kW 、2500 kW 甚至更大。估算一台430 L 密炼机,一天消耗的电能就可达3 万kW.h。从实践来看,以轮胎生产制作为例,混炼设备所消耗的电能往往占到整个工厂的40% 以上;

(2)厂房造价高

根据下落式密炼机的工作特点,以及发挥上辅机的优势考虑,混炼车间的厂房高度一般都在20 多m,最常见为4 层、24 m 设计。对比后端的其他生产工序,混炼的厂房建设成本较高;

(3)环保要求高

典型的橡胶混炼过程,会产生大量的烟气、粉尘、异味等,需要对其进行充分的收集和处理。

另外,混炼还决定了最终橡胶制品的品质、精度以及整个公司的生产效率和产能。所以,对混炼生产线进行科学的规划,对混炼设备进行科学的选型,是很有必要的工作。

自2017年起,笔者主要负责公司成套总包项目的规划、技术方案制定和执行工作,先后实施了陕西科隆、厦门正新、中山日丰、中山日丰、来安亨通、河北万达等多个重大橡胶混炼生产线的成套总包项目,对混炼线生产线的规划与选型积累了一定的经验。通过本文与行业分享,以期为民族橡胶工业的进步出一份力。

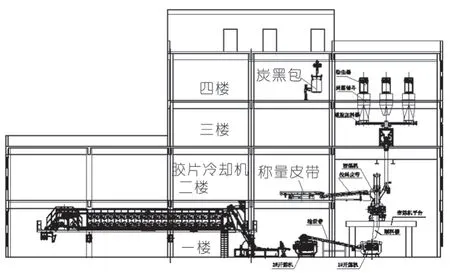

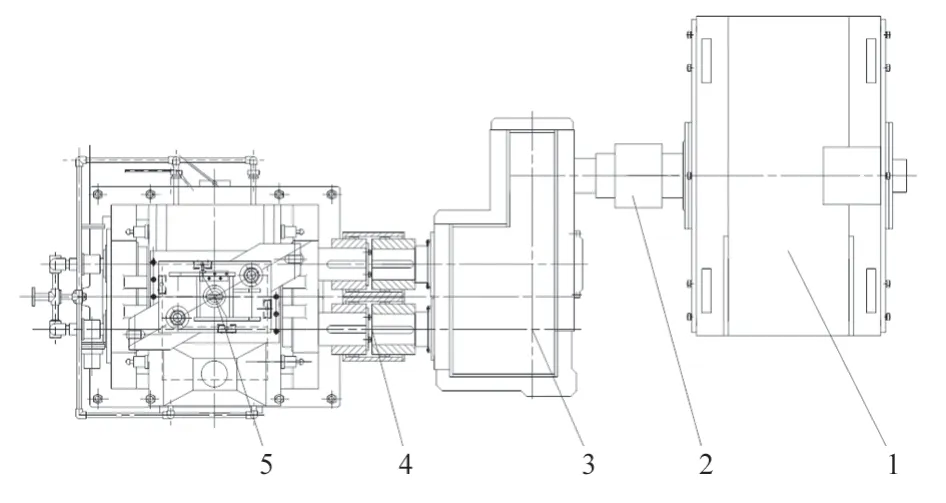

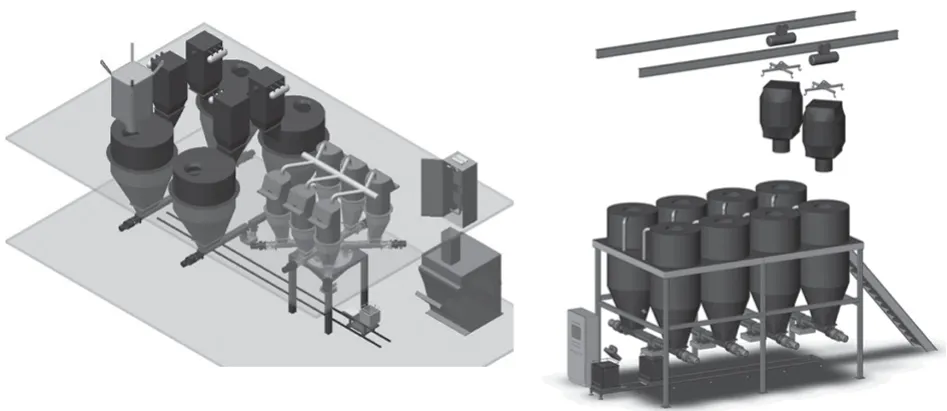

混炼生产线的整体规划、设备的选型,与很多因素有关系。要因地制宜,才能制定出最优化的技术方案见图1。

图1 典型的混炼生产线设备流程、厂房规划图

1 密炼机的选定

密炼机是橡胶混炼生产线的核心设备,其余设备以密炼机为基准进行选型。

1.1 转子形式

自1916年标准意义上的密炼机诞生至今,其技术进行了多次的升级和优化。但密炼机的基本理论没变:两个带有螺旋棱的转子,以相同或者不同的速度进行相向旋转,从而产生对胶料的剪切、搅拌、折卷和切割等作用。所以,转子是密炼机的核心零部件,决定了整台密炼机也即是整条混炼生产线的生产效率、品质和能耗等。

从大类来分,转子分啮合型和非啮合型两种。在这两个大的分类下,又细分了很多种不同类型的转子,以满足不同工况的需要:

1.1.1 啮合型转子

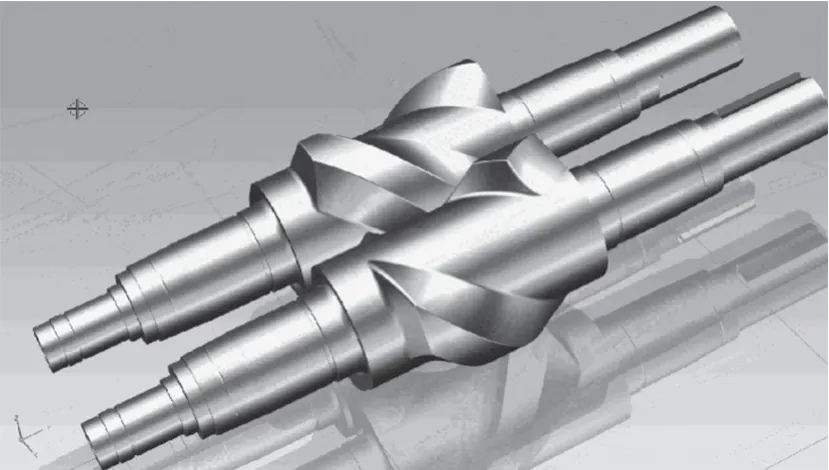

图2 啮合型转子,综合了切线型转子(即非啮合型转子)与开炼机的特点在一起。设计、制作难度大,采购成本高,生产效率相对低(典型意义上讲,吃料慢、温升慢、排料慢)。

图2 啮合型转子

目前主流的有PES-3 和PES-5 两种型式,PES-5 相对更先进,温度控制能力更好,混炼品质和效率更高,应当优先考虑。

另外,近年来串联密炼机组深受市场欢迎。串联密炼机机组主要用于生产白炭黑高填充的配方,亦可用于传统胶料的减段。因为下位机没有上顶栓,为了提升吃料能力,现在还出现了PES-6 结构的啮合型转子。

1.1.2 非啮合型转子

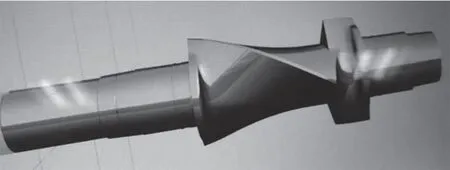

也就是常说的切线型转子,一般以每根转子上的螺旋棱数量进行分类,见图3。

图3 典型非啮合型转子之四棱高效型

(1)两棱:目前主要应用在50 L 等小规格密炼机上,生产效率相对较低。

(2)四棱:有四棱高效(长棱、短棱的轴向长度比为4:1)、四棱标准(长棱、短棱的轴向长度比为2:1)、同步技术和ZZ2 多种型式。

(3)六棱:变间隙混炼技术转子,目前主要应用在370 L 等大规格密炼机的塑炼、混炼工况。

总体来说,啮合型转子是质量型转子,非啮合型转子是产量型转子。以前,非轮胎橡胶制品工况,应用啮合型转子比较多。近几年来,随着高档轮胎配方中的白炭黑填充份数越来越高,硅烷化反应等需求使得轮胎企业大量采购啮合型转子密炼机使用,其中各规格串联密炼机机组以及大规格的320 E 单机、440 E单机、580 E 单机等产品为主流。

从密炼机的工作特点来看,在做方案设计时,优先考虑切线型转子。当切线型转子实在不能满足工况要求时(如白炭黑硅烷化反应要求的恒温、高档刹车片物料混炼等),才考虑啮合型转子,以提高设备生产效率和经济性。

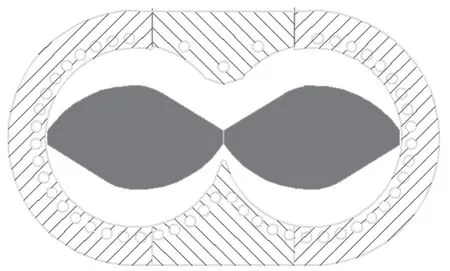

1.2 容积

密炼机的容积,决定了单条混炼线的产能(图4)。可根据项目的计划年产能,综合330 个工作日/年、24 h 工作/ 天的给定前提推荐下进行计算。

图4 密炼机总容积(被封闭的白色区域)示意

切线型密炼机打胶快,可按3~4 min/ 车进行计算。啮合型型密炼机打胶相对慢一些(吃料慢,排料慢。剪切力小、冷却能力强,温升慢),可按4~5 min/ 车进行计算。

例如,规划年产1 万t 的混炼胶项目(只打加炭黑的A 胶,不打加硫磺的B 胶),兼顾设备的停机检修等因素,则应该考虑切线型四棱转子的110 L 密炼机。名义产量计算:108 L(总容积)×0.75(经验填充系数)×1.15(胶料比重)×60/4×24≈33.5 t/ 天。

目前,“ 大橡塑” 已批量生产的密炼机规格系列如下:

(1)啮合型转子密炼机

90 E、135 E、160 E(全世界首创)、190 E、270 E、320 E、440 E、580 E ;

(2)切线型转子密炼机

50 L、80 L、110 L、160 L、270 L、330 L、370 L、430 L、650 L ;

(3)串联密炼机组

320 E/580 ET、440 E/800 ET、580 E/1000 E。

1.3 其余配置

1.3.1 上顶栓

液压式,对比气动式,具有动作快、精度高、压力高、节能等突出的优势,生产效率快,炼胶品质高。目前,配置气动上顶栓的新制作密炼机,基本已彻底消失。80 L 等小规格密炼机,标配也已经是液压上顶栓结构。

1.3.2 主电机

优先推荐目前最节能的永磁同步电机。从目前的数据看,在同等炼胶工艺条件下,永磁同步电机比普通变频电机节能6%~10% 左右(综合永磁电机采用水冷,没有冷却风机的因素),对比直流电机则节能更明显。而对永磁电机的消磁担忧,从目前的技术来看是大可放心的,因为高温、震动在实践中是可以做到避免的;

永磁电机除了原理性的节能,还有一个优势是可以做成低转速、大转矩输出。像密炼机的下辅机开炼机或者挤出压片机,理论上都可以做成永磁电机直驱,取消减速器。按照常规3 级减速配置考虑,至少可以节能6% 以上。而且,设备占地空间、运行维护成本等都有很大的优化、提升。而对于密炼机来说,综合考虑各种因素,永磁半直驱是最好的方案(图5)。即设置一级减速的过渡减速器,这样永磁同步电机尺寸、质量和成本都可以得到优化,即适合新项目,也适合既有老密炼机驱动系统的现场升级改造。

图5 密炼机永磁半直驱方案图

1.3.3 水温控制装置TCU

理论上说,进入密炼室、转子、卸料门的冷却水温度,是很重要的工艺参数。所以,为了用好密炼机,应该为其配置水温控制装置。考虑到密炼机的工艺精度、对水源的要求及设备运行可靠性等各种因素,推荐电加热、管式直冷的温控结构。

1.3.4 转子端面密封装置

常规工况,推荐成熟稳定的液压外压式密封结构。刹车片、医药制品等对转子密封润滑油进入密炼室比较敏感的工况,可以采用内压式密封+ 无油润滑摩擦副的方案。目前,“ 大橡塑” 已进行过成功应用,达到了预期目的。

1.3.5 耐磨合金

常规工况,堆焊传统的合金也能满足要求,但是会产生裂纹(必须控制裂纹宽度≤0.4 mm)。特殊工况下,则需要选择无裂纹耐磨合金(图6)。使用寿命更长,可靠性更高。但是因为所用焊材的特殊性,成本会有不小幅度的增加。

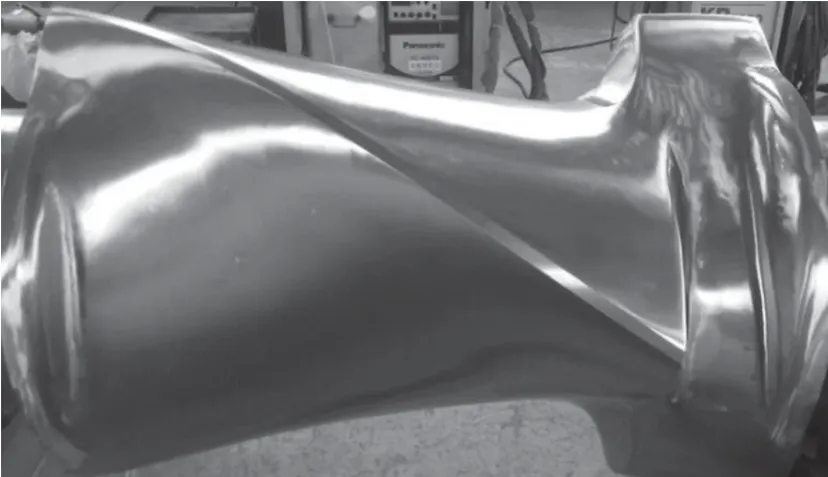

图6 堆焊无裂纹合金的转子实物

2 上辅机的选定

密炼机上辅机系统主要用于炼胶工序,其功能是使密炼机混炼所需物料的运输、储存、称量、投料等环节实施机械化和自动化。该设备具有提高密炼机混炼效率、降低环境污染、提高混炼胶质量,保持炼胶质量稳定、减轻密炼机操作工人劳动强度、防错功能等特点。该设备配置上位机计算机管理软件,采用WINDOWS 操作系统,画面为中文显示,操作简便、界面友好,实现炼胶过程智能化,并为用户的全厂信息化管理预留了远程控制和系统网络管理接口。

上辅机的选型由多个因素决定,前期以客户需求为出发点,综合主要有以下几点:

2.1 客户需求

根据客户产品类别,分为轮胎和橡胶制品两大类,制品又分为胶管、胶带、汽车零部件、电缆电线、密封件、鞋材、混炼胶等,根据密炼机和产品特性选择上辅机。

2.2 物料特性

粉料特性(形状、粒度、流动性、密度、熔点、爆炸性、积聚性、腐蚀性等)、油料特性(温度、黏度、密度、熔点、比热容、腐蚀性等)、胶料特性(密度、硬度、形状、含水率、黏性等)。

2.3 生产工艺

与具体配方有关,是配方的实现过程,主要涵括各种原料配比、自动称量与手动、多次称量投料、多种物料搀混、粉胶油的投料顺序节拍等,具体生产工艺和配方一般都是保密的,在书面文件中以代号表示。

2.4 产能和效率、精度

上辅机产能以密炼机炼胶产能为基本依据,上辅机供料效率为密炼机炼胶效率的1.2~2 倍为宜。一车混料胶中粉、胶、油的配比含量即是上辅机一手料(一个配料周期)的总量,单位时间内一手料的重量就是上辅机的效率。根据配方要求,确定好各原料的称量范围(最小称量值~ 最大称量值),再者确定配料周期和时间,配料周期一般包含称量时间、投料时间、运输过程以及投料、落料等,严格意义上包含设备临时故障、处理和短时间恢复等。精度或者误差是在进入密炼机投料口处实际测量与理论设定对比而得出的,实测精度是物料物理状态、称重传感器、称重数显仪表、给料装置、外界环境条件、管道残留消耗、磨损等综合因素决定,并非仅仅是电子秤本身的检定分度值和仪表分辨率。市面上绝大数称重传感器都是应变片式,其误差值随着量程增大而逐渐增大,所以上辅机称量精度和误差是以全量程的百分数来表示比较合理,例如:0.1%~0.2% F/S。

2.5 功能结构配置

上辅机核心功能是给密炼机供料,将混料原料按时定量的供入密炼机中。主要配置:日储仓、粉料输送机、粉体料斗秤、后加料装置、储油罐、液体油料秤、真空抓胶机械手、切胶机(胶块)、胶片导开输送机、胶片导开裁切机、胶料秤、投料皮带输送机、小料校核秤、气力输送系统、密炼机除尘系统等。

2.6 厂房及布局

新建厂房、改造、扩建、多层、单层、钢混、简易房等,设备分为整体一条线布局、单机台布局、重力下落多层布局、平面单层布局等。上辅机及密炼线的整体布局要与厂房土建设计、公用工程相匹配。

2.7 上下游设备的对接和联动

密炼机对接(混炼、终炼、一次法等),主要包括投料门的宽度、开度、高度位置,投粉口的尺寸和定位,注油口的尺寸、压力、注油阀电控柜和位置检测等,密炼线外围零部件、管路、运动部套等是否与上辅机干涉等,上辅机与密炼机、下辅机信号对接、PLC 通讯、软件配方管理等。

2.8 环保

当地环保部门要求、粉尘排方浓度、车间粉尘浓度、粉尘产生点和吸尘点、粉尘防爆要求、废气治理、异味处理、噪音和振动、对周围环境影响、扰民等因素。

2.9 其他

不同国家、地区的特殊要求,包括法律、法规、技术规范、电压等级、进入许可、认证准则等。

上辅机处理的物料对象是炭黑粉料、液体油料和固体胶料等,根据不同情况上辅机方案有多种。以下几种常规上辅机结构形式和创新结构形式:

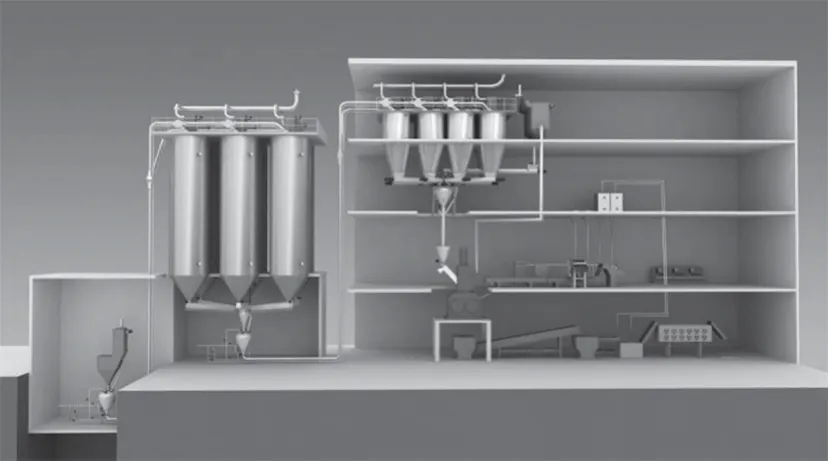

2.1 0 重力式立体上辅机

最经典、最常见也是技术最成熟的布局形式。主要依靠物料自身重力下落流动,实现物料的自动称量和投料。结构布局自上而下与密炼机对接,一般高度为3~4 个楼层,以轮胎厂为典型代表。对厂房要求高,一般270 L 及其以下规格的密炼机,厂房高度24 m。270 L 以上规格的密炼机,厂房高度26.5 m(消防成本大幅提升),如图7 所示。

图7 重力式立体上辅机方案示意图

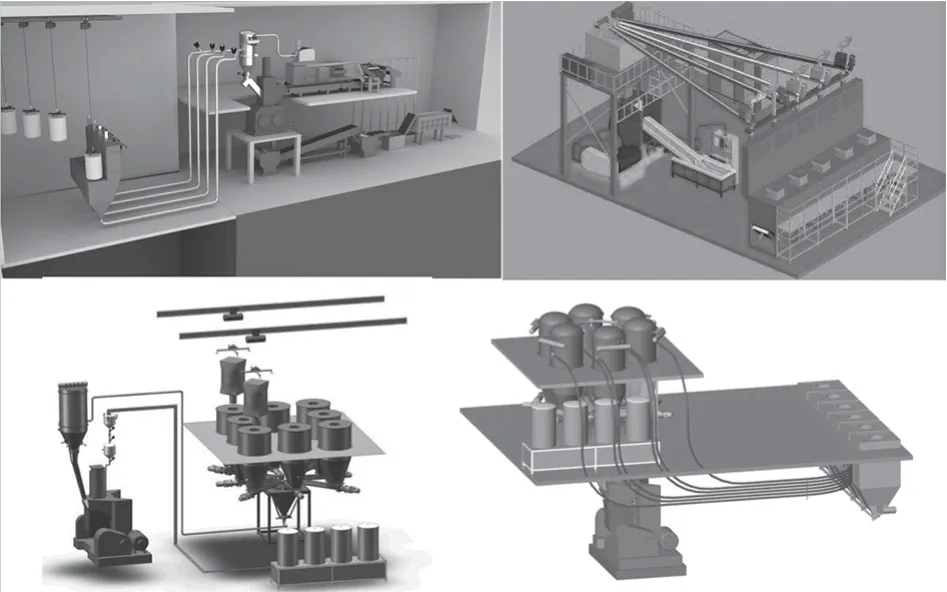

2.1 1 平面式上辅机

依靠机械或者气力(正压或者负压)进行物料输送,实现物料的自动称量和投料。可以满足厂房低、产能不大、下落密炼机或翻斗捏炼机的情况。一般高度为1~2 个楼层,以中小制品厂为典型代表,如图8所示。

图8 平面式上辅机方案示意图

2.1 2 离线多功能上辅机

与密炼线分开工作,采用多秤、多桶同时配料,AGV 小车或者自动物流线往复循环工作,提前将批量配料准备好,一套上辅机可以供料多台密炼机,适用于各种粉体企业,如图9 所示。

图9 离线多功能上辅机方案示意图

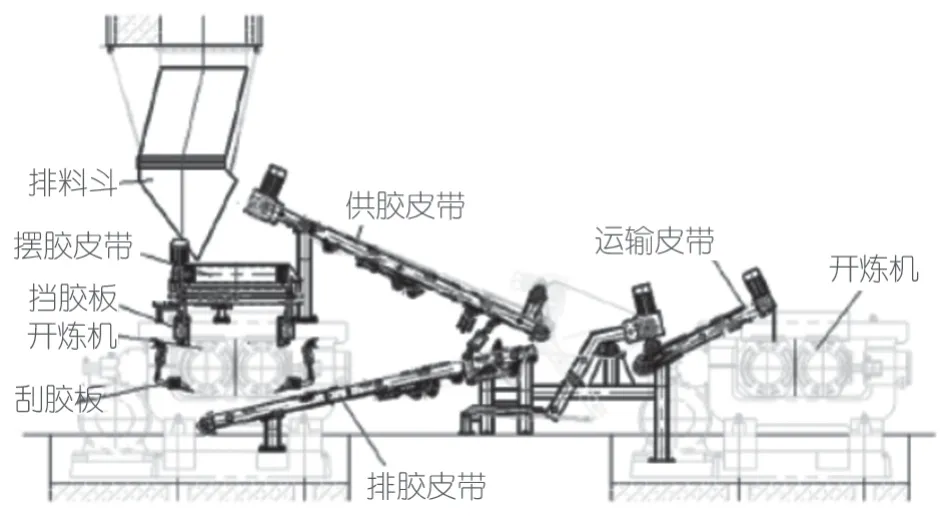

图10 全自动开炼机简图

以上,主要介绍的是上辅机的核心部分,即炭黑等大料的在线称量和输送。完整意义上的上辅机,还应包括在线的胶料系统、油料系统、密炼机投料口的粉尘处理系统、配方管理、电气控制系统以及离线的小料系统(又有手动、半自动、全自动等多种不同的形式)等。

因为真正影响厂房布局、上辅机结构以及成本的,就是大料部分。上辅机的其它部分,相对不受厂房土建的限制,各种方案差异不大。所以,其他部分在此不做过多的阐述。

3 下辅机的选定

从工作原理看,典型密炼机下辅机的主要作用是:

(1)将密炼机排出的团状胶料转变成片状。

(2)涂抹隔离剂。

(3)冷却降温。

(4)进行适当的补充混炼。

通过以上,可便于胶料的储存、周转等后续工作。

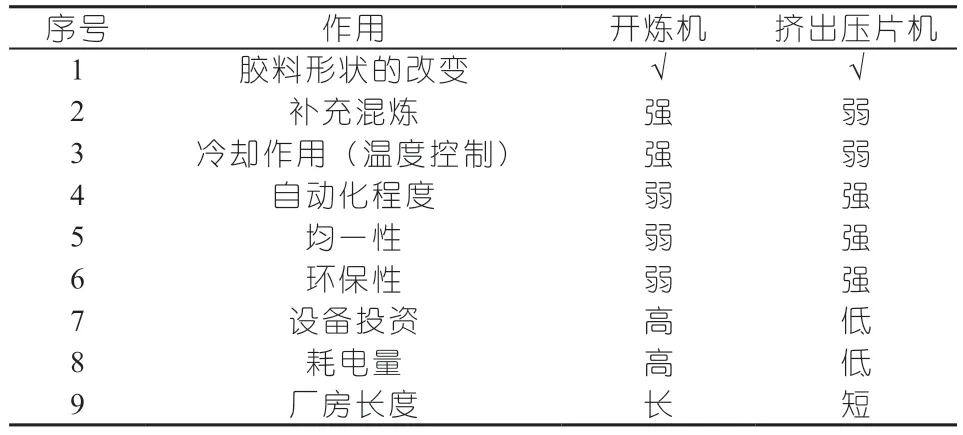

3.1 开炼机、挤出压片机

开炼机或者挤出压片机,是最常见的密炼机下辅机。

从设备特点看,无论开炼机还是挤出压片机都可以完成对密炼机所排胶料的形状改变。开炼机,是比密炼机应用早了接近100年的典型橡胶机械。挤出压片机,大规模推广应用的时间则要晚很多。两种设备的主要对比见表1。

表1 两种设备主要对比表

3.1.1 开炼机

开炼机,因操作灵活等优势被广泛采用。以前,密炼机的下方往往配置三台开炼机进行补充混炼、冷却和下片。目前,主流的配置是2 台开炼机,1#开炼机接取密炼机排出的团状胶料,不带翻料装置,主电机定速;2#开炼机接取1#开炼机输送来的胶片,带翻料装置,主电机变频调速,并通过可调宽度的切刀下满足下游工艺需要宽度的胶片。

不过,上述这种传统的设备配置,需要2 名操作工,人力成本和操作者的劳动强度都高,而且质量波动大。近几年,从低温一次法简化而来的全自动开炼机被大量选择如图1,全自动开炼机,通过摆料小车、大循环皮带实现胶料的自动翻炼、下料,自动化程度高,质量均匀。

应用全自动开炼机有三种常见的流程选择:

(1)配置2 台开炼机

1#开炼机为全自动开炼机,2#开炼机为常规开炼机,不过在2#开炼机的上方设置料槽。1#开炼机全自动生产,不用人工干预,包括自动下片给2#开炼机。第一车胶料生产时,2#开炼机下片需要人工辅助下,连续生产后,两台开炼机均不需要人工操作。该流程,适合母炼和终炼胶的生产;

(2)配置3 台开炼机

1#开炼机、2#开炼机均为全自动开炼机,3#开炼机为常规开炼机,在3# 开炼机的上方设置料槽。相关生产动作,与配置2 台开炼机的一样。该流程,既适合传统母炼和终炼胶的生产,也可以在个别工艺条件下实现一步混炼。1#开炼机降温后,往2#开炼机送片时补充硫磺母胶,在2#全自动开炼机上进行硫磺的分布混炼;

(3)配置4 台开炼机

1#开炼机、2#开炼机、3#开炼机均为全自动开炼机,4#开炼机为常规开炼机,在4#开炼机的上方设置料槽。相关生产动作,与配置2 台、3 条开炼机的一样。该流程,主要用于一步混炼。

需要注意的是,全自动开炼机配置的流程,密炼机下方的排料斗要带气缸驱动的门,万一开炼机系统出现故障,可以将密炼机排出的胶料进行缓存。

目前,“ 大橡塑” 生产的开炼机主要有如下规格:

Φ360×800(900)(14")、Φ400×1000(16")、Φ450×1200(18")、Φ480×Φ610×800( 精炼机)、Φ550×1500(22")、Φ560×Φ510×1500(1530)、Φ560×Φ510×800( 破胶机)、Φ610×2000(24")、Φ660×2130(26")、Φ710×2200(28")、Φ760×2340(30")、Φ810×2540(32")。

3.1.2 挤出压片机

虽然没有开炼机良好的补充混炼和冷却能力,但是挤出压片机因为其自动化程度高、均一性好等优点,也被轮胎厂等企业大量采用。

传统的轮胎胶料生产,母炼流程是密炼机- 挤出压片机- 胶冷,终炼流程是密炼机- 开炼机- 开炼机- 胶冷。从近几年国内外新建轮胎项目看,终炼流程的主流配置是:密炼机- 挤出压片机- 开炼机- 胶冷。2014年,广州万力实施过“ 将8#GK270 下辅机原Φ660 开炼机1 更换为双螺杆挤出压片机的改造”,其结论是“ 终炼密炼机下辅机采用双螺杆挤出压片机后相对于采用开炼机,硫磺分散效果得到大幅提升,提高了胶料混炼质量;同时也提高了全线自动化水平,降低了工人劳动强度;另外,封闭式双螺杆挤出压片机杜绝了散胶浪费,也更有利于现场卫生和定置管理”。另外,日系的轮胎制造厂,密炼车间是没有开炼机的,无论母炼还是终炼,均是使用挤出压片机。

当然,设备最终是要为工艺服务的。设备流程的选择,也依赖于工艺条件。

目前,“ 大橡塑” 生产的双螺杆挤出压片机主要有如下规格:

(1)XJY-SZ 602×250,配套160 L 或者190 E密炼机使用;

(2)XJY-SZ 743×330,配套270 L 或者320 E密炼机使用;

(3)XJY-SZ 936×416,配套430 L 或者580 E密炼机使用,也可配套320E ;

(4)XJY-SZ 1093×486,配套650 L 密炼机使用。

3.2 在线滤胶

对于橡胶原材料纯度不高或者对胶料要求比较严格的工况,会选择在密炼机的下辅机里进行在线滤胶。

目前,滤胶机主要分螺杆式和泵式机头两种。正常情况下,加硫磺后的胶料在线过滤需要使用泵式机头结构。市场常见有德国UTH 或者西班牙KCM 的泵式机头滤胶机和螺杆式滤胶机。

“ 大橡塑” 研发制作的国内最大规格350 滤胶机(螺杆式),产量可达到3~4 t/h,可适合配套270 L 密炼机,亦可两台并联配套430 L 密炼机使用。

根据输入胶料的特性和形状,滤胶机有三种常见的结构:

(1)传统式,带旁压辊,适合喂入片状胶料。

(2)双挽式,也叫双转子式,主螺杆上方设置有两根转子,适合团状胶料。

(3)双锥喂料式,适合上述两种结构滤胶机不好喂入的胶料。

滤胶机最常见安装在2 台开炼机之间,亦可在密炼机平台下直接接取密炼机排出的团状胶料,替代开炼机、挤出压片机使用(此应用有局限性,一定要充分评估工艺特点)。

滤胶机出片,常见为粉条状、麻花状,亦可在机头设置切刀和展开装置,以片状的形式出片,直接进胶冷,省去1 台开炼机。

3.3 胶冷

胶冷是混炼生产线的收官设备,主要考核指标是出片温度满足“ 室温+5 ℃” 的要求,防止叠放好的胶料发生焦烧等问题。

胶冷主要分挂杆式和网带层铺式两种结构,挂杆式为最常见,网带式适合薄胶片以及多条窄胶片同时冷却的情况。胶冷又有落地式和架空式可供选择,标准厂房情况下,推荐架空式,下方可以通行叉车等,不影响物流。

资金允许的话,胶冷推荐采用自动收片装置,自动称量、裁断、码齐,配上三工位的胶盘装置,一个操作工就可以同时看几条生产线,大大降低人力成本。

4 其他

除了前文所述的生产设备,橡胶混炼生产线还需要辅助的环保处理装置、水电风等动力的供应。设备制作商可以与业主、设计院一起商讨确定实施方案。

4.1 冷却水

除了滤胶机等可能会有冰水的特殊需要外,混炼生产线的冷却水温度25° 左右可以。另外,最好是将冷却水进行软化处理,以防止结垢影响传热效率;

4.2 电源

目前,800 kW 以下的小规格密炼机的主电机都可以使用AC380 的电源。功率大的,需要AC10 kV或6 kV 的高压电。需要注意的是,高压变频器的尺寸很大(一组的长度在8 m 左右),配电室的空间要规划够;

4.3 压缩空气

主要是上辅机消耗量大,密炼机及下辅机消耗量比较少,其量相对上辅机来说可以忽略不计。

4.4 蒸汽

用户单位有蒸汽资源的话,上辅机部分的油料加热可以使用。正常情况下,都采用电加热,不用额外准备蒸汽。

5 结语

混炼,是橡胶制品生产重要的工段。以满足工艺需要为前提,对生产线进行科学的规划,并对设备进行科学的选型,是很有意义的。

近些年来,密炼机、上辅机、开炼机、挤出压片机和胶冷等传统混炼设备,都有明显的技术提升和进步,整条生产线的规划可供选择也比较多。因地制宜,统筹兼顾,是可以规划出最佳的方案的。尤其是对翻斗生产线进行升级改造,因在用的厂房往往都比较矮,需要新的布局方案才能满足要求。但是无论是挖地坑式、水泥墩式还是标准的一层半式,都有很多成功实施的案例。

“ 大橡塑” 近年来已成功实施了多个重大成套总包项目,本文与行业分享,以期共同促进民族橡胶工业的进步与发展。