氧含量对钢耐蚀性能的影响

严春莲,秦汉成,崔桂彬,其其格,赵梦莹,刘 锟

1) 首钢集团有限公司技术研究院,北京 100043 2) 绿色可循环钢铁流程北京市重点实验室,北京 100043

钢的耐腐蚀性一直是品种开发和腐蚀研究的热点,耐候钢、耐海水腐蚀钢等工程用耐蚀钢大多添加Cu、Cr、Ni 等合金元素使其获得优良的耐腐蚀性能[1-7],但是这些合金元素价格昂贵,一定程度上限制了其推广应用,因此开发经济型的耐腐蚀钢有强烈的需求[8]. 有研究[9-12]表明:较高的氧含量可以降低钢的点蚀诱发敏感性和点蚀扩展速度,从而显著提高钢铁材料在海洋环境中的耐点蚀性能. 因此,适当提高钢中的氧含量,减少Cu、Cr、Ni 等合金元素的用量,从而有望开发经济型耐腐蚀钢.

脱氧程度对钢中夹杂物及钢基体的热力学稳定性有重要的影响,譬如曹国良等[11]研究发现:随着脱氧程度的加强,钢中的硫化物夹杂由短棒状变为长条状;脱氧程度越差,钢基体热力学稳定性越强,钢的点蚀诱发敏感性也越弱. 现有文献主要研究了海洋用钢中夹杂物的类型、形态等对点蚀诱发的影响[13-18],一般仅涉及两种或几种脱氧程度的钢种,因钢中氧含量大范围变化导致夹杂物的演变乃至对耐腐蚀性的影响有待系统性探索.

本文以碳钢和耐候钢为研究对象,考察了钢中氧含量(含量指质量分数,后文同)在20×10-6~200×10-6大范围变化时钢中夹杂物类型、形态、数量、尺寸等的变化规律及其对耐腐蚀性的影响,可为经济型高氧耐腐蚀钢的开发提供借鉴.

1 实验材料与方法

使用50 kg 真空感应炉,通过添加铝块、硅铁、锰铁或少量氧化铁来获得10 炉不同氧含量的实验用钢,随后经控轧控冷、剪切、模拟卷取随炉冷,获得宽190 mm、厚7 mm 的钢板. 利用ARL4460直读光谱仪对钢板进行成分分析,用TC-500 氧氮分析仪进行全氧测量. 10 炉实验用钢的化学成分如表1 所示. 1#~7#为碳钢,氧含量分别为:20×10-6、60×10-6、 70×10-6、 85×10-6、 105×10-6、 130×10-6、195×10-6,8#~10# 为耐候钢,添加Cu、Ni、Cr 合金元素,氧含量分别为:30×10-6、60×10-6、120×10-6. 其中1#钢中全铝质量分数为0.0159%,酸溶铝质量分数为0.0125%,8#钢中全铝质量分数为0.0036%,酸溶铝质量分数为0.0024%.

表1 实验用钢的化学成分(质量分数)Table 1 Chemical composition of the tested steels (mass fraction)%

在实验钢板的中部取样,进行扫描电镜夹杂物分析、显微组织观察以及常规力学性能实验.

极化实验采用PARSTAT 2273 型电化学工作站,实验溶液为3% NaCl 溶液(pH 值为10,3%是质量分数),实验面经磨制、抛光处理. 实验前先用高纯氮气除氧60 min,再在-1200 mV 下阴极极化15 min 以去除表面的氧化膜,整个实验过程中对溶液持续通气,电位从-1200 mV 由负向正以1 mV·s-1的速率进行扫描. 取极化电流密度为0.0001 A·cm-2对应的极化电位为点蚀电位.

全浸实验时,每种实验钢选用三个平行试样,试样尺寸为50 mm×25 mm×5 mm,选用质量分数为10% 的H2SO4和质量分数为3.5%的NaCl 溶液作为腐蚀溶液,对不同钢板全浸24、48、96 h 后计算腐蚀速率. 利用S3400 扫描电镜观察不同钢种全浸腐蚀后的锈层表面形貌,并测量不同钢种的腐蚀坑深度,每个实验面选取 5 个较深的腐蚀坑,取平均值作为平均点蚀深度. 利用EPMA-1720 电子探针对不同钢种腐蚀锈层的元素分布进行分析.

2 实验结果与分析

2.1 夹杂物分析

2.1.1 夹杂物类型及形态分析

实验用钢中夹杂物的形态如图1 所示. 图1 中标识出的不同氧含量钢中典型夹杂物的成分分析结果如表2 所示. 氧含量为20×10-6~30×10-6的钢中夹杂物主要是点链状Al2O3(图1(a))、长条状MnS (图1(b))及二者的复合夹杂物,复合夹杂物颗粒直径一般2~3 μm,MnS 夹杂物长度在20 μm左右;氧含量为60×10-6~85×10-6的钢中夹杂物主要是硅锰氧化物(图1(c))、MnS(图1(d))及二者的复合夹杂物,复合夹杂物长约20~60 μm,MnS 大多呈短条状,长度在10 μm 左右;氧含量为100×10-6~130×10-6的钢中有大量的条状夹杂物(图1(e)),长度为10~100 μm,有的甚至达到200 μm 以上,主要为硅酸盐与硫化锰的复合夹杂,有少量独立的MnS 夹杂;氧含量为195×10-6的钢中夹杂物主要是大量的大尺寸颗粒状夹杂物(图1(f)),颗粒直径为20~50 μm 不等,主要为硅酸盐复合夹杂物,极少量独立的MnS 夹杂物.

图1 不同氧含量钢中的夹杂物. (a、b) 20×10-6~30×10-6; (c、d) 60×10-6~85×10-6; (e) 100×10-6~130×10-6; (f) 195×10-6Fig.1 Inclusions in steels with different oxygen contents: (a, b) 20×10-6~30×10-6; (c, d) 60×10-6~85×10-6; (e) 100×10-6~130×10-6; (f) 195×10-6

表2 不同氧含量钢中典型夹杂物的成分(质量分数)Table 2 Composition of typical inclusions in steels with different oxygen contents (mass fraction)%

2.1.2 夹杂物统计分析

对不同氧含量钢板中的夹杂物进行定量统计,获得钢中不同夹杂物类型的统计结果,如表3所示,包括夹杂物数量、面积、等效圆直径等信息,并通过数据拟合得到不同氧含量钢中夹杂物类型及尺寸的变化规律,如图2 所示. 由表3 可见,氧含量分别为20×10-6、60×10-6、195×10-6的1#、2#、7# 碳钢试样中夹杂物类型包括氧化铝、硫化锰、硅酸盐及氧硫复合夹杂物. 随着钢中氧含量增大,夹杂物主要类型从Al2O3、MnS 转变为硅酸盐,MnS 数量占比从69.9%、23.7% 减少到5.8%,面积占比从8.1%、5.8%减小到0.4%,而硅酸盐数量占比从3.4%、54.9%增大到73.2%,面积占比从9.1%、55.9%增大到93.3%;夹杂物总面积分数从0.01%、0.04%增大至0.25%,等效圆直径从0.78 µm、1.15 µm增大至4.65 µm. 图2 为钢中夹杂物类型、数量及尺寸与氧含量的关系曲线,硅酸盐与硫化锰夹杂物随氧含量的变化趋势如图2(a)所示,随着钢中氧含量增大,硅酸盐夹杂物遵从ExpAssoc 拟合函数y=-14.7-1857.8×(1 - exp(-x/22.9)) + 1872.6×(1 -exp(-x/22.5)),呈现逐渐增多的变化趋势;MnS 夹杂物遵从ExpAssoc 拟合函数y=-63.3+79.3×(1 -exp(-x/39.6)) + 79.3×(1 - exp(-x/39.6)),呈现逐渐减少的变化趋势. 夹杂物总面积分数及等效圆直径随氧含量的变化趋势如图2(b)所示,随着钢中氧含量增大,钢中夹杂物总面积分数遵从Boltzmann拟合函数y= 6.9 -6.3/(1 + exp((x-170.9)/40.8)),呈现逐渐增大的变化趋势,钢中夹杂物的等效圆直径遵从Boltzmann 拟合函数y= 3.5-3.52/(1 + exp((x-395)/81.5)),呈现逐渐增大的变化趋势.

图2 钢中夹杂物与氧含量的关系.(a)夹杂物类型;(b)夹杂物数量及尺寸Fig.2 Relationship between inclusions and oxygen content in steel: (a) inclusion type; (b) number and size of inclusions

表3 不同氧含量钢板中的夹杂物定量统计Table 3 Quantitative statistics of inclusions in steel plates with different oxygen contents

图3 为钢中硅酸盐夹杂物的三元相图,可见硅酸盐夹杂物以SiO2、Al2O3、MnO 的形式复合存在. 对于氧含量为120×10-6的10# 试样,硅酸盐主要组成(质量分数)为(40%~80%)SiO2,(10%~35%) Al2O3,(0~40%)MnO;对于氧含量为195×10-6的7# 试样,硅酸盐主要组成(质量分数)为85%以上的SiO2和10%以下的Al2O3、MnO. 随着氧含量增大,SiO2在硅酸盐中的主导地位愈加明显.

图3 钢中硅酸盐夹杂物的三元相图. (a) 10#; (b) 7#Fig.3 Ternary phase diagrams of silicate inclusions in steel: (a) 10#; (b) 7#

2.2 显微组织观察及力学性能实验结果

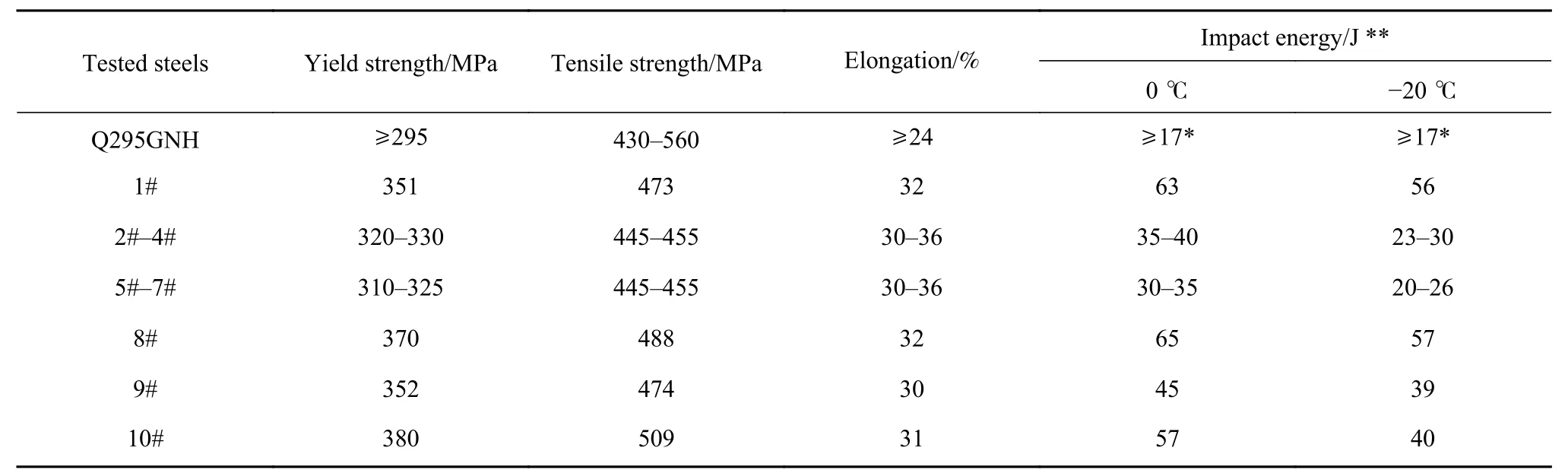

本文实验用钢的显微组织均为铁素体和少量珠光体. 实验用钢的力学性能测试结果如表4 所示,表中第一行为GB/T 4171—2008《耐候结构钢》[19]参考牌号Q295GNH 的力学性能要求. 实验用钢的屈服强度、抗拉强度以及断后伸长率均可满足标准要求. 实验用钢的冲击性能达到D 级钢水平,冷弯性能全部合格. 因此,对于氧含量较高的钢种,力学性能也能满足标准要求. 其中,对于1#~7# 试样,随着氧含量逐渐增大,平均冲击功值呈减小趋势,在-20℃时7# 试样减至20 J 左右,冲击性能变差.

表4 实验用钢的力学性能Table 4 Mechanical properties of the tested steels

2.3 极化实验结果

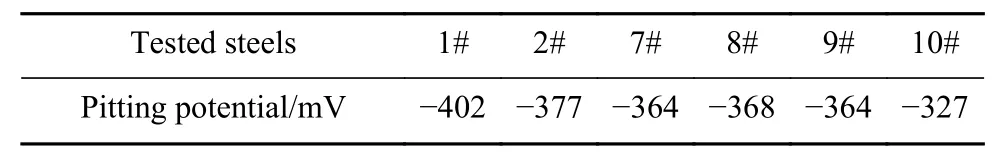

图4 为测得的不同氧含量钢板的极化曲线,图中横坐标为电流密度i,纵坐标为电极电位E. 不同氧含量钢板的点蚀电位如表5 所示. 由图4 可见,不同氧含量实验用钢的极化曲线变化趋势较为接近,氧含量为20×10-6的1#碳钢试样极化电位整体偏低,氧含量为120×10-6的耐候钢10#试样极化电位整体偏高,其余试样介于二者之间. 由表5 可见,碳钢试样随着氧含量从20×10-6、60×10-6增大到195×10-6,点蚀电位从-402 mV、-377 mV 增大到-364 mV,逐渐变正,点蚀电位整体升高38 mV;耐候钢试样随着氧含量从30×10-6、60×10-6增大到120×10-6,点蚀电位从-368 mV、-364 mV 增大到-327 mV,逐渐变正,点蚀电位整体升高41 mV.

图4 不同氧含量钢板的极化曲线Fig.4 Polarization curves of steel plates with different oxygen contents

表5 不同氧含量钢板的点蚀电位Table 5 Pitting potential of steel plates with different oxygen contents

2.4 全浸实验结果

2.4.1 腐蚀速率计算结果

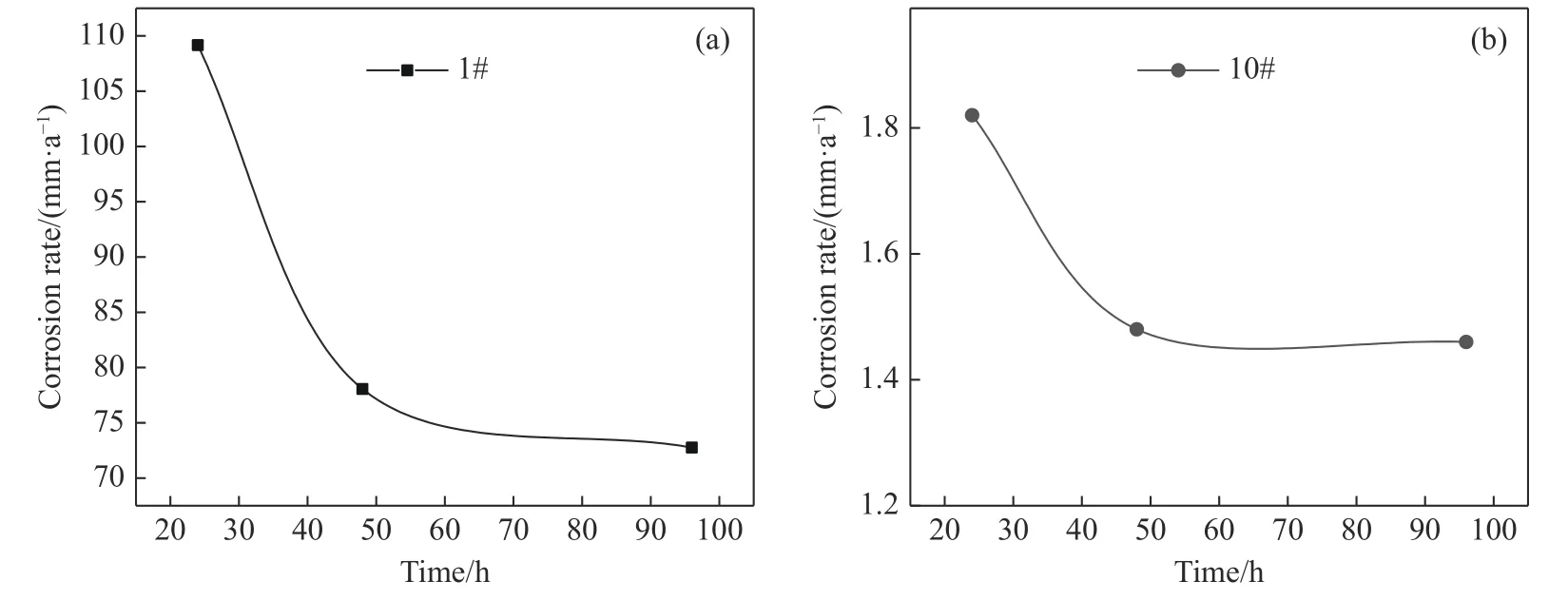

经全浸实验24~96 h 后,获得不同氧含量钢的腐蚀速率如图5 所示,腐蚀速率随腐蚀时间的变化曲线如图6 所示. 由图5 可见,对于碳钢,氧含量从20×10-6增大到195×10-6时,24 h 时腐蚀速率从109 mm·a-1降低到33 mm·a-1后又回升至89 mm·a-1,腐蚀速率遵从Cubic 拟合函数y= 174.2-3.3x+0.02x2-4.45×10-5x3的变化规律,96 h 时腐蚀速率从73 mm·a-1降低到26 mm·a-1后又回升至78 mm·a-1,腐蚀速率遵从Cubic 拟合函数y= 105.3-1.8x+0.01x2-1.79×10-5x3的变化规律,最低点氧含量均在80×10-6~100×10-6范围内. 与碳钢相比,耐候钢的腐蚀速率明显下降,均处于3mm·a-1以下;氧含量从30×10-6、60×10-6增大到120×10-6,尽管耐候钢的腐蚀速率数据差距不像碳钢那么显著,但是耐候钢的腐蚀速率仍然呈现了先下降又回升的趋势. 由图6 可见,随着腐蚀时间从24 h 延长至48 h,1#碳钢与10#耐候钢的腐蚀速率均呈明显下降趋势,随后再延长至96 h 时腐蚀速率的变化减小,趋于平稳.

图5 不同氧含量钢的腐蚀速率.(a)碳钢;(b)耐候钢Fig.5 Corrosion rate of the steel plates with different oxygen contents: (a) carbon steel; (b) weathering steel

图6 腐蚀速率随腐蚀时间的变化. (a) 1#; (b) 10#Fig.6 Variation of corrosion rate with corrosion time: (a) 1#; (b) 10#

2.4.2 腐蚀坑深度测量结果

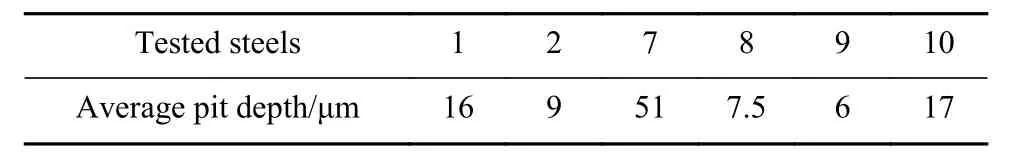

实验用钢平均点蚀深度的测量结果如表6 所示. 可见,对于氧含量为20×10-6~200×10-6的碳钢,平均点蚀深度先减小后增大;对于氧含量为30×10-6~120×10-6的耐候钢,平均点蚀深度也是先减小后增大. 相比于碳钢,耐候钢的点蚀深度相对较小.

表6 实验用钢的平均点蚀深度Table 6 Average pitting depths of the tested steels

综合腐蚀速率和腐蚀坑深度分析可见,随着氧含量从20×10-6增大到200×10-6,钢的腐蚀速率及腐蚀坑深度呈现先下降后回升的趋势,表明耐蚀性呈现先增强后减弱的变化规律;在相同氧含量条件下,碳钢的腐蚀速率是耐候钢的20~50 倍,碳钢的腐蚀坑深度是耐候钢的1.5~2 倍,耐候钢的耐蚀性明显较强.

2.4.3 腐蚀锈层分析结果

2.4.3.1 腐蚀锈层表面形貌

实验用钢经全浸实验后试样表面的腐蚀形貌见图7. 碳钢试样1#、2#、7#表面均可见光滑裸露的钢基体以及疏松的腐蚀产物,氧含量20×10-6的1#表面腐蚀产物极为疏松,用去离子水简单清洗即大部分剥落,氧含量为60×10-6的2#试样表面遗留有零散的腐蚀产物,氧含量为195×10-6的7#试样表面腐蚀坑形貌明显;耐候钢试样表面腐蚀产物非常致密,如图7(d)所示9#试样表面腐蚀产物几乎覆盖钢基体,钢基体裸露极少,仅有微裂纹分布于腐蚀层内.

图7 实验用钢的腐蚀形貌. (a)1#; (b)2#; (c)7#; (d)9#Fig.7 Corrosion morphology of the test steels: (a)1#; (b)2#; (c)7#; (d)9#

2.4.3.2 腐蚀锈层截面元素分布

实验用钢腐蚀锈层的元素分布结果如图8 所示,可见碳钢1#试样表层仅局部区域有P 元素的富集分布,而耐候钢10#试样表层有P、Cu、Cr、Ni等元素的明显富集分布.

图8 不同钢种的锈层元素分布. (a) 1#试样P 元素; (b) 1#试样Cu 元素; (c) 10#试样P 元素; (d) 10#试样Cu 元素; (e) 10#试样Cr 元素; (f) 10#试样Ni 元素Fig.8 Element distribution of the rust layer of different steels: (a) 1# P; (b) 1# Cu; (c) 10# P; (d) 10# Cu; (e) 10# Cr; (f) 10# Ni

3 讨论

3.1 氧含量对夹杂物及耐蚀性的影响

氧在钢中以固溶态和夹杂物两种形式存在,常温下少部分氧可固溶于铁素体中,其余则与 Mn、Si 和Al 等形成氧化物夹杂. 陈学群等[13-14]、张春亚等[15]、郑万等[16]、王建民等[17]和Szklarska-Smialowska[18]认为钢中非金属夹杂物是点蚀的主要诱发源,其中硫化物夹杂诱发点蚀的能力强于氧化物夹杂,在点蚀孕育期开始有较多的Fe2+溶解,Fe2+的水解酸化使夹杂物发生溶解,如果溶解产物中有侵蚀性离子,如硫化物的溶解有S2-出现,它会在周边钝化膜破坏与修复的竞争中加剧破坏作用,从而在同一钢中的各种夹杂物中最先引发点蚀. 钢水的脱氧程度影响钢中硫化物夹杂的形态,脱氧不完全的沸腾钢中主要是橄榄状I 类硫化物,脱氧较完全的镇静钢中常见的是条片状II 类硫化物. 当钢板发生坑孔腐蚀时,裸露在蚀孔壁上的硫化物夹杂会快速溶解. 由于I 类硫化物互相之间没有联系,一个硫化物只形成单个小蚀孔,II 类硫化物在空间上延伸较长,相互间距小,沿着露头硫化物的溶解会迅速传递到另一片硫化物,形成一种隧道效应,因而其腐蚀坑的扩展速度会大大高于I 类硫化物,容易聚集成较大的蚀孔.

当钢样浸泡在腐蚀溶液中,夹杂物与钢基体在界面处与腐蚀溶液构成了微观电池,金属作为阳极发生溶解,Fe 失去电子变为Fe2+形成点蚀,为了保持电中性,溶液中阴离子(主要为SO42-、Cl-离子)将从溶液中向反应界面处迁移,逐渐在点蚀坑附近积累加剧了电化学反应,夹杂物发生溶解,尤其硫化物夹杂溶解生成硫离子及硫氢根离子,加速了钢基体的腐蚀,点蚀进一步向纵深方向发展,形成点蚀坑(图7),腐蚀产物也逐渐在点蚀坑表面形成.

从前文夹杂物分析来看,随着钢中氧含量增加,夹杂物的类型、形态、数量及尺寸均发生变化,氧含量为20×10-6~30×10-6的钢中夹杂物主要是点链状Al2O3、长条状MnS 及二者的复合夹杂物,MnS 夹杂物的长度在20 μm 左右;氧含量为60×10-6~85×10-6的钢中夹杂物主要是不规则长条状、纺锤状、颗粒状的硅锰氧化物、MnS 及二者的复合夹杂物,MnS 大多呈短条状,尺寸在10 μm 左右;氧含量为195×10-6的钢中夹杂物主要是大量的大尺寸颗粒状夹杂物,颗粒直径为20~50 μm 不等,主要为硅酸盐复合夹杂物,极少量独立的MnS夹杂物. 即,随着钢中氧含量增大,夹杂物形态由脆性、长条状向塑性、短条状以及颗粒状转化;夹杂物主要类型从Al2O3、MnS 转变为硅酸盐,MnS尺寸减小、数量减少,而硅酸盐数量增多、尺寸增大;钢中夹杂物总面积分数、等效圆直径均呈逐渐增大趋势.

本文氧含量为20×10-6~30×10-6的钢中主要为长条状的II 类硫化物,当钢板发生坑孔腐蚀时,裸露在蚀孔壁上的硫化物夹杂会快速溶解,加速钢的腐蚀,表现为耐腐蚀性较低;氧含量为60×10-6~85×10-6的钢中长条状的II 类硫化物减少,大多被不易诱发点蚀的硅酸盐复合夹杂物替代,如图9 所示硅锰铝氧化物与MnS 形成复合夹杂物,Si/Al 元素仿若插入条状MnS 内部切短了原MnS 夹杂物,使得MnS 夹杂物由长条状变为短条状,腐蚀扩展受到抑制,表现为耐腐蚀性提高. 氧含量继续增大至195×10-6,钢中夹杂物的平均等效圆直径达到氧含量为60×10-6的钢的四倍,夹杂物的总面积分数达到氧含量为60×10-6的钢的六倍,这时大量大尺寸夹杂物作为点蚀源起主导作用,导致基体被严重腐蚀,表现为耐腐蚀性降低.

图9 2#钢中的复合夹杂物. (a)夹杂物形貌; (b) O 元素分布; (c) Si 元素分布; (d) Mn 元素分布; (e) Al 元素分布; (f) S 元素分布Fig.9 Complex inclusion in 2# steel: (a) morphology of the complex inclusion; (b) O distribution; (c) Si distribution; (d) Mn distribution; (e) Al distribution; (f) S distribution

3.2 氧含量对固溶氧及耐蚀性的影响

20 世纪60 年代Tomashov[20]发现氧在纯铁中的固溶体具有比纯铁更正的电化学电位,这种固溶体可以从-0.43 V 变到近于0,即钢中固溶氧越多,钢的电位越正,钢基体中铁原子发生离子化的趋势越弱,其热力学稳定性越高. 文献[14, 21]在模拟蚀孔溶液中测试过典型沸腾钢与典型镇静钢之间的电位差,大约相差 20~35 mV,即沸腾钢的热力学稳定性要高于镇静钢. 钢的热力学稳定性越高,耐腐蚀性能越好.

由表5 可见,碳钢试样随着氧含量从20×10-6增大到195×10-6,点蚀电位逐渐变正,整体升高38 mV;耐候钢试样随着氧含量从30×10-6增大到120×10-6,点蚀电位逐渐变正,整体升高41 mV. 随着实验钢中氧含量增大,碳钢和耐候钢的点蚀电位均呈变正的趋势,钢基体的稳定性逐渐增强.

同时可以发现,不同钢中点蚀电位的提高幅度有所差异,比如在碳钢低氧含量(20×10-6~60×10-6)段,氧含量增大40×10-6,点蚀电位提高25 mV;而在高氧含量段,氧含量增大135×10-6,点蚀电位仅提高13 mV. 故推测,在高氧含量段,固溶氧对增强碳钢基体的稳定性进而提高耐蚀性的作用并不太显著.

3.3 腐蚀锈层对耐蚀性的影响

研究发现,钢中添加合金元素既可以增加保护膜锈层的电阻,也可以对钢表面沉积和重叠,还可以阻止锈层的结晶,促进致密锈层的形成,阻碍腐蚀性物质的渗透,防止基体组织被进一步腐蚀,从而提升钢材的耐蚀性[22]. P 元素能够加快耐候钢表面形成均匀的保护性锈层,从而促进基体表面致密保护膜的生成,使得耐候钢耐腐蚀性提升. 当耐候钢中同时添加 P 元素与 Cu 元素时,这两种元素之间会相互促进使得 Fe2+生成保护性锈层更快,加快致密性保护膜的生成,增强耐候钢的耐蚀性能[23]. Cu 元素会在钢材的内锈层溶解,并且会在内锈层中出现局部区域的偏聚现象,而偏聚的位置基本都是在裂纹和孔洞处. 这种偏聚现象有利于在一定程度上改善锈层的致密性,提高合金钢的耐腐蚀性能[24-26]. Cr 元素能置换羟基氧化铁中铁原子形成非晶态的α-(Fe1-xCrx) OOH,与基体附着非常致密,而且α-(Fe1-xCrx) OOH 具有阳离子选择性,可以有效阻止Cl-的进入,增加钢的耐腐蚀性能[27-28]. Ni 元素能使得锈层致密性增加,自腐蚀电位增强,锈层中稳定性物相增加,耐蚀性增强[29].

本文对腐蚀锈层的分析发现:碳钢表面腐蚀产物疏松,经去离子水简单清洗后大多数腐蚀产物即脱落,氧含量为60×10-6的试样表面遗留的腐蚀产物比氧含量为20×10-6的试样相对较多,显示其腐蚀产物相对较致密,腐蚀产物对基体的保护较强,耐腐蚀性相对较好;氧含量为195×10-6的试样表面坑状腐蚀形貌明显,这与钢中大量的颗粒状夹杂物诱发点蚀相呼应. 耐候钢试样表面腐蚀产物非常致密,腐蚀层存在P、Cu、Cr、Ni 等合金元素的明显富集分布,故稳定致密的腐蚀锈层极大提升了耐候钢的耐腐蚀性.

总之,随着钢中氧含量增大,夹杂物的类型、形态、数量、尺寸以及钢中固溶氧的含量发生变化,造成耐腐蚀性的相应变化. 从本文结果认为,氧含量在20×10-6~100×10-6范围,易诱发腐蚀的长条状硫化物逐渐减少,并且固溶氧含量逐渐增大使得基体电位逐步提升,二者共同作用造成全浸腐蚀环境下钢的耐腐蚀性逐渐增强;氧含量在100×10-6~200×10-6范围,夹杂物的数量急剧增多使得钢的耐腐蚀性又减弱. 本文实验用耐候钢呈现与碳钢一致的腐蚀规律,由于合金元素的锈层富集作用更为强大,使得耐候钢耐蚀性随氧含量变化的程度没有碳钢显著,但是仍然有不可忽视的提升程度. 氧含量从20×10-6增大到60×10-6,碳钢腐蚀速率降低了53%,氧含量从30×10-6增大到60×10-6,耐候钢腐蚀速率降低了24%,耐蚀性均提高.

鉴于氧在钢中的耐蚀作用[12],它可以提高钢在多种腐蚀环境中的耐蚀性,既可用于耐候钢,也可用于耐海水腐蚀钢,比如集装箱用钢、建筑体系用钢等,发展前景乐观. 适当增大氧含量,可提高现有钢种的耐蚀性,适用于更为严酷的腐蚀环境;也可以在增大氧含量的同时降低Cr、Ni 等昂贵合金元素的用量,降低生产成本.

4 结论

随着钢中氧含量从20×10-6增大到200×10-6,发现:

(1) 钢中主要夹杂物类型由MnS、Al2O3转变为硅铝锰氧化物,夹杂物形态由长条状逐渐转变为颗粒状,夹杂物总面积分数、平均尺寸逐渐增大.

(2) 点蚀电位逐渐变正,整体升高40 mV 左右,钢基体的稳定性呈增强趋势.

(3) 腐蚀速率先下降后回升,遵从三次函数变化规律;氧含量在20×10-6~100×10-6范围,钢的耐蚀性逐渐增强;氧含量在100×10-6~200×10-6范围,钢的耐腐蚀性又逐渐减弱.

(4) 适当增大氧含量,钢的力学性能仍可满足要求,有助于开发经济型高氧耐腐蚀钢.