HEPS六极铁标定方案分析

韩圆颖 吴亚峰 董岚,2 王铜,2 卢尚 闫路平 张露彦 刘晓阳闫皓月 马娜,2 何振强,2 柯志勇,2 门玲鸰,2 李波,2 王小龙,2 梁静,2

1(中国科学院高能物理研究所 北京 100049)

2(散裂中子源科学中心 东莞 523803)

高能同步辐射光源(High Energy Photon Source,HEPS)是“十三五”期间规划布局的重大科学工程项目,将成为世界上最亮的第四代同步辐射光源之一,进而发展成为世界上最先进的X射线光子科学研究平台之一,这将填补我国高能区同步辐射装置的空白[1-2]。高能光源的建设安装离不开设备的精密准直,准直首先就要进行设备中心的精密引出标定[3-4]。本文主要分析和研究HEPS主要部件之一(六极铁)的标定。磁铁的机械中心标定采用直接测量设备基准面的方法,常用的设备有激光跟踪仪、三坐标机以及摄影测量[5-7]。为了保证在准直安装时利用顶部准直基准点将磁铁调整到目标位置,就需要精心制定标定方案,分析比较不同方案间极头几何中心引出到外部基准点的准确性。本研究对比分析了平时建立的常规六极铁设备坐标系,和利用极缝偏差角对设备坐标系进行旋转后的坐标系下的磁铁机械中心引出标定结果;同时对每块磁铁进行两遍机械中心标定,统计六极铁标定精度、分析了坐标系旋转前后基准点偏差,确定同类型、同准直精度要求的设备能否直接用旋转前坐标系替代旋转后坐标系,以及利用极缝偏差角对机械中心标定结果修正的方案是否可行。

1 HEPS环六极铁尺寸及精度要求

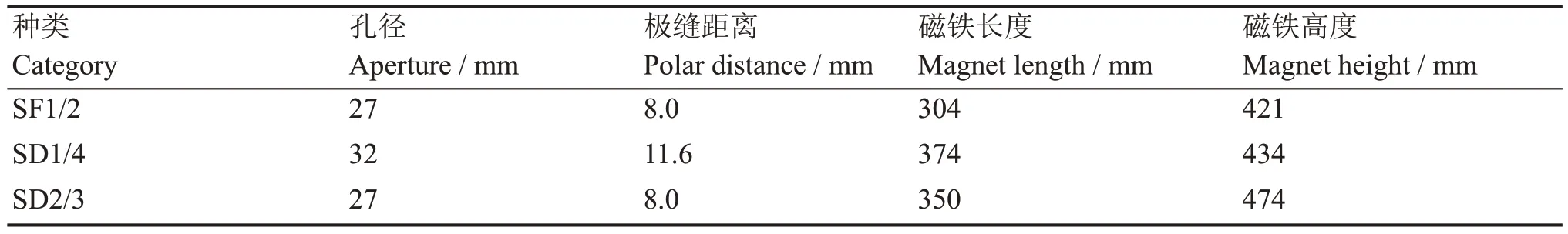

HEPS储存环束流周长约1360.4 m[8],由48个磁聚焦结构周期组成,每个周期包含37台磁铁和真空、支架、束流诊断等硬件设备[9]。每个周期划分为6个预安装准直单元,其中2个为八铁单元,每个八铁单元中包含3块六极铁。根据孔径的不同,环六极铁主要分为SF1/2、SD1/4、SD2/3共3类,主要机械参数如表1所示。

表1 HEPS环六极铁主要机械参数Table 1 Main mechanical parameters of the sextupole of HEPS ring

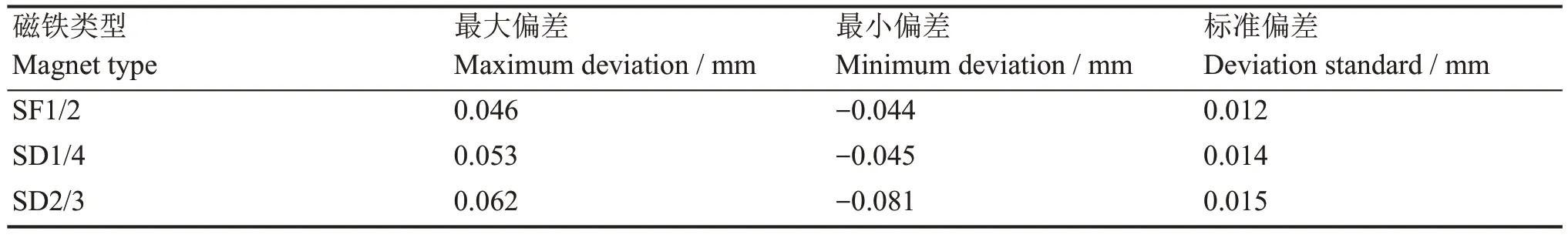

表2 HEPS六极铁的坐标系旋转前后的标定重复性(63块铁)Table 2 Calibration repeatability of the coordinate system before and after rotation of the HEPS sextupole

六极铁的标定精度在横向X、高程Y和束流Z方向均为0.01 mm,标定采用的是海克斯康测量型三坐标机(Coordinate Measuring Machine,CMM),具有1500 mm×3000 mm×1200 mm的大行程范围,最大允许示值误差(Maximum Permissible Error for length measurement,MPEe)=3.5+3.5 L/1000 μm,最大允许探测误差(Maximum Permissible Error for probing,MPEp)=3.5 μm。为了提高标定精度,减小系统误差的影响,我们使用三坐标机自带的直径15.875 mm的标准球对测针进行校验,得到测针红宝石头的有效直径,获得各个角度测针之间的关联关系[10],查看校验结果,使其精度能够满足磁铁标定的要求。

2 三坐标机磁铁标定

磁铁放置在三坐标机大理石平台上,打开PCDMIS软件,新建测量程序,导入六极铁计算机辅助设计(Computer-Aided Design,CAD)模型,开始编程创建六极铁基于模型的自动测量程序。分析六极铁模型坐标系的轴向和原点,利用软件的“转换”功能使模型相对坐标系平移到想要的位置,相当于坐标系进行了平移,方便建立测量用的工件坐标系。在手动模式下使用3-2-1法建立与模型一致的工件坐标系[11],目的是通过手动打点的方式找到磁铁在平台上的位置。方法是分别在六极铁顶面、右端面和后面进行打点测量(设计时已经确定了基准面的结构、尺寸和加工精度,标定时需要基准面布点合理、均匀,保证标定的可靠性),如图1所示;利用后面找正工件坐标系的X轴,顶面旋转确定Y轴,第三个方向(Z轴)根据笛卡尔坐标系自动确定,X、Y、Z的三个原点分别平移到三个基准面的交点上,如图2所示,点击“CAD=工件”使坐标系与数模拟合,至此手动坐标系建立完成,使用鼠标在模型上选择特征即可实现自动编程。

图1 测针打基准面拍照Fig.1 Snapshot of measuring needle in the punching datum plane

图2 DMIS软件创建坐标系的用户界面Fig.2 User interface of DMIS software for creating the coordinate system

如图3所示,使用点击的方式在宽度仅有2.3 mm极平面上取点,得到若干个点特征,相邻两点的间距尽量保持一致。每个极平面上沿Z轴方向取三个点,通过观察的方式查看所取的点特征是否在平面的中间位置,若是有明显偏移,则重新取点,如此反复。通过模型取点的方法可以保证得到的极面点坐标是在极平面上的,且测量点的矢量方向是沿着极平面的法线方向,有效减小因手动取点位置不准确而造成的误差。最后利用球特征测量基准点上的4个实心球,得到球心坐标。编程过程中尤其注安全点的选取,以及每个测量特征下测针角度的选择,避免三坐标机程序自动运行时测针发生碰撞。对于三坐标机来说,自动测量过程中的测针移动速度、触测速度和测针的测量力都是由软件控制的,比手动操作平稳均匀[12]。因此,六极铁DMIS自动测量程序的测量精度比人工测量高,避免了手动取点不准确带来的误差,测量得到的点坐标参与建立磁铁设备坐标系。

图3 测针打极平面拍照Fig.3 Snapshot of measuring needle in the pole seam plane

3 常规机械中心引出标定方案

高能光源六极铁的标定采用三坐标机来进行,通过测量设备的加工基准面,并利用测量得到的离散点拟合建立特征圆、特征线、特征面,最后采用线面相交等方法在设备中心建立三维直角坐标系,称为设备坐标系[3]。使用激光跟踪仪进行标定时,反射球紧贴两个极头测量极缝上的点(图4),分别拟合得到0°角的水平极缝面与60°角、120°角的斜极缝面。使用三坐标机进行标定时(图5),测针在磁铁一端水平极缝的4个极平面上沿束流方向分别均匀测量3个点,拟合得到水平上极面和水平下极面,上下极面的对称面为水平极缝面,斜极缝面的获得方法同理;还需测量磁铁顶面、后面、左端面和右端面各4个点,并拟合平面[13]。

图4 激光跟踪仪标定六极铁示意图Fig.4 Diagram of the calibration of the hexacode iron by laser tracker

图5 三坐标机标定六极铁示意图Fig.5 Diagram of the calibration of the hexacode iron by 3D CMM

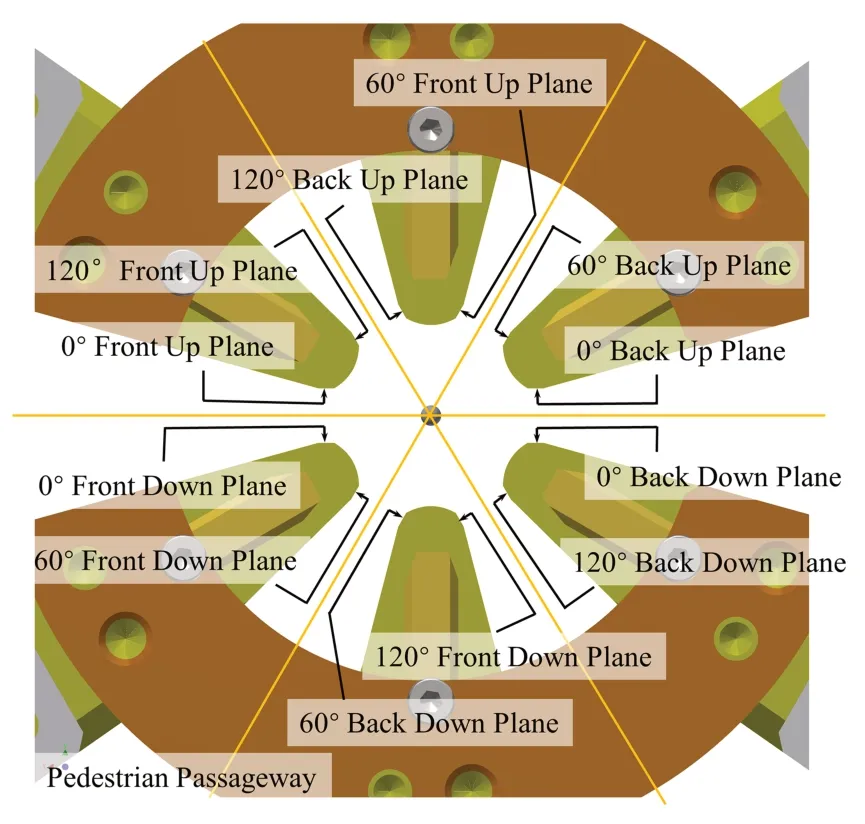

HEPS六极铁模型如图6所示,其设备坐标系的建立过程如下:1)水平极缝面和60°斜极缝面取交线Line_Ag0_Ag60,水平极缝面和120°斜极缝面取交线Line_Ag0_Ag120,60°斜极缝面和120°斜极缝面取交线Line_Ag60_Ag120。三条线与左右端面分别相交,取左端面上两个交点的中点,此中点再与第三个点取中点,最终得到一点Point_Left_End,右端面同理可以得到一点Point_Right_End,以左端面点Point_Left_End与右端面点Point_Right_End的连线Line_Z_Axis为Z轴,Z轴方向为束流方向。2)水平极缝面垂直向上的法线方向,作为坐标系的Y轴,以右手坐标系确定X轴方向。3)Z轴与左右端面交点的中点作为坐标系的原点O。

图6 六极铁模型和设备坐标系示意图Fig.6 Diagram of the sextupole model and device coordinates

通过以上方法建立的磁铁设备坐标系,Y轴和X轴方向的确定只与水平极缝有关,与斜极缝无关,从而无法准确反映磁铁顶面基准点和自身几何中心的相对位置关系,即无法实现元件几何中心与束流中心重合。因此,下面介绍一种基于三个极缝面计算旋转角的方法,使坐标系绕Z轴旋转,使极头中心位置能充分反映在4个准直基准点上。

4 六极铁最终标定坐标系

磁铁放置在三坐标机大理石平台上,测针直接对基准面进行打点测量(设计时已经确定了基准面的结构、尺寸和加工精度,标定时需要基准面布点合理、均匀,保证标定的可靠性),利用三坐标自带的PC-DMIS软件或者激光跟踪仪的SA软件进行数据处理,首先建立磁铁设备坐标系。然后利用极缝偏差角对设备坐标系进行绕Z轴的旋转,对机械中心标定结果进行修正,同时减小磁铁主场斜分量。

4.1 旋转前的误差分析

当六极铁坐标系能够准确反映极头中心位置时,水平上下极面点的Y坐标值应当越接近极缝间距的设计值。例如,水平上下极面间距为Hmm,则理想情况下水平极面点Y坐标值为±H/2 mm;将坐标系绕Z轴旋转60°或者120°,使Y轴分别垂直于两个斜极缝,则斜极面点Y坐标值的绝对值同样应为极面间距的一半。

由于受磁铁加工误差的影响,不能保证两两极缝面的夹角为理论值60°。而通过以上方案建立的六极铁设备坐标系Y轴方向的确定只依靠水平极缝,且XOZ平面与水平极缝平行且接近重合,但当坐标绕Z轴旋转60°或者120°时,XOZ平面将分别与两个斜极缝存在较大的偏差角,使得斜极面点Y坐标值的绝对值与设计值H/2 mm之间最大存在几十微米的误差。这种误差的大小也代表着磁铁主场斜分量的大小,旋转标定坐标系使得三个极缝面均接近于理论角度(0°/60°/120°),即三个极缝平面角度偏差满足最小二乘法,从而减小主场斜分量。误差反映到准直基准点上将会被放大,导致测量结果存在较大的偏差。如果误差不处理,我们可能得不到理想的测量结果[14]。

4.2 旋转角的计算

之前只用水平极缝确定三对极头的滚动角,现在借鉴了磁铁组磁中心引出的方法,利用三个极缝共同确定滚动角基准。通过对测量点在设备坐标系下的坐标值进行计算处理,得到坐标系绕Z轴的旋转角,由于坐标系Y轴本身是参考水平极缝面的法线方向,因此计算只考虑两个斜极缝与理论模型的偏差角,具体步骤如下:

1)分别计算三个极缝面与XOZ平面的偏差角∆θ。0°水平极缝面与XOZ面平行,偏差角为∆θ0;60°斜极缝面和120°斜极缝面的偏差角分别为∆θ60和∆θ120。具体计算公式如下:

2)根据三个极缝面的偏差角确定坐标系旋转角大小。磁标式Vn的表达式如下:

式中:n为磁场谐波数,六极磁场对应的n为3;bn为2n极磁场幅值;r为半径值。理想正六极磁铁θ3为0°,即为正六极磁场;磁铁坐标系旋转30°,即θ3为30°时,为斜六极磁场。通过旋转角对坐标系进行转换的目的是减小主场斜分量,也就是减小θ3的值,而θ3与磁极偏差角成正比;即当六个磁极的偏差角之和为零时,主场斜分量也为零。偏差角之和S的计算公式如下:

S的值越小,主场斜分量越小。当坐标系绕Z轴旋转角度α后,偏差角之和S'为:

因此取S'最小,得到旋转角α为:

3)将设备坐标系按方向进行旋转,得到六极铁最终标定坐标系。当α的值为正时,坐标系绕Z轴顺时针旋转;当α的值为负时,坐标系绕Z轴逆时针旋转。

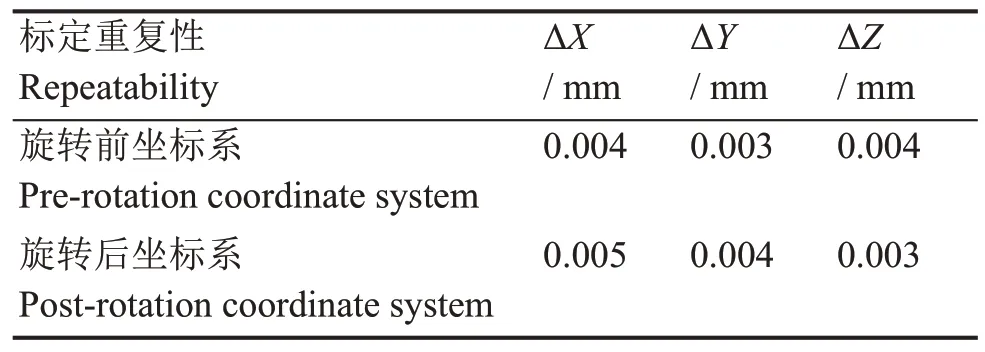

5 坐标系旋转前后基准点偏差分析

从对旋转角的计算过程可知,坐标系旋转自身是基于磁铁的常规设备坐标系,本质是一种改进的机械中心标定方法,使三个极缝平面接近于理论角度,从而减小磁铁主场斜分量。综上所述,六极铁旋转前的设备坐标系是直接利用极缝对称面获得,没有进行其他旋转和平移处理;旋转后坐标系是根据每个极缝对称面的偏差角对设备坐标系进行旋转得到的。建立这两个坐标系采用的测量数据和处理软件均相同,但一方可以由另一方绕Z轴旋转得到,因此二者的准直基准点在X和Y坐标值上会分别存在一个偏差。对坐标系进行旋转需要通过拟合的极缝对称面算出旋转角的具体数值,再判断旋转方向,比直接建立常规六极铁旋转前坐标系更费时、费力。若坐标系旋转前后分别确定的基准点偏差在限差范围内,可认为坐标系不进行旋转也可以直接使用,就无须再利用极缝偏差角对坐标系进行旋转。

5.1 磁铁标定精度分析

元件的标定误差将带入准直误差,成为该元件的系统误差,且在元件安装之后不可以重新测量,因此,元件的标定的精度需严格控制[14]。目前共计标定六极铁63块,其中包含SF1/2型六极铁20块,SD1/4型六极铁20块,SD2/3型六极铁23块。每块磁铁机械中心标定进行了两遍,如果4个准直基准点两遍重复性在0.01 mm以内,则认为标定合格。分别统计了坐标系旋转前后4个基准点的标定重复性,如表1所示。六极铁坐标系旋转前后的标定重复性在5 μm以内,表明数据是可靠的。此外,每次标定前三坐标机都要用标准球进行校验,查看校验结果,避免三坐标机出现粗大误差,提高标定精度。

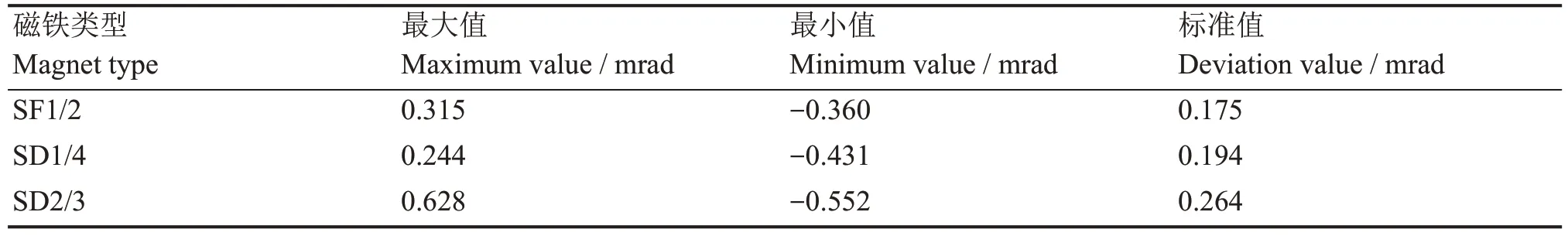

5.2 极缝偏差分析

若旋转后坐标系能够准确反映极头中心位置,即三个极缝平面能够同时位于理论位置,水平上下极面点距离XOZ面的高度应当接近极缝间距设计值的一半,极缝偏差值越小越好。将旋转后坐标系绕Z轴旋转60°,使XOZ平面位于60°斜极缝面的中间位置,则该斜极缝上下极面点距离XOZ面的高度也应接近极缝间距设计值的一半;将旋转后坐标系绕Z轴旋转120°,120°斜极缝面上的点同样应满足上述条件。因此,可以通过极缝面点的高程Y坐标值来判断旋转后坐标系的建立是否合理。分别统计了各个极面点在相对应坐标系下高度实测值与设计值的偏差,如表3所示。数据表明,三种铁的极缝标准偏差都在0.015 mm以内,说明利用极缝偏差角对坐标系进行旋转的方法对极头位置的摆正是有效的,极缝平面更接近理论角度,旋转后的坐标系能够反映极头中心位置。

表3 HEPS环六极铁极缝偏差统计(63块铁)Table 3 Pole seam deviation statistics of the HEPS sextupoles (63 in total)

5.3 坐标系旋转前后基准点坐标偏差

表4对3类共63块六极铁设备坐标系旋转前后4个基准点在X和Y方向的偏差进行了统计;其中有3块磁铁在高程Y方向的偏差达到了0.1 mm,有4块磁铁的横向X方向偏差达到0.2 mm,磁铁旋转前后基准点偏差的标准值在0.09 mm以内,该偏差的大小是由磁铁极头的加工精度决定的。表5对磁铁坐标系旋转角进行了统计,SD23的40号六极铁旋转角最大值达到了0.628 mrad,坐标系旋转前极缝面偏差角分别为0°、0.063°、0.044°,旋转后偏差角分别为0.036°、0.027°、0.008°,偏差角的平方和由0.006降至0.002,旋转后坐标系下三个极平面角度偏差满足最小二乘法,主场斜分量得以减小。可见不考虑极缝偏差角的常规设备坐标系不能代表极头的几何中心,没有对磁铁三个极面的位置进行摆正。因此,必须采用极缝对称面计算出的角度对设备坐标系进行绕Z轴的旋转,使三个极缝面位置均接近理论角度,从而获得更高的六极铁标定精度,实验表明该方法严密、可靠,可为后期同类、同准直精度要求的设备标定提供借鉴[15]。

表4 坐标系旋转前后基准点偏差统计(63块铁)Table 4 Reference point deviation statistics before and after coordinate system rotation (63 sextupoles)

表5 坐标系旋转角统计(63块铁)Table 5 Statistics of mechanical center deviation before and after coordinate system rotation (63 sextupoles)

6 结语

HEPS主要设备六极铁的机械中心标定精度是加速器高效稳定运行的前提。本文重点研究基于磁铁极头的坐标系旋转方案,并分析比较了这两种方案的精度误差,结果表明:通过对每块铁进行两遍的机械中心标定,得到HEPS六极铁标定的重复性精度在0.005 mm以内;极缝实测值与设计值的标准偏差都在0.015 mm以内;坐标系旋转前和旋转后获得的基准点偏差标准值为0.09 mm,旋转角最大可达0.628 mrad。因此在同类型、准直精度有相同要求的磁铁标定过程中,不能直接用旋转前的常规设备坐标系替代旋转后坐标系,坐标系的建立需考虑极缝偏差角的影响,使极缝面位置接近理论角度,将极头摆正,减小主场斜分量,从而提高标定精度,保证能够利用准直基准点将磁铁安装、准直到目标位置。

作者贡献声明韩圆颖负责研究方案的设计、数据的测量和处理,文章的起草和最终版本的修订;吴亚峰负责研究方案的提出和设计,参与实验数据的收集;董岚负责研究方案的监督和建议,对文章内容提出批判性修改建议;其余作者负责监督此项研究,并提出改进性意见。