放电等离子烧结参数对U3Si2芯块力学和热学性能影响的研究

邹金钊 徐士专 王鹏 曹长青 严超 朱智勇 林俊尤䶮 卢俊强 朱丽兵

1(中国科学院上海应用物理研究所 上海 201800)

2(上海核工程研究设计院有限公司 上海 200233)

3(中国科学院大学 北京 100049)

核燃料的热学和力学性能直接影响其服役表现。在热学性能方面,热导率决定了核燃料在服役中的温度分布。低的热导率导致燃料中心线温度升高,并使燃料中心线与包壳之间的热梯度增加,从而极大地增加了由热应力引起的燃料开裂和燃料失效的发生概率[1-2]。另一方面,燃料的力学性能,特别是断裂韧性,也是与燃料服役性能密切相关的。核反应堆中的极端环境可能会导致燃料的变形(辐照引起的肿胀、热膨胀和蠕变)甚至开裂,从而会阻碍热量传递,并改变包壳的局部应力状态[3-4]。因此,深入了解燃料芯块的热学和力学性能是至关重要的。

自2011年福岛核事故以来,提高轻水反应堆核燃料的事故容错性能已成为当务之急,由此提出的事故容错燃料(Accident Tolerant Fuels,ATFs)受到了广泛关注[5-11]。U3Si2因其高热导率和高铀密度的优势被视为最具前景的ATFs之一[10-14]。U3Si2芯块的制备主要包括熟料制备和芯块烧结两个步骤。熟料制备通常是采用电弧熔炼法得到U3Si2锭[11],也可以采用高温固相反应法制得多孔的U3Si2块体[12]。熟料经破碎制成粉末,用于芯块烧结步骤。芯块烧结的方法主要包括传统真空烧结(Conventional Vacuum Sintering,CVS)[5,8,11]和放电等离子烧结(Spark Plasma Sintering,SPS)[15-18]。CVS是在较高压力下(>100 MPa)将U3Si2粉末压制为粗坯,随后在真空无压力环境下烧结制得U3Si2芯块。与使用外部热源的CVS不同,SPS采用脉冲直流电加热。脉冲直流电可以通过导电磨具和样品,并在烧结过程中产生一个电场,能同时对样品的内外部进行加热[19]。SPS具有烧结时间短、烧结温度低和升温速率快等优点,近年来已应用于多种材料的烧结[19-21],为优化材料微结构和改善材料性能提供了可能性[22]。

不同的烧结工艺和烧结参数会显著影响U3Si2芯块的性能。就传统真空烧结技术而言,所得芯块呈现出较低的致密度(˂94%理论密度(Theoretical Density,TD))和较差的力学性能。Metzger等[5]先在124~156 MPa下压制了U3Si2粗坯,随后在1400~1500 ℃烧结得到U3Si2芯块。硬度测试结果表明,孔隙率增加会导致硬度值降低;断裂韧性测试结果显示,压痕裂纹会避开孔隙但易于在晶粒内部延伸,使得U3Si2芯块的断裂韧性仅为1 MPa∙m1/2,低于未辐照UO2芯块的断裂韧性(1.6 MPa∙m1/2)[23]。近期,不少研究采用SPS在较低的温度(850~1200 ℃)和压力(40~75 MPa)下制备了致密度大于95% TD的U3Si2芯块[16-17]。Mohamad等[16]采用SPS技术在850 ℃和75 MPa下制备了U3Si2芯块。该芯块具有7.5 GPa的硬度和高于3 MPa∙m1/2的断裂韧性,其热导率为6.7 W∙m-1∙℃-1(27 ℃)。Gong等[17]采用1000 ℃和40 MPa烧结出了微米晶(Microcrystalline,MC,晶粒尺寸约为5.7 μm)和纳米晶(Nanocrystalline,NC,晶粒尺寸约为280 nm)的U3Si2芯块,发现MC芯块呈现出较优的力学和热学性能。MC芯块的硬度,断裂韧性分别为6.1 GPa和3.3 MPa∙m1/2,其热导率在27 ℃为7.2 W∙m-1∙℃-1,并随着测试温度的升高呈线性增加的趋势。还有一些研究[12,18]表明,提高SPS温度和压力会显著增加U3Si2芯块的密度,但未提供U3Si2芯块力学和热学性能数据。

综上所述,SPS能够提高U3Si2芯块的力学和热学性能,但不同SPS参数对U3Si2芯块的力学和热学性能的影响如何,目前尚未有文章对其开展研究。本文采用SPS技术在不同烧结参数(温度和压力)下制备了U3Si2芯块,考察了芯块的力学和热学性能,并基于其性能测试结果提出优化的SPS参数。

1 实验方法

1.1 U3Si2芯块的制备

U3Si2芯块的制备过程有过报道,包括熟料制备和芯块烧结两个步骤,具体细节可以参考文献[12]。采用高温固相反应制备U3Si2熟料:将U粉和Si粉按产物的化学计量比(92.7 wt.% U,7.3 wt.% Si)混合研磨后压片(直径约10 mm,厚度约3 mm),将该圆片在1450 ℃下加热1 h。将熟料研磨、过筛(孔径约15 μm)制成细粉,将细粉压制成粗坯(直径约10 mm,厚度2~3 mm),放入放电等离子烧结炉(型号:SPS-3T-MiNi,上海晨华科技股份有限公司生产)进行致密化处理。烧结时,使SPS炉真空度约在9×10-3Pa,并设置驻留时间为5 min。本研究采用不同烧结温度和压力制备了6种U3Si2芯块,样品信息具体见表1。为了避免氧化,上述U3Si2熟料的制备以及由熟料制粗坯的操作都在氩气气氛的手套箱(箱内水、氧含量均小于10-7mg∙L-1)内完成。

1.2 密度测量

将所有U3Si2芯块分别用800、1500、2000和4000目SiC砂纸进行打磨。随后,用金刚石悬浮液(9 μm、3 μm和1 μm)对这些芯块进行抛光。使用密度计(AR-150 PML,宏拓仪器有限公司,中国东莞)按阿基米德法测量抛光后芯块的物理密度。

1.3 热学性能表征

采用激光热导仪(LFA 457 MicroFlash,Netzch,Germany)测量U3Si2芯块的热扩散率。采用直径为10 mm、高度为2 mm的芯块作为测试样品,并将所有样品的上下表面都喷涂石墨。测试开始前,将装有芯块的腔室抽真空并充入高纯度氩气(99.9999%),重复操作3次。在27~700 ℃的温度范围内,采用5 ℃·min-1的升温速率测量芯块的热扩散率。相邻的测试温度之间的间隔为50 ℃,对每个测试温度点进行三次测量,采用Proteus软件分析测试结果。采用式(1)计算芯块的热导率,分别采用式(2)和(3)计算不同温度下芯块的密度和比热容[11,15-16]:

式中:λ是热导率,W∙m-1∙℃-1;Cp是比热容,J∙mol-1∙℃-1;D是热扩散率,m2∙s-1;T是温度;T0是参考温度,K;ρ是芯块的密度,g∙cm-3;ρ0是在T0时测定的密度;αp是热膨胀系数的平均值,取16.1×10-6℃-1[11]。

1.4 力学性能表征

采用纳米压痕(仪器:Agilent U9820A Nano Indenter G200)测量U3Si2芯块的硬度、杨氏模量和断裂韧性。所有测试过程均采用金刚石Berkovich压头(TB13989-XP)。分别采用连续刚度测量法(Continuous Stiffness Measurement,CSM)和高载荷法(High Load,HL)测试硬度和断裂韧性。在CSM法中,通过压头施加载荷在芯块截面形成清晰的压痕,以获得芯块的硬度和杨氏模量;在HL法中,通过压头施加载荷直至U3Si2芯块截面破裂,以获得断裂韧性。采用这两种测试方法时,都在样品截面上随机选择10个测试点,且相邻两个测试点之间的距离均大于200 μm。此外,硬度测量时,采用500 mN载荷压力(P)和2000 nm压痕深度。根据Taylor的研究[24],泊松比取0.185。采用Oliver-Pharr方法分析载荷-位移曲线并获取硬度平均值[25]。在测量断裂韧性时,通过施加1 N载荷压力使芯块产生裂纹。采用扫描电子显微镜(Scanning Electron Microscope,SEM,Zeiss Merlin Compact)观察和测量获得平均裂纹长度,并按式(4)计算断裂韧性KIC[5,15-16]:

2.1.3.2 缓冲溶液浓度的优化 随着缓冲液Na2B4O7-KH2PO4浓度的增加,样品的出峰时间逐渐推后,并且基线噪音逐渐增大,提示这与缓冲溶液离子强度变大,运行体系电流增加有关系。优化后的缓冲溶液浓度为20 mmol/L Na2B4O7+10 mmol/L KH2PO4。

式中:δ是与压头有关的参数,取0.016;E(GPa)和H(GPa)分别是U3Si2芯块的杨氏模量和硬度;P(N)是载荷;C(μm)是平均裂纹长度。

2 结果和讨论

2.1 U3Si2芯块密度

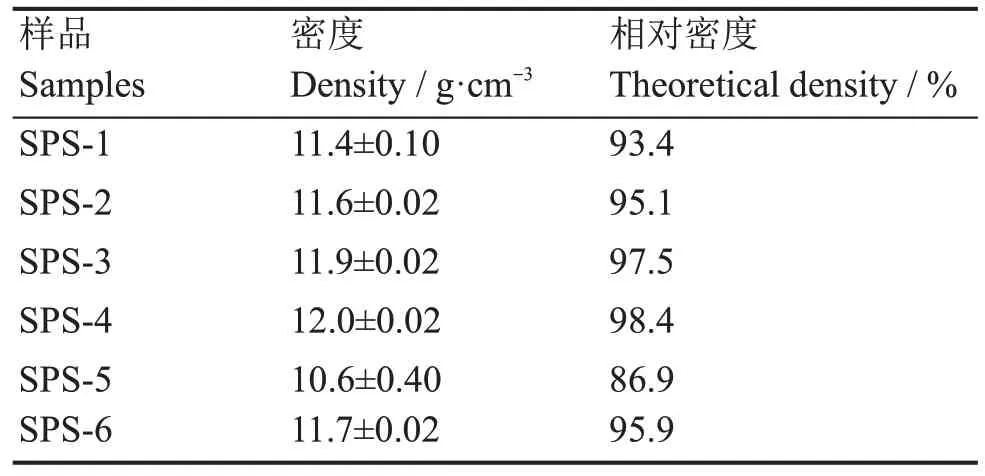

不同SPS参数下制备的U3Si2芯块XRD和SEM表征和结果见之前的研究报道[12]。表2列举了不同SPS参数(烧结温度和压力)下U3Si2芯块的密度。当压力为60 MPa时,随着温度从1000 ℃升高到1300 ℃,U3Si2芯块的密度从93.4% TD增加到98.4% TD。温度保持在1100 ℃时,压力从30 MPa增加到90 MPa,密度从86.9% TD增加到95.9% TD。该数据与我们前期报道结果相一致[12]。根据堆内核燃料的密度标准(按TD计)[10],U3Si2的密度需要达到94% TD以上。因此,在SPS过程中最好采用1100 ℃以上的烧结温度和60 MPa以上的压力。

表2 采用SPS制得的U3Si2芯块的密度Table 2 Densities of SPS-fabricated U3Si2 pellets

2.2 热学性能

图1展示了U3Si2芯块的热扩散率和热导率随温度变化的关系。整体而言,随着测试温度提高,采用不同烧结参数所制得芯块的热扩散率逐渐增加(见图1(a、b))。此外,在低温测试阶段(27~700 ℃),各芯块的热扩散率差异较小。当测试温度增加至350 ℃以上时,各芯块的热扩散率呈现较明显的差异。从图1(a)可以看出,芯块烧结温度越高,其热扩散率越大。类似地,当测试温度增加至350 ℃以上时,烧结压力越大,芯块的热扩散率越大(图1(b))。

图1 27~700 ℃范围内U3Si2芯块热扩散率(a, b)和热导率对温度的依从关系(c, d)Fig.1 Temperature dependence of the thermal diffusivity (a, b) and thermal conductivity (c, d)of U3Si2 pellets in the range 27~700 ℃

根据各芯块在室温下(T0= 27 ℃)的密度,采用式(1~3)计算了各芯块的热导率(λ)。结果表明:在27~700 ℃范围内,各芯块热导率与测试温度呈近似线性增加关系。烧结温度和压力对U3Si2芯块的热导率具有相同的影响作用,即烧结温度和压力越高,芯块的热导率越大。

结合表2分析,不同的致密度是导致不同U3Si2芯块样品热学性能差异的主要原因,即致密度越高,芯块热学性能越好。这是由于高致密度使得材料中的界面和缺陷减少,从而减少了热量在材料中的散射[26-27]。这种情况下,热量在材料中的传输路径就更加直接,从而提高了材料的热导率。基于以上信息,为了获得高热导率的U3Si2芯块,建议使用较高的SPS温度(≥1300 ℃)和压力(≥60 MPa)。

进一步,将本文热导率的测试值和文献报道的热导率数据进行了比较。Mohamad等[16]报道了在27~700 ℃内U3Si2芯块的热导率为6.7~15.7 W∙m-1∙℃-1。Gong等[17]制得的U3Si2芯块在相同温度范围内具有7.2~14.8 W∙m-1∙℃-1热导率。本文结果(6.7~16.9 W∙m-1∙℃-1,27~700 ℃)涵盖了上述报导值。此外,基于密度泛函理论的第一原理计算[28-29]表明,纯U3Si2在27~700 ℃温度范围内的热导率应为7~22 W∙m-1∙℃-1。理论计算值与实际实验测试值产生的差异是由多种因素造成的,包括计算模型、材料制备程序、晶体缺陷和密度的影响等。

2.3 力学性能

图2显示了U3Si2芯块截面上压痕和裂纹的形貌和尺寸。在CSM测试条件下,压痕完整且无裂痕(图2(a));而在HL测试条件下,压痕外沿处出现裂纹(图2(b、c))。为避免在同一晶粒上形成压痕,两个随机选择的测试点之间的距离选择大于200 μm(图2(d))。

图2 U3Si2芯块压痕的扫描电镜图像(a) SPS-4塑性变形, (b) SPS-4脆性断裂,(c) SPS-1脆性断裂,(d) SPS-5测试区域Fig.2 SEM images of the indentations on the surfaces of the U3Si2 pellets (a) SPS-4 with plastic deformation, (b) SPS-4 with brittle fracture, (c) SPS-1 with brittle fracture, (d) testingarea of SPS-5

图3(a、b)是U3Si2芯块硬度随压痕深度变化关系图,硬度随着压痕深度的增加而呈缓和下降的趋势。根据Nix-Gao模型[30],硬度-压痕深度曲线关系如下:

图3 U3Si2芯块的硬度与压痕深度的关系 (a) 在60 MPa不同温度下制备的4种芯块,(b) 在1100 ℃不同压力下制备的2种芯块,(c~h)与(a)和(b)相对应的6种U3Si2芯块的“H2-1/h”曲线Fig.3 Hardness of U3Si2 pellets versus the indentation depth (a) 4 pellets prepared under different dwell temperatures at 60 MPa,(b) 2 pellets prepared under different pressures at 1100 ℃, (c~h) H2-1/h curves of 6 U3Si2 pellets corresponding to (a) and (b)

通过“H2-1/h”曲线(图3(c~h))获得了U3Si2芯块的硬度数据(图4(a、b))。随着烧结温度升高,硬度从7.4 GPa增至9.1 GPa。烧结压力从30 MPa增加到60 MPa时,U3Si2芯块的硬度从5.5 GPa显著增加到8.0 GPa;当烧结压力超过60 MPa时,硬度增加趋于平缓。另外,如图4(c)所示,随着烧结温度升高,杨氏模量从142.4 GPa增至160.5 GPa。随着烧结压力从30 MPa增加到60 MPa,杨氏模量从110.1 GPa增加到147.3 GPa;当烧结压力超过60 MPa时,杨氏模量趋于平稳(图4(d))。

图4 U3Si2芯块的硬度和断裂韧性与温度(a)和压力(b)的关系,以及芯块的杨氏模量与温度(c)和压力(d)的关系Fig.4 Hardness and fracture toughness of U3Si2 pellets against dwell temperature (a) and pressure (b), Young's modulus of the pellets against dwell temperature (c) and pressure (d)

根据式(4),芯块的断裂韧性取决于杨氏模量、硬度和平均裂纹长度。如表2所示,杨氏模量和硬度随烧结温度或压力的变化趋势相同,导致不同样品的杨氏模量和硬度比值彼此接近。因此,裂纹长度成为了决定断裂韧性数值大小的关键因素。由于裂纹长度与断裂韧性成反比,因此裂纹长度越长,断裂韧性越低。结果表明:烧结温度从1000 ℃提高到1300 ℃,裂纹长度从7.8 μm增加至15.0 μm(表2),芯块的断裂韧性从3.3 MPa∙m1/2降至1.2 MPa∙m1/2(图4(a))。与之相反,随着烧结压力增加,裂纹长度从9.7 μm降低至8.3 μm(表2),芯块的断裂韧性从2.2 MPa∙m1/2增加到2.9 MPa∙m1/2(图4(b))。上述结果表明,在SPS过程中,可采用增加烧结压力和降低烧结温度的方式来提高U3Si2芯块的断裂韧性。

Carvajal等[31]通过纳米压痕CSM法测量了U3Si2芯块的硬度和杨氏模量,所报道的13.5 GPa硬度高于本文的硬度结果,这种差异可归因于不同的测量条件。根据硬度与压痕的关系(图3(a、b)),压痕尺寸越小,硬度越高。文献[31]中压痕深度(250~350 nm)明显小于本文中的压痕深度(2000 nm),从而能获得较高的硬度。需要指出的是,本文采用更深的压痕能够消除浅深度压痕的取样效应,使硬度结果更具有代表性。此外,文献[31]报道的153 GPa杨氏模量与我们的结果相近(图4(c、d)),这表明不同的测量条件对杨氏模量检测影响较小。Taylor等[24]采用共振超声光谱仪测量U3Si2芯块的力学性能,发现随着芯块密度从90% TD增加到98%TD,杨氏模量从10.5×106psi增加到19.3×106psi(即从71.4 GPa增加到131.3 GPa),其与本文结果的差异可能是由不同的样品制备过程和测量方法导致的。值得一提的是,本文中杨氏模量的最大值(160.5 GPa)与理论计算值(163.0 GPa)非常接近[32],表明本文所制芯块具有较高相纯度和致密度,我们的前期工作也证实了这一分析结果[12]。

在芯块断裂韧性方面,本文数据涵盖了1~3.3 MPa∙m1/2的报道值[5,16-17]。同时,本文采用实测的杨氏模量来计算芯块的断裂韧性更能反映材料的实际性能。因此,该结果将更具有参考价值。此外,这一结果与未辐照UO2芯块的断裂韧性数据[23]相当,表明所制得的U3Si2芯块满足核燃料的车削和运输等常规操作要求[5]。

3 结语

本文研究了SPS参数对U3Si2芯块力学和热学性能的影响。主要结论如下:

1)U3Si2芯块的热导率整体上随着烧结温度和压力的升高而增大,这主要归因于芯块致密度的增加。此外,较低的烧结温度(<1100 ℃)和较高的压力(>60 MPa)对热导率的影响趋于缓和。在27~700 ℃内,本文的热导率数据(6.7~16.9 W∙m-1∙℃-1)涵盖了文献报道数值。

2)随着烧结温度的升高,芯块的硬度和杨氏模量增大;随着压力的升高,硬度和杨氏模量呈现先增大后平缓的趋势,压力为60 MPa时达到平缓。当温度为1300 ℃和压力为60 MPa时,二者达到最大值,分别为9.1 GPa和160.5 GPa。

3)芯块的断裂韧性随着烧结温度的升高呈下降趋势,但随着压力的升高而增大。当温度为1000 ℃和压力为60 MPa时,其达到最大值,为3.3 MPa∙m1/2。

为了获得较优的U3Si2力学和热学性能,建议优选1100 ℃和60 MPa作为SPS参数。需要注意的是,U3Si2芯块的化学组成、微结构和制备工艺流程等会影响其性能。因此,在实际应用SPS技术时需要兼顾这些因素的影响。

作者贡献声明邹金钊负责实验设计,样品制备及表征,数据整理与分析,论文初稿撰写与修改;徐士专负责样品的力学性能表征,数据整理与分析;王鹏负责研究方案构思与指导,数据分析,论文修改;曹长青负责研究方案指导,论文修改,技术支持;严超负责样品的热学性能表征,数据整理;朱智勇负责对论文作评论性审阅,论文修改;林俊负责研究方案指导,论文修改及经费支持;尤䶮负责项目管理;卢俊强负责项目支持和管理;朱丽兵负责项目支持和管理。