起重机双限位检测方法研究

杨 敏 王新辉 尚 鹏 冯凌云 芦永军

(1.咸阳市特种设备检验所 咸阳 712000)

(2.大连光程光电科技有限公司 大连 116000)

桥式、门式起重机是主要的货物搬运机械,广泛应用于冶金、机械、化工、交通运输、能源、轻工、环保、水利及核工业等行业,对于整个社会经济发展起着不可忽视的作用。通过对桥式、门式起重机实际使用过程中发生的事故数量和原因进行分析发现,高度限位装置选配失当、缺位、破损和失灵等因素导致的事故占比很高。同时,由于工作人员在实际操作过程中,没有时刻关注吊钩的具体位置,导致起升机构过卷扬冲顶,造成起升钢丝绳切割断裂,从而引发吊钩及重物坠落的事故时有发生[1]。

针对安装重锤式和断火式双高度限位器的起重机,当重锤式高度限位器动作后,起升机构会停止运行。若想继续验证断火式高度限位器是否有效,传统方式是人为短接重锤式高度限位器使起升机构继续往上运行,短接过程中会涉及操作人员的安全性及实际操作的复杂性问题。而且验证结束后,需要将重锤式高度限位器的短接线拆除,如果忘记拆除,会导致重锤式高度限位器失效,从而无法实现双限位的目的[2]。邹石桥等人针对传统方式进行了改进,其方法是通过在起重机控制手柄内增加2根线作为重锤式高度限位器电气触点的短接线。该方法无须人为对重锤式高度限位器进行现场短接操作便能完成双限位装置的检验,既能保障检验员的人身安全,又可实现快捷高效的检验[3]。该方法虽然解决了传统方式中人为进行短接线时可能出现的问题,但需要对原有起重机控制手柄进行修改,破坏了原有电气结构。

针对安装双高度限位装置的起重机,本文以轻小型电动葫芦起重机为例,提出了一种起重机双限位的检测方法。该方法可实现无须人为短接重锤式高度限位器、在不改变原有起重机电气结构的情况下,能够对重锤式和断火式双高度限位器进行远程控制和通断检测。进而实现对双高度限位装置的有效性验证,能够更好地适应排查治理检验要求,以达到对双限位快速检验的目的。

1 起重机双高度限位装置的相关规定

为消除事故隐患,筑牢安全防线,国家市场监督管理总局办公厅于2021年3月10日发布了《关于开展起重机械隐患排查治理工作的通知》[4]。根据通知要求,各门式、桥式起重机械应安装(加装)高度限位装置,文件中“双限位”装置相关要求如下:

“1)新出厂桥式、门式起重机。自2021年5月1日起,起重机械生产单位对新出厂的桥式、门式起重机,应当同时安装2种不同形式的高度限位装置(以下简称“双限位”装置),如重锤式、断火式、压板式高度限位器等任意2种。

2)在用桥式、门式起重机。2022年3月31日前,起重机械使用单位应当对在用桥式、门式起重机加装一套不同于原配置形式的高度限位装置,确保该设备满足“双限位”装置的要求。

3)例外情况。对于已经安装了传动式高度限位装置(如齿轮、蜗轮蜗杆传动式高度限位器等)的新出厂或在用桥式、门式起重机,不再要求设置“双限位”装置。”

2 起重机起升高度限位器的工作原理及电气控制方式

目前,广泛使用的起升高度限位器有断火式高度限位器、重锤式高度限位器、压板式高度限位器等。不论是重锤式、断火式、压板式高度限位器,只是触发装置不同,功能部分均可看作限位开关。当起升到预设极限时,触发限位开关动作使回路通断(可能是控制回路,也可能是动力回路),以此起到保护作用。

2.1 重锤式高度限位器的工作原理

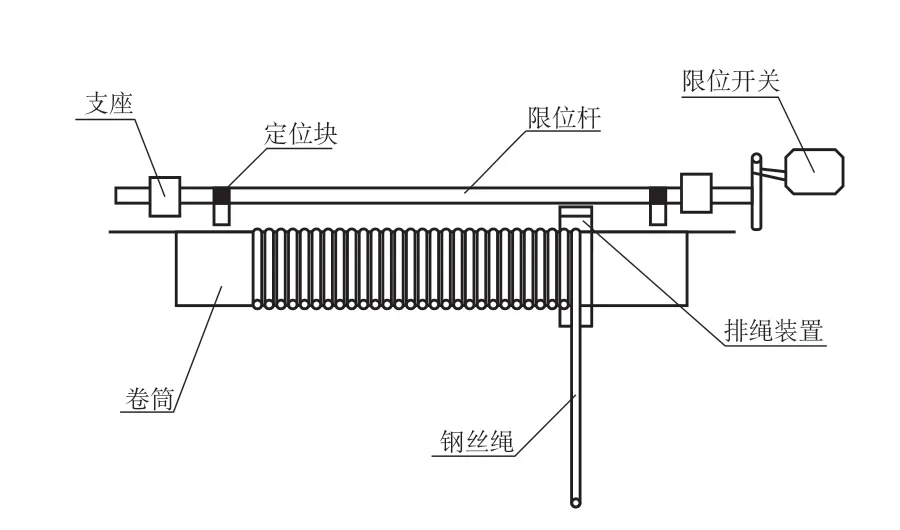

重锤式高度限位器,又称防过卷开关,主要由重锤、限位开关及拉绳等组成,重锤穿过拉绳,通过拉绳与限位开关上的偏心重锤臂的拉杆连接。正常状态下,重锤因为重力向下拉动拉杆,开关处于常闭状态,起重机构正常工作。当起升机构超出规定范围继续向上运行时,滑轮组就会抬起碰杆,重锤的悬吊拉绳松弛,拉杆收回,限位开关断开,切断起升控制回路电源,保护起升机构防止冲顶[5]。重锤式高度限位器的位置指示如图1所示。

图1 重锤式高度限位器的位置指示图

2.2 断火式高度限位器的工作原理

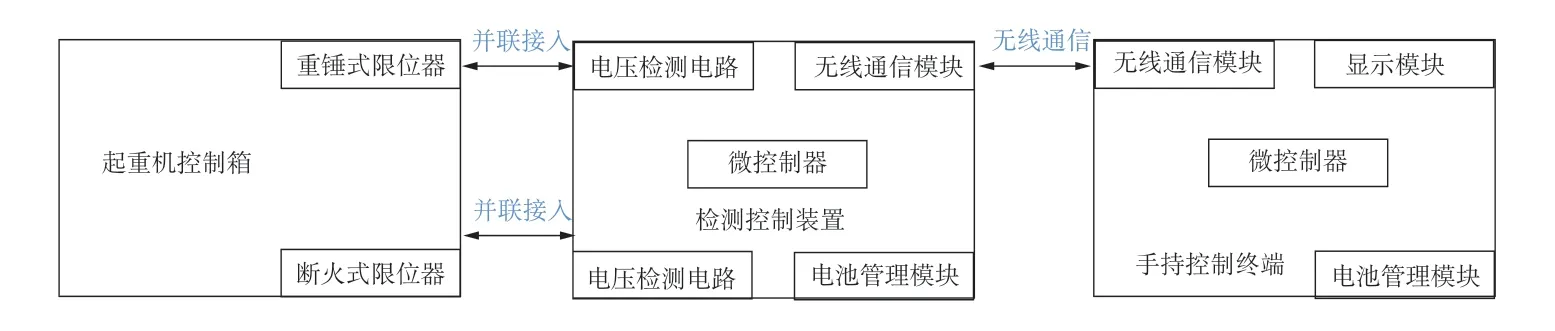

断火式高度限位器安装在电动葫芦上,跟支座、定位块、限位杆等配合在一起组成电动葫芦的限位装置。正常运行时限位杆静止不动,当起升机构上升(下降)到一定极限位置时,卷筒上钢丝绳带动排绳装置左(右)移动触碰限位杆上的定位块,使限位杆左(右)移,从而使断火开关切断电源,起到限位作用[6]。断火式高度限位器的位置指示如图2所示。

图2 断火式高度限位器的位置指示图

2.3 起重机双高度限位装置的电气控制原理

以轻小型电动葫芦起重机为例,分析起重机械双限位的电气控制原理。起重机双限位的电气控制原理如图3所示。

图3 起重机双限位的电气控制原理图

图中的关键电器元件:KM0为总接触器,Q1为断路器,FU1、FU2为熔断器,HLR、HLG为电源指示灯,T为控制变压器,KM5、KM6分别为上升、下降接触器,KA5、KA6为升、降开关,SQ为重锤式限位器常闭开关(第一限位),XK为相序保护继电器,XWK为断火限位器(第二限位),KM01、KM02为中间继电器,JA为紧急停止按钮,TA为停止按钮,QA为启动按钮。

起重机双限位的工作方式:点动操控台上的上升按钮KA5,KM5上升接触器吸合,起升机构开始向上运动。当上升到设定高度时,滑轮组把重锤顶起,SQ断开,KM5上升接触器断开,起升机构的控制回路断电,停止向上运行。当SQ失效或者出现粘连问题时,起升机构会继续向上运行,直到碰触到XWK断火式限位器,使起升机构的三相动力回路断电,最终停止向上运行,从而实现通过电气保护和机械保护达到设置双限位的目的。

3 技术设计方案

通过对起重机双高度限位装置的电气控制原理进行分析,当重锤式高度限位器动作后,起升机构停止运行后,针对如何继续验证断火式高度限位器有效性问题,本文以重锤式限位器作为第一级限位、断火式限位器作为第二级限位的电动葫芦为例,提出了一种起重机械双限位的检测方法。该方法通过并联接入方式保证信号采集的稳定性和安全性,并且不影响起重机原有电气线路结构,通过宽电压采集技术对起重机重锤式及断火式限位器两端电压信号进行采集,通过无线LoRa传输技术对重锤式及断火式限位器进行远程通断监测和控制,并通过检测控制装置对相应的限位器进行短接处理,从而实现在安全范围内不改变起重机原有电气结构的基础上对双高度限位装置的有效性验证。

本文提出的检测方法不仅能够严格按照法规检验、规避不依法规检验带来的法律风险,而且还能在不改变原有电气结构的同时避免检验人员在现场进行短接操作时的安全风险,能够提高检验效率,节省人力资源成本。

3.1 设计方案的原理

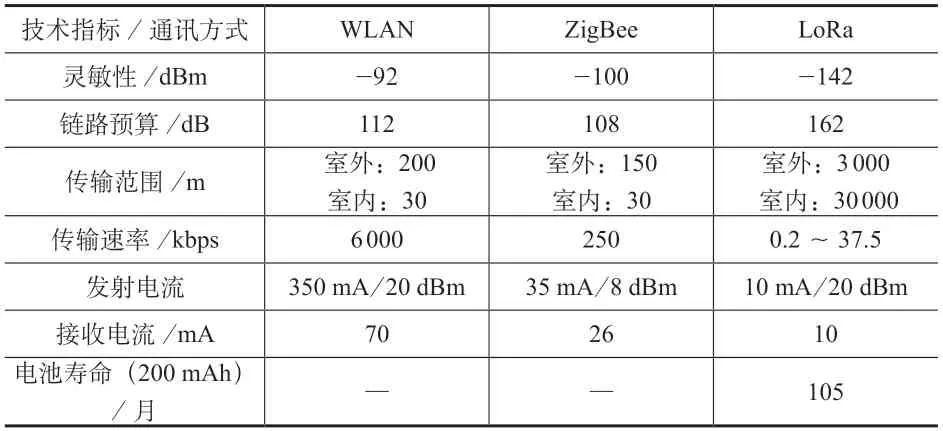

将检测控制装置并联接入起重机重锤式及断火式限位器的电气触点两端,通过宽电压采集技术对其电压信号进行采集,并通过无线通信方式实现手持控制终端与检测控制装置的信号通信,以此来实现对高度限位器的远程通断监测和控制。检测方法主要涉及3个部分,即起重机控制箱、检测控制装置以及手持控制终端。检测方法的工作逻辑关系如图4所示。

图4 检测方法的工作逻辑关系

微控制器根据手持控制终端发来的操作指令进行分析判断,然后将处理后的结果以指令方式发送给电压检测电路。电压检测电路根据收到的指令进行相应的检测,并将检测结果反馈给微控制器,微控制器将检测结果进行分析后再发送给手持控制终端。手持控制终端根据接收的分析结果给检测控制装置的微控制器返回相应的操作指令,然后微控制器根据操作指令来控制电压检测电路内相关的开关驱动器,实现对限位开关的短接或断开操作,从而进一步检测双高度限位装置的有效性。当起重机起升机构超出设定范围继续向上运行时,若电压检测电路检测到断开,说明重锤式限位器有效。这时通过手持控制终端给检测控制装置的微控制器发送对重锤式限位器进行短接的操作指令,然后使起重机起升机构继续向上运行,进一步对断火式限位开关的有效性进行检测。

3.2 关键技术的实现方式

●3.2.1 无线传输技术

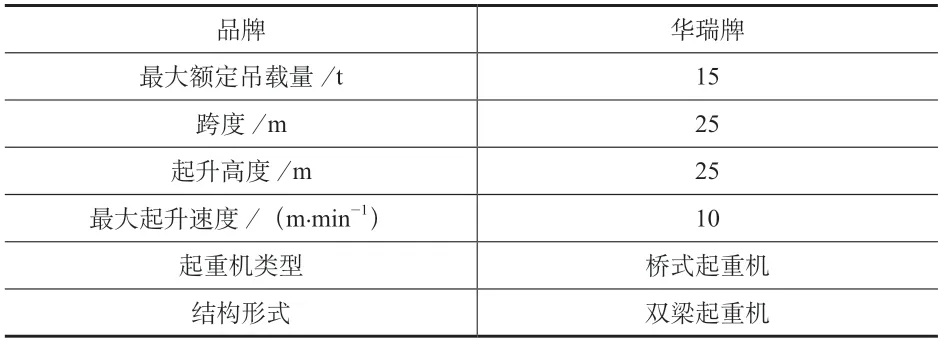

随着物联网技术的不断发展,无线通信技术日益成熟,目前应用较多的有WLAN、WIFI、2G/3G/4G/5G、ZigBee、LoRa等。其中,LoRa是Semtech公司于2013年提出的一种面向远距离、低功耗、低速率应用而开发的物理层无线调制技术,属于线性调制扩频技术(Chirp Spread Spectrum,CSS)的一种,LoRa在保证低功耗的同时极大地增加了通信范围,具有传输距离远、抗干扰性强等特点[7]。目前常用的主要无线通信技术指标对比结果见表1。

表1 常用的主要无线通信技术指标对比

通过以上对比结果可知,无线LoRa传输技术具有灵敏性高、链路鲁棒性好、通信距离远、低功耗等优点。相比其他无线通信技术,无线LoRa传输技术通过适当降低数据的传输速率来保证数据的通信质量及更远的通信距离。因起重机的工作环境较复杂,外部环境不固定,对数据的传输速率也没有太高要求,因此抗干扰能力较强、通信质量较好以及传输速率均满足要求的无线LoRa传输技术是当前最佳选择。

硬件方面,无线模块选用ZLG致远电子的LM400TU型号,该模块使用飞思卡尔的 KL26系列MCU来搭载SX1278收发器,SX1278采用源自军用战术通信系统的LoRa调制技术设计,完美解决了小数据量在低功耗复杂环境中的超远距离通信问题。另外,芯片集成了+20 dBm的可调功率放大器,可获得-148 dBm的接收灵敏度,链路预算达到了行业领先水平,适用于远距离传输且对可靠性要求极高的场合。

●3.2.2 宽电压检测技术

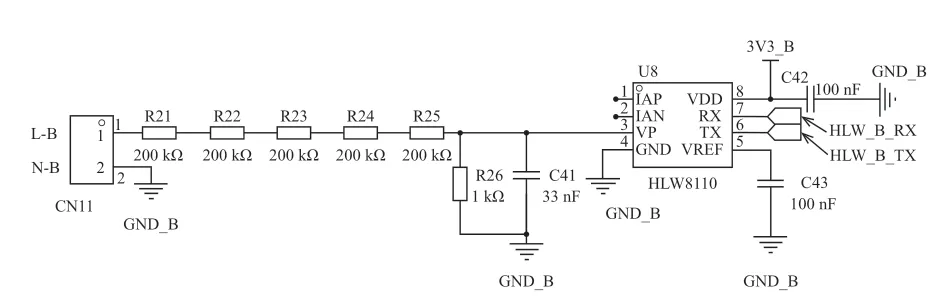

正常情况下,起重机重锤式限位器的工作电压为直流36 Ⅴ,断火式限位器的工作电压为交流380 Ⅴ。在设计电压检测电路时,需要既能检测直流也能检测交流。本文通过研究分析选取电能计量芯片HLW8110,该芯片既能测量单相交流信号,也能测量直流信号,而且外围电路简单,外围器件非常少,并且测量到的信号可通过UART或接口将数据传输至MCU。HLW8110的电路原理图如图5所示。

图5 HLW8110电路原理图

HLW8110默认情况下是测量单相交流信号,通过进行相应的模式修改可测量直流信号。如图6所示,测量直流信号时,需要先将DC_MODE的工作模式设置为1,再将自乘、LPF及开放运算关闭,使直流信号通过DC_MODE直接进入芯片的内部采样模块进行采样。

图6 测量直流信号设置

本文电压检测电路中的采样电阻参数适用于交流或直流的380 Ⅴ、220 Ⅴ、110 Ⅴ、36 Ⅴ等多种类型安全回路起重机。若想检测更高工作电压的起重机,可根据被测电压信号的量程来修改HLW8110前端的采样电阻值。

4 现场实际测试验证与分析

根据本文提出的起重机双限位检测方法,设计了一套起重机双限位检测装置,包括手持控制装置和检测控制装置。该装置采用主从模式,检测人员在地面安全区域通过手持控制装置与检测控制装置进行通信,进而实现对现场实测起重机的重锤式限位器及断火式限位器进行通讯与控制检测。通过测试证明,该检测方法能够很好地验证重锤式高度限位器和断火式高度限位器的有效性。现场实测起重机相关参数,见表2。

表2 起重机相关参数

4.1 通信距离测试验证及结果分析

根据现场实测环境,通过调整手持控制装置与检测控制装置的距离来测验本文选取的LM400TU型号的可靠性。实际测试时的通信性能状况见表3,实际测试时的固定数据包的传输状况见表4。

表3 通信性能状况

表4 固定数据包的传输状况

通过现场实际测试,距离在200 m以内,通信状况良好,丢包率为0。在300 m范围内,通信状况良好,丢包率为2%。根据实际起重机的工作现场情况分析,通常工作距离不会超过300 m,因此选用LM400TU型号的无线模块,能够满足起重机双限位检测工作的需求。

4.2 宽电压检测验证及结果分析

根据实际检测的起重机重锤式限位器及断火式限位器的工作电压值,通过交直流电压采样公式,选取合适的分压电阻值,计算得到实际的输入检测电压值。实际测量的起重机重锤式限位器的工作电压为直流36 Ⅴ,断火式限位器的工作电压为交流380 Ⅴ。电压测量电路的原理图如图7所示,将电压采样的5个分压电阻Rm选为200 kΩ,另一分压电阻Rt选为1 kΩ。

图7 电压测量电路的原理图

交直流电压采样遵循的条件见式(1):

式中:

PGA——电压通道模拟增益;

Vi——被测电压。

由于采样电阻值的精度能够影响实际的测量电压范围,因此电阻应选择相对精度较高、性能较好的型号。本文中PGA=1,Rt=1 kΩ,Rm=200 kΩ,分压电阻的精度均为±1%。实际计算得到的输入电压Vi为0 Ⅴ<Vi<570 Ⅴ,因此电压测量电路的测量电压范围为0~570 Ⅴ。由于实际被测量电压正常会有小范围的波动,因此在实际接入测量电压时,要保证被测电压的峰值电压不能超过570 Ⅴ。若想测量更高的电压值,则需要重新修改采样电路中的分压电阻值。

5 结束语

针对安装双高度限位器的起重机,当重锤式高度限位器动作使起升机构停止运行后,如何继续检验断火式高度限位器有效性的问题,本文以轻小型电动葫芦起重机为例,提出了一种起重机械双限位的检测方法,并根据该方法设计了一套起重机双限位检测装置。根据现场的实际测试验证,通过电压检测电路可实现对0~570 Ⅴ电压范围的交直流电进行电压采集,通过无线LoRa传输技术可实现手持控制终端与检测控制装置在300 m范围内进行良好的数据传输及通信。该检测方法不但能够提高检验的工作效率,而且能够有效避免在检验过程中可能造成的人身伤害以及起升机构冲顶事故的发生,提高了检验的安全性和有效性。