制氢转化炉下尾管失效分析

蒋 煜

(江苏省特种设备安全监督检验研究院江阴分院 无锡 214400)

1 情况概述

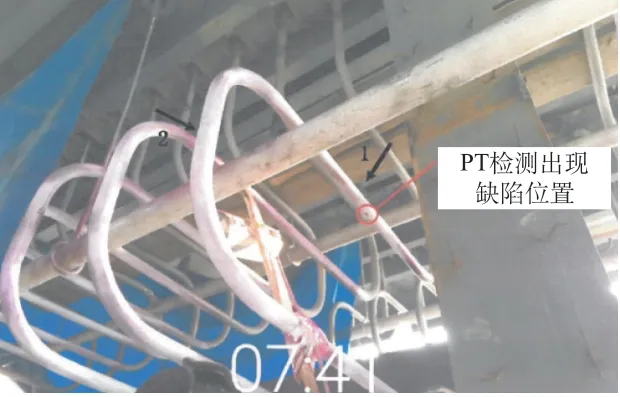

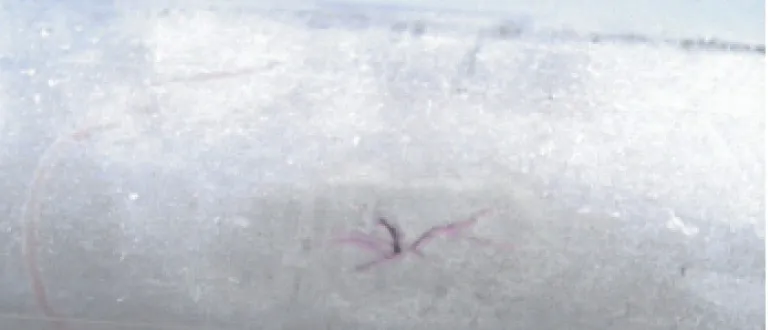

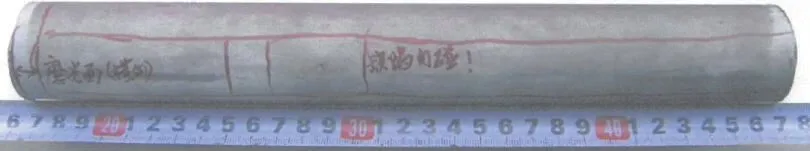

无锡市某一特种设备制造企业生产的1.5×104Nm3/h制氢装置在现场安装结束进行运行调试后(安装现场见图1),在制氢转化装置下尾管部位发现1处缺陷(靠焊接区域),当对缺陷进行补焊时引发了纵向裂纹的产生。于是安排无损检测人员对现场剩余下尾管进行渗透检测(PT),又检测出1根下尾管存在疑似裂纹缺陷,见图2~图3中圆圈所示位置。下尾管采用材料牌号为UNS N08811无缝钢管制造,钢管加工工艺流程:原材料(荒管)—平头—酸洗—检验修磨—冷轧或冷拔—除油—热处理(1 165 ℃±10 ℃,水冷)—矫直—切管—酸洗再循环至成品规格(φ40×6.3 mm,L=4 224 m)。成品下尾管冷弯后焊接,焊后在弯曲处及相邻200 mm范围内进行PT检测,不允许有裂纹存在。于是对该批管材进行相关检测,排查缺陷产生原因,检测按照标准ASME SB407—2021《无缝镍-铁-铬合金公称管和管子》进行,以下为检测结果。

图1 安装现场

图2 缺陷位置

图3 缺陷形貌

2 宏观检测及取样

2.1 宏观检测

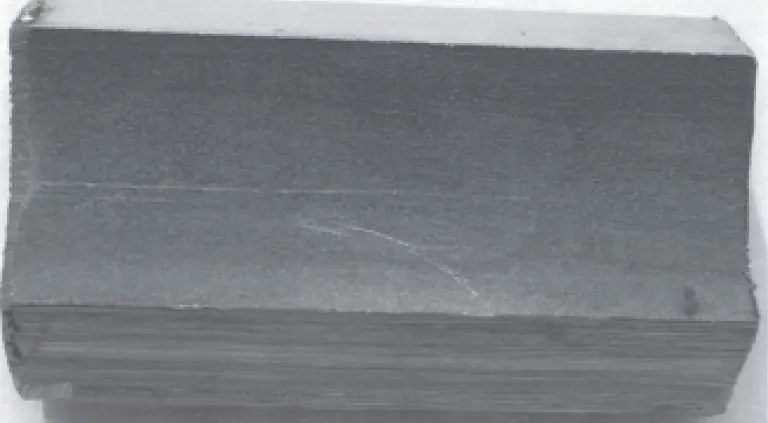

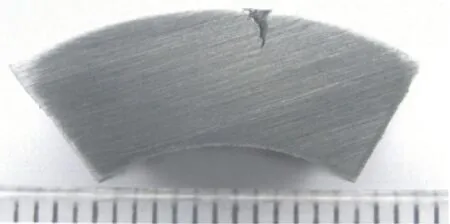

检验样品分别取自同一根下尾管含缺陷部位及正常部位2段(尺寸约为φ40×6.3 mm,L=320 mm),图2中箭头1、箭头2为取样位置,取样后样品宏观形貌见图4~图8。缺陷由多条分支小裂纹组成,主裂纹略粗(见图6箭头),凹陷交深,呈弧形,首尾粗钝,为开口型裂纹,无明显扩展迹象。分支小裂纹呈弯曲树枝状,与主裂纹相连,裂纹末端不尖锐,较细,无明显开口。主裂纹及分支裂纹均未沿着加工方向扩展。裂纹截面可见主裂纹深度约为3 mm(见图8),未贯通管壁。

图4 检验样品

图5 缺陷形貌

图6 缺陷部位外壁形貌

图7 缺陷部位内壁形貌

图8 缺陷形貌

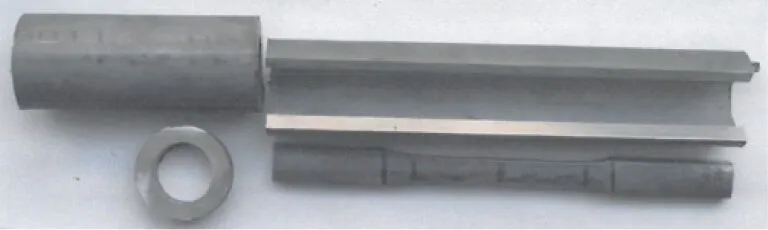

2.2 取样

将检验的2根样品钢管分别编号为1#管与2#管,其中1#管为缺陷部位样品管,2#管为正常部位样品管。在1#管分别截取了力学性能、化学成分、扫描电镜、低倍及金相检测样品,见图9~图10。在2#管截取了力学性能及低倍检测样品,见图11。

图9 取样位置

图10 1#管取样后形貌

图11 2#管取样后形貌

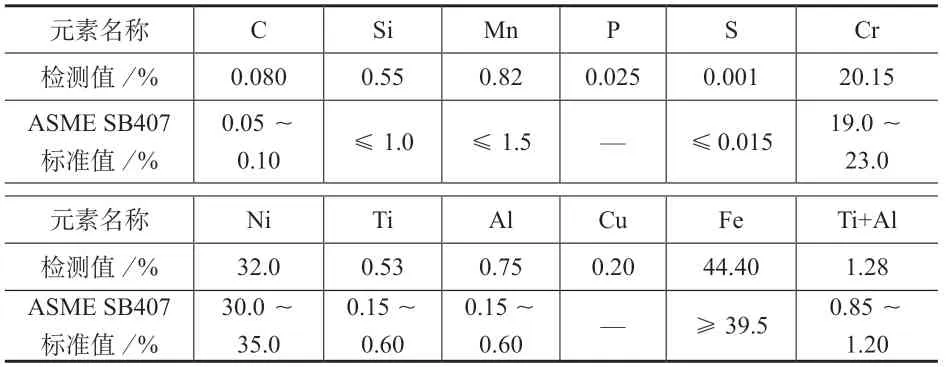

3 化学成分检测

1#样品化学成分分析结果见表1,化学成分除Al含量略高于标准值外,其他元素含量均符合ASME SB407标准中UNS N08811的相关规定[1]。

表1 化学成分检测结果

4 力学性能检测

1#及2#样品力学性能检测结果见表2,2个样品力学性能均符合ASME SB407标准中UNS N08811的相关规定[1]。

表2 力学性能检测结果

5 金相检测

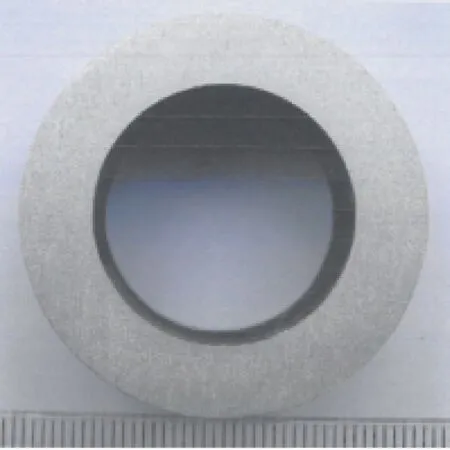

5.1 低倍组织检测

1#及2#横截面低倍组织检测结果见图12~图13,低倍组织致密,依据GB/T 1979—2001《结构钢低倍组织缺陷评级图》评定,1#及2#低倍组织均为一般疏松1级,无其他低倍组织缺陷[2]。

图12 1#样品低倍组织

图13 2#样品低倍组织

5.2 金相组织检测

1#样品金相组织结果见图14~图19。图14~图15为1#样品非金属夹杂物检测结果,依据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》评定为A类0级,B类0级,C类0级,D类0.5级;钛夹杂物相当于A类0级,B类1.5级,C类0级,D类3级。图16~图19为1#样品金相组织检测结果,组织为奥氏体+析出相,晶粒度6~7级[3]。

图14 1#非金属夹杂物×100

图15 1#非金属夹杂物×100(局部)

图16 1#纵向组织×100

图17 1#纵向组织×500

图18 1#横向组织×100

图19 1#横向组织×500

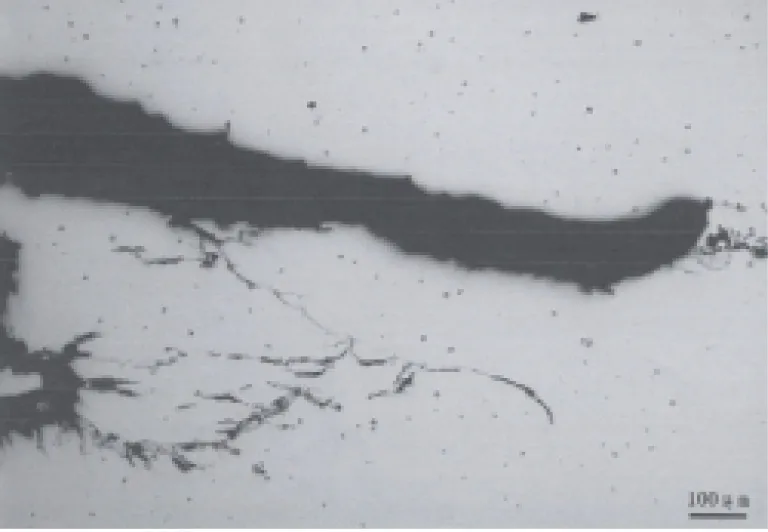

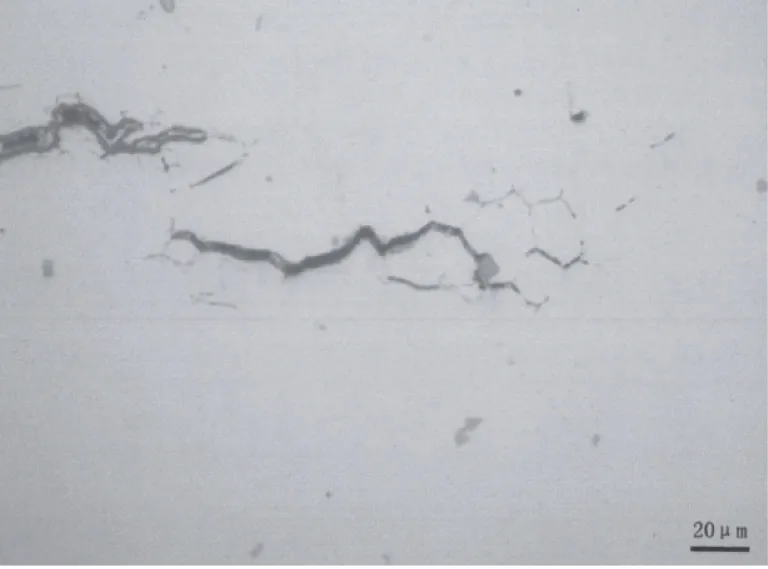

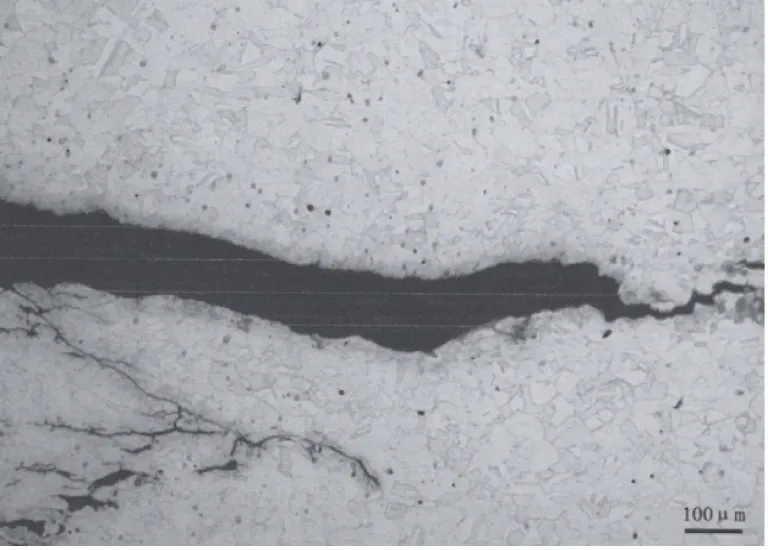

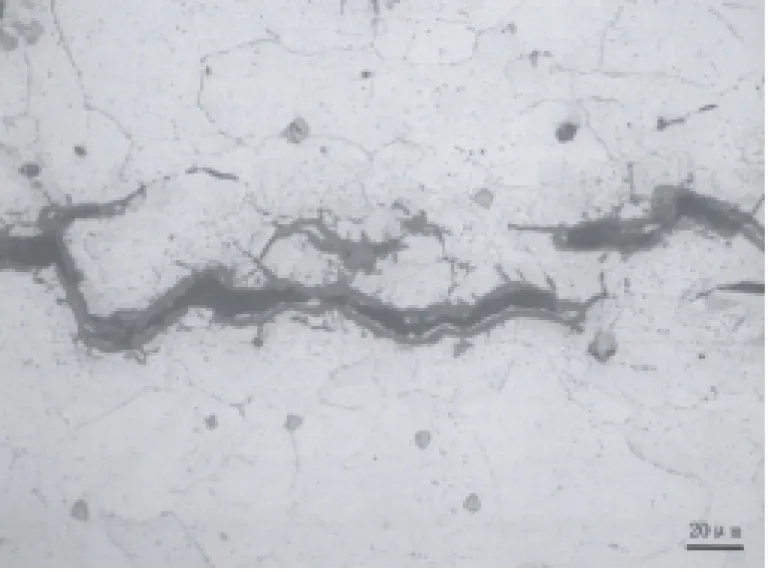

5.3 裂纹检测

在显微镜下观察裂纹截面形貌,结果见图20~图26。与裂纹宏观形态相比,裂纹(或缺陷)分支更多,裂纹末端弯曲更明显,呈波浪形,且不连续。样品浸蚀后裂纹两侧组织均为奥氏体+析出相,裂纹边缘有灰色氧化物存在,裂纹明显沿氧化物扩展(见图26)。

图20 裂纹形貌×25

图21 裂纹形貌×100

图22 裂纹形貌×100(局部)

图23 裂纹形貌×500

图24 裂纹形貌×500(局部)

图25 裂纹及两侧组织×100

图26 裂纹及两侧组织×500

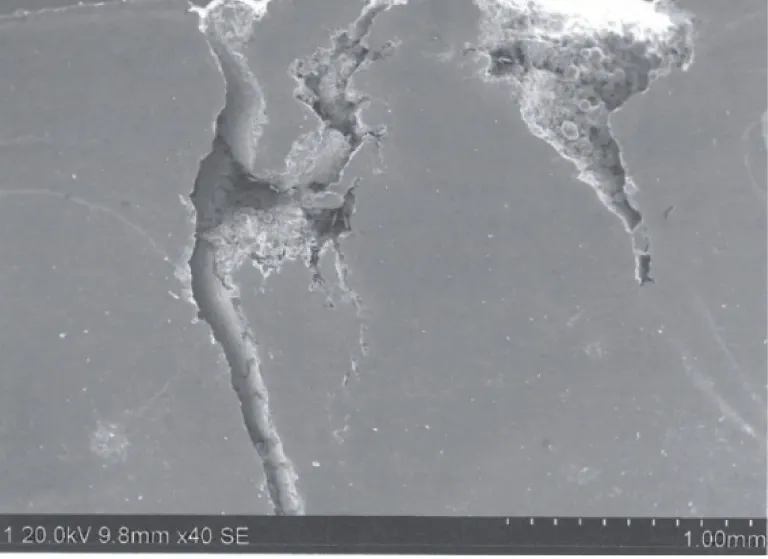

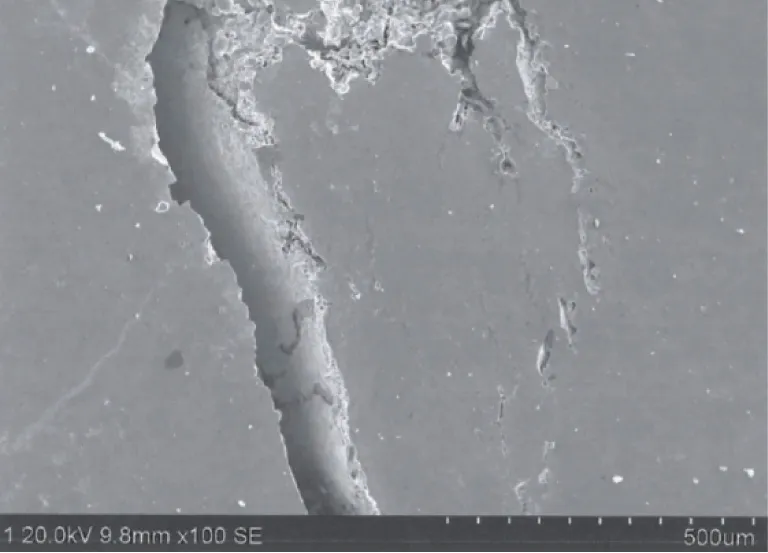

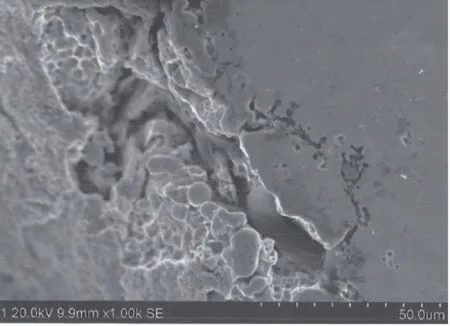

6 缺陷部位扫描电镜及能谱检测

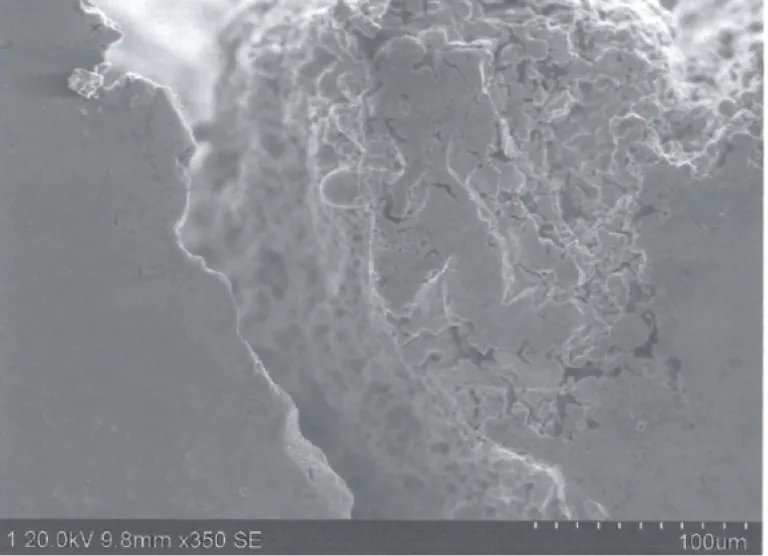

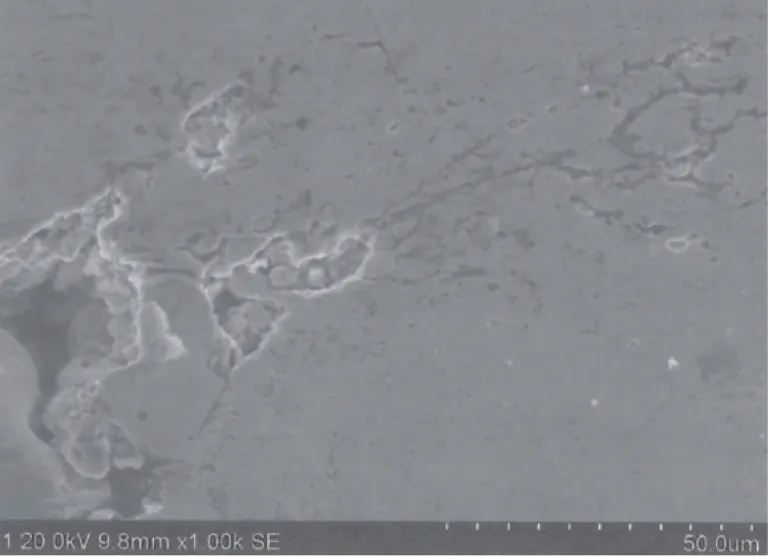

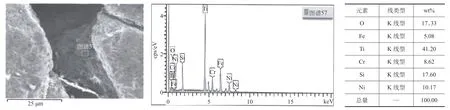

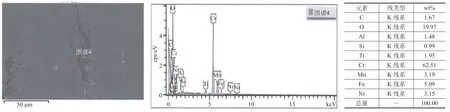

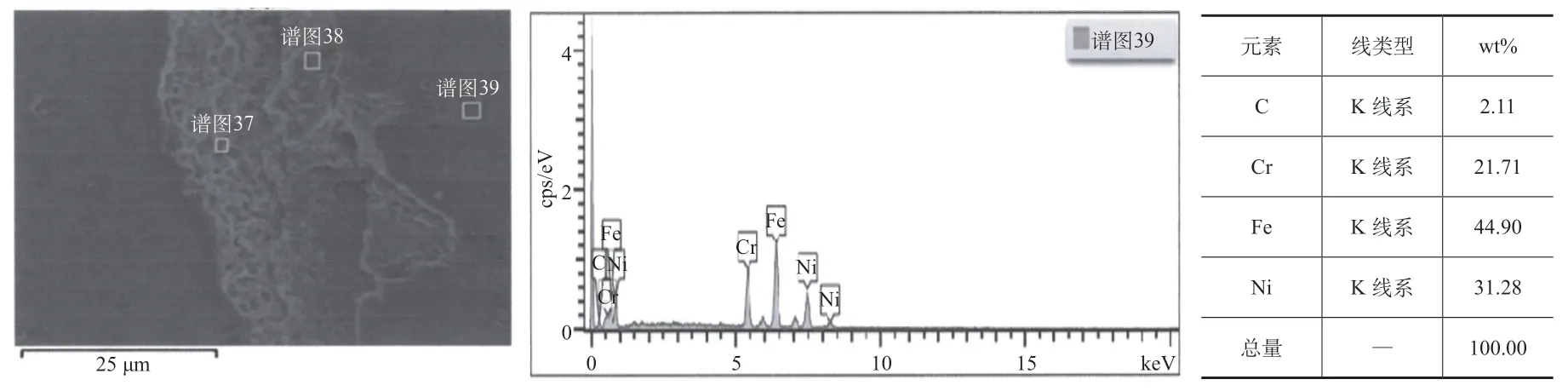

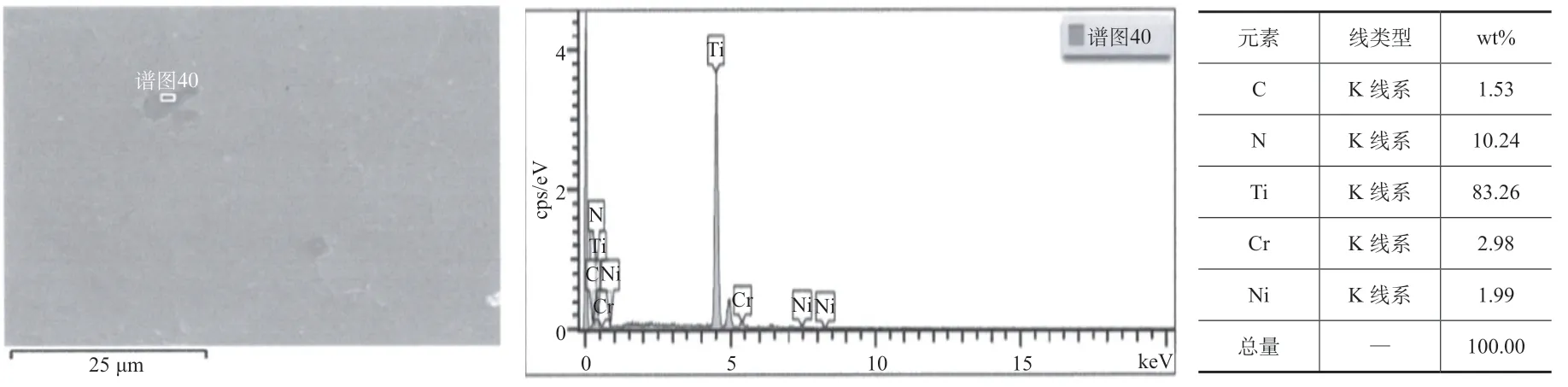

用扫描电镜观察缺陷在下尾管表面及截面的分布及形态,结果见图27~图35。主裂纹宽而深,周围小裂纹均与主裂纹相通,呈分叉状向外延伸。小裂纹浅而窄,不连续且内存异物,裂纹尖端虽然细但是不尖锐。在小裂纹边缘及前段还可见较多或贯通或独立的点球、串链及网络状缺陷(见图27~图35)。图36~图38是裂纹所在区域的能谱检测结果,显示裂纹内存在以下元素:O、Cr、Fe、Ti、Si、S、Ca、Al、Na、Ni等。其中O与Cr、O与Fe、O与Ti元素峰值更高,显示其含量更高,且有Ca、S等夹渣类元素存在。图39~图40为正常区域基体及夹杂物定性分析结果,基体中不含氧元素,且主元素含量显示为正常值,夹杂物为氮化钛[4]。

图27 表面裂纹 二次电镜×100

图28 表面裂纹 二次电镜×25

图29 表面裂纹 二次电镜×25(局部)

图30 截面裂纹 二次电镜×100

图31 截面裂纹 二次电镜×25

图32 截面裂纹 二次电镜×50

图33 截面裂纹 二次电镜×200

图34 截面裂纹 二次电镜×100(局部)

图35 截面裂纹 二次电镜×500

图36 缺陷表面能谱检测1

图37 缺陷表面能谱检测2

图38 缺陷表面能谱检测3

图39 正常区域能谱检测

图40 夹渣区域能谱检测

7 检测结果分析

1)下尾管力学性能符合ASME SB407标准中UNS N08811的相关规定;化学成分除Al含量略高于标准值外,其他元素均符合标准相关规定;金相组织无异常,晶粒度略细于标准规定。

2)下尾管表面缺陷为多分支小裂纹,裂纹特点是主裂纹呈开口型,两端粗钝,开口边缘存在氧化物,深度约为3 mm。分支小裂纹开口不明显,呈断续状,末端弯曲,但不尖锐,裂纹沿氧化物扩展,裂纹边缘及末端有许多形状多样的未开裂微观缺陷。可见裂纹产生与氧化物缺陷及缺陷大小有关,缺陷尺寸较大区域应为主裂纹区,缺陷越严重部位开裂倾向越大。由于裂纹较宽,氧化物可能因开裂破碎在后续加工中脱落。根据缺陷无规则形状特点可确定该缺陷应后于母材金属凝固,为冶金缺陷。

8 结论与预防

裂纹部位表现为以氧化物状态存在,但无规则形状,加之与变形加工受力也密不可分。夹渣部位破坏了母材金属的连续性,强度及韧性塑性均较低,当钢管承受外应力作用时,易在该部位形成裂纹,下尾管表面缺陷为多分支小裂纹,主裂纹深度约为3 mm。裂纹沿夹渣缺陷分布,夹渣缺陷破坏了材料基体组织的连续性,使强度及韧性塑性下降,当钢管制造加工过程中承受外应力作用时,在夹渣部位形成裂纹。在ASME SB407标准中UNS N08800、UNS N08810和UNS N08811对夹渣类化学元素的控制要求不高,而目前国内钢管生产单位使用的母管原材料可能在钢厂冶炼制造过程中控制得并不是很好,故今后制造与检验相应牌号材料时,应严格控制母管的材料夹渣物,辅助以相应的金相、扫描电镜及能谱检测,同时制造与加工过程中应注意母管受力均匀,并防止外应力过大,从而避免潜在缺陷产生。目前管子出厂时要求逐根进行水压试验或者无损涡流检验,涡流检验具有能检测重大且短的断裂型不连续缺陷的能力,可能对某些夹渣类缺陷存在漏检。在检验过程中发现可疑部位,建议制造单位制作相关对比试块,辅助无损超声检测,消除潜在缺陷,从而提高产品质量。[5]