锂离子电池微米硅负极制备与改性研究进展

常湘染,李天天,李洋阳,辛 燕

(华北电力大学能源动力与机械工程学院,北京 102206)

锂离子电池通过锂离子在正负极之间的往返脱嵌,来实现化学能与电能的相互转化,所以也被形象地称为“摇椅式电池”[1]。锂离子电池因具有开路电压高、比能量高、循环寿命长、无记忆效应、自放电率小等优势,被广泛应用在新能源汽车、便携式电子产品、动力电池及储能电站等领域。目前90%以上的商用锂离子电池使用的是传统的石墨负极,但其较低的理论比容量(372 mAh/g)限制了锂离子电池能量密度的进一步提升[2]。因此,开发具有更高容量的负极材料迫在眉睫。

依据储锂机制的不同,锂离子电池负极材料可被分为嵌入型、合金化型和转化型三种。其中,合金化型负极材料理论比容量及电荷密度均远高于嵌入型的石墨负极,且这类材料的嵌锂电位较高,在大电流充放电下也不会出现锂枝晶导致电池短路,因此备受关注[3]。而在众多合金化型负极材料中,硅因具有超高的理论比容量(4 200 mAh/g)、在地壳中储量丰富以及较低的脱锂电势等优点,被认为是下一代最有希望的锂电池负极候选材料。然而,在充放电过程中巨大的体积膨胀(300%)和较差的导电性限制了其进一步应用[4]。

为了改善这些问题,科研人员开发出许多方法来改善其性能,包括硅的纳米化、多孔化、碳包覆以及合金化。随着电动汽车和电子设备的不断更新,对电池的能量密度要求进一步提高,迫切需要实现的是比能量达到300~500 Wh/kg[5]。纳米硅负极因为振实密度低,制备成本高,不利于商业化。因此,人们把目光转向了成本更低,振实密度更高的微米硅。本文从微米硅的制备方法出发,综述了微米硅面临的挑战和改性策略,结合其存在的问题,指出了未来发展的趋势和商业化前景。

1 微米硅的制备

微米硅的制备可以从两方面考虑,一是细化颗粒,二是纳米团簇。细化颗粒的方法有:酸刻蚀、金属辅助化学刻蚀和球磨。纳米团簇的方法有:球磨、喷雾干燥和镁热还原。

1.1 细化颗粒尺寸制备微米硅

通过将较大尺寸硅源的尺寸减小到微米级,在减小尺寸的同时对硅进行改性,从而提高微米硅负极的性能。

酸刻蚀通常被用来造孔,但也可以减小颗粒尺寸。Cao 等[6]用酸刻蚀不同粒径的AlSi 合金粉末制得微米多孔硅(MPSi)[图1(a)],发现随着AlSi 合金粉尺寸的增大,颗粒形貌趋于不规则且在被刻蚀后有粉碎的趋势。其中用30 μm 的AlSi20粉末蚀刻而成的5 μm 多孔硅电极性能较好,在1 A/g 下循环200次,容量保持率为81.25%。Zhang 等[7]使用氢氟酸和硝酸银进行金属辅助化学刻蚀微米硅制得1 μm 左右的微米多孔硅,其刻蚀前后的扫描电子显微镜法(SEM)如图1(b)~(c)所示。刻蚀得到的纳米孔能有效缓解体积膨胀,形成的纳米多孔骨架减少了Si 颗粒的聚集,有助于提高电池的循环性能。

图1 酸刻蚀制备多孔微米硅[6](a)、刻蚀前(b)和刻蚀后(c)硅的SEM以及Si/C/G负极脱嵌锂示意图(d)

球磨也能有效地减小颗粒尺寸。Zuo 等[8]使用球磨法将Si/C/G 复合材料的尺寸控制在0.5~4 μm 左右。覆盖在硅表面的石墨和无序碳缓解了循环过程中的体积变化,改善了循环性能。Si/C/G 复合材料脱嵌锂过程如图1(d)所示,其初始可逆比容量超过700 mAh/g,在40 次循环后仍然保持550 mAh/g 的高可逆比容量。

通过刻蚀制备微米硅具有用时短、制备多孔结构等优势,但是酸对人体和环境都有很大的危害,无法大规模使用。球磨制备微米硅可以控制颗粒尺寸,使颗粒更接近球形,可以批量制造,但是球磨用时长,球磨罐和磨球的磨损会沾污样品。

1.2 纳米硅合成微米硅

将纳米硅团聚到微米尺寸,既增加了振实密度,又结合了纳米硅与微米硅的优势,使电极性能更佳。

球磨是控制尺寸的途径之一。Lee 等[9]通过球磨将粒径为5~10 μm 的商业微米硅制成了由100~200 nm 的一次粒子组成的3~10 μm 的微米硅二级粒子团簇(SiSPC)[图2(a)]。将SiSPC 与聚酰亚胺结合的负极在3.5 A/g 下循环500 次后,比容量超过1 690 mAh/g,容量保持率超过95%。

图2 纳米硅合成微米硅方法

喷雾干燥可以团聚细小颗粒成球形。Feng 等[10]使用该方法制备了尺寸1~6 μm 的球形的微米硅基复合材料(MSC)[图2(b)]。其中,纳米硅嵌入由交联粘结剂[聚丙烯酸(PAA)和羧甲基纤维素钠(CMC)组成]和碳组成的导电网络,内部的空隙为硅的体积变化提供空间,保证微米球结构的完整。而且该微米粒子的振实密度是纳米硅原料的三倍,有利于其在锂离子电池中的实际应用。

除此之外,镁热还原也被用于制备微米硅。Jia等[11]先用微乳液法将70 nm 的SiO2制成微米SiO2团簇,后用镁热还原和刻蚀得到了平均粒径为5.28 μm的微米多孔硅[图2(c)]。其内部由紧密排列的纳米硅组成,并表现出接近块状硅的振实密度。

球磨能将大尺寸的硅减小到纳米尺度后团簇到微米尺寸,结合纳米硅和微米硅的优势,提高硅负极性能,但是将尺寸减小到纳米级耗时长,能耗大,且球磨罐和磨球的磨损会沾污样品。喷雾干燥可以稳定地大量制造不同粒度的硅基复合材料,生产效率高,适合商业化生产,但是其热效率低,能耗大,雾化器、粉末回收装置价格较高。镁热还原利用纳米二氧化硅制备微米硅,拓宽了原料范围,降低了成本,但也存在反应过程不可控,产物分离也用到了酸,不利于大规模应用。

综合比较,细化颗粒和纳米团簇各有优劣。细化颗粒能够扩大原料选择面,降低成本,但难以在微米硅内部构建导电网络。纳米团簇可以设计内部结构,但是纳米原料成本较高,结构设计工序繁杂。因此,低成本、大批量且环境友好的微米硅制备方法仍需探索。

2 微米硅的改性

微米硅材料在应用时主要面临以下挑战:较大的体积加剧了充放电过程中的体积膨胀,造成电极材料粉化脱落和新的固体电解质界面(SEI)膜不断生成,导致内阻增加和锂的不可逆损失,影响电池寿命;硅是半导体材料,导电性差,颗粒内部没有导电网络,增加硅尺寸的同时,电阻也随之增大,影响了倍率性能。为了解决这些问题,科研人员进行了大量的改性研究,发现多孔化、表面包覆、预锂化、合金化和金属掺杂等可以有效解决以上问题。

2.1 碳包覆

包覆微米硅的碳多为石墨、石墨烯、碳纳米管等功能性碳材料,在包覆的同时预留足够的空间,在改善负极的导电性和与电解液相容性的同时缓解硅体积膨胀带来的影响。

Kang 等[12]采用改进的Hummer 法制备了褶皱多层石墨烯[图3(a)],并将其与7 μm 的硅结合得到Si-WMG 复合材料。褶皱多层石墨烯不仅提供了机械灵活性以减轻深度充放电过程中微米硅的大体积变化,而且还提供了良好的粘附性和导电性。在2C下循环240次后仍保留了5.3 mAh/cm2的容量密度。Mu等[13]通过固相球磨和液相涂层的方法制得硅尺寸为0.45~4 μm 的Si/G@C 复合材料[图3(b)],该复合材料具有稳定的封装夹层结构,0.2C下循环180次后容量保持率高达83%。董等[14]使用微米硅、石墨、聚丙烯腈为原料,采用球磨、液相包覆和热解的方法制得硅的尺寸为0.5~6 μm 的Si-G-C 复合材料,在1 A/g 下经过100 次循环后比容量仍有873 mAh/g。Cen 等[15]设计了具有独特分支结构的微米硅,其分支的直径为0.5~1 μm,长度为5~10 μm,使用传统碳包覆也得到了优异的性能,枝状Si/C 负极在1/4C下循环100 次比容量仍有1 133 mAh/g。

图3 褶皱多层石墨烯示意图(a)和Si/G@C复合材料制备流程图(b)

2.2 硅合金化

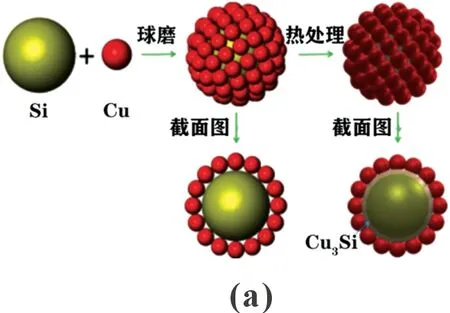

将硅与金属结合不仅能提高基体的导电性,而且金属的延展性较好,可以缓解硅的体积膨胀。Lu等[16]对325 目的硅粉和100 nm 的铜粉进行球磨热处理,制备了硅尺寸为纳米到5 μm 的具有Cu3Si 界面的准核-壳结构Si@Cu 复合微粒子[图4(a)],并探讨了不同硅铜比和不同热处理条件对电池性能的影响,得出Si@2Cu600L 样品性能最佳,在经过100 次循环后充电比容量仍有523.9 mAh/g,如图4(b)所示。这归因于Cu 壳良好的机械弹性和导电性以及Cu3Si相的协同作用。

图4 Si@Cu复合粒子制备流程图(a)和Si@2Cu600L电极循环稳定性(b)

2.3 预锂化

对微米硅负极进行预锂化不仅弥补了首次充电形成SEI 膜消耗的锂源,提高了电池的首次效率、容量和能量密度,而且可以使硅负极提前发生体积膨胀,减轻硅在充放电过程中体积变化对负极的影响。

Yang 等[17]使用氢化锂对微米硅进行预锂化处理,再将预锂化的硅在CO2气氛下球磨制得弥散增强硅微粒复合材料(DSM-Si),如图5(a)所示,处理后硅的尺寸为0.5~2 μm,在100 mA/g 下循环400 次后比容量仍有957 mAh/g,如图5(b)所示。

图5 DSM-Si的制备流程图(a)和循环稳定性(b)

2.4 协同改性策略

研究表明,对硅进行两种或两种以上的复合结构设计更有利于改善微米硅基负极的电化学性能[18]。

2.4.1 多孔化+碳包覆

多孔化能改善硅的体积膨胀,碳包覆能增加硅基负极导电性,改善负极与电解液相容性,结合两种方法可以提高硅基负极的循环稳定性。

Li 等[19]采用电化学腐蚀和化学气相沉积制备了碳包覆的大尺寸介孔海绵状硅(MSS)复合材料[图6(a)],其中硅的尺寸超过20 μm,孔洞直径能达到50 nm,这些孔洞的存在使其体积膨胀率仅有30%。在1 A/g 下循环1 000 次后容量保持率仍大于80%。Tian 等[20]通过酸蚀、球磨和热处理,将0.5~50 mm 的AlSi 合金制成了由2~10 μm 二级多孔微米硅组成的Si/C 复合材料[图6(b)],其中二级多孔微米硅由20 nm 的硅和15 nm 的孔组成,在500 mA/g 下循环300次后容量保持率高达86.8%。Wang 等[21]先通过球磨将325 目的SiO 颗粒尺寸减小到1~6 μm,然后热处理使SiO 歧化形成嵌入SiO2基质中的互连Si 纳米颗粒,最后酸蚀和化学气相沉积制得石墨烯笼封装的硅皮密封介孔硅(Mp-Si@Si@G)微粒,如图6(c)所示,其中硅皮减小了比表面积,石墨烯笼与介孔硅的内部空隙缓解了硅的体积膨胀。在1/2C下循环300 次后,比容量仍保持在1 246 mAh/g。Zhao 等[22]使用银辅助化学刻蚀和湿法热处理制备了多孔Si/C复合材料[图6(d)],其中硅的平均尺寸为5 μm,在0.5C下循环200 次后比容量仍有782.1 mAh/g。

图6 MSS示意图(a)和Si/C(b)、Mp-Si@Si@G(c)、多孔Si/C(d)制备流程图

2.4.2 硅合金化+碳包覆

合金化和碳包覆都能提高硅基负极的导电性,且缓解体积膨胀,碳包覆还能改善负极与电解液的相容性,结合两种方法进一步改善硅基负极的倍率性能。

Li 等[23]对FeSi 合金等原料进行球磨、热处理、酸蚀得到尺寸为1~5 μm 的多层碳纳米片包裹的铁硅复合材料(Fe-Si@MLC)[图7(a)],其中多层碳纳米片有效缓冲了硅的体积变化,构建的导电框架确保了电子的快速传输,在500 mA/g 下循环200 次后比容量仍有805.9 mAh/g,如图7(b)所示;在10 A/g 下比容量仍有455.6 mAh/g,如图7(c)所示。

图7 Fe-Si@MLC的制备流程图(a)、循环稳定性(b)和倍率性能(c)

2.4.3 金属掺杂+碳包覆

金属掺杂和碳包覆组合的改性效果与合金化和碳包覆组合类似,进一步改善了硅基负极的倍率性能。

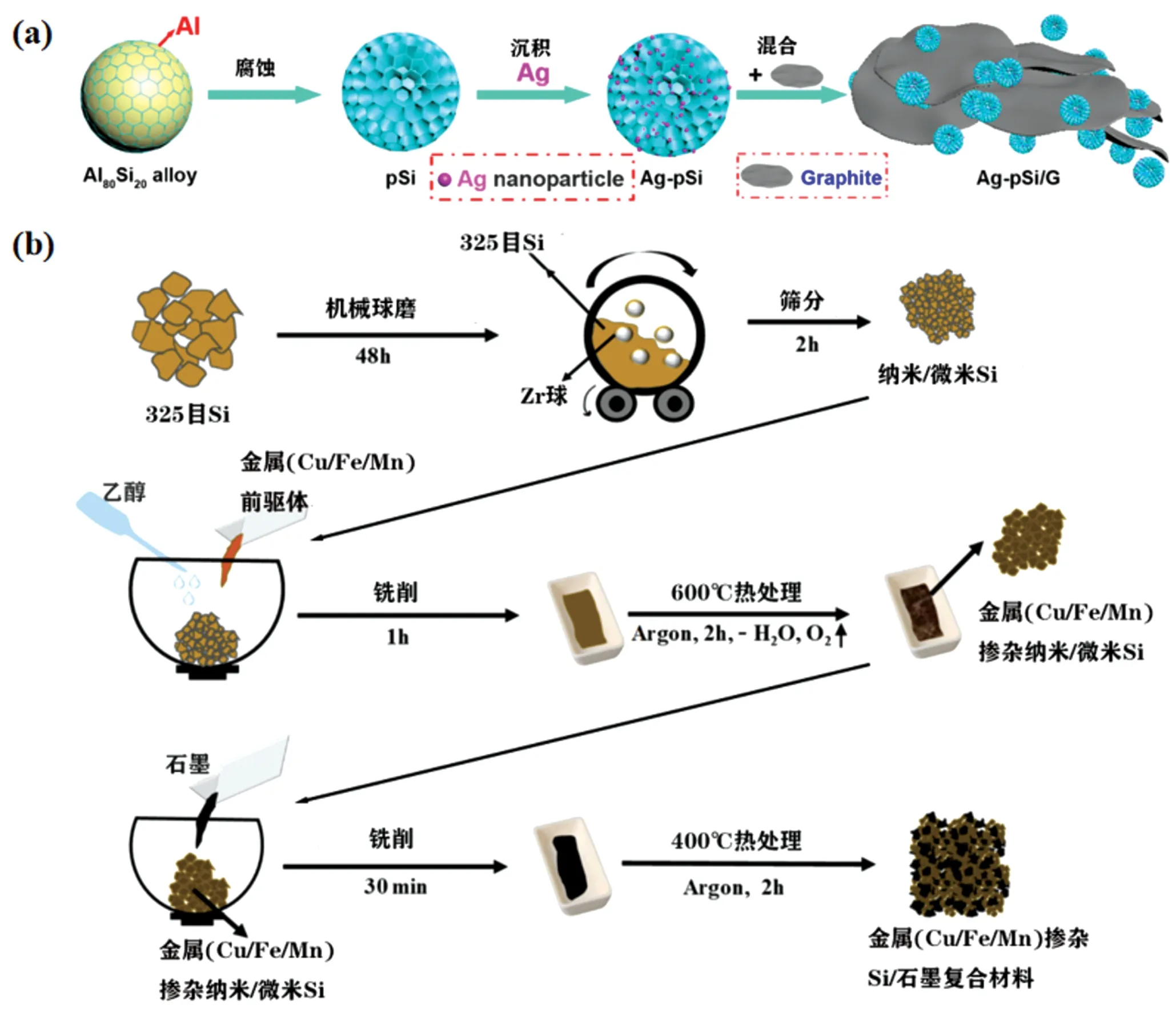

Zeng 等[24]用Al80Si20合金等原料,采用酸蚀、湿法掺杂、研磨方法制备了硅尺寸在2~5 μm 的银掺杂多孔硅/石墨负极(Ag-pSi/G)[图8(a)],在1 A/g 下循环300 次后,比容量仍有770 mAh/g。Nulu 等[25]采用球磨热处理制备了硅尺寸为150 nm 到几微米的过渡金属(Cu/Fe/Mn)掺杂硅/石墨复合材料[图8(b)],在1 A/g下循环100 次后,比容量超过700 mAh/g,良好的性能归因于金属掺杂和石墨添加的协同效应。

图8 Ag-pSi/G(a)与金属掺杂硅/石墨复合材料(b)制备流程图

2.4.4 多层包覆

多层包覆可以进一步提高结构的稳定性和复合材料的导电性,获得更加优良的性能。

Gu 等[26]设计了一种导电SiO2/磷酸锂(LPO)层,并与微米硅结合制得硅尺寸为1~2 μm 的Si@SiO2@LPO@C 复合材料,如图9(a)所示。该结构既可以提高SEI 膜的稳定性,又可以释放应力保持机械结构的完整性。此外,原位形成的SiO2夹层还可以降低锂离子从LPO 壳向Si核输运的能垒。Wang等[27]使用AlSi合金等原料,通过刻蚀、湿法包覆、热处理制得硅尺寸为20 μm 左右的双层包覆Si/SiO2/C 复合材料,如图9(b)所示,4 nm 的SiO2薄层具有约束硅体积膨胀的作用,外层的碳层可以进一步提高导电性和结构稳定性,在0.1 A/g 下循环100 次后放电比容量为933.3 mAh/g。

图9 Si@SiO2@LPO@C(a)、Si/SiO2/C(b)、Si@TiN@NC(c)和硅/碳/聚酰胺(d)制备流程图

Liu 等[28]通过溶液法和流延成型得到硅尺寸为1.63 μm 的双层包覆Si@TiN@掺氮的硬碳(NC)复合材料,如图9(c)所示,在4 A/g 下循环550 次后可逆比容量仍有1 024 mAh/g,容量保持率为85%。良好的性能归因于NC 的缓冲作用和TiN 的优良电子传导性和机械稳定性。Cho 等[29]采用湿法包覆热处理制备了硅尺寸为5~10 μm 的硅/碳/聚酰胺复合材料,如图9(d)所示,其中碳层是通过热处理在聚酰胺中原位生成的,在50 mA/g 下,其首次放电比容量为2 350 mAh/g,首次效率达到了87%。

对微米硅进行多孔化、预锂化、设计高强度包覆层和多孔/疏松包覆层,改善了硅的导电性和体积效应。其中,对硅进行多孔化操作简便、耗时短,但是需要用到酸,不利于环境和大规模生产。预锂化对微米硅负极性能改善较全面,但是对环境要求高,无法大规模使用,限制了其商业化。设计高强度包覆层和多孔/疏松包覆层可以同时改善硅的导电性和体积效应,且环境友好,但是制备过程繁杂,产率低,不利于大规模应用[30]。因此,低成本、大批量且环境友好的微米硅改性方法仍需探索。

表1 总结了近年来23 篇文献报道中达到微米尺寸的硅基负极的微粒尺寸和电化学性能。将这些文献集中比较可以发现,复合微粒尺寸达到1~5 μm 的文献有7 篇,达到5~10 μm 的文献有14 篇,达到20 μm 的文献仅有2 篇。其首次循环比容量大多超过了1 500 mAh/g,经过几百次的充放电循环后容量保持率也较高。研究更大尺寸的微米硅基复合材料不仅可以大大降低制备成本,而且可以提高负极材料的振实密度。因此,更大尺寸的微米硅复合材料领域值得被深入探索。

表1 微米硅基负极的电化学性能

3 总结与展望

本文基于动力电池等领域对锂离子电池高能量密度负极的要求,分析了下一代硅基负极材料的优势及其面临的应用挑战,系统总结了近年来微米硅基负极的制备方法及改性研究进展。使用酸刻蚀、金属辅助化学刻蚀、球磨、喷雾干燥和镁热还原等方法制备微米硅各有优劣,但大部分方法用到了酸,存在安全隐患,对环境不利,未来可以向着无酸刻蚀方向进行探索。单独或协同使用多孔化、表面包覆、预锂化、合金化和金属掺杂等改性方法制备的微米硅基负极拥有优异的性能,但是改性过程繁杂、产率低,不利于商业化,未来可以向着简化实验流程,提高产率的方向发展。已报道的关于微米硅的文献中,大部分复合负极尺寸都在10 μm 以下,鲜有达到20 μm 乃至更大的,所以研究更大尺寸的微米硅基负极将是未来的一个方向。对于由微米硅组成的电极材料,以往的电池辅料可能会不适配,需要进一步研发适配的辅料,如电解液、隔膜、导电剂、粘结剂和集流体等。