反应性硬模板制备多孔氮掺杂碳的电化学性能

严祥辉,杨俊诚,许 皓

(北方民族大学材料科学与工程学院,宁夏银川 750021)

微孔碳材料对电荷具有较好的吸脱附作用,显示出较高的初始比电容,然而电子在微孔中的传输速率较慢,导致倍率性能较差[1];介孔或大孔碳材料能够使电子在孔道中快速传输,显示出高的倍率性能,然而相对较低的比表面积,导致其较低的初始比电容[2]。微-介层级多孔碳(HPC)材料兼具微孔和介孔材料特点,不仅能提供有利于电荷吸脱附的大的有效比表面积,还具有供电子快速传输的丰富介孔结构[3],因此,其作为电极材料被认为有很大潜力,能够使超级电容器兼具高比电容和倍率性能。

作为超级电容器电极,纯碳材料主要由电子吸附和脱附的双电层效应产生电容,因而导致有限的电容值[4]。理论和实验结果表明,杂原子掺杂可以带来赝电容效应同时提高碳材料的亲水性,使电解质与电极材料接触更充分,从而产生更高的比电容[5]。氮掺杂能提高碳材料比电容且能够保持良好稳定性,是目前提高超级电容器性能最有效的一种方法,其中尿素具有价格低廉、掺杂效率高、不引入其它杂质等优点,因而常被用作氮掺杂剂[6]。

本文采用模板碳化-化学活化法,即将碱式碳酸盐类反应性硬模板、碳前驱体、氮掺杂剂和激活剂混合研磨,再在流动氮气中热裂解最后进行酸浸。此方法是利用各组分在热裂解过程中分解产生各种气体或者蒸气,其逸出碳材料表面时形成大量不同大小的孔隙,以及在酸浸过程中反应性硬模板分解产生的金属氧化物被移除又产生大量新的孔隙,从而制备出层级多孔氮掺杂碳材料,并考察了各组分质量比、硬模板类型对其结构进而对其用作超级电容器电极在碱性电解质中性能的影响规律。

1 实验

1.1 层级多孔氮掺杂碳的制备

采用模板碳化-化学活化法制备层级多孔氮掺杂碳材料[7],取2 g 葡萄糖(G)、1 g 尿素(U)、1 g 碱式碳酸锌(BZC)和1 g 碳酸钾(PC)加入到玛瑙研钵中固相研磨混合均匀,再转移到石英舟置于管式炉中,在流动氮气中从30 ℃升温至800 ℃(5 ℃/min),保持1 h 后自然降温。在25 ℃,将获得的黑色粉末加入到稀盐酸溶液[10%(质量分数)]中搅拌12 h,最后经去离子水洗涤和在110 °C 干燥,获得层级多孔氮掺杂碳材料(N-HPCs),样品具体命名为G/U-BZC-PC-x(x=1,2,3,分别对应于G、U、BZC 和PC 的质量比为2∶1∶1∶1、2∶1∶2∶1 和2∶1∶2∶2)。在某一质量比下,保持其它条件不变,仅将反应性硬模板更换为碳酸钙(CC)和碱式碳酸镁(MC),获得的N-HPCs 则分别命名为G/U-CCPC-x和G/U-MC-PC-x。

1.2 样品表征

利用美国FEI talos F200S 型场发射透射电子显微镜观察样品的微观形貌;利用美国Thermo Fisher DXR3 型激光拉曼光谱仪在50%功率下分析样品的碳结构,扫描范围为300~3 600 cm-1;利用日本麦奇克拜尔BELSORP-Max 型物理吸附仪分析样品的织构性质(平均孔径Dp、孔容V和比表面积SBET),Dp、V均由吸脱附等温线计算所得。

1.3 电化学性能测试

1.3.1 纽扣电池组装

将活性物N-HPCs、乙炔黑与粘结剂(PTFE)按照8∶1∶1 的质量比分散到一定量乙醇中均匀混合成浆料,再均匀地涂抹在清洗过的圆形泡沫镍(ϕ=20 mm)上进行真空干燥,然后通过一定压力压制成型,用作工作电极。按照工作电极(正)-电解质-隔膜-电解质-工作电极(负)的顺序组装成三明治结构状的纽扣电池,其中压制成型的泡沫镍、滤纸和6 mol/L KOH 分别被用作正/负电极(1.54 cm2)、隔膜和电解质。

1.3.2 循环伏安法和恒电流充放电法测试

上述纽扣电池分别采用循环伏安法(CV)和恒电流充放电法(GCD)测试其电化学性能,其工作电压区间为0~1.0 V。通过GCD 曲线,根据式(1)能够计算N-HPCs 的质量比电容Cg,F/g。

式中:I为电流大小,A;Δt是放电过程时间,s;m为单电极活性物质的质量,g;ΔV为充放电过程的电势区间[8]。

1.3.3 电导率及稳定性测试

N-HPCs 的电导率通过电化学阻抗谱(EIS)进行测定,频率范围为0.01~10 000 Hz,振幅为5 mV;N-HPCs 组装的超级电容器的循环稳定性通过Land电池测试系统进行评价。

2 结果与讨论

2.1 形貌分析

图1 为样品的透射电子显微镜(TEM)图,当以BZC 为反应性硬模板时,调控前驱体质量比制备的样品呈现出几乎相同的表观形貌,即都由不规则片状堆积成的三维交错的珊瑚状形貌,并出现透明光滑、皱褶的薄纱状结构。当以CC 为反应性硬模板时,出现相似的堆叠结构,而以MC 为反应性硬模板时得到的是相对密实的多孔块状体。尽管这些反应性模板最终都分解成相应氧化物和二氧化碳,但由于这些硬模板的热分解温度不同,因而热动力学不同,这可能是导致形貌差异的原因。

图1 样品的TEM图

2.2 碳结构分析

图2 为样品的Raman 谱图,位于1 335 和1 587 cm-1处的振动峰分别归属于D 峰(缺陷和无序度)和G 峰(石墨化程度)[9],而在2 400~3 200 cm-1处观察到的驼峰被称为2D 和D+G 带,进一步证实了石墨和非晶态碳结构的共存[10]。另外,ID(D 峰强度)和IG(G 峰强度)的比值(ID/IG)可作为衡量碳材料中缺陷或石墨化程度的一个指标。计算图2 中5 个样品的ID/IG值,分别为1.062、0.963、0.953、0.952 和0.955,这表明随着加入的BZC 与PC 质量的增加,石墨化程度略有增加(前3 个数值);而在相同的质量比下,改变硬模板类型几乎不影响其石墨化程度(后3 个数值)。

2.3 孔结构及比表面积分析

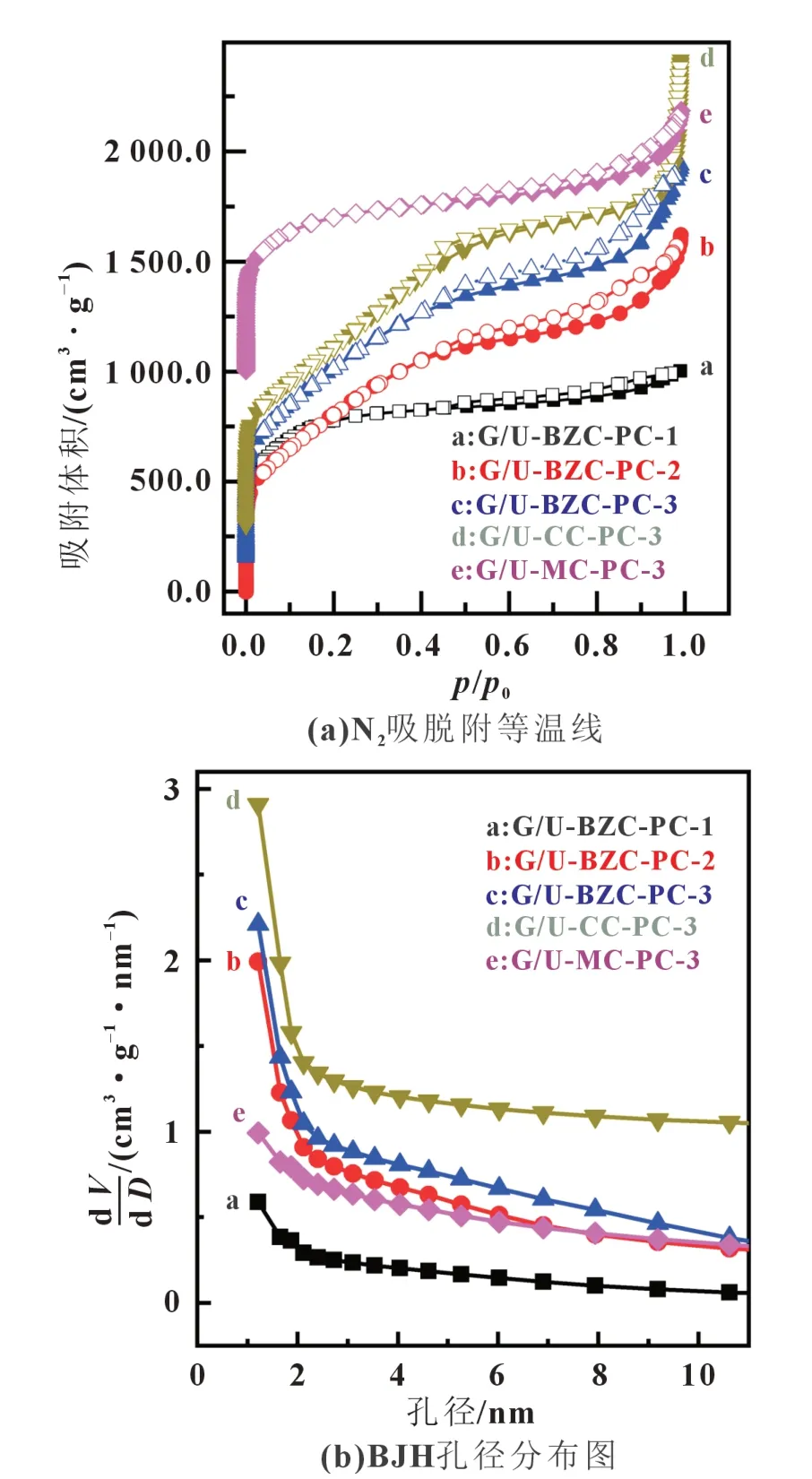

图3为样品的N2吸脱附等温线和巴雷特-乔伊涅-海德林法(BJH)孔径分布图。G/U-BZC-PC-1 和G/U-MC-PC-3 样品的N2吸附等温线呈现I 型吸附等温线,几乎没有迟滞环,而其它三个样品都出现混合的I/IV 型等温线,且具有H3 型迟滞环,表明G/UBZC-PC-1 中主要以微孔结构为主,而另四个样品则是微、介或宏观多孔结构共存[11-12]。其中,以BZC 为反应性硬模板制备的G/U-BZC-PC-2 和G/U-BZCPC-3 比以CC、MC 制备的G/U-CC-PC-3 和G/U-MCPC-3 的迟滞环更为明显,表明具有更多的介孔。

图3 样品的N2吸脱附等温线和BJH孔径分布图

从图3 的孔径分布图可以看出,各样品含有丰富的微孔结构并具有不同程度的介孔数量。此多孔碳形成机理[7,13]推断如下:在G 碳化过程中,反应性硬模板(BZC)分解成ZnO、H2O 和CO2,其中产生的H2O 能进一步发生水煤气反应,形成少量的CO、CO2、H2等气体,同时氮掺杂剂(尿素)分解成NH3和CO2,这整个过程中生成的各种气体分子逸出碳材料表面时形成大量不同大小的孔隙;随着温度的进一步升高,活化剂(K2CO3)继续与C 发生反应生成K 单质,当温度达到K 单质的沸点(723 ℃)时,K 单质以蒸气的形式逸出,从而产生新的孔隙;碳化后的材料经稀盐酸溶液处理后,生成的ZnO 被移除,从而再形成大量新的孔隙。因此,上述多种反应作用导致多孔结构共存。

表1 列出了各样品的平均孔径、孔容和比表面积数据,这些织构参数表明所有样品都具有非常高的比表面积和孔容,平均孔径分布在介孔范围(2.3~4.5 nm);当反应性模板和激活剂(PC)增加到2∶2 时,即x=3 时,以BZC 和CC 为硬模板都能合成出具有较大的平均孔径、大的孔容和比表面积的微-介孔层级多孔碳材料。

表1 层级多孔氮掺杂碳材料的织构性质

综合上述表征分析数据,表明通过使用反应性硬模板和调控各组分质量比就能够在一定程度上调整碳材料的形貌、孔结构、石墨化程度等性质,从而调控出有助于电子和电荷快速吸附和转移的微观结构。

2.4 层级多孔氮掺杂碳的电化学性能

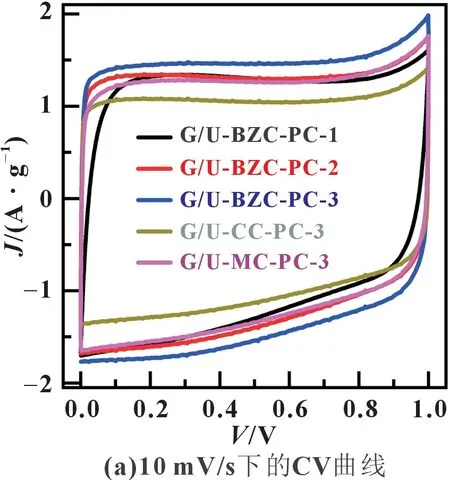

制备的系列N-HPCs 组装成对称纽扣电池,采用CV 和GCD 法考察了各组分质量比和反应性硬模板类型对其电化学性能的影响,如图4 所示。图4(a)中5 个样品的CV 曲线都明显地呈现出较好的类矩形且没有明显的氧化还原峰,表明这些样品作为电极组装的超级电容器的电容主要都来源于碳材料双电层电容(EDLC)[11]。另外,观察到随着BZC 和PC 质量的增加(x=1~3),CV 曲线越趋向于标准矩形,这是因为BZC 和PC 质量的增加导致所制备材料的介孔量、孔容和比表面积进一步增加,更有利于电荷的吸附和电子的传输,并增加了电解质与电极的接触面积,从而提高了材料的双电层电容[12,14];硬模板类型(BZC、CC 和MC)对CV 曲线形状几乎没有影响但对矩形面积有较明显的影响。由于材料比电容与其CV 曲线面积成正比,可见以BZC 为硬模板,x=3 时制备的G/U-BZC-PC-3 电极的比电容最高,而G/U-CC-PC-3 电极的比电容最低。

图4 各样品的CV和GCD曲线

在1 A/g 电流密度下,图4(b)中5 个样品的GCD曲线都呈现出一致的对称三角形轮廓,这是由于它们都具有丰富的层级孔结构和大的比表面积,但这些曲线(放电电位与时间关系)并没有呈现严格的线性关系,这表明氮掺杂后,额外产生了赝电容[5],它们的放电时间顺序为G/U-CC-PC-3<G/U-BZC-PC-1<G/UMC-PC-3<G/U-BZC-PC-2<G/U-BZC-PC-3,表明了它们具有电容量的大小顺序,与CV曲线分析结果一致。因此,在考察的条件范围内,以BZC 为反应性硬模板,G、U、BZC 和PC 的质量比为2∶1∶2∶2 也即x=3 时制备的G/U-BZC-PC-3 具有最优异的超级电容器性能。

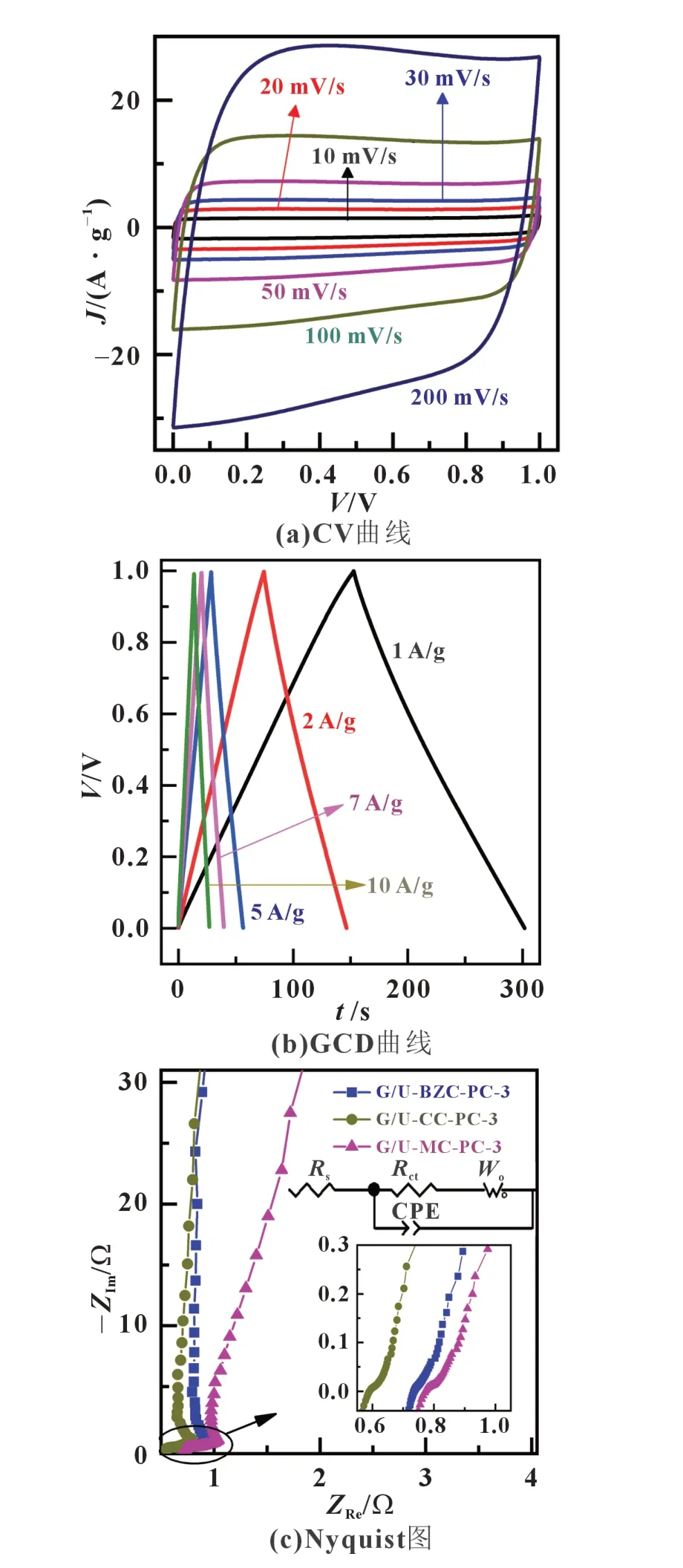

为了进一步研究G/U-BZC-PC-3 的电化学性能,测试了其在不同扫速下的CV 曲线,如图5(a)所示,即使扫描速率增大至200 mV/s,其仍然保持为较规则的矩形状,说明其组装的电容器拥有良好的倍率性能。如图5(b)所示,在不同电流密度下,此样品的GCD 曲线都是对称的三角形轮廓,且随着电流密度的提升,曲线中电位随时间的响应更加敏感,进一步说明其电容产生的主要机理仍是EDLC。

图5 各样品的CV曲线、GCD曲线及电化学阻抗谱图

图5(c)为通过电化学交流阻抗频谱(EIS)测量获得的Nyquist 图,根据拟合等效电路[15],三个样品在高频区域的Nyquist 图都呈现出扁半圆形,其在ZRe上的截距代表内阻(Rs),BZC、CC 和MC 衍生的三个样品的Rs值(分别为0.59、0.74 和0.77 Ω)都非常小且接近,表明具有低的内阻或良好的导电性,有望得到高速传输功率。另外,电容器内界面电荷转移电阻(Rct)可以通过沿x轴的扁半圆弧的直径大小进行衡量,即直径越小,Rct越小,而Cg越大,这是在电极材料/电解质界面上Faradic 反应和EDLC(Cdl)共同作用的结果[16]。三个样品的半圆弧直径都非常小且几乎相同,表明了具有低的电荷转移电阻。三个样品在中频区域都具有较小的Warburg 阻抗(较小的直线斜率),表明具有快的离子扩散速率[15]。低的电阻及快速的电子、离子传输主要得益于其丰富的层级孔隙度(微-介孔)和大的比表面积。另外,这些样品尤其是G/U-BZCPC-3 在低频率范围内的线显示出几乎垂直的特性,表明其具有更理想的电容行为。

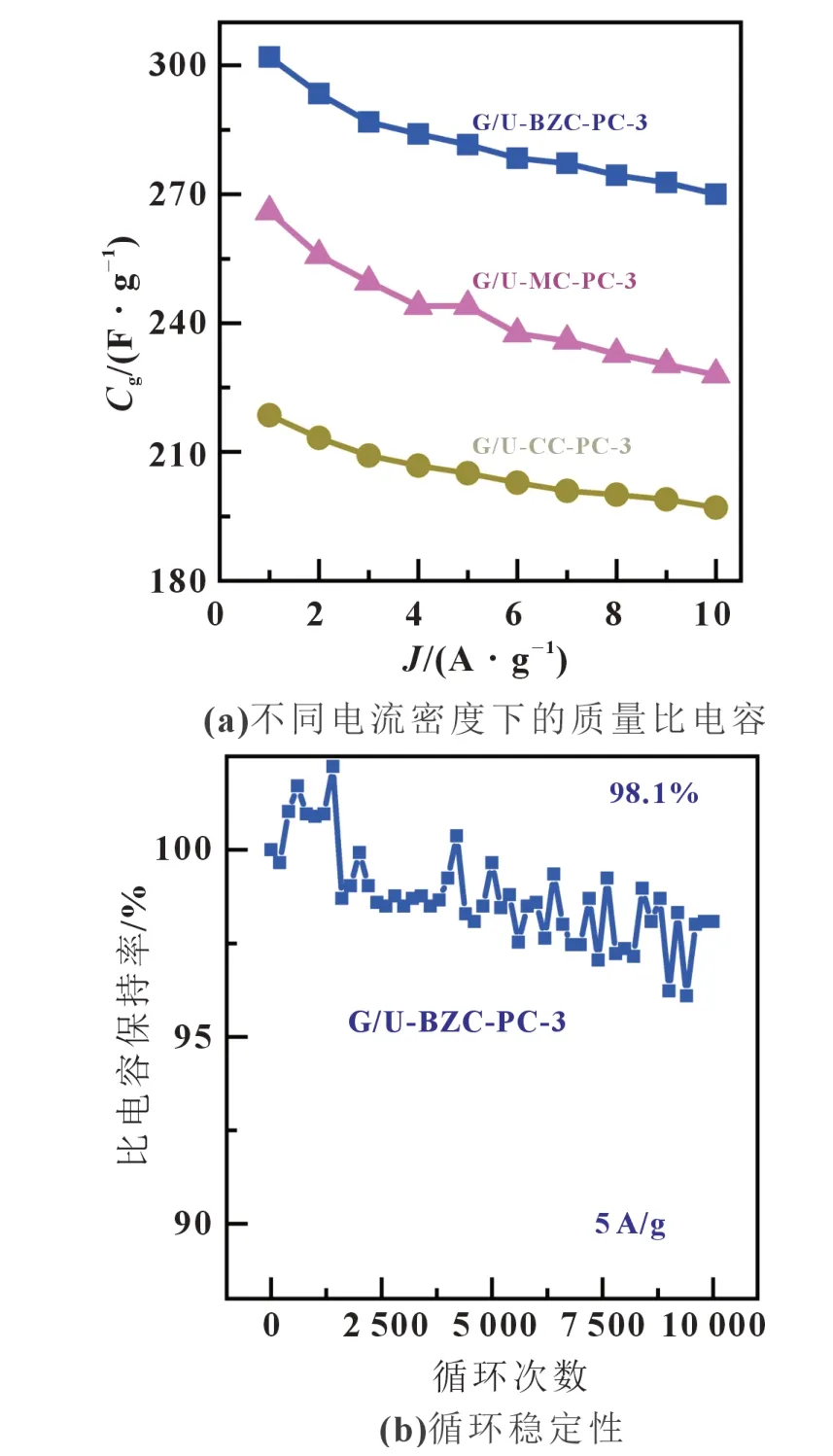

基于GCD 测试数据,通过式(1)具体计算了上述各反应性硬模板衍生的N-HPCs 在1~10 A/g 电流密度下的质量比电容,如图6(a)所示。结果清晰地表明在低电流密度(1 A/g)下,G/U-BZC-PC-3 的比电容最高,达到301.9 F/g,比前期工作中报道的未氮掺杂的层级多孔碳[HPC(G-BZC-PC)]提高了约25%[7];电流密度增加到6 A/g 时,比电容开始下降得非常缓慢,即使增大到10 A/g 时,其比电容为270.0 F/g,保持率仍有89.4%,展示出良好的倍率性能。

图6 G/U-BZC(CC、MC)-PC-3在不同电流密度下的比电容及G/U-BZC-PC-3的循环稳定性

长循环寿命是超级电容器商业运行的先决条件之一,因此使用Land 电池系统对G/U-BZC-PC-3 组装的纽扣电容器进行了循环稳定性测试,如图6(b)所示。结果表明,循环充放电10 000 次,在5 A/g 电流密度下其比电容保持率为98.1%,表明其具有显著的循环稳定性。

3 结论

采用模板碳化-化学活化法,以葡萄糖、尿素、碱式碳酸锌和碳酸钾分别为碳前驱体、氮掺杂剂、反应性硬模板和活化剂,利用它们分阶段的分解反应、相互作用及简单的稀酸处理合成了层级多孔氮掺杂碳材料(G/U-BZC-PC),其类珊瑚状表观形貌、较高的石墨化程度、微-介多级孔结构、大的比表面积有利于电荷的吸脱附和快速转移。

通过改变各组分质量比和反应性硬模板调变热分解动力学行为能够在一定程度上调控碳材料的结构性质;在制备过程中引入氮掺杂剂几乎不影响碳材料的形貌,但略微提高了其石墨化程度和大幅度提高了比表面积。

比起相应未进行氮掺杂的碳材料,G/U-BZC-PC电极的超级电容器比电容进一步提升,在6 mol/L KOH 中和1 A/g 电流密度下达到301.9 F/g,且具有较高的倍率性能,电流密度增大到10 A/g 时,其比电容保持率仍有89.4%,同时表现出了良好的循环稳定性,10 000 次充放电后,其比电容保持率为98.1%。