雷诺数对高负荷低速涡轮性能影响的试验研究

张天龙, 陈 强, 赵 展, 蒋首民,2*, 丁 健, 张 凯

(1.中国航发沈阳发动机研究所 叶轮机试验研究室,辽宁 沈阳 110015;2.西安交通大学 能源与动力工程学院,陕西 西安 710049)

低压涡轮减重是提升军用发动机推重比、民用发动机经济性的有效途径之一。随着低压涡轮叶片(级)数减少,现代先进涡轮设计中为提高推重比,普遍采用高负荷叶片设计方法,涡轮流道及叶片表面边界层极易出现气流的分离与转捩现象,由此引发的复杂的二次流动结构,使气动损失显著增加,成为了高负荷涡轮效率下降的主要原因[1]。尤其是在高空巡航状态下,低压涡轮雷诺数处于最低水平,当飞行高度达到20 000 m时,涡轮的工作雷诺数可降至25 000,远低于自模化雷诺数[2]。随着低压涡轮叶片负荷的增加,吸力面喉道后逆压力梯度随之增强。在低雷诺数下,叶片表面大部分区域边界层为层流状态,抵抗分离能力变弱,吸力面靠尾缘处的气流极易分离,较强的逆压力梯度会导致层流出现开式分离,导致涡轮效率急剧下降,大幅削弱航空发动机的整体性能。故雷诺数是影响高负荷低压涡轮效率的主要因素之一[3]。同样地,小型燃机的低速涡轮进口雷诺数也可低至25 000,远低于大型燃机低速涡轮进口雷诺数[4]。低雷诺数条件使低速涡轮偏离设计点工作,性能急剧下降。因此,研究低雷诺数下涡轮中的流动特征,以及在低雷诺数影响下如何保持涡轮的高性能是现代高负荷低压、低速涡轮发展的重要方向。

近年来低雷诺数对涡轮性能的影响已经得到广泛研究[5-10],Weinberg和Lake等[11-12]研究发现,发动机在高空巡航时涡轮效率降低6%。李维等[13]采用数值方法研究了雷诺数对涡轮部件性能的影响,结果表明效率随雷诺数的降低而降低,叶表层流状态导致叶型损失和二次流损失增大。李文等[14]通过数值研究也发现随着雷诺数降低,附面层分离是造成涡轮效率降低的主要原因。乔渭阳等[15]通过开展叶栅试验研究表明雷诺数小于42 000时,叶栅损失显著增大。Schobeiri等[16]研究了不同雷诺数下低速涡轮叶栅的边界层发展过程,表明叶表吸力面分离区随着湍流度和雷诺数增大而减小。Maclsaac等[17]研究了某低速涡轮叶栅下游二次流损失机理,指出准确计算叶栅损失的关键是对湍流脉动进行模拟。Gomes等[18]采用数值及试验方法研究了低速涡轮叶表边界层分离及转捩过程,发现数值模拟难以准确捕捉转捩的初始扰动。随着认识的提高,低雷诺数条件已成为现代涡轮气动设计重点考虑的因素[19-21]。

从公开发表的文献来看,雷诺数对涡轮部件性能影响的研究多通过数值仿真的方式开展,而在涡轮部件上开展雷诺数影响试验研究的很少。本文针对双级单转子涡轮部件,通过在涡轮部件试验器上开展变雷诺数影响的试验研究,得到了涡轮气动性能随雷诺数的变化规律,并初步探讨了雷诺数对各测量截面流场的影响规律。

1 试验装置与方法

1.1 试验装置

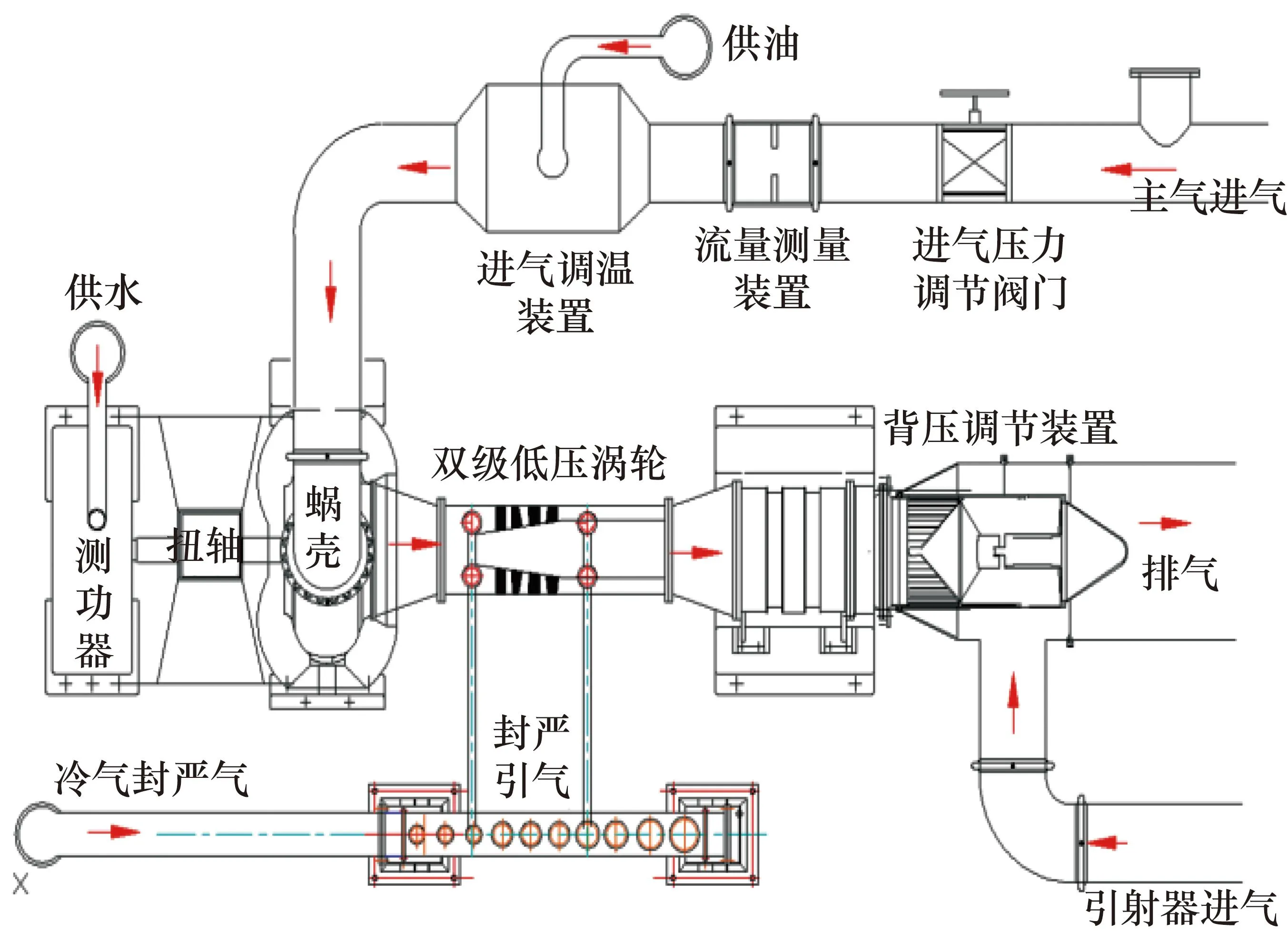

在沈阳发动机研究所涡轮部件试验器上进行试验,原理如图1所示,该试验器由测功器、扭矩测量仪、进排气系统、进气蜗壳、试验件、滑油系统、冷气系统和引射系统等组成。进气工质为热空气,由空压机组提供连续气源,排气时可直排大气或由引射器抽吸提供出口负压环境。本文试验为进口节流与出口引射配合调节,为涡轮部件营造负压环境。

图1 涡轮试验器原理图

1.2 试验件

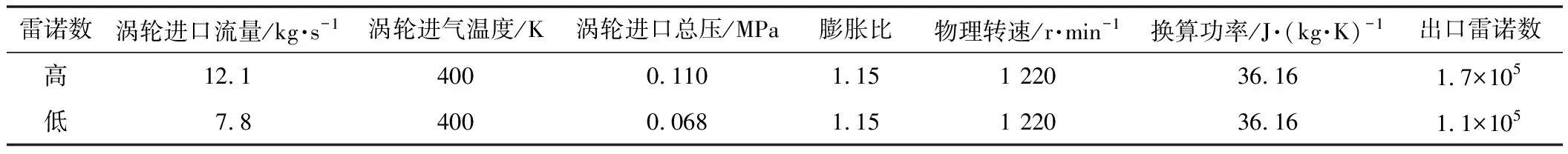

试验件为双级高负荷低速涡轮试验件,该试验件主要由整流段、进气段、试验段、试验后测量段、排气段、一级盘组件、二级盘组件、转子系统等零部件组成。涡轮高、低雷诺数设计点参数如表1所示。

表1 涡轮设计点主要参数

1.3 试验方法

πt=P0t/P2t

(1)

(2)

式中:P0t、P2t分别为涡轮进、出口总压;n为物理转速;T0t为涡轮进口总温。

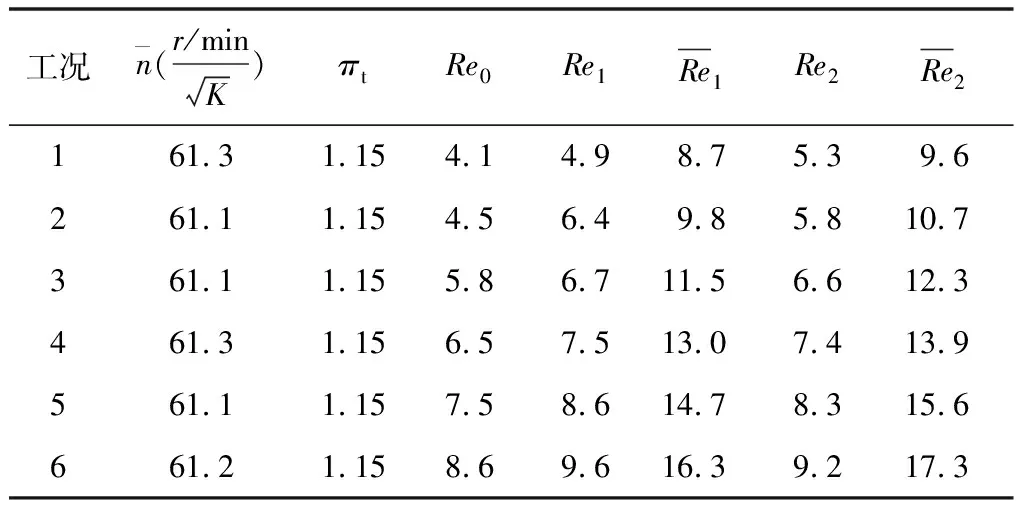

表2 各工况参数及测试截面雷诺数(×104)

1.4 测试布置

测试布局如图2所示,分别在涡轮进口(截面0)、一级动叶出口(截面1)、二级导叶出口(截面1′)和涡轮出口(截面2)测量总压、总温和内外壁面静压;并在截面2测量出口气流角;在截面1′利用位移机构带动五孔探针进行扇面扫场测量,获得总静压、气流角等参数。测试系统参数如表3所示。

表3 试验测量参数和精度

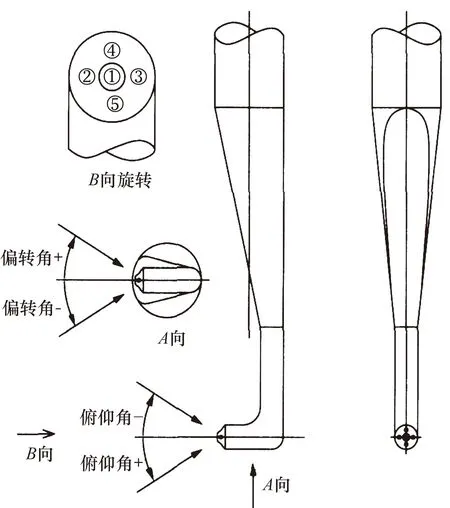

所用五孔探针为锥形头部探针,结构形式如图3所示。

图3 五孔探针结构

探针头部为整体加工,直径为2 mm,尖端加工45°锥角,开有5个压力孔,每个压力孔直径为0.3 mm。头部横向最大尺寸小于探针杆直径,可从壁面孔插入,更方便用于叶轮机械内部流场的测量。

2 试验结果与分析

2.1 雷诺数对涡轮总特性的影响

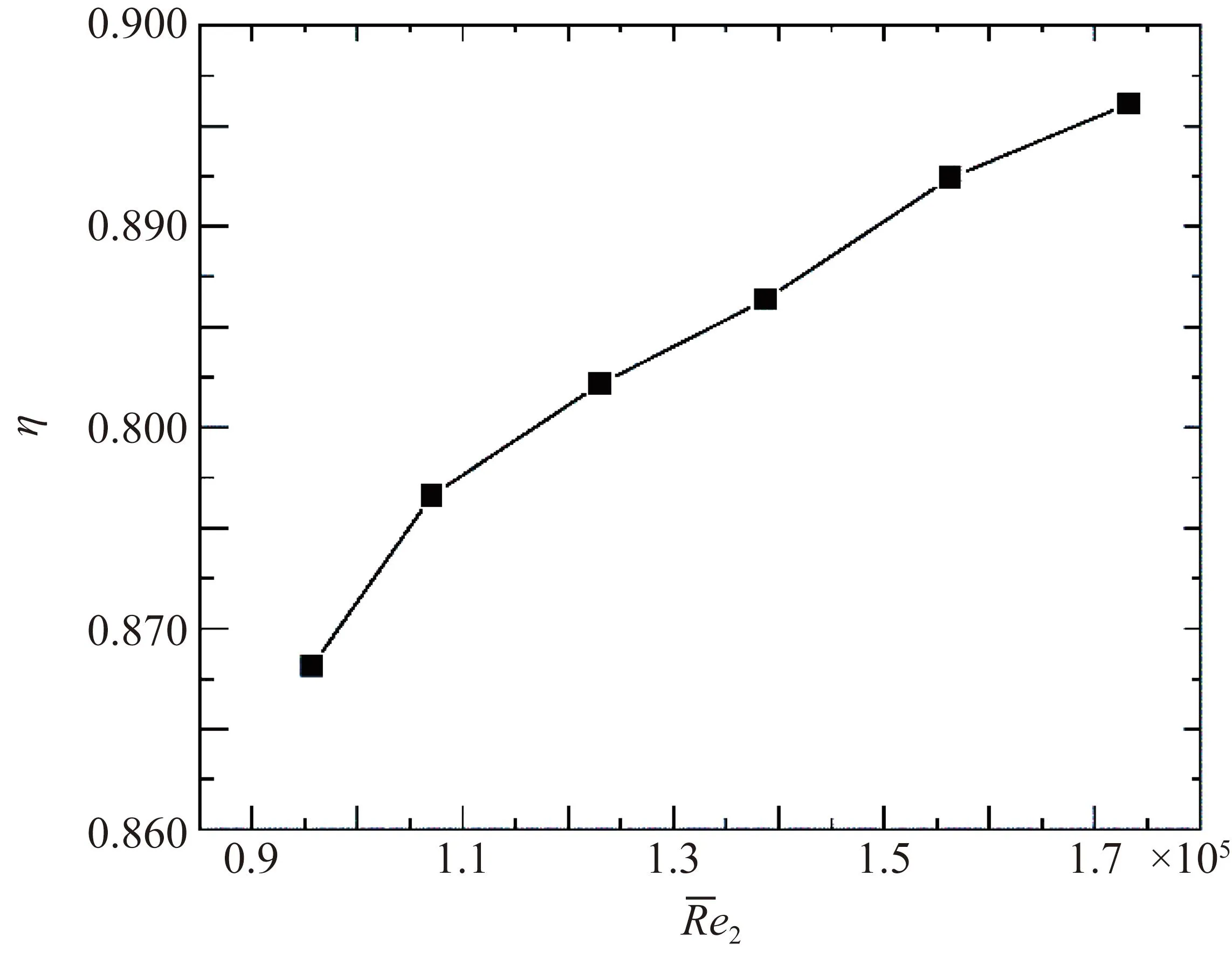

效率η随出口雷诺数的变化曲线如图4所示,由于本文涉及雷诺数均小于自模区雷诺数(2×105),故效率随雷诺数减小而持续降低。雷诺数从1.7×105降低到9.6×104时,效率降低2.8%,做功能力显著降低。当雷诺数大于1.1×105时,效率随雷诺数减小而降低的趋势减缓;当雷诺数进一步降低时,效率下降幅度较为明显。雷诺数从1.1×105降低到9.6×104时,效率降低0.8%,说明此时黏性力主导的流场恶化程度显著加剧。这种现象和国外公开文献[22]中效率随雷诺数变化的试验结果一致,拐点均在1×105附近。

图4 效率随雷诺数的变化曲线

2.2 雷诺数对各截面流场的影响

能量损失系数ζ定义如下:

(3)

式中:P1t、P1′t分别为一动出口、二导出口总压;P1′s为二导出口静压;k为绝热指数。

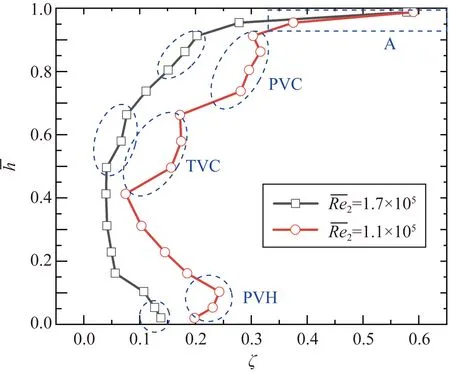

图6 不同雷诺数下节距平均损失系数径向分布

从总体截面平均损失来看,相比于处于较高雷诺数状态,处于低雷诺数状态下能量损失系数增加了71%。

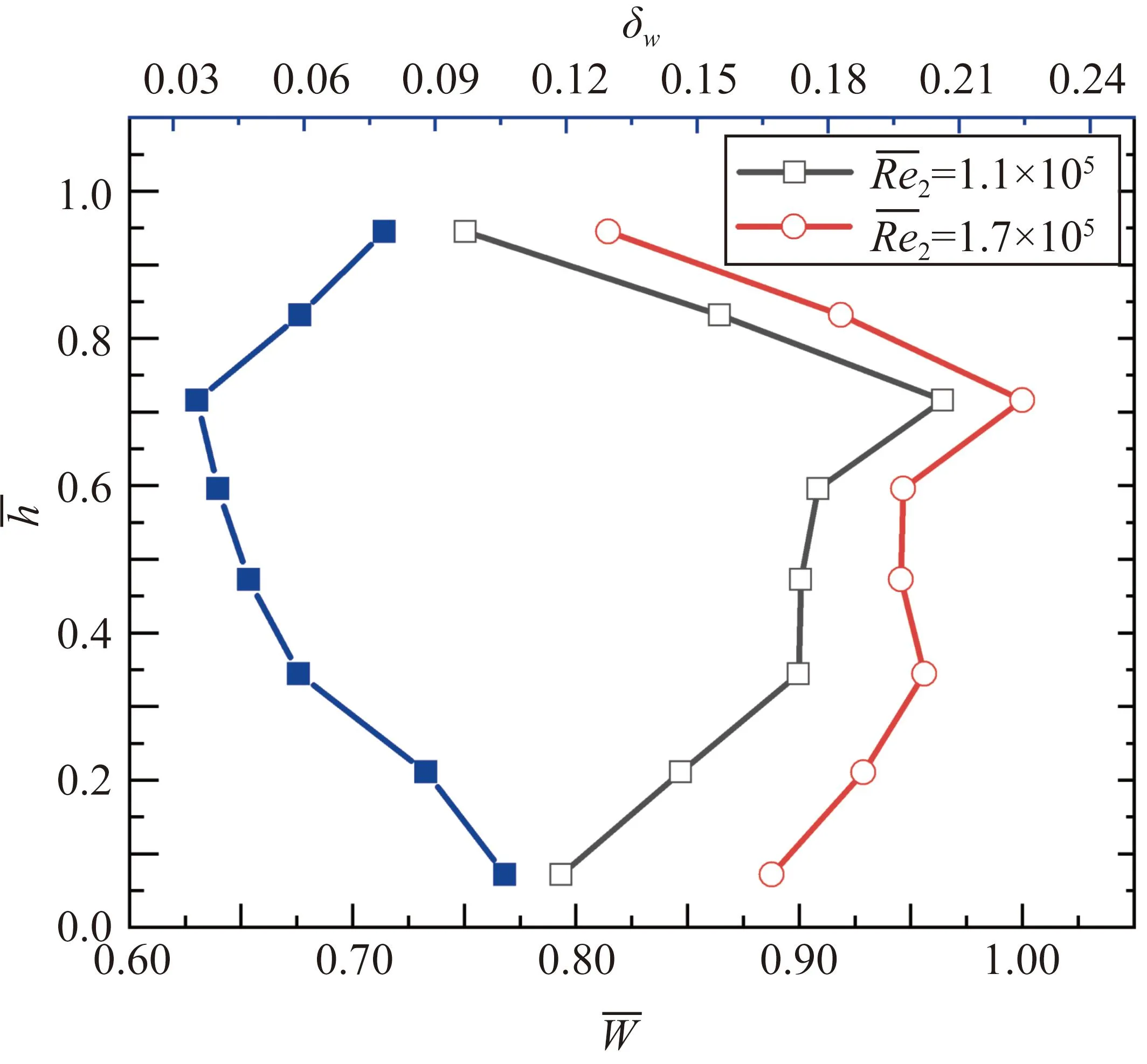

轮周功WU定义如下:

WU=U(C1′u-C2u)

(4)

式中:U为圆周速度;C1′u为一动出口绝对速度的周向分量;C2u为二动出口绝对速度的周向分量。

图7 不同雷诺数下二动轮周功径向变化规律

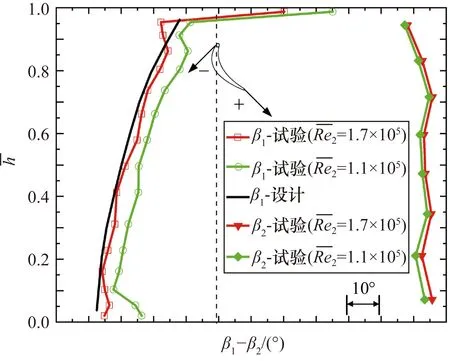

图8为不同雷诺数下二动进口相对气流角β1和出口相对气流角β2的径向分布,进口为五孔针测量结果,出口为三孔针测量结果。由图8可见,随着雷诺数的降低,进口相对气流角在整个径向上向负攻角方向偏移,叶尖处偏移量最大,为14.86°,叶根处偏移量为11.5°,平均偏移量6.3°。从出口相对气流角来看,在低雷诺数工况下,气流向远离吸力面一侧偏移,叶根处偏移量最大,为2.31°,叶尖处偏移量为0.8°,平均偏移量为1.3°。综合进出口气流角径向变化规律可见,在低雷诺数工况下的负攻角状态导致二动整个径向上叶型损失增加,这与图7中轮周功变化规律基本一致。

图8 不同雷诺数下二动进、出口气流角径向分布

3 结束语

本文通过在涡轮部件试验器上开展低雷诺数对涡轮性能影响的试验研究,测量了各截面气动参数,给出了自模区外低雷诺数对涡轮效率等气动性能的影响规律,并从涡系发展等角度分析了雷诺数对涡轮内部流场的影响规律,可得出以下结论。

(1) 涡轮气动性能随雷诺数降低而衰减。研究雷诺数范围内,效率降低2.8%。随着雷诺数的降低,效率开始降低较为缓慢,当雷诺数小于1.1×105时,效率下降较为明显。

(2) 低雷诺数条件下,二导叶型及二次流损失均明显增加,相比于雷诺数为1.7×105的状态,雷诺数为1.1×105的状态截面平均能量损失系数增加71%。其涡系结构与高雷诺数明显不同,主要表现为:二导上下通道涡、上尾缘涡尺度显著增大,强度增强,且位置向中径处和远离吸力面侧偏移,尾迹宽度明显增大;涡系及尾迹所引起的高损失区域几乎充满整个栅后通道。

(3) 二动进、出口气动条件均随雷诺数降低而发生恶化:二动进口气流向负攻角方向偏移,出口气流向远离吸力面偏移,叶型损失增加。相应地,二动做功能力损失6.3%,越靠近叶根和叶尖处,轮周功损失率越大,叶根处损失率达10.6%,叶尖处达7.8%。

(4) 随着雷诺数降低,涡轮气动性能和流动状态均发生恶化,因此现代涡轮设计中不应忽视雷诺数因素。因文中未对叶片表面参数开展测量,为进一步明晰雷诺数对叶表附面层的影响机制,后续应开展叶表附面层流动状态和叶表速度分布测量等研究。