平钢板-UHPC 组合桥面板纵向抗负弯性能试验研究

李传习,肖和育,贺龙飞,施 宇,冯浩轩,裴必达

(1.长沙理工大学桥梁工程安全控制教育部重点实验室,湖南,长沙 410114;2.长沙理工大学土木工程学院,湖南,长沙 410114)

随着中国交通基础建设的蓬勃发展,我国在过去曾采用的钢筋混凝土和预应力混凝土桥以及圬工拱桥等结构形式的桥梁,已经难以满足现代工程背景下的桥梁设计、建造和使用要求[1]。钢-混凝土组合梁桥通过剪力连接件将钢梁与混凝土桥面板相互结合起来,使得此组合结构充分发挥了两种材料的性能优势。除此之外,钢-混凝土组合梁桥因具备刚度大、自重轻、经济性好、跨越能力强和施工周期短等特点,因此在实际工程项目中得到了广泛应用[2]。但连续钢-混凝土组合梁桥在长期的服役过程中,位于负弯矩区的组合梁段会产生混凝土受拉、钢梁受压的不利情况,再加上普通混凝土自身的抗拉强度普遍较低,钢-混凝土组合梁桥的负弯矩区桥面板易发生开裂,从而降低了组合梁桥截面的整体刚度[3]。同时开裂所产生的裂缝会进一步导致桥面板内的钢筋以及剪力件发生锈蚀,又大大削减了桥梁的耐久性能[4]。因此解决组合梁桥负弯矩区混凝土桥面板的开裂问题是此种桥梁结构的设计关键。

对于如何克服负弯矩区桥面板的开裂问题,目前主要的措施有在混凝土内张拉预应力钢束、调整支座的相对标高形成预应力、提高负弯矩区桥面板的配筋率抑制裂缝的发展等方法。但以上的方法都有其不足之处:1) 预应力钢筋锚固端的构造复杂,同时预应力会因为混凝土的徐变以及收缩而大大损失;2) 调整支座标高所带来的顶升工程量过大;3) 高配筋无法防止混凝土的开裂,对结构的耐久性能仍有一定的影响。上述方法主要是针对结构设计等方面来解决桥面板开裂的问题,未能从根本上改善混凝土桥面板开裂的现象。

超高性能混凝土 (ultra-high performance concrete, UHPC)是一种基于最大密度理论配制的新型水泥基复合材料,具有超高的抗压、抗拉性能以及超强的韧性、耐久性能[5]。现有的工程实践已证明,在负弯矩区采用超高性能混凝土材料代替以往的普通混凝土,可以有效地提高桥梁结构的抗裂性能来解决桥面板的开裂问题。近年来许多学者都针对钢-UHPC 组合梁结构开展了研究。刘梦麟等[6]将正交异性钢桥面板与薄层UHPC 组合形成的新型组合桥面体系,解决了传统铺装层带来的病害难题,并开展了足尺模型试验证明了其优良的抗弯性能和疲劳性能。李传习等[7]提出了轻量化的正交异性钢-UHPC 组合桥面板,并开展了相应的静力性能和疲劳性能研究。冯峥等[8]利用ABAQUS 对4 种钢-UHPC 组合梁桥面板截面形式进行了静承载能力分析,为实际工程提供了承载能力强又经济的桥面板方案。卜一之等[9]提出了结合UHPC 受拉本构的钢-UHPC 组合板开裂荷载计算方法,并通过模型试验验证了其准确性。李文光等[10]研究了钢-UHPC 组合桥面板的横向抗弯性能,发现了UHPC 的裂缝宽度受保护层厚度及截面配筋率的影响较大。王立国等[11]对钢-超薄UHPC 组合板开展了负弯矩试验,并提出了此类组合板的裂缝宽度计算公式。刘君平等[12]将钢-普通混凝土组合梁和钢-UHPC 组合梁进行对比试验研究,为钢-UHPC 组合梁的研究与发展提供了参考。刘新华等[13]研究了工字钢-UHPC 组合梁在负弯矩作用下的受力性能,提出了相应的UHPC裂缝宽度计算公式。上述钢-UHPC 组合梁(板)研究针对的均是正交异性钢板-UHPC 组合桥面体系或工字钢-UHPC 组合梁。李文光等[10]和王立国等[11]研究对象虽为平钢板-UHPC 组合桥面板,但其本质仍是针对正交异性钢板-UHPC 组合体系开展的横向抗弯研究。

本文研究对象是一种新型的平钢板-UHPC 组合桥面结构。该结构取消了钢箱梁顶板下部的U 形纵肋,而在钢板顶面设置开孔板连接件(PBL),不仅可以替代钢箱梁下方加劲肋的作用,还可作为钢板-UHPC 组合桥面板的剪力连接件。这种简化,减少了焊缝数量与钢材使用量。这种带PBL剪力键的平钢板在UHPC 浇筑阶段可以起到模板作用且焊接工艺简单;而在成桥阶段,钢板与UHPC 组合可显著提升桥面板抵抗正弯矩的能力。刘瑞等[14]针对该结构开展了其在正弯矩作用下的抗弯性能试验,证明了该组合板具有良好的力学性能。但该组合板抗正弯矩性能和抗负弯矩性能明显不同,而横隔板附近的桥面板在车轮荷载作用下承受较大的负弯矩。因而,亟需开展其抗负弯矩的受力性能研究。

本文以实际工程为背景,设计了与实桥尺寸完全一致的平钢板-UHPC 组合桥面板,并完成了其纵向抗负弯矩静力性能试验。通过模型试验与有限元计算的结合对其破坏形态、应变分布、裂缝萌芽发展情况、开裂强度以及极限抗负弯承载力进行分析研究,以此为平钢板-UHPC 组合桥面板的设计与工程应用提供理论支撑。

1 工程背景

本文以正在建设的一座双塔双索面混合梁斜拉桥为研究对象,桥跨布置为69 m+176 m+580 m+176 m+69 m,如图1 所示。设计荷载为公路-Ⅰ级、双向8 车道。边跨主梁为混凝土主梁,次边跨及中跨主梁为钢-UHPC 组合梁。混凝土主梁采用整体式单箱三室箱形断面,组合梁采用整体式箱型断面,桥面顶宽38.9 m,全宽41.4 m,中心梁高3.5 m,组合梁标准横隔板间距3.0 m。钢-UHPC组合梁的桥面板采用一种通过PBL 剪力键将超薄8 mm 平钢板与15 cmUHPC 层连接起来的新型组合桥面体系,组合梁断面如图2 所示。桥面板相邻预制段UHPC 间采用阶梯式燕尾榫湿接缝连接,主跨标准梁段桥面板整体构造如图3 所示。钢-UHPC 组合梁的钢主梁采用Q345qD 钢,其余钢结构主要采用Q345C,桥面板中的纵横向钢筋为HRB400。桥面铺装采用10 cm 厚沥青混凝土。

图2 1/2 UHPC 组合梁断面图 /cmFig.2 Section view of 1/2 UHPC composite beam

图3 UHPC 桥面板整体构造 /mmFig.3 Overall structure of UHPC bridge deck

2 钢-UHPC 组合梁荷载效应分析

密集横隔板组合梁的钢-UHPC 组合梁桥面板在外荷载作用下线弹性效应分析,与钢箱梁正交异性桥面板的荷载效应线弹性分析相类同。根据桥梁荷载、总体受力和局部受力的特点,可以近似分解为第一体系(按梁杆单元计算,即整体计算)与第二、第三体系(取梁段,按板壳或者实体单元计算,即桥面板局部分析)计算结果的线性叠加[15]。

2.1 整体计算

运用有限元软件MIDAS Civil 建立全桥整体计算模型(见图4),考虑各种几何、边界非线性效应,对组合梁进行结构静力分析。主梁及桥塔部分均采用梁单元模拟。主梁单元纵向划分,则以横隔板位置(间距不超过3.0 m)为节点进行。钢-UHPC 组合梁段则简化为钢结构部分的梁单元与UHPC 部分的梁单元,且通过横隔板处共节点(刚性连接)组成。斜拉索部分则采用桁架单元模拟。模型的建立省略了过渡墩和辅助墩的建立,将其替换成了相对应的边界条件。主梁的边界条件按照设计图纸采用:过渡墩与主梁间施加竖向及横桥向约束,辅助墩与主梁间施加竖向约束,桥塔处主梁与桥塔下横梁施加2 个竖向约束、2 个横向约束。模型计算考虑恒载、汽车荷载(公路-Ⅰ级)、风荷载(设计基准风速Vs10=31.3 m/s,桥面处高度取为37.1 m,与汽车同时组合的风荷载按桥面高度处风速为V=25 m/s)、温度荷载(体系升温作用,按25 ℃取值;体系降温作用,按-20 ℃取值。主梁日照梯度温差按照《公路桥涵设计通用规范》[16]4.3.12 条计算,桥面铺装以100 mm沥青铺装计)、支座沉降作用(过渡墩、辅助墩基础按5 mm 沉降取值,主塔基础按10 mm 沉降取值)以及汽车制动力作用。钢材与混凝土的材料参数取值参考文献[17],UHPC 的材料参数则选用标准材料性能试验测得的平均值,抗压强度取176.1 MPa,抗拉强度取10.7 MPa,弹性模量取47.5 GPa,泊松比取0.2。

图4 全桥整体计算有限元模型Fig.4 Finite element model of the whole bridge

整体计算的结果表明,按承载能力极限状态荷载组合,UHPC 层上缘纵桥向最大拉应力出现在过渡墩顶附近,最大拉应力值为1.54 MPa;UHPC 层纵桥向最大压应力出现在主塔侧UHPC底层,最大压应力值为16.58 MPa。在正常使用极限状态下,UHPC 层全截面受压,纵桥向最大压应力出现在主塔侧UHPC 底层,最大压应力值为13.13 MPa。

2.2 UHPC 桥面板局部分析

全桥整体计算分析结果得出过渡墩顶附近的桥面板UHPC 层上缘所受纵向拉应力最大,说明此梁段是桥面板的受拉最不利部位。因此选取此处位置利用ABAQUS 有限元软件建立局部轮载计算模型(如图5)。所建模型梁段内含6 个横隔板、横向宽度取全幅宽。模型中的钢箱梁和PBL 剪力键均采用4 节点壳单元S4R 模拟,使用Q345 钢材的材料参数:弹性模量取206 GPa,屈服强度取345 MPa,泊松比取0.3。PBL 剪力键与钢板采用“Tie”固结并以“Embedded”方式嵌入UHPC板中。UHPC 板采用8 节点实体单元C3D8R 模拟,其材料参数与整体计算时所选取的一致。纵横向钢筋采用2 节点桁架单元T3D2 模拟,HRB400的材料参数:弹性模量取200 GPa,屈服荷载取400 MPa,泊松比取0.3,钢筋以“Embedded”的方式嵌入UHPC 板中。钢箱梁顶板与UHPC 板的界面连接采用“Tie”固结,不考虑栓钉的影响。在边界条件的设置上,对钢箱梁一端的纵桥向、横桥向和竖直方向的平动自由度进行约束,剩余的一端仅约束竖直方向的位移。计算荷载考虑箱梁自重、桥面铺装和车辆荷载。车辆荷载模型的选取采用公路-Ⅰ级汽车荷载标准,局部轮载的纵桥向布置位于两横隔板间桥面板跨中位置以及横隔板顶部桥面板位置。

图5 ABAQUS 局部计算有限元模型Fig.5 ABAQUS locally computed finite element model

经过有限元软件的计算分析得出,在局部轮载作用下桥面板中UHPC 层上缘纵桥向最大拉应力出现在横隔板顶部的桥面板处,最大拉应力值为1.90 MPa。综合上述整体计算和局部分析的结果,可知在实桥荷载下桥面板中UHPC 层上缘纵桥向所受最大拉应力为3.44 MPa。

3 试验概况

3.1 试验模型设计与制作

本文为了避免试验数据的离散性,设计了2 块相同尺寸、配筋率与钢筋布置方式的钢-UHPC组合桥面板,编号分别为QMB-1、QMB-2,试件构造如图6 所示。组合桥面板长度为4000 mm、总厚度为158 mm、宽度为900 mm,其中UHPC 层厚150 mm、钢底板厚8 mm,UHPC 层与钢底板通过PBL 剪力键与剪力钉连接。PBL 剪力键和钢底板均采用Q345C 钢材铸造,剪力键沿钢板中线对称设置2 道,横向间距为450 mm,其长度与钢底板保持一致,高90 mm,厚10 mm,剪力键细部尺寸如图7 所示。剪力钉采用ML15 钢,直径22 mm,长80 mm,布置在钢板的左右两端,每端剪力钉的数量相同,且排列方式都为4 排7 列,中间部位的5 列剪力钉横向间距150 mm,钢板边缘的2 列与其他剪力钉横向间距为120 mm,纵向间距上统一均为135 mm。

图6 钢-UHPC 组合桥面板构造示意图 /mmFig.6 Structural diagram of steel-UHPC composite bridge deck

图7 PBL 剪力键细部构造图 /mmFig.7 Details of PBL shear key

UHPC 桥面板内布置上、下两层钢筋网,采用的钢筋等级为HRB400,试件钢筋布置如图8 所示。上层钢筋由6 根 22 的纵向钢筋(UHPC 上层纵筋配筋率1.69%)和28 根 16 的横向钢筋组成,下层钢筋由2 根 12 的纵向钢筋和27 根 12 的横向钢筋组成。其中上层横向钢筋架设于PBL 剪力键的弧形切口处,上层纵筋则放置于横向钢筋上,纵向钢筋之间的横向间距为150 mm,上层纵向钢筋中心线距UHPC 外表面为35.5 mm。下层横向钢筋从PBL 剪力键钢板上的预留圆孔中心处穿过,横向钢筋中轴线距钢底板表面45 mm。下层纵向钢筋放置于PBL 剪力键钢板附近,纵筋中心线距钢底板表面24 mm。

图8 试件钢筋布置 /mmFig.8 Reinforcement arrangement of specimen

UHPC 组合桥面板试件按照设计参数制作完成模型后,进行试验浇筑工作。待浇筑结束后,将UHPC 板在常温下洒水养护48 h。再将拆除模具后的UHPC 板在90 ℃~100 ℃的高温蒸汽环境下连续养护48 h,高温养护结束后,使UHPC 板的温度静停到常温。

3.2 UHPC 材料特性

试验中所采用的UHPC 材料的配合比与工程中所应用的一致,配合比详细参数见表1。UHPC材料主要包含了水、水泥、硅灰、石英砂、钢纤维以及一定量的高性能减水剂。UHPC 中所掺入的钢纤维是平直型钢纤维,钢纤维直径为0.2 mm,长度为13 mm,在UHPC 中的体积掺量为2.3%。试件制作过程中,同时浇筑UHPC 材性试验试块,保证其与试件桥面板是在相同的环境条件下进行养护。试块制作完成后,按照《活性粉末混凝土》(GB/T 31387-2015)[18]及《超高性能混凝土基本性能试验与方法》(T/CBMF 37-2018)[19]所提供的试验方法对UHPC 试块的抗压强度、抗拉强度及弹性模量进行测取,所得平均值分别为176.1 MPa、10.7 MPa、47.5 GPa,相应的变异系数分别为6.6%、2.4%、1.4%。

表1 UHPC 配合比Table 1 UHPC mix ratio

3.3 加载方案与测点布置

本试验采用四点弯曲的方式进行加载,试验加载装置如图9(a)所示,荷载由50 t 电液伺服试验机单点集中加载于分配梁的跨中处,再由分配梁通过2 个铰支座传至试件。为体现钢-UHPC 组合桥面板在负弯矩作用下的受力特征,将桥面板倒置摆放于两铰支座之上。试件加载制度采用分级加载,试件开裂(即出现第一条可视裂缝)前按每级10 kN 加载,开裂后按每级20 kN 加载,当试件到达极限荷载(即组合板挠度增加但压力机显示的荷载值不再增加)之后,改为位移加载控制。正式加载前要对桥面板进行预加载30 kN,确认设备可正常工作后正式加载。

图9 加载装置及位移测点布置 /mmFig.9 Loading device and displacement measuring point arrangement

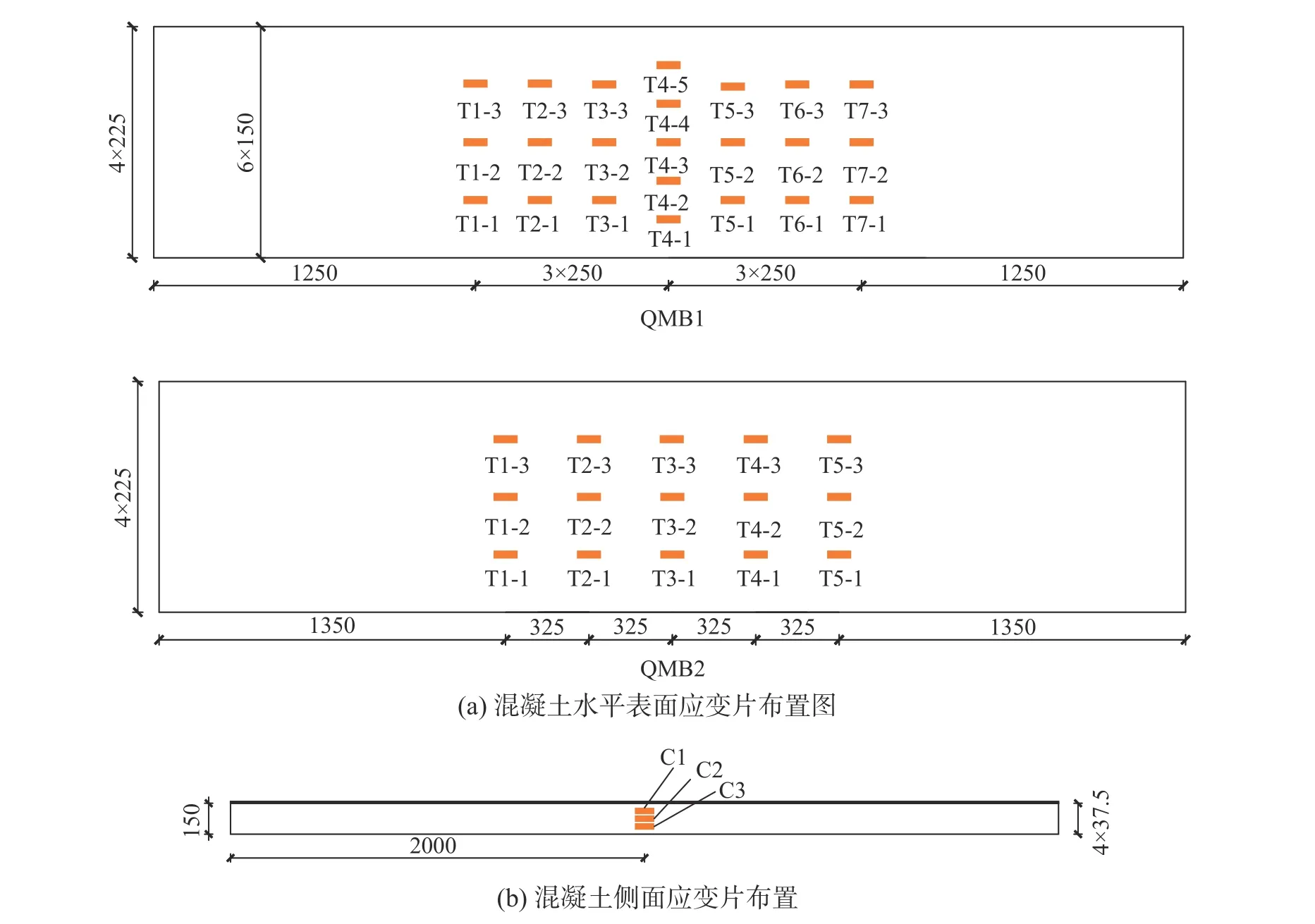

正式加载中,试件每级加载后,静停5 min,进行量测。量测内容包括试件(钢-UHPC 组合桥面板)的跨中挠度、钢板与UHPC 层界面的相对滑移、桥面板的裂缝(包括裂缝位置、主要裂纹的裂宽、裂长)以及UHPC 与钢筋钢底板的应变等。位移测点布置如图9(b)所示,在跨中截面沿横向布置3 个高精度位移计(编号Z3~Z5)以测量得出桥面板跨中的挠度,同时试件的两个支座上方各布置1 个高精度位移计(编号Z1、Z2)用于测量桥面板支座处的位移,位移计Z1~Z5 均固定于大地。钢板与UHPC 层界面的相对滑移通过在试件两端沿纵向各布置1 个位移计(C1、C2)来测量。位移计C1、C2 固定于桥面板倒置后的底钢板上,UHPC 上的测量点距钢板外表面4 cm。试件的应变测点布置均安排在加载纯弯段内,UHPC 层的应变片(应变片敏感栅规格为长50 mm×宽3 mm)布置分为混凝土水平表面和侧面两个部分,如图10(a)和图10(b)所示,在QMB1 组合板的混凝土水平表面布置23 个应变片,QMB2 组合板的混凝土水平表面布置15 个应变片,2 块组合板的混凝土侧边则布置了3 个应变片。钢筋应变片(应变片敏感栅规格为长3 mm×宽2 mm)布置于顶层受拉钢筋,如图11 所示。钢底板应变片布置于钢底板的外表面,如图12 所示。桥面板的裂缝宽度通过智能裂缝观测仪测量,每级荷载下人工寻找较宽的裂纹,以确保不遗漏各级荷载的最大裂宽。裂缝观测仪的精度为0.01 mm。

图10 混凝土表面应变片布置 /mmFig.10 Arrangement of strain gauges on concrete surface

图11 钢筋应变片布置 /mmFig.11 Steel bar strain gauge arrangement

图12 钢板外表面应变片布置 /mmFig.12 Strain gauge arrangement of steel base plate

4 试验结果及分析

4.1 荷载-挠度曲线

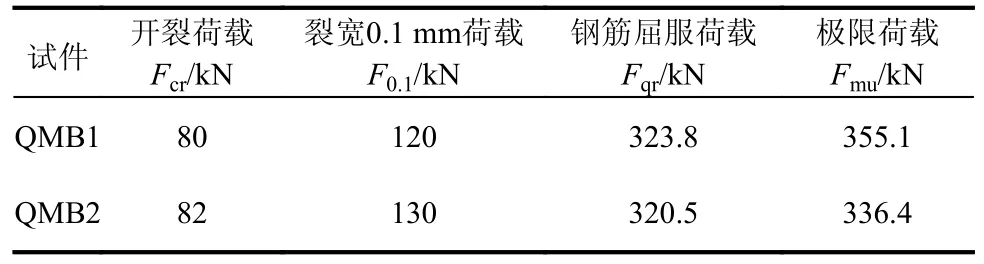

2 块试验板负弯矩的荷载-挠度曲线如图13 所示,图13 中数据表明2 块配筋率和钢筋布置形式相同的桥面板的荷载-挠度曲线十分接近,均可以分为4 个阶段:线弹性阶段、裂缝发展阶段、钢筋屈服阶段及破坏阶段。线弹性阶段与裂缝发展阶段以出现第一条可视裂缝为临界点;裂缝发展阶段与钢筋屈服以钢筋应变值达到2000 µε 为临界点;破坏阶段从主裂缝所在断面表层钢纤维桥连作用完全丧失,荷载达到极限值算起,至结构完全破坏(上缘钢筋拉断或者下缘钢板压溃)。在线弹性阶段,此时荷载与挠度呈线性关系,组合板刚度基本不变,UHPC 层未出现裂缝。进入裂缝发展阶段后,荷载-挠度曲线呈非线性发展,组合板刚度随荷载增加而降低。同时UHPC 层发生开裂现象,裂缝数量以及宽度均随荷载增大而逐渐扩张。当荷载值达到320 kN 左右,2 块试验板的顶层纵筋开始屈服(见4.3 节),组合板进入钢筋屈服阶段。此阶段组合板的刚度进一步减小,裂缝宽度迅速增大,同时在这一过程中伴有钢纤维被拔出的声音。荷载达到极限荷载时,主裂缝所在断面表层钢纤维桥连作用完全丧失(表面横向裂纹贯穿且达到一定宽度);此后试验板能承担的荷载值随挠度增加略有下降,尔后又随挠度增加几乎不变;在挠度增加过程中,最终因挠度过大(8.5 cm、9.5 cm,即挠跨比为1/43.5、1/38.9)而停止加载。从图13 可见,负弯矩荷载挠度曲线从极限荷载到曲线下降段0.85 倍极限荷载的挠度增量必然较大,钢-UHPC 组合板抗负弯的延性良好。试验的开裂荷载,裂宽0.1 mm 荷载、钢筋屈服荷载及极限荷载等重要荷载数据在表2 中列出。

表2 试验荷载数据Table 2 Test load data

图13 荷载-挠度曲线Fig.13 Load-deflection curve

4.2 裂缝的萌芽及发展规律

QMB1 组合板于荷载达到80 kN 时,在纯弯段的距两个加载点25 cm~30 cm 位置(即图14(a)的刻度线150 cm 和245 cm 处)均出现了横桥向可视裂缝。QMB2 组合板则于荷载达到82 kN 时,在纯弯段的距固定铰支座加载点约25 cm 处(即图14(b)的刻度线250 cm 处)出现了第一条横桥向可视裂缝。2 块组合板的初始裂缝宽度均为0.02 mm。随着荷载的进一步增加,组合板进入了裂缝发展阶段,纯弯段内的裂缝数量不断增多,裂缝的宽度逐渐增大,但其发展速度较为缓慢。同时裂缝向板的两端不断横向延伸并缓缓往组合板底部发展,剪弯段区域的UHPC 层表面也随着荷载的增加而陆续出现了横向裂缝。荷载达到320 kN 左右后,2 块组合板顶层纵筋均发生屈服,裂缝的宽度相比于屈服之前增大的更显著,纯弯段最先出现的可视裂缝恰好发展成主裂缝。到达极限荷载后,裂缝的数量不再随着荷载的增加而增多,而2 块组合板的主裂缝宽度则随之增长。最终因挠度过大而停止加载。如图15 所示,从主裂缝中可以清晰地观测到钢纤维从UHPC 基体中拔出。组合板试验的最终开裂形态以及裂缝的分布情况如图14所示,QMB1 组合板的裂缝主要分布在2 条主裂缝的周围,跨中部分的裂缝较少(纯弯段裂纹平均间距为86.3 mm),QMB2 组合板的裂缝分布较为均匀(纯弯段裂纹平均间距为21.3 mm),其分布情况整体上呈现出多而密的现象。

图14 组合板试验的最终开裂形态(照片中刻度值为距板一端的距离,cm)Fig.14 Final crack form of composite plate test (the calibration value in the photo is the distance from one end of the plate, cm)

图15 钢纤维从UHPC 基体中拔出Fig.15 Extraction of steel fibers from UHPC matrix

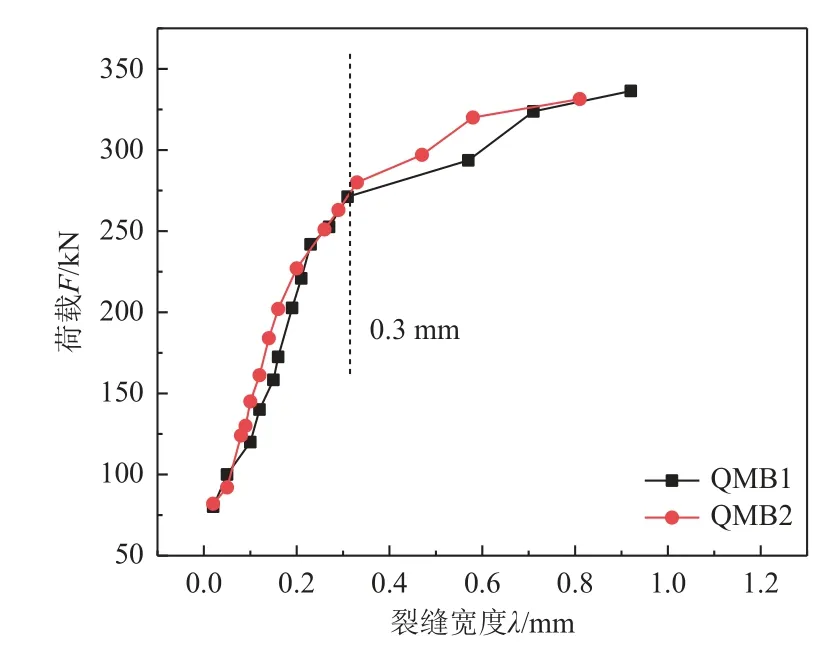

2 块组合板的荷载-最大裂缝宽度曲线,如图16所示。从图16 中可知2 块组合板的最大裂缝发展趋势大体一致,荷载从裂缝萌芽增至最大裂缝宽度0.3 mm,最大裂缝宽度发展较为缓慢,且裂缝宽度与荷载大致呈线性变化关系。当裂缝宽度大于0.3 mm 以后,裂缝宽度呈非线性增长,明显加快。

图16 荷载-最大裂缝宽度曲线Fig.16 Curves of load-maximum crack width

4.3 荷载-应变曲线

2 块组合板的荷载-混凝土表面应变曲线如图17 所示。对于组合板QMB1 而言,当荷载未达到80 kN 即UHPC 层表面未发生开裂之前,各混凝土表面应变测点的荷载-应变曲线均呈线性变化,曲线的斜率大致相同。组合板QMB2 混凝土表面应变测点的荷载-应变曲线则在荷载未达到82 kN前和组合板QMB1 有着相同的发展规律。混凝土发生开裂以后,组合板QMB1 与QMB2 的荷载-混凝土表面应变曲线进入非线性发展阶段,其中组合板QMB1 位于纯弯段两个加载点附近的T2-2、T6-1、T6-2、T6-3 测点应变显著增大,组合板QMB2则是位于纯弯段固定铰支座加载点附近的T5-1、T5-2、T5-3 测点。造成此现象的原因是这些测点附近的UHPC 层表面最先产生裂缝。随着荷载的不断增大,应变最先发生突变的测点与其余测点的应变差距不断拉开。结合图15 的裂缝分布情况能看出,混凝土表面应变越大的测点,其所在区域的裂缝数量也越多,说明了荷载-混凝土表面应变曲线能真实地反映出组合板的裂缝发展情况。

图17 荷载-混凝土表面应变曲线Fig.17 Curves of load-concrete surface strain

图18 为2 块组合板的荷载-顶层纵筋应变曲线,各测点由于位置差异应变发展有所差异,但总体趋势相同,顶层纵筋应变随着荷载增大而增大。在组合板未达到初裂荷载之前,2 块组合板的荷载-顶层纵筋应变曲线呈线性关系,不同测点斜率有所差异。混凝土发生开裂后,曲线呈非线性特征。从图18 中可以看出,组合板QMB1 的ST3-2、ST3-3、ST3-4 测点应变增长率相比其余测点更加显著,组合板QMB2 则是ST3-1、ST3-2、ST3-3。分析其原因是,此类测点均位于UHPC 基体裂缝最早萌芽区和主裂缝发展区,受拉区钢筋分担荷载更大。随着荷载逐渐增大,上述测点的钢筋应变先后超过2000 µε,其所处位置的钢筋发生屈服,钢筋屈服之后,2 块组合板的荷载-顶层纵筋应变曲线渐渐趋于水平。

图18 荷载-顶层纵筋应变曲线Fig.18 Curves of load-top longitudinal reinforcement strain

4.4 钢-UHPC 组合板相对滑移

钢-UHPC 组合桥面板的钢板与UHPC 板间相对滑移如图19 所示,在2 块试验板的初裂荷载前一级(70 kN),钢板与UHPC 板间的相对滑移量为0。混凝土发生开裂以后,钢板与UHPC 板间的相对滑移随着荷载的增大而逐渐增大,但相对滑移的增长速率较为缓慢,2 块组合板的滑移曲线呈现出近似阶梯的增长形势。达到极限荷载以后,组合板QMB1 与QMB2 的最大相对滑移量分别为0.0214 mm 和0.0245 mm,均不超过0.03 mm。说明了PBL 剪力键的应用为钢板与UHPC 板间提供了有效的物理连接,使钢板和UHPC 板的变形保持一致。

图19 钢板与UHPC 板间相对滑移Fig.19 Relative slip between steel plate and UHPC plate

5 UHPC 特征强度

已有研究表明,当钢筋混凝土表面裂缝不超过0.1 mm,即使环境严酷,混凝土结构的耐久性也不会受到影响[20]。下面对UHPC 特征强度的计算基于以下假定:1) 钢板与UHPC 板均为理想线弹性材料;2) 截面应变分布情况满足平截面假定;3) 不考虑UHPC 板与钢板的相对滑移。根据基本假定,通过换算截面法,可求得钢-UHPC 组合桥面板的UHPC 上缘开裂时应力、UHPC 上缘最大裂宽0.1 mm 时的应力以及最大荷载时的应力(简称为UHPC 名义开裂强度、裂宽0.1 名义强度和名义极限强度,合称UHPC 特征强度)[21]。以UHPC层为标准层[22],换算截面计算见图20。相应的计算公式如下:

图20 换算截面示意图Fig.20 Schematic diagram of converted section

式中:n为钢混凝土弹性模量之比;Es为钢材的弹性模量,取206 GPa;Ec为UHPC 的弹性模量,取试验所测值47.5 GPa;M为组合板的特征弯矩(包括开裂弯矩、裂宽0.1 mm 弯矩及极限弯矩),通过与其相对应的特征荷载F(其值见表2)与桥面板支座跟分配梁支座间的距离L结合计算得出;b为截面宽度;hc为UHPC 层厚度;hs为钢板厚度;hp为PBL 剪力键高度;tp为PBL 剪力键厚度;hst为受拉钢筋形心到UHPC 层上缘的距离;Asr为原钢筋的截面面积;Ap为原PBL 剪力键的截面面积;y1为换算后组合截面中性轴高度(中性轴与钢底板外表面的距离);y为截面总高度;I为换算后组合截面的惯性矩。通过上述5 个公式计算出组合板中UHPC 层的特征强度σ,如表3 所示。

表3 UHPC 特征强度计算结果Table 3 UHPC characteristic strength calculation results

综合第2 节所述,实桥桥面板UHPC 层上缘纵桥向最大拉应力为3.44 MPa。而试件QMB1 与QMB2 的UHPC 层名义开裂强度平均值为9.01 MPa,是该有限元计算值的2.62 倍。说明平钢板-UHPC组合桥面板拥有优异的抗裂耐久性能,能有效地抑制钢-混组合梁在负弯矩区的开裂问题,保证结构的安全可靠性。

6 组合板极限抗负弯承载力分析

6.1 基本假定

UHPC 相较于普通混凝土具有超强的抗拉性能以及韧性,对组合板的抗弯性能有不可忽视的贡献[23-24]。因而,在计算组合板的抗负弯承载力时,应考虑UHPC 的抗拉性能对钢-UHPC 组合板抗负弯性能的影响。基于此,下面的计算采用如下基本假定:1) 截面变形符合平截面假定(忽略钢板与UHPC 板之间的滑移);2) UHPC 受拉应力-应变关系参照张哲等[25]给出的纤维掺量2.5%UHPC试件(钢纤维特征参数1.64 与本文特征参数1.50相近)受拉应力-应变试验曲线采用三折线模型,见图21(a)。图中:fct为实测的UHPC 直拉强度;fcp为极限应变强度;εti为弹性极限应变;εtf为峰值应变;εtp为极限应变。由前文知:fct=10.7 MPa,εti=225 µε,而fcp、εtf、εtp采用文献[25]中纤维掺量2.5%的UHPC 试件受拉试验曲线的相应值,即fcp=3.3 MPa,εtf=1267 µε,εtp=4000 µε。3) UHPC 受压区的应力-应变关系参考文献[26]采用双折线模型,见图21(b)。图21(b)中εsi=3707 µε,εsu=6229 µε,fc=176.1 MPa。4) 钢材的应力-应变关系采用理想弹塑性本构关系,如图22 所示。其中,钢筋的fy=400 MPa,弹 性 模 量Esb=200 GPa,εy=2000 µε。钢板与PBL 剪力键的fy=345 MPa,弹性模量Esj=206 GPa,εy=1674 µε,泊松比均取µ=0.3。

图21 UHPC 本构关系图Fig.21 UHPC constitutive relation diagram

图22 钢材本构关系图Fig.22 Constitutive relation diagram of steel

6.2 组合板抗负弯性能计算与承载力状态截面应力-应变分布

基于上述假定,将截面划分为n层,本文取底钢板8 mm 厚为1 层、纵筋直径22 mm 所在高度为1 层,其余分层不超过10 mm。设第i层中心距底钢板边缘距离为yi;y为截面高度;截面上缘应变为εcr;截面下缘应变为εsp。根据平截面假定的原则可算出高度yi处的应变εi为:

依照轴力平衡与弯矩平衡的条件建立式(7)和式(8),如下:

式中:σci为第i层UHPC 的应力;bci为第i层UHPC的宽度;σsi为第i层钢板或PBL 剪力键的应力;bsi为第i层钢板或PBL 剪力键的宽度;Δyi为第i层的层厚度;σsr为钢筋的应力;Asr为钢筋面积;ysr为钢筋距底钢板边缘的距离;∑N为组合截面的轴力之和;∑M为组合截面各层弯矩之和;M1为截面所受的外部弯矩。计算中组合截面的应变分布情况如图23 所示。

图23 组合截面应变分布Fig.23 Strain distribution of composite section

运用MATLAB 软件编制了此组合板的抗负弯承载力数值分析程序,程序计算流程如图24 所示。

图24 数值分析流程图Fig.24 Flow chart of numerical analysis

图24 中更改的εsp按牛顿迭代式确定:

图24 中的φ为迭代收敛的轴力之和的容差,取为10-7MPa 与组合截面面积的乘积,其值为0.01 N。

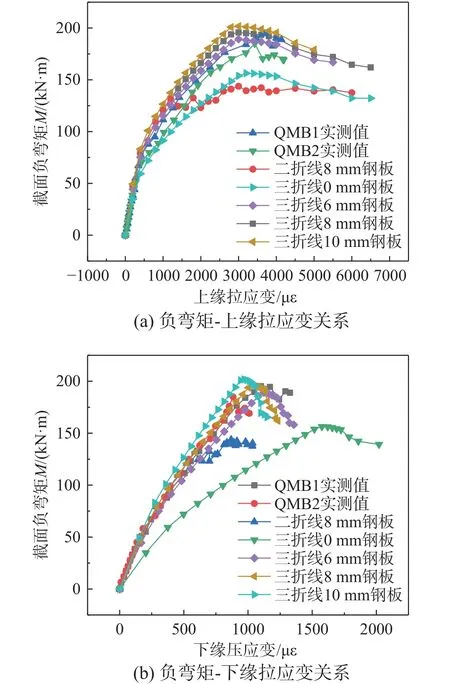

UHPC 受拉采用二折线和三折线本构模型进行数值计算,所得试件组合板的抗负弯承载力分别为142.37 kN·m、195.79 kN·m。后者与2 块试件组合板实测结果(185.02 kN·m、195.3 kN·m)接近。图25 给出了试件组合板(平钢板厚8 mm)的数值分析与2 块试件组合板实测的截面负弯矩-上下缘应变关系曲线。不同UHPC 受拉本构模型的抗负弯承载力及截面负弯矩-上下缘应变关系的计算结果与试验结果对比表明(图25),考虑了应变软化阶段的三折线模型与实测值吻合程度较好。数值分析得出的钢-UHPC 组合桥面板试件负弯承载力状态的应力-应变分布如图26 所示。由图26 可见,下缘钢板受力仍处于线弹性阶段。

图25 截面负弯矩-上下缘应变曲线Fig.25 Section negative bending moment-upper and lower edge strain relationship

图26 最大负弯承载力时的应力-应变分布Fig.26 Stress-strain distribution at maximum negative bending capacity

6.3 组合板极限抗负弯承载力简化计算

由图26(b)可知,UHPC 上缘达到设计强度的时间相对于钢筋更早且UHPC 受拉应力图为三折线图,为了简化极限承载力的计算,可将UHPC受拉区的应力图等效为矩形,其应力值大小为UHPC抗拉强度的k倍。k即受拉区UHPC 等效均布应力折减系数。根据UHPC 等效前后受拉区合力相等即可求出k,公式如下:

式中:y2为中性轴距底钢板边缘的距离;fct为实测的UHPC 抗拉强度(直拉强度);σcti为第i层UHPC的拉应力;将6.2 节相应的数值分析结果代入式(10)可得k=0.76。

6.4 抗负弯承载力的钢板厚度影响分析与破坏模式

其他参数不变,UHPC 受拉采用三折线本构模型,计算所得钢板厚度0 mm、6 mm、10 mm的组合板抗负弯矩承载力分别为156.31 kN·m、189.25 kN·m、201.78 kN·m。其上、下缘应变与负弯矩关系见图25。计算还表明:上缘钢筋拉应变为75 000 µε(文献[27]给出的最大力总伸长率)时,钢板厚度6 mm、8 mm、10 mm 的组合板板底下缘的压应变分别为2362 µε、2975 µε、3602 µε;而0 mm钢板厚度的组合板在下缘压应变达到6229 µε(UHPC 已被压碎)时,上缘受拉钢筋的应变为18 812 µε(未拉断)。即平钢板-UHPC 组合板的抗负弯破坏模式为上缘钢筋被拉断,下缘UHPC 仍未压碎,受压钢板处于弹塑性阶段;而配筋UHPC(钢板厚度为0)的破坏模式为钢筋先屈服,然后混凝土被压碎,与文献[14]的破坏模式相同。

7 结论

本文针对斜拉桥主梁受拉区纵筋率1.69%、UHPC 厚15 cm 的平钢板-UHPC 组合桥面板进行抗负弯性能试验研究、斜拉桥整体计算、桥面板局部受力分析,得到以下结论:

(1) UHPC 名义开裂强度达8.90 MPa 以上,其值远大于实桥荷载作用下UHPC 层上缘的纵桥向最大拉应力,该斜拉桥的平钢板-UHPC 组合桥面板负弯矩抗裂性能良好,能满足工程的正常需求。

(2) 组合桥面板UHPC 的裂宽0.1 名义强度和名义极限强度分别是其名义开裂强度的1.50 倍和4.1 倍以上。

(3) 组合桥面板抗负弯承载力的计算,UHPC的受拉本构可采用三折线模型;其简化计算,UHPC受拉区等效均布应力折减系数可取0.76;抗负弯承载力状态,受压钢板受力仍处于线弹性阶段。抗负弯的破坏模式为上缘钢筋拉断,下缘UHPC仍未压碎(与抗正弯的破坏模式[14]明显不同)。

(4) 钢板与UHPC 板间的相对滑移始终不超过0.03 mm,小于桥面板长度的1/100 000,PBL 剪力键保证了钢板与UHPC 板间的有效连接,钢板与混凝土板能形成整体共同受力变形。

(5) 组合桥面板在负弯矩作用下,延性良好:UHPC 开裂后,纯弯段内裂缝密集、裂宽小且增长缓慢。当裂宽小于0.3 mm 时,荷载-最大裂宽呈线性;到达极限荷载后,组合板承载力没有明显下降。