加氢裂化催化剂RHC-133的开发与应用

董松涛,赵 阳,赵广乐,胡志海,莫昌艺

(中石化石油化工科学研究院有限公司,北京 100083)

随着全球新冠疫情结束,后疫情时代的燃料油市场出现了一些不同之处。全球油品市场需求两端持续恢复[1],2023年恢复到疫情前的水平,汽油需求将在2025年左右达峰,柴油需求恢复程度快于汽油,2025年前达峰。在“碳中和”目标下,欧洲较为激进的转型目标及方式将加速柴油车替代,世界经济增速放缓也将给柴油需求带来压力[2]。2022年后,喷气燃料将成为油品需求增长的重要来源,具有较大增长潜力。乞梦迪等[3]认为,燃料油的需求会出现重质燃料油的需求量降低、车用汽油需求量的增长趋于缓和、喷气燃料等中间馏分油的需求量增长速度将加快的趋势。这就意味着中间馏分油(柴油和喷气燃料)在可以预见的未来仍然是燃料油重要组成部分。加氢裂化技术作为生产中间馏分油的主要手段,相比催化裂化等技术的中间馏分油收率和产品质量更高,是一种更佳的选择[4]。

GDP增长与油品、石化产品的需求之间具有较高的相关性[5]。GDP增长1%,石化产品需求会增长1%,油品需求会增长0.5%,石化产品需求增长的速度高于油品。市场需求和产能之间的“错配”将成为未来一段时间石化行业必须面对的一个突出问题。

通过改变催化剂的特性,或通过多种催化剂的组合和级配,加氢裂化技术的产品分布具有较大的调节空间,产品品种和收率可以根据市场需求进行调节,除了可以多产喷气燃料外,还可以生产高芳烃潜含量石脑油作为催化重整原料以生产芳烃、低BMCI尾油作为蒸汽裂解原料以生产乙烯或者作为异构降凝原料以生产高黏度指数润滑油基础油等[6]。因此,多产喷气燃料和优质化工原料的加氢裂化催化剂,与未来的市场需求具有较高契合度,更能适应市场需求。中石化石油化工科学研究院有限公司(简称石科院)开发成功多产喷气燃料和尾油的RHC-133加氢裂化催化剂,以下介绍其开发过程及工业应用结果。

1 实 验

1.1 原 料

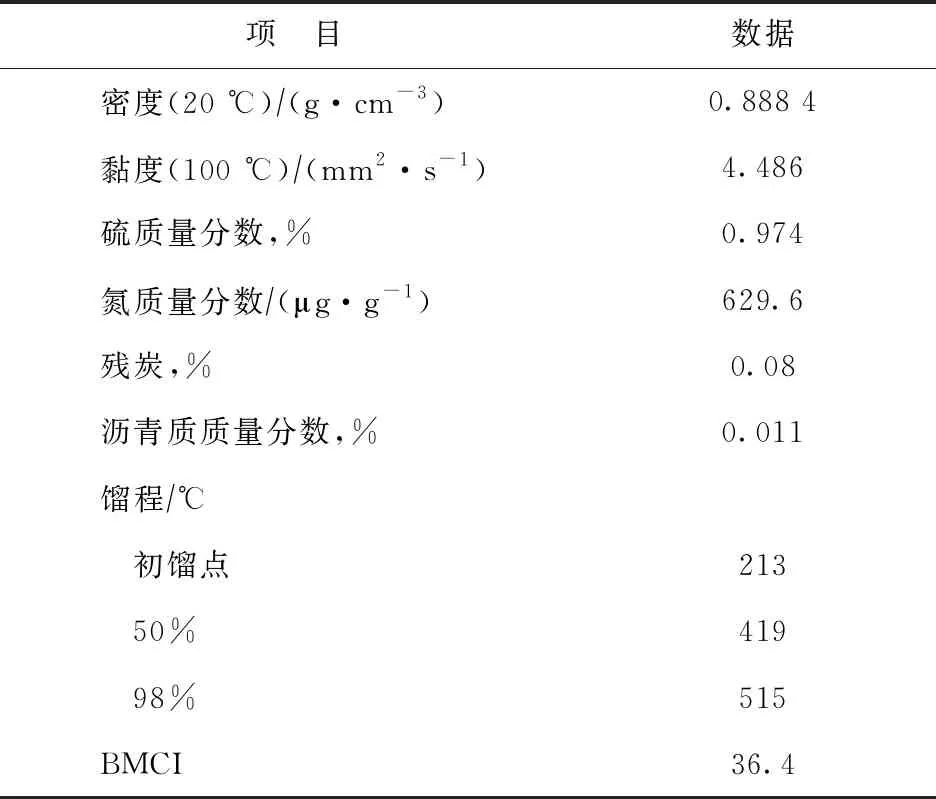

试验所用原料油均为蜡油馏分,其中小型评价装置和中型评价装置所用原料油的来源不同,性质也有所不同,如表1所示。

表1 原料油性质

1.2 试验装置及流程

高通量评价装置,HTE公司产品,型号X4500,基本情况参见HTE公司的介绍[7]。该装置具有16通道,可同时评价16个催化剂。由于采用了高效的控制系统,16个反应管中的原料油进料量、氢气流量和反应压力可保持平行。16个催化剂分为4组,这4组又可分别单独控温,因此该装置非常适合用于多催化剂的对比评价和筛选。催化剂压碎后,筛取合适大小的颗粒装入反应管中,通入反应油,调整反应温度为380~420 ℃,控制各管的转化率在一定范围内。原料油为沙特轻质减二线油,反应条件为:体积空速1.5 h-1,氢油体积比 900,氢分压12.0 MPa。

小型评价在30 mL固定床加氢裂化反应装置上进行,原料油为沙特轻质减二线油,反应条件为:氢分压6.4 MPa,体积空速1.0 h-1,氢油体积比700。

中型评价在250 mL固定床一段串联连续流动装置上进行,评价装置及流程参照文献[8]。试验采用加氢精制段和加氢裂化段两个反应器串联、油气一次通过流程,氢气循环操作,新氢自动补入。精制催化剂采用石科院开发的、具有高加氢脱氮活性和芳烃饱和性能的RN-32V催化剂。采用原料油A,反应条件为:体积空速 1.5 h-1,氢油体积比1 200,氢分压15.0 MPa。

1.3 活性和选择性计算

催化剂活性以达到60%转化率需要的反应温度作为评价指标。温度越低,催化剂活性越高。中间馏分油选择性指165~370 ℃馏分占小于370 ℃馏分的质量分数,喷气燃料选择性指150~270 ℃馏分占小于370 ℃馏分的质量分数。

分子筛中单元晶胞中非骨架铝的数目计算。以化学分析得到分子筛的氧化硅和氧化铝质量分数,计算Y分子筛单元晶胞中铝原子的总数目[9];以晶胞常数值计算单元晶胞中骨架铝的数目[10],计算式为:

NAl=1 055(a0-2.411 7)

(1)

式中:NAl为单元晶胞铝原子数目;a0为晶胞常数,nm。单元晶胞中铝原子的总数目减去单元晶胞中骨架铝的数目,得到单元晶胞中非骨架铝的数目。

1.4 酸性表征方法

用吡啶吸附红外光谱法表征催化剂的酸性质。在BIO-RAD FTS3000红外光谱仪上进行,吡啶作为探针分子。具体方法:将样品压制成自支撑片,在温度为350 ℃、真空度为1×10-3Pa的条件下处理1 h,使样品表面气体分子脱附净化;冷却至室温后,吸附吡啶15 min,使之达到吸附平衡;再分别升温至200 ℃和350 ℃真空脱附,然后冷却到室温测量相应的红外光谱,分别得到总酸量和强酸酸量。

1.5 催化剂的制备

试验所用加氢裂化催化剂均为自制。原料粉中的干胶粉和硅铝材料或为商购,或取自中国石化催化剂长岭分公司,分子筛均为实验室自制。催化剂的制备方法为:将原料粉和成型助剂进行充分混合,加入稀硝酸作为胶溶剂,捏合碾压成膏状,采用小型挤条机挤成外径为1.6 mm的三叶形条,烘干后经过焙烧制得催化剂载体,以硝酸镍和偏钨酸铵作为活性金属前体配置浸渍液,浸渍载体后经烘干、焙烧得到催化剂。

在催化剂的制备过程中:①固定载体,保持Ni和W原子比相同,总金属负载量(w,下同)分别为基准量的100%,83%,71%,57%,考察金属加载对催化剂性能的影响;②在原料粉用量和比例一致的的条件下,通过调整成型助剂的种类和用量制备不同孔径的载体,浸渍相同量的氟硅酸铵后焙烧得到催化剂载体,后续的催化剂制备过程保持相同,考察孔径对催化剂性能的影响;③在其他条件不变的条件下,原料粉中分别加入相同量的分子筛组分,按照与上述相同的制备方法制成催化剂,考察分子筛性质对催化剂性能的影响。

2 结果与讨论

2.1 RHC-133催化剂的开发

胡志海等[11]的研究结果表明,加氢裂化反应过程中不同的反应阶段主反应不同。加氢精制段的主要反应是芳烃饱和;加氢裂化段的主要反应是大量的环烷烃、少量芳烃和剩余链烷烃的裂化与饱和。张富平[12]的研究结果表明,经过加氢精制段,多环芳烃的转化率达88%左右,双环芳烃的变化率达65%左右,单环芳烃基本无变化。典型加氢裂化段的进料中,环烷烃质量分数大于50%,链烷烃质量分数为20%~30%,芳烃质量分数低于15%,且以单环芳烃为主。因此对加氢裂化催化剂而言,主要目标反应物是少量的单环芳烃和大量的多环环烷烃和链烷烃。催化剂的开发目标是,尽可能提高环烷烃转化深度,减少链烷烃的转化,同时提高喷气燃料收率。这与催化剂的加氢性能、酸性材料的特性以及孔道结构有关。

2.1.1金属负载量对加氢裂化催化剂性能的影响

采用高通量评价装置考察金属负载量对催化剂性能的影响。为了减少其他因素的影响,采用的方法是控制催化剂上相同的Ni/W原子比,通过调整金属负载量来实现催化剂加氢性能的调整。

非贵金属型加氢裂化催化剂的加氢性能与催化剂上活性相的数量和质量有关,在相同载体和制备方法条件下,催化剂加氢性能与其活性金属上量有关。董松涛[13]考察了金属负载量与催化剂性能的关系,认为在金属负载量达到最大值之前,催化剂加氢性能随金属负载量的增加而提高。因此,控制金属负载量的上限在“拐点”之前,可通过改变金属负载量,调整催化剂的加氢性能。图1为金属负载量对加氢裂化催化剂性能的影响。

图1 金属负载量对加氢裂化催化剂性能的影响

由图1可见:随着金属负载量提高,催化剂的活性逐步提高,表现在达到60%转化率需要的反应温度降低;中间馏分油选择性逐渐提高,与常规的认识相同,即随着加氢裂化催化剂上加氢性能提高,加氢中心与酸中心比值增加,中间馏分油选择性提高。由此可以说明,采用改变金属负载量的方式调整催化剂的加氢性能是可行的。提高催化剂的金属负载量,其加氢性能确实相应地有所提升。

随着金属负载量提高,尾油的BMCI逐步降低,这与催化剂高加氢性能下尾油中芳烃饱和率高、环烷烃开环比例高有关,从反应过程化学可知[14],不论是芳烃饱和,还是环烷烃开环,加氢中心在其中都起到了重要的作用。

随着金属负载量提高,喷气燃料馏分(150~270 ℃)的选择性是逐渐降低的,与之对应的是中间馏分油选择性逐渐提高,这意味着加氢性能的改变对中间馏分油中柴油馏分和喷气燃料馏分选择性的影响不同,提高催化剂加氢性能更有利于柴油馏分选择性提高,喷气燃料馏分选择性反而降低。

加氢裂化原料油一般为减压蜡油(VGO),碳原子数为22~36;中间馏分油的碳原子数在10~22之间[15],其中喷气燃料馏分的碳原子数一般在9~15之间,中间馏分油的碳原子数大致是原料VGO碳原子数的一半,部分喷气燃料馏分的碳原子数为原料油碳原子数的四分之一。因此,对加氢裂化催化剂而言,一次裂解速率高是活性高的保证;而二次裂解少会带来中间馏分油选择性高。对喷气燃料馏分而言,需要控制适当的一次裂解和二次裂解的比例,而调控催化剂加氢性能是一个重要手段。这也说明仅通过调控催化剂的加氢性能无法同时降低尾油BMCI和提高喷气燃料收率。

2.1.2孔道结构对喷气燃料收率的影响

催化剂孔道对其性能有着重要影响[16],对加氢精制催化剂而言,由于碳链长度无需明显的变化,加工不同原料油存在最适宜的孔径范围,随着原料油分子尺寸的变大,需要的孔径也相应增大[17]。而对加氢裂化催化剂而言,要求油品分子碳链长度缩短,需要考虑的不仅仅是原料油的性质,还需要考虑目标产物的性质。Kobayashi等[18]认为,孔径大于200 nm时,孔径越大中间馏分油的选择性越低。Hadia等[19]认为,酸性和孔结构对提高中间馏分油选择性有利,但具体到喷气燃料的收率,需要进一步验证。

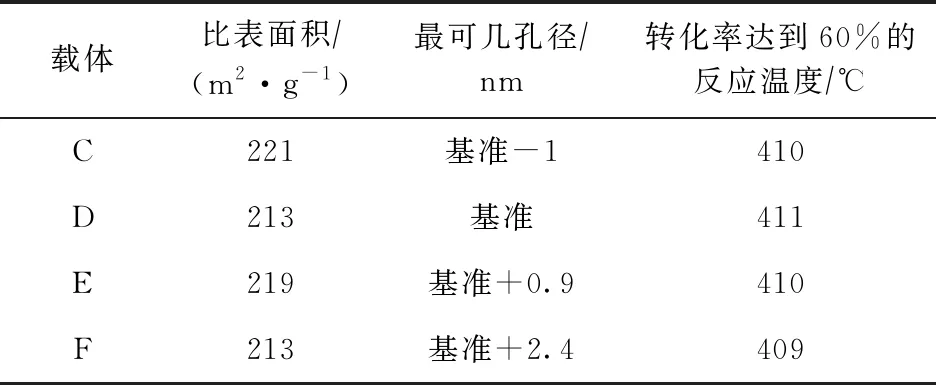

采用相同的干胶粉,加入不同的胶溶剂和助剂,焙烧制备成孔径不同的一组载体,载体浸渍相同量的氟硅酸铵,焙烧得到催化剂载体,负载相同的金属后制成催化剂,载体性质与催化剂活性如表2所示。

表2 载体性质及催化剂活性

由表2可见,几种催化剂载体的比表面积相近,最可几孔径不同。催化剂反应活性评价结果表明,最可几孔径对催化剂活性影响不大。

图2为孔径对喷气燃料收率的影响。由图2可见,最可几孔径对喷气燃料收率的影响较大。对给定的原料油而言,要得到高的喷气燃料收率存在一个最佳孔径,孔径过小或过大均对喷气燃料收率不利。基于这一认识,要求催化剂不仅具有合适的孔径,还需要足够高的孔集中度,只有具有高的孔集中度,才可以将最佳孔径所带来的“好处”最大程度地呈现出来。

图2 孔径对喷气燃料收率的影响

2.1.3酸性组分的性质对加氢裂化催化剂性能的影响

对酸性组分而言,合适的酸性和孔道结构对催化剂性能有较大的影响。除了常规的分子筛类型、分子筛硅铝比外,分子筛孔道的通畅程度对其性能也有较大的影响。制备了晶胞常数和结晶度等相近而单元晶胞中非骨架铝数目和孔体积不同的2个USY分子筛,性质如表3所示。由表3可见,在Brönsted酸酸量相当的情况下,USY-B的Lewis酸酸量明显比USY-A低。

表3 分子筛性质比较

表4为采用不同分子筛制备加氢裂化催化剂性能。由表4可见,更低的非骨架铝含量和更大的孔体积有利于提高尾油中链烷烃含量,这意味着环烷烃的开环反应进行的程度更深,有效地降低了尾油的BMCI,同时也有利于中间馏分油选择性的提高。

表4 采用不同分子筛制备加氢裂化催化剂性能

综上可见:采用与原料油性质相匹配的最可几孔径,并提高孔集中度,可以提高喷气燃料收率;优化酸性组分,催化剂的选择性开环能力增强,同时可抑制链烷烃的裂解;提高活性金属组分含量并采用适当的制备方法,可提升催化剂加氢性能。以此为基础,成功开发喷气燃料收率高且尾油质量优的加氢裂化催化剂RHC-133。催化剂中含有USY分子筛和介孔硅铝组分,金属组分为Ni-W双金属。催化剂的物化性质如表5所示。

表5 RHC-133催化剂物化性质

2.2 与国内同类型加氢裂化催化剂比较

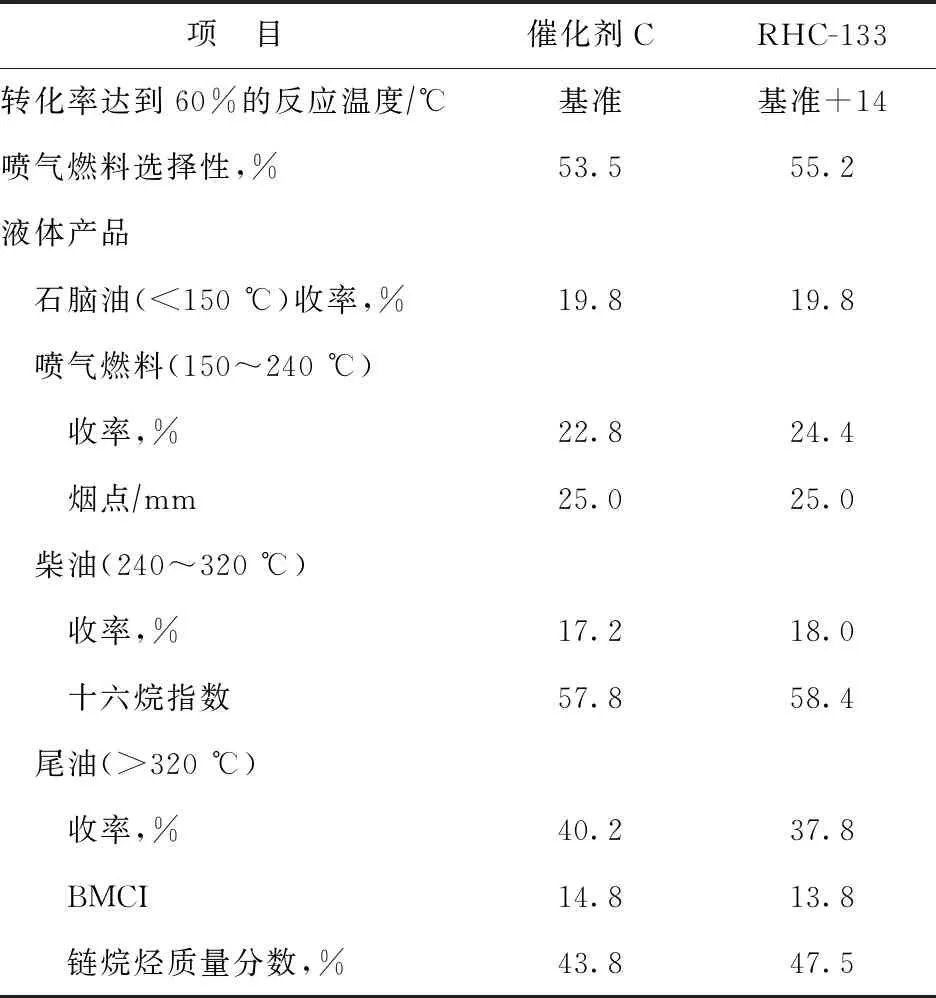

将RHC-133催化剂与石科院开发的喷气燃料选择性相对较高的前一代尾油型加氢裂化催化剂C进行了对比评价。采用原料油A,通过线性插值的方法计算得到小于165 ℃石脑油收率相同条件下,两个催化剂作用下的加氢裂化产品分布和关键产品性质,结果如表6所示。

表6 相同石脑油收率下RHC-133与催化剂C性能比较

由表6可见:在相同石脑油收率下,RHC-133催化剂作用下的喷气燃料收率较催化剂C作用下高1.6百分点,烟点相当;与催化剂C相比,RHC-133催化剂作用下的柴油十六烷指数高0.6,尾油BMCI低1.0,链烷烃质量分数高3.7百分点,RHC-133催化剂作用下产出的柴油及尾油质量更优;在裂化活性方面,RHC-133低于催化剂C,裂化反应温度高14 ℃。由此可见,与第三代尾油型催化剂C相比,RHC-133催化剂的喷气燃料选择性更高,尾油质量更优,裂化活性较低,是一种性能更佳的多产喷气燃料和优质尾油的加氢裂化催化剂。

3 RHC-133催化剂的工业应用

3.1 中国石化炼油厂应用效果

RHC-133催化剂的工业应用是在中国石化齐鲁分公司胜利炼油厂(简称胜利炼油厂)1.40 Mt/a加氢裂化装置上进行,该装置是胜利炼油厂炼油系统的主体装置之一,原设计加工进口中东减压蜡油馏分,用于生产高质量的轻质油品和用作乙烯原料的尾油。

2010年后,1.40 Mt/a加氢裂化装置改为加工劣质中间偏环烷基蜡油(胜利原油),蜡油性质劣质化明显,进料BMCI由之前的约47增加至51以上。在进料劣质化的背景下,作为乙烯装置原料的尾油BMCI相应上升,对下游生产乙烯不利。为了改善尾油质量,降低BMCI,同时也要在确保石脑油收率不变的情况下根据市场需求适当增产喷气燃料。在此背景下,胜利炼油厂加氢裂化装置运行第三周期采用了石科院开发的劣质蜡油灵活生产石脑油、喷气燃料和优质尾油的加氢裂化技术及配套催化剂,期望在长周期稳定运行的条件下实现改善尾油质量的目标,同时兼顾石脑油及喷气燃料的生产。该技术主要采用精制活性更高的RN-410加氢处理催化剂和裂化活性呈梯度分布的RHC-220/RHC-133加氢裂化催化剂级配,为加氢裂化装置改善尾油质量并提高产品灵活性提供了技术基础。

该高压加氢裂化装置自2017年7日开工至2021年7月,运转49个月。装置加工原料密度(20 ℃)平均为0.913 g/cm3,最高达到0.922 g/cm3;氮质量分数平均为2 000 μg/g,最高达到2 300 μg/g;BMCI为47~53,平均为48.5。运行期间原料性质大部分超过设计值,部分时间超过限定值。

装置总进料量为173.50 t/h,精制反应器入口压力为14.99 MPa,入口氢分压为14.10 MPa。标定期间混合原料性质见表7。物料衡算数据如表8所示。

表7 1.40 Mt/a加氢裂化装置技术标定期间混合原料性质

表8 1.40 Mt/a加氢裂化装置技术标定期间的物料衡算数据

自装置开工到2020年1月(开工后31个月),装置以多产喷气燃料为主,在此期间喷气燃料平均收率为29.4%,较原预期值 27%高出2~3百分点;柴油馏分平均收率为9.8%,最低为6%,最高为12%,尾油平均收率为34.6%。

此后,2020年2月和3月,受新冠疫情影响,喷气燃料市场受限,收率降至22%左右,装置适当多产柴油和尾油,柴油平均收率为12%,尾油平均收率达41%以上。2020年3月后,产品分布与初期相当,但适当调低了喷气燃料的收率水平,在26%左右,以多产尾油为主。标定期间主要产品性质如表9所示。由表9可见:石脑油硫质量分数为0.5 μg/g,氮质量分数小于0.2 μg/g,芳烃潜含量(w)为43.5%,可作为催化重整原料;喷气燃料组分硫质量分数为0.7 μg/g,烟点为27.6,冰点低于-60 ℃,满足3号喷气燃料的主要指标要求;柴油十六烷指数达到58.9,凝点为-47 ℃,可作为低凝柴油;尾油BMCI为9.7,是优质的蒸汽裂解制乙烯原料。

表9 1.40 Mt/a加氢裂化装置技术标定期间的液体产品主要性质

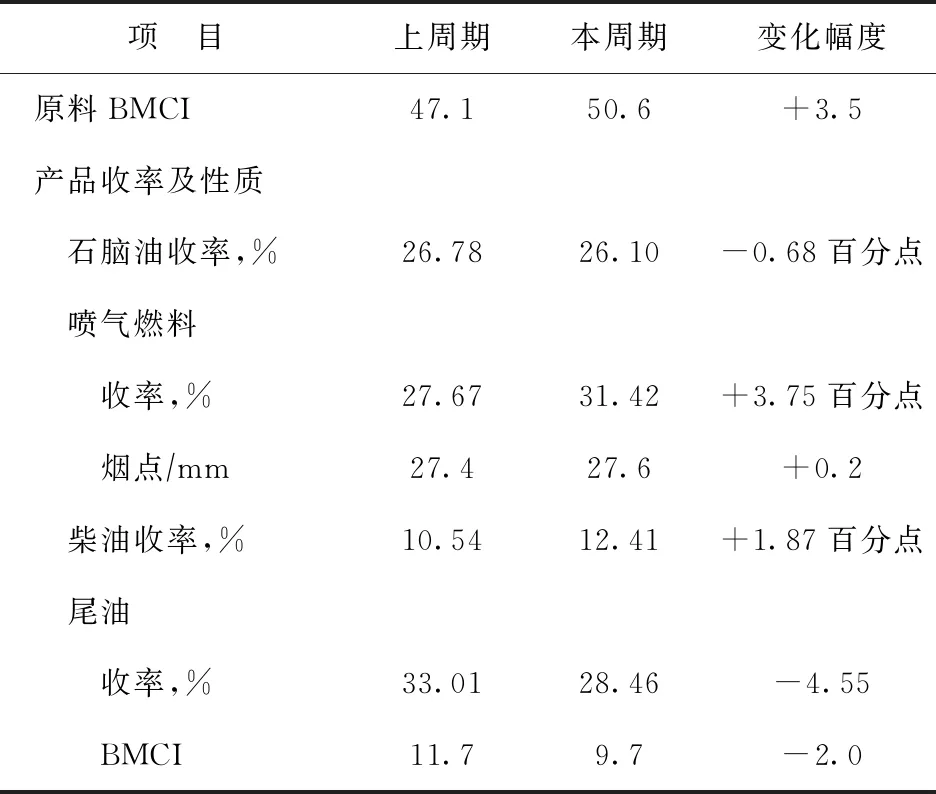

1.40 Mt/a高压加氢裂化装置本周期与上周期初期标定结果对比情况如表10所示。与上周期相比,本周期所加工的原料油BMCI更高,性质更差。在控制石脑油收率相当的情况下,与上周期相比,本周期增产喷气燃料3.75百分点,尾油BMCI降低2.0;本周期的喷气燃料收率和质量明显得到改善,尾油质量大幅提升。经过核算,2017年7月—2019年12月,在增产石脑油和喷气燃料、改善尾油质量的同时,伴随柴油收率增加和液化气收率降低,累计增加效益6 482万元。

表10 上周期与本周期初期标定结果对比

此外,由于采用了合理的梯度活性级配方式,床层间可以少注冷氢,减少高压氢气循环压缩机的负荷,能耗降低;由于本周期裂化反应器出口温度较上周期更高,原料加热炉可以少开,减少了燃料气的用量,在降低能耗的同时减少了CO2排放量,因此加氢裂化装置取得了显著的经济效益和社会效益。

3.2 中国石油某炼油厂应用效果

中国石油某炼油厂现有一套2.0 Mt/a加氢裂化装置,以减压蜡油、焦化蜡油的混合油为原料,采用单段一次通过流程,生产轻石脑油、重石脑油、喷气燃料、-35号轻柴油/重柴油和尾油。为了满足装置5年长周期运行和增产喷气燃料兼顾改善尾油质量需求,2019年检修期间该装置采用石科院开发的RN-410B精制催化剂和RHC-133裂化催化剂,并于2019年9月15日一次开车成功,运行初期催化剂活性和产品分布符合预期,主要产品性质均满足催化剂技术协议指标要求。

根据企业生产调度的要求,装置需多产蒸汽裂解制乙烯原料(尾油收率要求不低于35%)。表11~表13分别为2019年12月18—20日装置的平均原料性质、物料衡算数据以及产品性质。

表11 2.0 Mt/a加氢裂化装置标定期间混合进料性质

表12 2.0 Mt/a加氢裂化装置标定期间物料衡算数据

表13 2.0 Mt/a加氢裂化装置标定期间产品性质

由表11可知,标定期间装置混合进料密度(20 ℃)为0.888 4 g/cm3,硫和氮质量分数分别为0.974%和629.6 μg/g,BMCI为36.4,为典型的加氢裂化装置进料。

装置进料量为234 t/h,反应器入口压力为15.88 MPa,冷高压分离器压力为14.51 MPa,反应器入口氢油体积比694.6,低于设计值(750),因此为了达到预期转化深度需提高裂化反应平均温度进行补偿。

由表13可见:产品轻、重石脑油均通过博士试验,且硫、氮质量分数均不大于0.5 μg/g,满足技术保证值要求;产品喷气燃料银片腐蚀为0级,烟点满足大于29 mm、优于技术保证值不小于26.5 mm的指标要求;产品重柴油满足硫质量分数不大于2.9 μg/g、优于技术保证值不大于9 μg/g的要求,重柴油切割轻馏分(终馏点小于285 ℃),凝点不高于-43 ℃,优于技术保证值不大于-37 ℃的要求,需要说明的是,重柴油切割轻馏分相应使得十六烷指数降低,仅为56.8,通过将重柴油切割初馏点提高10~20 ℃可使重柴油十六烷指数满足技术保证值不小于58的指标要求;目标产品尾油的BMCI不大于9.0,优于技术保证值不大于10的指标要求,尾油体积分数98%馏出温度为不大于475 ℃,优于技术保证值不大于505 ℃的指标要求,链烷烃质量分数达70%以上,可作为优质蒸汽裂解制乙烯原料。通过提升尾油质量和收率、保证喷气燃料和石脑油质量,为大幅度提升装置的经济效益提供了重要的技术支撑。

4 结 论

(1)石科院成功开发了新一代兼产喷气燃料、多产优质尾油的加氢裂化催化剂RHC-133,与石科院开发的上一代尾油型催化剂C相比,喷气燃料选择性更高,尾油质量更优,是一种性能更佳的多产喷气燃料和优质尾油的加氢裂化催化剂。

(2)工业应用结果表明,采用RHC-133催化剂,产品喷气燃料收率和质量得到明显改善,尾油质量大幅提升,装置可取得显著的经济效益和社会效益。