正戊烷-正戊烯萃取精馏过程模拟计算

栾成昊,于盼虎,李 硕,陈小平,陈修英,刘国勇,王 臻,田 晖

(1.烟台大学化学化工学院,山东 烟台 264000;2.烟台国邦化工机械科技有限公司)

裂解C5馏分主要来自于以石脑油为原料裂解制乙烯的副产物[1]。生产乙烯的副产物中含有很大比例的烷烯烃类,其中C5馏分占据了绝大部分,含有大量的异戊二烯、间戊二烯以及戊烷、戊烯等单体,有很高的利用价值[2]。2018年以来国内的原油加工能力达到了861 Mt/a,其中石油基乙烯产能也达到了15.40 Mt/a,而与之相对应的C5混合物的产能仅有1.75 Mt/a左右。因此,需通过改善传统工艺来提高C5产能[3-4]。

C5馏分中包含多种常用的化工原料[5],例如以异戊二烯为原料生产的异戊橡胶可作为车用橡胶代替大量依赖进口的天然橡胶,以间戊二烯为原料生产的C5石油树脂广泛运用于胶黏剂、食品添加剂等[6-7]。想要充分利用C5馏分,需要对其进行分离提纯,目前常用的分离方法有超临界二氧化碳萃取、吸收、液液萃取、膜萃取以及萃取精馏等[8-11]。其中,萃取精馏是最简单并且可以进行大规模处理的方法,在实际生产中应用广泛。萃取精馏需要引入萃取剂来改变烷烃与烯烃的相对挥发度[4,12]。传统萃取剂有N-甲基吡咯烷酮(NMP)、乙腈(ACN)、甲乙酮(MEK)、二甲基甲酰胺等。不同的萃取剂及其萃取工艺各有特点,例如日本合成橡胶公司与美国ESSO公司联合开发的乙腈法,其溶剂黏度低、流动性好,工艺过程节能、高效[13];德国巴斯夫公司首创的N-甲基吡咯烷酮法则有过程简单、溶剂无毒和操作温度低等特点[14-16]。不同工艺优势各不相同,寻找一种更节能高效的分离方法显得尤为重要。

赵黎明[12]使用N-甲基吡咯烷酮作为萃取剂,对裂解C5馏分进行了气液平衡试验和萃取精馏试验,考察了剂料比和回流比对萃取精馏分离效果的影响。乔爱军等[17]针对甲乙酮生产装置中丁烯提纯工艺过程,提出了MEK-N-甲酰吗啉(NFM)混合溶剂萃取精馏分离C4馏分中烷烃和烯烃的方法,采用Aspen Plus模拟软件对萃取精馏塔理论塔板数、进料位置、回流比等参数进行了设计与优化。任海伦等[18-19]使用ProⅡ软件对乙腈法分离C5馏分进行了模拟,并对第一、第二萃取精馏塔内异戊二烯质量分数和温度进行了模拟计算,进而满足了各组分分离的质量要求。然而,文献仅报道了各单种萃取剂的萃取精馏模拟结果,缺少横向的对比。

本研究以正戊烷-正戊烯的分离为例,采用Aspen模拟软件进行传统萃取剂的筛选,对正戊烷-正戊烯萃取精馏过程进行模拟,针对萃取精馏塔塔高、进料位置、回流比等参数设计灵敏度进行分析[20-21]。通过模拟分析进行传统萃取剂的横向对比,综合考虑塔负荷与分离效果,筛选出传统萃取剂中最适合进行C5馏分分离的传统萃取剂。

1 模型建立

1.1 热力学模型选择及其计算结果

由于C5组分多为非理想液体,使用逸度法和乌拉尔定律有较大的误差,在实际计算中前人提出了许多半理论半经验公式。不同的体系有各自的半理论半经验方程,这使其使用范围受到限制,但同时也大大提高了各溶液模型计算的准确性。在Aspen Plus软件中,进行模拟计算依靠的就是其庞大数据库中的各种半理论半经验方程。选择合适的物性方程是模拟计算结果准确性高低的关键。在分离中常用的物性方程有NRTL,UNIQUAC,UNIFAC等[22]。

C5馏分由于组成复杂且为气液混合状态,适合使用NRTL方程进行计算。NRTL方程中二元参数多,适用范围广,在模拟二元和多元的强非理想溶液的液液平衡和气液平衡中准确性强[23]。因此,本研究选取NRTL方程[24]作为衡算收敛的物性方法。

由于正戊烷与正戊烯在Aspen Plus数据库中缺少二元交互参数,故使用UNIFAC方程进行模拟计算。由于UNIFAC是一种群体贡献模型,因此具有预测性[9,25]。 UNIFAC 方法由 Abrams 和 Prausnitz 于 1975 年提出,随后对该方法进行了改进,并确定了大量的基团相互作用参数,从而涵盖了化学工业中的大多数混合物[22,26]。运用 UNIFAC模型可以任意地计算非极性或极性化合物的混合物,其突出优点是并不需要实际收集物质的二元气液平衡数据,仅依靠物质的化学结构就可以计算出两种物质的二元交互参数,通用性极强[27]。

UNIFAC模型方程见式(1)。

(1)

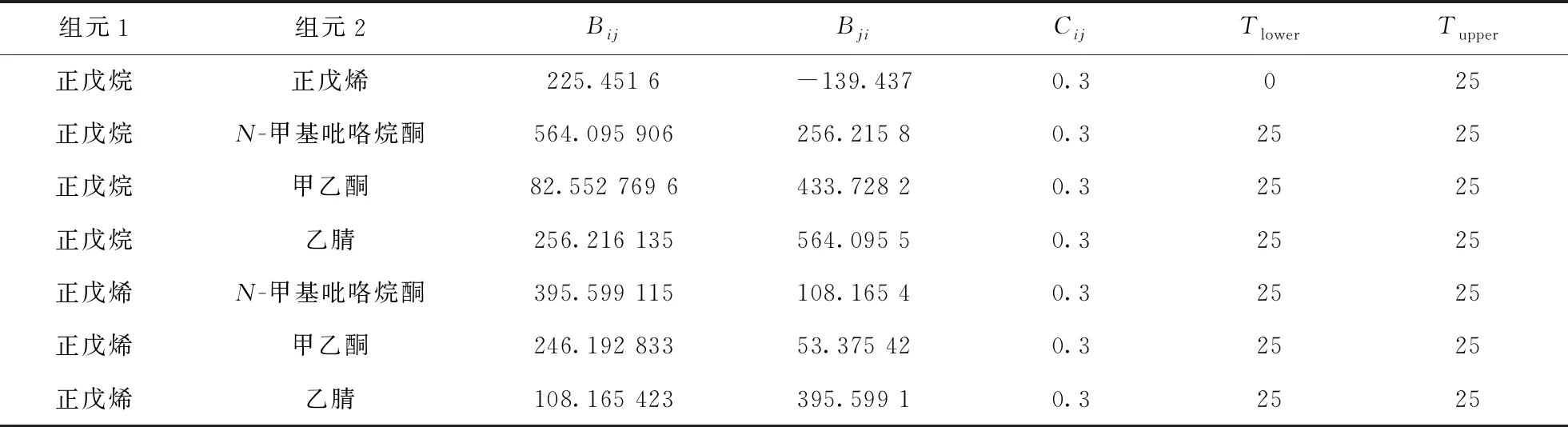

采用Aspen Plus软件中UNIFAC模型对正戊烷、正戊烯以及其与N-甲基吡咯烷酮、甲乙酮、乙腈 3种萃取剂之间的二元交互参数进行了模拟计算,结果如表1所示。

表1 使用UNIFAC模型模拟的二元交互参数

使用Aspen Plus (V11)模拟软件中严格计算法的RadFrac模块对萃取精馏过程进行设计计算,建立包含质量平衡方程(M)、相平衡方程(E)、归一方程(S)和焓平衡方程(H)的MESH方程的平衡级数学模型。其中热力学模型选择NRTL方程,缺少的二元交互参数使用UNIFAC模型进行模拟修正[28]。

1.2 流程模拟

在正戊烷-正戊烯混合物萃取精馏过程中,由于直链的正戊烯分子中含有不饱和键,存在流动的电子云,当组分中加入萃取剂时,正戊烯与萃取剂之间的作用力大,所以正戊烯作为重组分与萃取剂一同从精馏塔塔釜流出进入汽提塔,在汽提塔中萃取剂与正戊烯的进行分离;精馏塔塔顶采出高纯度正戊烷组分。正戊烷-正戊烯萃取精馏工艺流程示意如图1所示[29]。

图1 正戊烷-正戊烯萃取精馏工艺流程示意

采用某蒸汽裂解制乙烯装置C5馏分组成数据,正戊烷与正戊烯的质量比为0.644∶0.356。萃取剂选取乙腈、甲乙酮、N-甲基吡咯烷酮3种传统溶剂[30-31],进料温度设为常温(25 ℃),萃取精馏塔压力设为常压(0.1 MPa),物料处理量设为100 kg/h。在正戊烷质量分数不小于95%、回收率不小于90%的条件下对萃取精馏塔冷、热负荷进行对比,筛选出分离正戊烷-正戊烯体系的节能高效萃取剂[32]。

2 模型分析

2.1 模拟流程优化

2.1.1理论塔板数优化

以萃取精馏塔塔顶馏分正戊烷的质量分数作为指标对萃取精馏塔分离效果进行考察。图2为理论塔板数对精馏分离效果的影响。由图2可以看出,以乙腈为萃取剂时,随着理论塔板数不断增加,塔顶正戊烷纯度不断提高,当理论塔板数增加到80时即可达到分离要求。理论塔板数的增加会增大萃取精馏塔设备费用,结合设计要求与节能方面的考虑,使用乙腈作为萃取剂时的萃取精馏塔理论塔板数设为80。以甲乙酮为萃取剂时,随着萃取精馏塔塔板数的增加,塔板数达到90以上时,塔顶正戊烷纯度基本保持不变,但是并未达到分离要求,其最佳理论塔板数为90。以N-甲基吡咯烷酮作为萃取剂时,随着塔板数的增加,正戊烷纯度快速提高,当塔板数达到70后,塔顶正戊烷纯度基本保持不变,质量分数达到97%。结合设计要求以及对节能方面的考虑,理论塔板数设为65块。理论塔板数的确定只考虑了塔顶馏分正戊烷纯度,参考因素较少,实际生产中应结合实际情况进行调整[33]。

图2 理论塔板数对塔顶正戊烷纯度的影响

2.1.2原料进料位置优化

固定萃取精馏塔塔板数和其他操作条件,考察原料进料位置对萃取精馏效果的影响,结果见图3。由图3可以看出:以乙腈为萃取剂时,原料进料位置与正戊烷纯度呈正态分布,当进料在第45块塔板处时,塔顶正戊烷纯度最高;以甲乙酮为萃取剂时,原料进料位置在第60块塔板处时正戊烷纯度最高;以N-甲基吡咯烷酮为萃取剂时,进料位置越低正戊烷纯度越高,结合设计要求和分离要求,取第45块塔板为原料进料处。

图3 原料进料位置对塔顶正戊烷纯度的影响

2.1.3萃取剂进料位置优化

萃取剂进料位置过高或过低都会影响萃取塔的整体负荷。在固定塔板数与原料进料位置等其他操作条件下,考察萃取剂进料位置对塔顶正戊烷纯度的影响,结果见图4。由图4可以看出,以乙腈和N-甲基吡咯烷酮为萃取剂时,随着萃取剂进料位置下移,正戊烷纯度均呈下降趋势,因此,在保证产品纯度的条件下结合设计要求,分别取第3块与第5块塔板处进萃取剂。以甲乙酮为萃取剂时,随进料塔板位置下移,正戊烷纯度先迅速提高然后趋于平稳并略有下降,取正戊烷纯度最高的第7块塔板为萃取剂进料位置。

图4 萃取剂进料位置对塔顶正戊烷纯度的影响

2.1.4回流比优化

精馏操作中,精馏塔塔顶物料返回精馏塔的流量与塔顶产品流量的比值称作回流比。回流比作为影响塔顶馏出物纯度的重要影响因素,合理控制可以实现绿色节能与高效分离。图5为回流比对塔顶正戊烷纯度的影响。从图5可以看出,在3种不同萃取剂作用下,正戊烷纯度均随回流比的变化有类似的正态分布,且均有一个极值点,此点即为最佳回流比。一般条件下,最经济的回流比为最小回流比的1.2~1.5倍[34]。由图5还可以看出,以乙腈和甲乙酮为萃取剂时,回流比的最佳值在8~13之间,相较于以N-甲基吡咯烷酮为萃取剂时的最佳回流比4~5明显偏大,这是由不同萃取剂对正戊烯吸附能力大小不同所致。使用乙腈、甲乙酮、N-甲基吡咯烷酮3种萃取剂在各自设计规范下回流比分别取8,12,3.7为宜。

图5 回流比对塔顶正戊烷纯度的影响

2.1.5萃取剂用量优化

由于不同萃取剂对正戊烯的吸附能力不同,为了使正戊烷的纯度达到要求,需根据不同萃取剂的特点进行综合分析。在确定萃取精馏塔塔板数目、最佳原料进料位置、最佳萃取剂进料位置以及最佳回流比等操作变量的条件下,考察3种萃取剂用量对塔顶正戊烷纯度的影响,结果见图6。由图6可以看出,在3种萃取剂作用下,随着萃取剂用量的不断增加,萃取精馏塔塔顶正戊烷纯度均不断增加,这是因为加入越多的萃取剂将会有更多的正戊烯被吸附从塔釜流出,进而塔顶正戊烯组分减少,正戊烷纯度增加。在满足分离要求的前提下,分别将乙腈、甲乙酮和N-甲基吡咯烷酮3种萃取剂的进料量设为850,4 430,1 030 kg/h。以乙腈和N-甲基吡咯烷酮为萃取剂时用量较低且相近,可以优先考虑使用这两种萃取剂。萃取剂作为加入的第三组分可以循环使用,在工艺过程中损失较小,在评判最佳溶剂时优先级应排在冷热负荷之后。

图6 萃取剂用量对塔顶正戊烷纯度的影响

2.2 溶剂对比筛选

以冷、热负荷为标准进行溶剂筛选,结果见表2。由表2可以看出:使用N-甲基吡咯烷酮作为萃取剂时消耗的冷、热负荷均是最低的;使用甲乙酮作为萃取剂时并未达到分离要求,说明使用甲乙酮作为萃取剂对正戊烷-正戊烯进行萃取精馏的效果并不理想,尽管塔负荷远超使用另外两种萃取剂时的负荷。可以结合设计条件与操作条件得出结论,使用甲乙酮作为萃取剂时对正戊烷-正戊烯分离效果不足,采取混合其他溶剂[17]或者进行加盐萃取精馏[35]可有效改进其分离效果。以乙腈为萃取剂时,正戊烷-正戊烯的分离效果与使用N-甲基吡咯烷酮时相近,可以满足分离要求。但是其冷、热负荷相较于使用N-甲基吡咯烷酮时明显增大,冷负荷接近后者的2倍。综上考虑,N-甲基吡咯烷酮可作为分离正戊烷-正戊烯体系传统萃取剂中的最优溶剂[31,36]。

表2 采用3种萃取剂时的冷、热负荷与产品分离效果

3 结 论

使用Aspen Plus流程模拟软件模拟了正戊烷-正戊烯体系的萃取精馏分离过程,分别对3种传统萃取剂进行了模拟计算,并对设计参数进行了分析与优化,针对3种萃取剂设计了3个萃取精馏分离流程。经过数据对比,只有以乙腈与N-甲基吡咯烷酮为萃取剂时可以达到分离要求(正戊烷质量分数不小于95%,回收率不小于90%),使用甲乙酮作为萃取剂时正戊烷质量分数峰值为93.75%,不满足分离要求。后续对满足分离要求的两个流程中萃取精馏的冷、热负荷进行了对比,相较于萃取剂用量更少的乙腈体系,N-甲基吡咯烷酮体系的冷、热负荷均比前者更低,能耗更低,更具有经济价值。N-甲基吡咯烷酮还具有易于运输、溶解性强的特点,而且无毒无害,在生产中对操作人员和环境友好。

结合萃取剂循环使用的特点,选取能耗更低的N-甲基吡咯烷酮体系作为最优传统萃取剂体系。该体系的设计参数如下:理论塔板数65块,原料与萃取剂进料位置分别为第45块和第5块塔板处,最佳回流比为3.7,萃取剂流量为1 030 kg/h。在该条件下,所得正戊烷质量分数在95%以上,回收率大于91%。模拟计算结果对实际生产有着一定的参考意义,但在实际设计时应结合厂区环境等条件进行数据修正。萃取精馏模拟计算选取C5馏分中沸点相近正戊烷-正戊烯双组分体系,其试验宽容度大,对其他C5馏分的分离有一定的指导借鉴价值。