微乳液皮革脱脂剂的制备及性能研究

吕斌,张翎钰,石传晋,高党鸽*,马建中

(1.陕西科技大学轻工科学与工程学院,陕西 西安 710021;2.西安市绿色化学品与功能材料重点实验室,陕西 西安 710021;3.陕西科技大学轻化工程国家级实验教学示范中心,陕西 西安 710021;4.中国皮革和制鞋工业研究院(晋江)有限公司,福建 晋江 3622001

引言

脱脂是制革加工过程中的关键工序之一,其目的主要是除去皮内的油脂成分,为后续制革工段的化工材料渗透和结合创造条件。若皮革脱脂不足,则会由于油脂的拒水性,阻碍后续化料的渗透和作用,使成革手感僵硬、表面油腻感强、涂层牢度差以及产生油霜等缺陷[1]。传统的脱脂方法包括皂化法、乳化法和溶剂法等,其中乳化法主要是通过表面活性剂对原料皮油脂乳化,去除原料皮表面的污渍,洗去原料皮纤维内部的油脂;该方法因其作用条件温和,对胶原纤维损失小,具有较为优良的脱脂成效,为目前最为普遍使用的方法[2-3]。尽管表面活性剂作为皮革脱脂剂,去污、增溶、洗涤和乳化性能最好,但是对于油脂含量高的原料皮,需要使用大量的表面活性剂,有时甚至超过皮质量的10%,大量表面活性剂的使用会影响皮革的防水性和雾化值[4]。

微乳液是由油、水、表面活性剂、助表面活性剂和电解质等组成的透明或半透明的热力学稳定体系,表面活性剂和助表面活性剂在乳化过程中起着重要作用,并通过吸附油来提高物理稳定性[5],具有乳液的一切特性。人们根据微乳液结构的不同将其分为以下三类,水包油型(O/W),油包水型(W/O),双连续型,相对于常规的乳化液,微乳液的粒径更小(小于100 nm),表面张力更低,具有更好的润湿性;低浓度下,降低油水界面张力能力较强,最低可达到10-6mN/m;增溶能力强,热力学稳定性高,分子基团间微观作用力强[6-7];其中双连续型微乳液具有更低的界面张力和更优异的性能[8]。上世纪40 年代开始,国外学者便对微乳液理论和性质进行研究[9];目前,微乳液已在油田化学品及食品等领域广泛应用,但有关其在皮革脱脂方面的研究还鲜见报导。基于此,本研究提出将微乳液用于皮革脱脂,微乳液皮革脱脂剂不但具有乳化剂脱脂的常规优点,而且因表面活性剂制备成微乳液后显示出更低的表面张力及界面张力,能够更快地在原料皮表面润湿渗透,深入原料皮纤维内部乳化、增溶油脂,并将坯革纤维间隙当中的油脂包裹在胶束内部往皮外迁移,以增强脱脂的效果。

1 实验部分

1.1 主要材料与仪器

D-柠檬烯,分析纯,江西正源新材料科技有限公司;脂肪醇聚氧乙烯醚(AEO-9),化学纯,济南百洁特生物科技有限公司;十二烷基硫酸钠(SDS)、十二烷基磺酸钠(SDS’),化学纯,上海阿拉丁生化科技股份有限公司;异构醇醚(E-1300),化学纯,上海高邦化学有限公司;正丁醇、异丁醇,分析纯,天津市天力化学试剂有限公司;市售脱脂剂(非离子表面活性剂),工业级。

Malvern Zetasizer Nano-ZS90 纳米粒度仪,英国Malvern 公司;TX500 旋转滴超低表界面张力仪,上海中晨数字技术设备有限公司;QBZY 系列全自动表面张力仪,上海方瑞仪器有限公司;DDS-307 型数显电导率仪,上海仪电科学仪器股份有限公司;FEI Tecnai G2 F20 S-TWIN 透射电子显微镜,美国FEI公司;DSA25 视频光学接触角,德国KRüSS 公司。

1.2 微乳液的制备

采用加水法制备微乳液。称取一定质量的主表面活性剂、助表面活性剂和D- 柠檬烯加入到250 mL 烧杯中,在恒温25 ℃下边搅拌边滴加NaCl溶液,观察体系由浊至清或由清至浊的现象,记录D-柠檬烯与主表面活性剂的质量比分别在2∶1、1∶1、1∶2、1∶3、1∶4、1∶5、1∶6、1∶7、1∶8 和1∶9 的临界点的各组分百分比,以微乳区面积为指标,优化微乳液的制备工艺[8]。

1.2.1 单一主表面活性剂的筛选

分别以AEO-9、Tween 20、SDS、SDS’、TO-4070为主表面活性剂,正丁醇为助表面活性剂,固定主表面活性剂与助表面活性剂的比例(Km)为1∶1,绘制伪三元相图,筛选单一主表面活性剂。

1.2.2 复配主表面活性剂的筛选

分别选定AEO-9、SDS 和E-1300 质量比为1∶1∶1、2∶1∶1、1∶2∶1、1∶1∶2 为主表面活性剂,正丁醇为助表面活性剂,Km比值为1∶1,绘制伪三元相图,筛选复配主表面活性剂比例。

1.2.3 助表面活性剂的筛选

分别以正丁醇、异丁醇、正戊醇、异丙醇为助表面活性剂,Km比值为1∶1,绘制伪三元相图,筛选助表面活性剂。

1.2.4Km比值的优化

以1.2.2 选定的主表面活性剂和1.2.3 选定的助表面活性剂进行优化实验,二者的Km比值分别为1∶2、1∶1、2∶1 和3∶1,绘制伪三元相图,筛选最优Km比值。

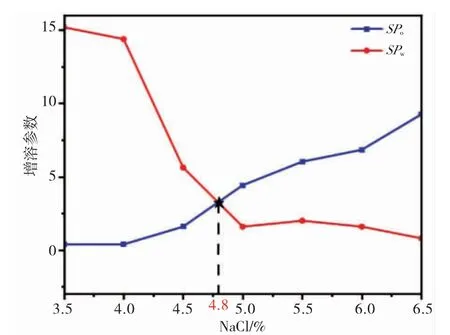

1.2.5 NaCl 用量的优化

采用盐度扫描的方法。在具塞离心管中加入D-柠檬烯/水/复配主表面活性剂/醇体系,加入不同量的NaCl,均匀混合形成微乳液,达到相平衡状态,记录下各相体积,并做出微乳液的盐度扫描相图。并采用油水的增溶参数(SP)优选盐度扫描时所筛选的NaCl 的最佳用量即:SPo=SPw。

式中:SPi——油或水的增溶参数(油相时i即为o,水相时i即为w,下同);

Vi——微乳相中被增溶油相或水相体积,mL;

Vs——微乳相中表面活性剂体积,mL。

1.3 微乳液结构表征

1.3.1 动态光散射(DLS)

取一定量的微乳液后超声处理。利用纳米粒度分析仪测定该微乳液体系的粒径大小和多分散指数(PDI 值),其中测量温度恒定在25 ℃。

1.3.2 透射电子显微镜

采用透射电子显微镜研究了微乳液的表面形貌。电子显微镜配备了电荷耦合器件探测器,并在200 kV 的工作电压下进行分析。样品用水稀释,然后在铜网上滴一滴。将样品晾干1 min,然后观察微乳液胶束粒径的大小。

1.3.3 电导率的测定

将D-柠檬烯、表面活性剂与正丁醇混合逐滴加入NaCl 溶液,通过数显电导率仪,测定并记录该微乳液体系的电导率随体系中NaCl 水相质量分数增加的变化,并据此判断微乳体系的相态结构变化[6]。

1.4 微乳液性能检测

1.4.1 表面张力及临界胶束浓度测定

表面张力测量参照GB/T 22237-2008《表面活性剂表面张力的测定》,使用全自动表面张力仪测定[10]。

1.4.2 界面张力测定

使用界面张力仪测定微乳液与煤油的界面张力。将玻璃毛细管用蒸馏水润洗2~3 次,然后用微乳液润洗,将微乳液加入玻璃毛细管中,用微量注射器注入2 μL 油样,不要产生气泡,保持转速为6 000 r/min,测量微乳液与煤油之间的界面张力随时间的变化[11]。

1.4.3 离心稳定性

可以将微乳液封闭放置在10 mL 的离心管中,10 000 r/min 离心20 min 后用目测法观察微乳液的变化[12]。

1.4.4 放置稳定性

将微乳液样品置于室温避光下储存90 d,通过目测法观察微乳液的变化[7]。

1.4.5 接触角的测定

接触角测量参照GB/T 24368-2009《玻璃表面疏水污染物检测接触角测量法》,使用视频光学接触角仪器进行测量[13]。

1.4.6 动物油脂乳化性能

40 ℃恒温水浴中,将定量的猪油直接加入至2%微乳液中,超声60 min,观察猪油在微乳液中的乳化状态[14]。

1.5 脱脂实验

选取多脂绵羊酸皮进行脱脂试验。将取得的多脂绵羊酸皮试样称重记为m2,将皮样置于转鼓内,按下述脱脂工艺进行操作。

水(常温)100%,盐8%,脱脂剂2%,转动60 min,控水。取样用于油脂含量的测定。

用滤纸轻轻沾取表面的游离水分,将皮样称重后剪成类似黄豆大小的小块以二氯甲烷作为溶剂,采用索氏油脂抽提器,回流提取6 h,理论脱脂率(干基计)计算公式[15]如下:

式中:m残余——残余油脂质量,g;

m油——未脱脂皮样油脂总质量,g;

结合试验实际情况对其进行修正计算如下:

式中:X——皮块水分的百分含量,%。

m1——萃取物总质量,g;

m2——皮样质量,g;

m3——经萃取烘干后皮样质量,g。

2 结果与讨论

2.1 微乳液的制备

2.1.1 单一主表面活性剂的筛选

伪三元相图是研究微乳液相行为的一种有效方法,通过改变各组分含量可获取体系的相变化规律。体系的单相微乳区域越大,表明体系的增溶性能越强[16]。图1a 为不同主表面活性剂的微乳液伪三元相图。当分别采用AEO-9、Tween 40、SDS、SDS’、E-1300 作为主表面活性剂时,微乳区面积分别为121.46、54.9、113.57、53.67 和128.46 cm2(面积由CAD 计算得到,下同)。5 种单一表面活性剂制备微乳液绘制的三相图中E-1300的微乳区面积最大,其次是AEO-9 和SDS,在考虑可以增溶更多水和油的条件下,选择对E-1300、AEO-9 和SDS 进行复配。

图1 (a)不同主表面活性剂的微乳液伪三元相图;(b)不同复配比例的主表面活性剂的微乳液伪三元相图;(c)不同助表面活性剂的微乳液伪三元相图;(d)不同Km 比值的微乳液伪三元相图Fig.1 (a) Pseudo ternary phase diagram of microemulsions with different main surfactants; (b)Pseudo ternary phase diagram of microemulsions with different main surfactants in different compounding ratios; (c) Pseudo ternary phase diagram of microemulsions with different cosurfactants; (d) Pseudo ternary phase diagram of microemulsions with different Km ratios

2.1.2 复配主表面活性剂的筛选

图1b 为不同复配比例的主表面活性剂的微乳液伪三元相图。由图1b 可以看出复配表面活性剂较单一表面活性剂微乳区面积更大,分别为210.18、209.32、203.87 和199.67 cm2。表明表面活性剂的复配增溶油水效果更明显。这是由于非离子表面活性剂AEO-9 和E-1300结构中的极性聚氧乙烯基与阴离子表面活性剂SDS 结构中的离子基团相互作用产生协同效应,形成复合膜,较单一表面活性剂界面膜更致密,强度更高[17]。不同的表面活性剂相互作用促进分子在油水界面展开,使微乳区面积增大。因此,选择AEO-9、SDS 和E-1300质量比为1∶1∶1 进行复配。

2.1.3 助表面活性剂的筛选

图1c 为不同助表面活性剂的微乳液伪三元相图,分别使用正丁醇、异丁醇、正戊醇和异丙醇为助表面活性剂时,微乳液的微乳区面积分别为209.32、204.99、163.44 和106.46 cm2。其中用正丁醇作为助表面活性剂微乳区面积最大,用正丁醇作为助表面活性剂增溶效果最明显。这是由于助表面活性剂可嵌入主表面活性剂分子之间,与主表面活性剂共同构成界面膜,分布在互不相溶的两种液体的接触界面上。碳链较短的醇类水溶性较好,大部分溶于水相中,不能插入主表面活性剂之间的空隙中增加界面膜流动性,而支链结构和过长的碳链位阻较大,难以插入主表面活性剂的空隙间,从而使得界面膜的柔性降低,刚性增强,不利于界面膜的弯曲。即合适的助表面活性剂能够增强软化界面膜的能力,改变界面膜的曲率,增加界面流动性,进而增大微乳区的面积和微乳液的稳定性[18]。因此,选择正丁醇为最佳助表面活性剂制备微乳液。

2.1.4Km比值的优化

图1d 为不同Km比值的微乳液伪三元相图。当Km为1∶1、1∶2、2∶1、3∶2 和2∶3 时,微乳区面积分别为209.32、143.35、222.34、212.79 和145.55 cm2。表明当Km为2∶1 时,主表面活性剂与正丁醇的结合更为紧密均匀,所形成的界面膜曲率最小,流动性最大,表现为增溶效果最好,且具有主表面活性剂与D-柠檬烯质量比为2∶1 的水无限稀释线[19]。这是由于随着正丁醇用量的增加,油水相界面处正丁醇的量也相应增加,正丁醇增加了界面膜的流动性,使得界面膜更易弯曲,有利于微乳液体系的形成与稳定。然而,随着界面膜上的正丁醇的含量增加到饱和状态,再加入正丁醇就不再分布在相界面上,而是进入到油相,改变了油相的极性,破坏了界面膜的平衡,不利于体系的稳定,微乳区面积减小。因此,最佳的Km选择2∶1,主表面活性剂与D-柠檬烯质量比为2∶1 进行后续研究。

2.1.5 NaCl 用量的优化

电解质可以降低微乳液的临界胶束浓度,压缩微乳液的双电层,增加存在于胶束内部油相的体积。同时,降低了微乳液中表面活性剂分子间的电斥力,减小了形成胶束分子之间的空隙,使得分子排列得更加紧密[20]。由图2 可以看出,随着NaCl 质量分数的增加,增溶油量在NaCl 加量为4.8%时增溶油量与增溶水量相等,所以最佳的盐浓度取在NaCl 加量为4.8%。随着盐度增加,电解质对微乳液中胶束分子的双电子层不断压缩,使其对有机相的增溶能力增强,导致微乳相体积不断增大的同时及其自身密度下降。当体系中的盐度达到一定程度微乳液体系中由于密度差增加,大幅度降低了微乳液对水增溶量,从而使得其微乳区面积减小,即微乳液油水增溶量相等时微乳区面积最大[8]。

图2 不同NaCl 用量下微乳液的增容参数曲线Fig.2 Compatibilization parameter curves of microemulsions under different NaCl dosages

2.2 微乳液的结构表征

2.2.1 粒径及形貌表征

图3a 为微乳液粒径分布图。微乳液平均粒径为51.8 nm,PDI 为0.274,表明微乳液粒径较小,分散性好。图3b 为200 nm 尺度下微乳液的透射电镜照片,表明微乳液粒子呈大小均一的球形,分散均匀无聚集。通过Nano Measurer 软件对微乳液的尺寸和分布进行分析,表明微乳液的尺寸在55~60 nm 范围内,与DLS的检测结果一致。

图3(a)微乳液的粒径分布图;(b)200 nm 尺度下微乳液的TEM 照片Fig.3 (a) Particle size distribution diagram of microemulsion; (b) TEM image of microemulsion at 200 nm

2.2.2 微乳液电导率的测定

电导率法是判断微乳液类型的理论依据,主要是根据渗滤电导模型[21]。随着含水量的增加,可以把电导率曲线分为上升、平缓和下降三个阶段,三个阶段也分别对应了W/O、双连续和O/W 三种类型。图4 为微乳液随含水量的增加电导率的变化曲线。当含水量增至14%后,随着含水量的增加,电导率迅速上升,此时微乳液为W/O。这是因为含水量增大意味着油包水型微乳液的液滴增多,液滴间频繁发生碰撞,产生水通道,形成导电链,使溶液导电能力迅速上升。但当含水量达到约28%时,电导率的增加趋势变缓,直至含水量为31%时电导率达到最大值,此时微乳液为双连续。这是因为双连续中水通道和油通道形成交错的网络,油不导电,导电链减少,使溶液导电率增长较为缓慢。电导率在达到最大后继续增加含水量,电导率开始缓慢下降,此时微乳液变为O/W。这是因为水包油型微乳液的浓度因为水的稀释而逐渐降低,液滴之间的相互作用变小,电导率缓慢下降。当含水量增加到40%时由于体系中水包油型微乳液的浓度过低,电解质溶液(NaCl 溶液)含量较多,电导率又上升[22-23]。图4 为微乳液电导率随含水量的变化图,本研究制备的微乳液含水量为29%,属于连续双型微乳液。

图4 微乳液电导率随含水量的变化图Fig.4 Change in conductivity of microemulsions with different water contents

2.3 微乳液的性能表征

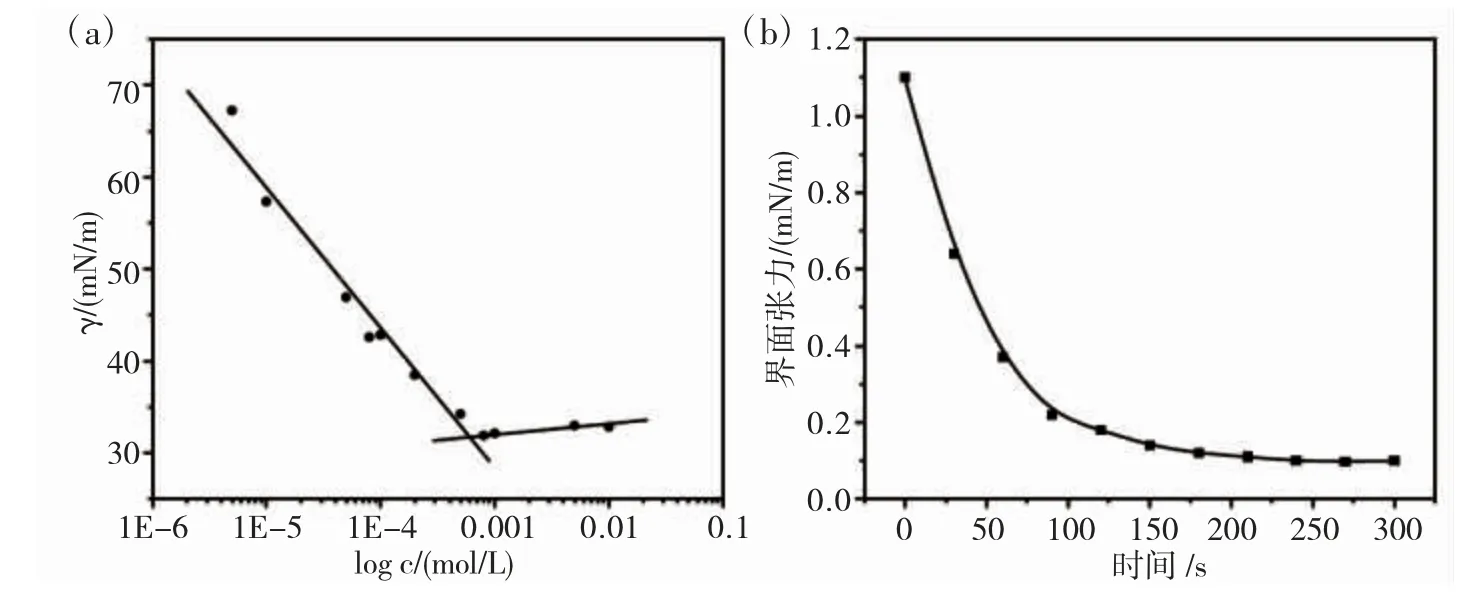

2.3.1 表面张力及临界胶束浓度测定

由图5a 微乳液表面张力与质量浓度的关系图中可以看出,微乳液的临界胶束浓度(cmc)为1.87×10-4mol/L,cmc 点对应的溶液表面张力值约为27.3 mN/m。可见,在低浓度下,能够明显地降低水的表面张力,具有较强的表面活性[16]。

图5 (a)微乳液表面张力与质量浓度的关系图;(b)微乳液与煤油间的界面张力随时间的变化图Fig.5 (a) Relationship between microemulsion surface tension and mass concentration;(b) Change in interfacial tension between microemulsion and kerosene over time

2.3.2 界面张力测定

图5b 为微乳液与煤油间的界面张力随时间的变化图。随着时间的增加,界面张力迅速降低并逐渐稳定,达到界面张力平衡值的时间随微乳液的浓度增加而减小,最低至0.09 mN/m。微乳液中存在大量的以主表面活性剂和助表面活性剂作为外壳、油相作为内核的胶束,能降低油水之间的界面能,从而降低界面张力[9]。

2.3.3 稳定性检测

微乳液是否保持澄清透明是判别其稳定性的主要方法之一[4]。将微乳液样品封闭放置在10 mL的离心管中,初始状态如图6a 所示;10 000 r/min 离心20 min 后,观察到微乳液依旧澄清透明,状态如图6b 所示;微乳液样品封闭放置在室温下贮存90 d 后的状态如图6c 所示,三种状态下的微乳液均未发生分层现象,表明微乳液具有良好的稳定性。

图6 (a)微乳液初始照片;(b)微乳液10 000 r/min 离心20 min 后的照片;(c)微乳液贮存90 d 后的照片Fig.6 (a)Initial photo of microemulsion; (b) photo of microemulsion after centrifugation at 10 000 r/min for 20 min;(c) photo of microemulsion after 90 d of storage

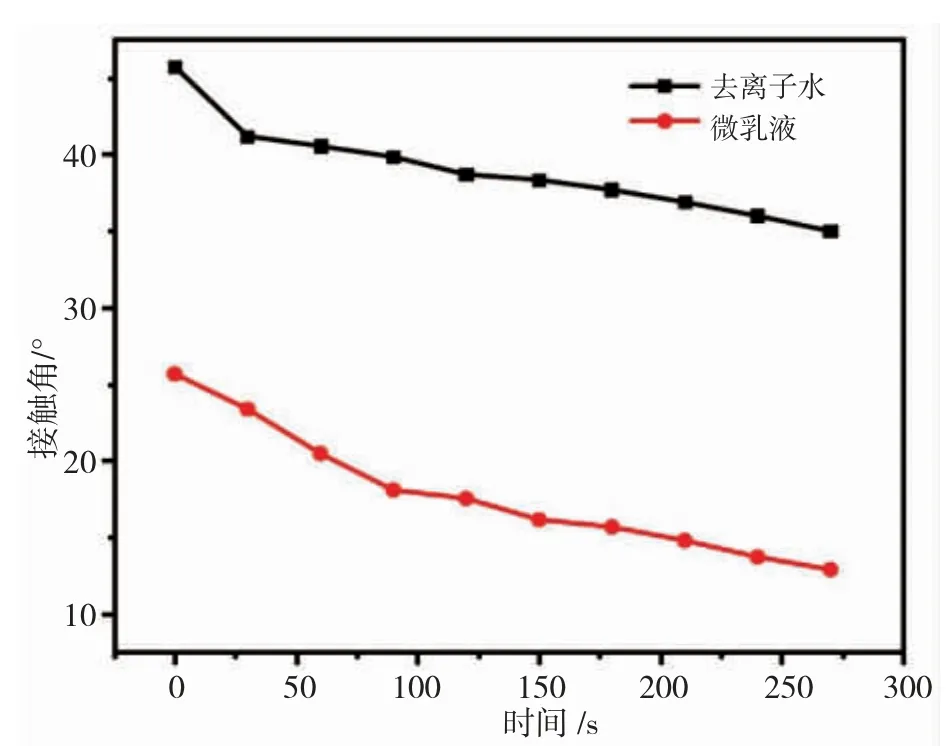

2.3.4 接触角的测定

通过对比测定微乳液和去离子水不同时间在玻璃表面的接触角研究微乳液的润湿性能。由图7微乳液接触角曲线可知,去离子水的接触角随时间未发生明显变化,当去离子水接触到载玻片的瞬间,去离子水与载玻片的接触角为41.7°,240 s 后接触角为35.0°;而微乳液接触到载玻片瞬间,微乳液与载玻片的接触角为25.7°,240 s 后接触角为12.9°,随时间延长明显减小,表明微乳液具有优良的润湿性能。

图7 微乳液的接触角曲线Fig.7 Contact angle curve of microemulsion

2.3.5 动物油脂的乳化性能

图8a 为猪油在微乳液中的乳化照片,表面为微小油状物;8b 为猪油在市售脱脂剂中的乳化照片,表面为小块油脂。其中,表面活性剂的乳化增溶性能在皮革脱脂中起主导作用。对比观察猪油在两者的状态,表明微乳液具有优异的乳化和增溶性能。这是由于微乳液除表面活性剂拥有的乳化增溶性能外,在形成时加入的油相增大了内核体积,助表面活性剂的使用,降低了微乳液的表界面张力,使得微乳液胶束能更快更紧密的排列在猪油与水界面之间。同时微乳液内部油相可以溶解油溶性物质,使得微乳液对猪油有极大的增溶能力。较单一表面活性剂而言,微乳液具有更高的乳化增溶性能。

图8 (a)猪油在微乳液中的乳化照片;(b)猪油在市售脱脂剂中的乳化照片Fig.8 (a) Photo of the emulsification of lard in the microemulsion; (b) Photo of the emulsification of lard in a commercial degreasing agent

2.4 脱脂实验

2.4.1 微乳液用量对多脂绵羊酸皮脱脂率的影响

表1 为不同用量微乳液脱脂剂在脱脂浴液中的粒径及其对多脂绵羊酸皮脱脂率的影响。当微乳液脱脂剂用量在0.5%到1%之间时,随着微乳液脱脂剂用量的增加,微乳液在脱脂浴液中的粒径减小,多脂绵羊酸皮的脱脂率急剧增大。这是由于随着微乳液浓度增加,体系内表面活性物质增多,成胶束能力增强,从而粒径减小;当微乳液粒径减小至100 nm 以下,此时微乳液胶束界面性能较强,脱脂效果增大;当微乳液脱脂剂用量为1%到3%时,随着微乳液脱脂剂用量的增加,微乳液在脱脂浴液中的粒径略有增加后趋于平缓,多脂绵羊酸皮的脱脂率趋于稳定。这是由于当微乳液脱脂剂浓度增大到一定值时,体系内表面活性物质出现“饱和”现象,成胶束能力增至最强后略微减弱,从而粒径略有增加后趋于平缓,此时微乳液胶束界面性能无明显变化,对多脂绵羊酸皮的脱脂效果影响不大。因此选择微乳液用量为2%最适宜。

表1 不同用量微乳液脱脂剂在脱脂浴液中的粒径及其对多脂绵羊酸皮脱脂率的影响Tab.1 Particle sizes of different dosages of microemulsion degreasing agents in degreasing bath and their effect on the degreasing rate of fatty sheep skin

2.4.2 脱脂结果对比

在同用量下微乳液脱脂剂和市售脱脂剂对多脂绵羊酸皮的脱脂率为(72.7±1.2)%和(67.2±0.7)%,可见微乳液皮革脱脂剂的脱脂率高于市售脱脂剂。

3 结论

(1)研究制备了一种澄清透明的双连续型微乳液,得到最优配比:AEO-9、SDS、E-1300 作为主表面活性剂且三者质量比为1∶1∶1 为主表面活性剂,正丁醇为助表面活性剂且主表面活性剂和助表面活性剂的质量比为2∶1,D-柠檬烯为油相且主表面活性剂与油相质量比为2∶1,4.8%的NaCl 水溶液为水相。

(2)制备的微乳液澄清透明,粒径为51.8 nm,多分散系数为0.274,表面张力为27.3 mN/m,临界胶束浓度为1.87×10-4mol/L,界面张力为0.09 mN/m,具有优异的乳化、润湿和稳定性。

(3)脱脂应用实验结果表明:随着微乳液粒径减小,多脂绵羊酸皮的脱脂率越高;同浓度使用量下,微乳液型皮革脱脂剂与市售皮革脱脂剂对多脂绵羊酸皮的脱脂率分别为72.7%和67.2%,微乳液在皮革脱脂中具有广阔的应用前景。