用于纳米材料功能化改性的新型硅烷偶联剂制备分析

李明生

(江西宏柏新材料股份有限公司,江西乐平 333300)

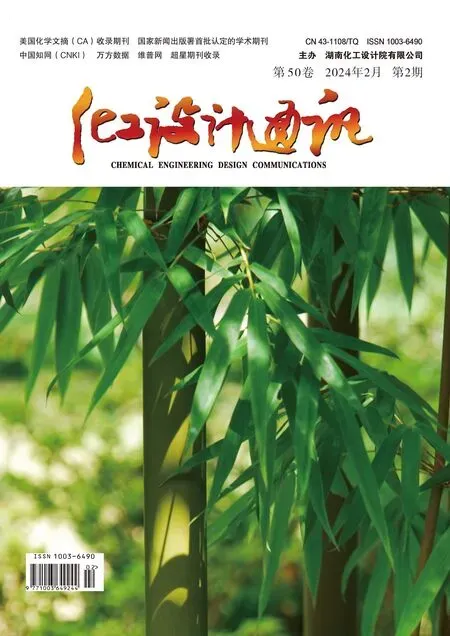

偶联剂是一种能增加有机聚合物与有机物之间结合力的化合物,通常通过改善有机材料与无机材料间的界面作用来使两者相容性增强。偶联剂按照官能团种类不同可分为硅烷偶联剂、钛酸酯偶联剂和铝酸盐偶联剂等,其中应用最广泛的便是硅烷偶联剂。硅烷偶联剂由于其独特的复合特性,常被用于玻璃纤维改性、涂料表面处理等领域。硅烷偶联剂的分子结构式一般为Y-R-Si(OR)3,其中Y 指与有机基体反应的有机官能团,R 为脂族碳链,SiOR 指硅烷氧基。其中硅烷氧基不仅可以与有机物相容,还可以和无机材料发生反应,因此硅烷偶联剂常用作高分子聚合物与无机材料间的桥梁,以此获得更高的强度、耐腐蚀性能等。其改善界面键合的作用机理如图1所示。

图1 用硅烷偶联剂改善界面键合的作用机理

纳米材料是一种新型的功能材料,一般指的是材料尺度在100 nm 以内的具有特殊量子限域效应的材料。在进入21世纪后,纳米材料由于其优异的物化性能以及高度的制备可控性等优势被进行了广泛的研究。纳米材料不仅具有超高的强度可以用于航空航天高强度复合材料,还因其独特的功能特性被用于定向治疗的生物医药材料,成为研究人员最为追捧的材料体系。而纳米材料的功能化更是人们拓展其应用前景的必经之路,通常研究人员会通过三种途径对纳米材料进行功能化改进:特殊微纳结构的制备、功能化有机基团的修饰以及复合材料的制备。其中,通过硅烷偶联剂来进行纳米复合材料的制备是纳米材料功能化改性的重要方式,因此对于新型硅烷偶联剂的制备研究具有重大意义[1]。

1 硅烷偶联剂用于纳米材料功能化改性的作用机理

对于硅烷偶联剂作用机理的研究对于其在纳米材料功能化改性方面的应用具有重要意义,目前研究人员提出了表面吸附理论、化学键合理论等理论来对硅烷偶联剂的联结作用进行解释,但尚没有明确的实验来证明理论的准确性。

根据表面吸附理论,硅烷偶联剂间的相互作用力较弱,不会出现团聚和黏结现象,可以均匀地覆盖在基体无机材料表面,同时对有机材料的高能界面具有很强的物理吸附作用,通过这种吸附作用来提高两者的相容性,将无机材料和有机材料相结合。同时研究人员也提出化学键合理论,表明硅烷偶联剂中的有机官能团可以通过加聚反应或缩聚反应与有机聚合物相结合。另一方面无机材料在空气中可以吸附水在表面产生吸附态羟基,硅烷偶联剂中的硅烷氧基可以与吸附态羟基(或直接与其氧化物)发生共价键的结合,从而在有机材料与无机材料间起到绳索连接作用。除此之外,在改善界面黏合方面研究人员还提出了变形层理论,该理论认为硅烷偶联剂在材料界面处是可变形的,可以在基体材料表面形成10 nm 左右,具有自愈合功能的柔性膜层,该膜层不仅可以改善界面处的应力集中,还可以抑制表面裂纹的扩散,从而实现界面与界面间的强结合。

2 用于纳米材料功能化改性的新型硅烷偶联剂研究进展

目前,用于纳米材料功能化改性的硅烷偶联剂的研究主要集中在玻璃纳米纤维、橡胶、功能化纳米涂层等领域。将硅烷偶联剂用于玻璃纳米复合纤维可以显著增强玻璃基体的强度,同时减少水分对于复合材料黏合力的影响;用硅烷偶联剂对纳米涂料进行表面改性可以增强其表面黏附,大大提高其抗腐蚀和抗氧化性能,某些纳米涂料在通过偶联剂结合后甚至能够实现室温自修复;硅烷偶联剂用于橡胶和树脂可以提高与基材的黏附能力,在高湿度条件下保持强吸附作用。目前,采用硅烷偶联剂进行纳米材料功能化改性的制备方法主要有溶胶凝胶法、化学共沉淀法、原位聚合法、水热法和溶剂热法等。

2.1 硅烷偶联剂在金属氧化物纳米颗粒功能化中的应用

金属氧化物纳米颗粒的制备中也常采用硅烷偶联剂来进行改性,以改善其纳米粒子的团聚并增强金属氧化物纳米颗粒与有机基质或生物环境的相容性。硅烷改性金属氧化物被开发用于各种技术应用,包括聚合物纳米复合材料、药物输送、催化剂、废水处理和纺织工业。人们普遍认为对金属氧化物纳米颗粒进行化学表面改性可促进金属氧化物与复合材料有机基质之间的界面黏附性。因此,与未改性的纳米粒子相比,表面改性的纳米粒子能为聚合物基体提供更好的机械和化学特性。研究人员系统性地研究了硅烷改性纳米氧化锆(ZrO2)与 3-氨基丙基三乙氧基硅烷(APTMS)对玄武岩纤维/环氧树脂复合材料机械性能(包括拉伸强度和弯曲强度)的影响。

结果表明,填充了 3 wt% ZrO2金属氧化物纳米颗粒的环氧树脂复合材料的力学性能远远优于未填充的环氧树脂试样。研究人员表示,因为基体中的环氧基团和硅烷中的胺基团发生了反应,形成了共价键,从而增加了金属氧化物纳米颗粒与复合基体之间的界面粘附力[2]。另一项研究使用硅烷化碳酸钙(CaCO3)制备了碳纤维/环氧树脂复合材料。所制备复合材料的断裂表面显示,在复合材料基体中加入硅烷化碳酸钙纳米颗粒后,碳纤维与基体的黏附性得到了极大改善。添加经 3-缩水甘油氧丙基三甲氧基硅烷(3-GPTMS)处理的 CaCO3后,环氧复合材料的拉伸强度、弯曲强度和模量都比未添加 CaCO3的环氧复合材料有所增加。这可能是由于 CaCO3纳米颗粒表面的环氧基团与复合基质中的氨基形成了化学键[3]。

2.2 硅烷偶联剂在纳米陶瓷材料功能化中的应用

纳米陶瓷粉末已成为先进陶瓷领域最常用的材料之一,但其合成或加工仍被认为是一个难题。无机颗粒由于表面能高,在介质中很容易团聚,在有机溶剂或油中的分散能力也很差。由于界面相互作用的一致性差,无机颗粒与聚合物基质的结合力弱,因此无机颗粒的应用在很大程度上受到限制。而采用硅烷偶联剂对其进行表面改性以提高其在聚合物基体中的分散性是一种可行的方法。有研究人员采用了两种硅烷偶联剂,即3- 氨基丙基三乙氧基硅烷(KH550)和3- 巯基丙基三甲氧基硅烷(KH590)作为初步改性剂来改善碳化硅(SiC)粉末的疏水表面性能,通过测量接触角研究了影响改性效果的因素[4]。结果表明,KH590 对碳化硅的疏水改性效果优于 KH550,碳化硅粉末与 0.3 g KH590 在 75 ℃的水/乙醇溶液中反应4 h 后,接触角改善最大。单独使用 KH590 相比,经KH590 和十六烷基碘代醇改性的 SiC 粉末具有更好的耐水性,接触角从 106.8°增加到 127.5°,如图2所示。傅里叶变换红外光谱(FT-IR)和X 射线光电子能谱(XPS)以及X 射线衍射(XRD)分析结果表明,KH550/KH590 和十六烷基碘可以共价键合到 SiC 粉末表面而不改变其晶体构型。

图2 表面改性前后样品接触角测量值的变化

3 硅烷偶联剂的制备方法研究

3.1 常规硅烷偶联剂制备方法

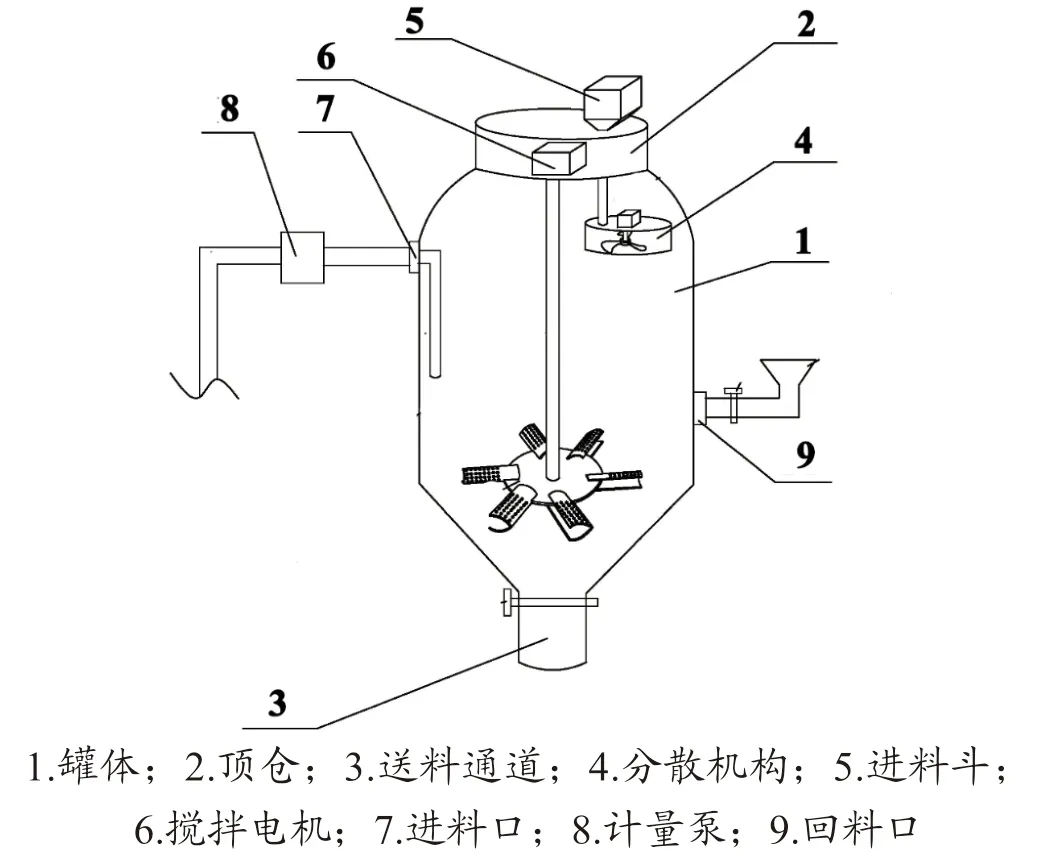

常规硅烷偶联剂(KH-550/KH-570 等)的合成工艺被国内外学者进行了广泛研究,主要分为直接法和间接法制备,其中间接法制备为主要的生产方式[5]。直接法制备硅烷偶联剂是指在较高温度下利用催化剂将硅粉直接与有机原料发生反应。直接法制备硅烷偶联剂的优势在于合成步骤大幅缩短、没有氯化氢气体的参与、杂质含量低,但其生产产量较小且可生产硅烷偶联剂种类较少。而间接法首先利用硅与氯化氢反应来合成三氯氢硅,再用三氯氢硅与氯丙烯、甲醇或乙醇、乙炔等反应生成硅烷偶联剂中间体,最后中间体与甲基丙烯酸钠、乙醇等生成各种功能性硅烷偶联剂。间接法制备硅烷偶联剂主要优势便是其高产量,且氯化氢可以循环使用,但也存在生产投入大和设备腐蚀等问题[6]。在工业生产方面,硅烷偶联剂的生产搅拌装置是其核心装置,以确保硅烷偶联剂混合物的产品质量,其典型结构如图3所示[7]:

图3 硅烷偶联剂生产搅拌装置

3.2 纳米材料功能化改性的新型硅烷偶联剂的制备方法

3.2.1 用于橡胶改性的含硫硅烷偶联剂

研究人员采用氢氧化钠、硫磺、水、氯丙基三乙氧基硅烷、三氯甲烷、脱色剂、乙酸乙酯和石油醚为原料,活性铂纳米颗粒为催化剂,制备了用于提高橡胶混炼温度,降低气孔率的新型含硫硅烷偶联剂,通过改变原料的比例来控制含硫硅烷偶联剂的收取率。三组实验的原材料比例如表1所示。

表1 实验的原材料比例

制备步骤如下:①选取相应比分的氢氧化钠和硫磺,并将选取的氢氧化钠和硫磺匀速倒入混合器中进行混合,混合时间为10 ~20 min,然后以匀速的方式往混合器中注入适量的水,继续进行混合,同时将混合器内部的温度调控在98 ~143 ℃,搅拌15 ~30 min,然后将混合器内部的温度调控在300 ~380 ℃ ,继续混合30 ~60 min,使其混合均匀,得到多硫化钠水溶液;②将多硫化钠水溶液进行收集,并使其自然冷却至室温,然后选取相应比分的氯丙基三乙氧基硅烷、三氯甲烷和脱色剂,将选取的苯二甲酸金属盐、三氯甲烷和脱色剂逐步倒入搅拌机中,启动搅拌机进行搅拌,搅拌速率为2 000 r/min,同时控制搅拌机中的温度为20 ~125 ℃,搅拌20 ~40 min,然后加入适量比分的催化剂进行混合,混合时间为30 ~50 min,得到硅烷偶联剂;③将制得的硅烷偶联剂进行过滤,而后倒入干燥机中进行干燥处理,干燥温度控制为50 ~80 ℃,而后将干燥后的硅烷偶联剂溶解于乙酸乙酯与石油醚的混合溶剂中,人工进行搅拌混合,使其混合均匀,然后进行冷却析晶,最后进行过滤得到纯化的含硫硅烷偶联剂。

其中实验1组的硅烷偶联剂的收取率最大,生产过程环保性能较强。该方法反应条件温和、易于控制、重复性好、产率高等特点,适合扩大生产,不但能够提高某些无机填料与高分子材料的相容性,而且有利于提高复合材料热稳定性,同时提高了硅烷偶联剂的收取率含硫硅烷偶联剂在对聚合物基体进行改性作为橡胶助剂使用时,可较少有机气体的排放,从而减少了制得的橡胶制品的气孔率,制得的橡胶有更高的混炼温度,避免了胶料的提前焦烧,经过纯化步骤可以提高产物含硫硅烷偶联剂的纯度。

3.2.2 用于热稳定性改性的双腈基硅烷偶联剂

含硅芳基乙炔是一种新型树脂,具有优异的耐热性能,在航空航天领域具有潜在的应用前景。然而,玻璃纤维/树脂复合材料的界面黏附性较差,而且常用的硅烷偶联剂在高温下会分解。因此,具有高耐热性能的新型硅烷偶联剂的制备研究尤其重要。研究人员采用2,3-二氨基马来腈(DAMN),3-氨基苯乙炔、三乙氧基(3-异氰酸基丙基)硅、2-酮戊二酸(99%)、盐酸、乙醇、四氢呋喃、二月桂酸二丁基锡、丙酮、N,N-二甲基甲酰胺、N' (乙基亚氨基亚甲基)-N,N-二甲基-1,3-丙二胺盐酸盐和N,N-二甲基-4-吡啶胺为原料通过引入双腈基来提高新型硅烷偶联剂的耐热温度。

制备步骤如下:①将2, 3-二氨基-2-丁烯二油腈(10 mmol, 1.08 g)和2-酮戊二酸(10 mmol, 1.46 g)的混合物溶解于30 mL 无水乙醇中,然后加入100 mL 三颈烧瓶中。搅拌30 min 后,将溶液倒入300 mL 去离子水中,将烧杯放入冰箱2 ~8 ℃过夜,过滤,用去离子水洗涤3次,干燥,得无色针状晶体;②将步骤一所得晶体(5 mmol,1.09 g)溶解在DMF(50 mL)中。二甲基-1,3-丙二胺单盐酸盐作为催化剂。在0 ℃下搅拌4 h 后,加入N,N-二甲基-4-吡啶胺并升温至室温,然后搅拌24 h。滴加500 mL 盐酸(15%),期间棕色溶液变成黑色,烧杯底部生成棕色粉末沉淀。过滤后,用去离子水洗涤3次,干燥,得棕色粉末;③将步骤2 所得棕色粉末(2.5 mmol,0.79 g)、三乙氧基(3- 异氰酸基丙基) 硅烷(5 mmol,1.24 g)、二月桂酸二丁基锡2滴和30 mL四氢呋喃在氮气气氛下在100 mL三颈烧瓶中混合,并在70°回流 C。搅拌24 h后,将混合物用无水乙醚萃取并过滤。减压蒸发溶液,得黄色固体即为双腈基硅烷偶联剂。

结果表明,腈基发生环化反应后,形成了坚固的界面层,可以显著提高热稳定性,复合材料改性后,室温下层间剪切强度可达27.6 MPa,500 ℃下保留率高达54.7%。所制备的新型偶联剂可以蚀刻安谧玻璃纤维,使其表面产生凹坑、凸起和皱纹,增加粗糙度。纳米玻璃纤维表面粗糙度的增加以及表面积和比表面积的增加,在复合材料成型时可以与树脂形成更强的机械锁定,并且在纵向剪切力作用下可以充分发挥其黏结作用。

4 结语

纳米材料是如今最热门的新型材料,硅烷偶联剂是纳米材料功能性改进最重要的手段之一。本文阐述了硅烷偶联剂在纳米材料功能改性方面的作用机理,同时对采用新型硅烷偶联剂进行金属氧化物纳米颗粒、纳米陶瓷改性方面的研究进展进行介绍。最后介绍了纳米材料功能化改性的新型硅烷偶联剂的制备方法,对后续新型硅烷偶联剂的研究有一定指导意义。