硬质相类型对冷喷涂铝基涂层组织与耐磨性的影响

韩晓辉,刘 桥,张繁星,雒晓涛

(1. 中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

(2. 西安交通大学材料科学与工程学院 金属材料强度国家重点实验室,陕西 西安 710049)

(3. 洛阳船舶材料研究所,河南 洛阳 471023)

1 前 言

7系高强铝合金由于密度小、比强度高、模量低等特点广泛应用于对减重具有迫切需求的航天、航空和高铁等领域[1]。然而该类合金由于硬度偏低、电极电位较负等原因,在与硬度更高且电极电位更正的钢制构件或其他有色金属构件配副使用时,会发生表面磨损或电偶腐蚀的现象,最终导致构件失效。然而诸如氩弧焊、激光熔覆、等离子熔覆等基于材料熔化、凝固实现构件修复的技术在高强铝合金修复方面还存在较大挑战。上述工艺中,过高的热输入会导致高强铝合金构件出现开裂、过量变形、材料软化等一系列问题[2-5]。

冷喷涂是一种通过微米尺度(5~50 μm)固态颗粒高速(300~1200 m/s)撞击产生的剧烈塑性变形与基材实现结合的新型材料沉积技术。冷喷涂的低温固态沉积的特点使其可避免弧焊、激光、等离子等修复技术中的高热输入,是对失效高强铝合金构件进行高性能修复再制造的潜在有效方法[6-9]。然而,大量研究结果表明,冷喷涂7系高强铝合金修复层的硬度显著低于基材,导致其耐磨性也低于基材[10]。这主要与冷喷涂7系高强铝合金涂层内部不存在大量弥散分布的第二相有关。冷喷涂使用的球形金属原材料粉末通常通过惰性气体雾化或者真空雾化的方式获得。粉末雾化过程中高的冷却速度(>106K/s)使粉末呈现为近固溶组织,无纳米尺度第二相,因此粉末原料硬度较低[11-13]。冷喷涂过程中,尽管具有一定温度的加速气体会对粉末加热,但时间仅为微秒量级,不足以形成弥散第二相,最终导致冷喷涂7系高强铝合金涂层的硬度较同成分基材低,耐磨性差。同时,冷喷涂涂层内部的孔隙是涂层内粒子间弱结合的标志,会使得涂层耐磨性低于基材[14-16],限制涂层的应用。

冷喷涂金属涂层时可以在金属粉末中加入陶瓷硬质颗粒,在金属涂层内引入硬质颗粒被认为是提高涂层耐磨性能的有效方法[17,18]。对此,本文以7050高强铝合金的冷喷涂修复为目标,分别在7050高强铝合金粉末中加入等体积分数的硬脆Al2O3颗粒和具有一定塑性变形能力的WC-17Co颗粒,研究硬质相颗粒的类型对涂层致密度、结合强度和耐磨性的影响规律,以期为高强铝合金的高性能冷喷涂修复提供优化方案。

2 实 验

2.1 实验材料

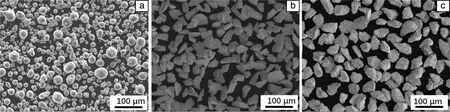

选用如图1a所示的氩气雾化7050高强铝合金粉末作为冷喷涂粉末,粉末呈球形,粒径介于8~60 μm。分别选用如图1b所示熔炼破碎的白色Al2O3粉末与图1c所示的团聚烧结WC-17Co硬质合金粉末作为硬质添加相。这2种粉末均呈现为不规则多角状,粒度分别为10~45 μm和10~55 μm。喷涂前按照硬质颗粒与7050铝合金粉末体积比为3∶7的比例,将2种粉末进行混合,在滚筒式混料机内混合2 h以保证硬质颗粒与铝合金粉末混合均匀,之后以混合粉末作为喷涂粉末。以固溶+人工时效热处理的7050铝合金板材作为基材(10 mm×100 mm×100 mm),喷涂前采用粒径50 μm以上的刚玉砂在压缩空气压力为0.5 MPa条件下对基材表面进行喷砂处理获得较高的表面粗糙度,以保证涂层与基材间的有效结合。

图1 原料粉末的形貌SEM照片:(a)7050铝合金粉末,(b)Al2O3粉末,(c)WC-17Co粉末Fig.1 Morphologies of the raw spraying powders:(a) 7050 Al alloy powder,(b)Al2O3 powder,(c)WC-17Co powder

2.2 涂层制备

采用商用高压冷喷涂系统(PCS1000,日本等离子技研)进行了复合涂层的沉积。以氮气作为加速气体,其他冷喷涂参数如表1所示。为了进行对比,以纯7050金属粉末为原料在相同冷喷涂参数条件下沉积了涂层。

表1 冷喷涂参数

2.3 组织表征

采用扫描电子显微镜(SEM,TESCAN,MIRA3 LMH)对涂层的横截面组织进行了测试。采用图像法对涂层的孔隙率进行了测量,每种涂层在背散射电子模式下放大倍数为500×条件下拍摄10张照片,利用孔隙与其他区域的颜色衬度差异,通过面积比例进行涂层孔隙率统计。

2.4 性能测试

采用北京时代山峰科技有限公司HV-1000Z型显微维氏硬度计在抛光涂层断面对涂层的硬度进行了测量,载荷为100 g,保载时间为30 s,每种涂层测试10个数值,以平均值进行涂层硬度评价。

依照ASTM C633标准采用胶粘拉伸法对涂层的结合强度进行了测试,每种样品测试5个样品,以平均值评价涂层的结合强度。首先,在喷砂后直径为25.4 mm的柱状7050合金基材端面喷涂厚度为500 μm的涂层。然后,采用高强度环氧树脂胶将涂层表面与另一喷砂后无涂层柱状7075合金端面粘合,并在373 K条件下固化1.5 h。最后,采用万能试验机对固化后的样品进行拉伸测试,拉伸速率为 1 mm/min,待样品断裂失效后停止试验。以最大载荷除以样品横截面积作为强度,若断裂发生在涂层与基材界面,则该强度为涂层的结合强度。

采用球盘摩擦磨损试验(RTEC MFT-5000)对涂层的室温摩擦磨损性能进行了测试。以直径为6 mm的GCr15球作为摩擦副。载荷设定为5 N,转速为75 r/min,磨痕直径为3.5 mm,总磨程为65 m。磨损试验后,采用激光共聚焦显微镜(LSM,VK9700)对磨痕3D形貌进行了表征,采用体积损失计算涂层的磨损率,每种样品测试3个样品,以平均值评价不同涂层的耐磨性。

3 结果与讨论

3.1 硬质颗粒类型对涂层沉积显微组织的影响

采用冷喷涂制备的3种涂层的横截面组织如图2所示。可以发现在所有情况下涂层与基材结合良好,在涂层与基材界面未观察到明显的裂纹等缺陷。如图2a与2d所示,纯7050Al涂层内部存在如图所示的少量孔隙,同时在涂层内部未发现基体中存在的亮色点状析出物,这主要是因为冷喷涂所用粉末中不存在析出相,而冷喷涂低温固态的沉积特性使得该特征保留到了涂层中[17]。

与纯7050Al涂层相比,7050Al/Al2O3涂层与7050Al/WC-17Co涂层更为致密,内部未观察到明显的孔隙。这主要是因为采用机械混合粉末作为冷喷涂原材料时,硬质颗粒由于自身难变形,其动能会转化为已沉积金属粒子的塑性变形,从而对金属涂层起到夯实作用,使得涂层整体孔隙率降低。由图2b和2e可以发现,由于Al2O3颗粒完全不具备塑性变形能力,因此在碰撞沉积过程中发生破碎,在沉积的Al2O3颗粒中发现如白色箭头所示的裂纹。同时由于Al2O3颗粒的本征脆性,难以在高速碰撞沉积过程中与7050Al粒子通过塑性变形在二者界面形成高质量结合,因此会在Al2O3颗粒与7050Al粒子界面观察到如黑色箭头所示的间隙。如图2c和2f所示,由于WC-17Co颗粒具备一定的塑性变形能力,因此在其内部未观察到高速碰撞导致的裂纹,同时WC-17Co颗粒与7050Al界面结合良好,也未观察到明显的缝隙。同时,如图2f中的虚线所示,WC-17Co颗粒的一部分嵌入到了基材内部,另一部分在涂层内部,这种类似中国传统建筑中的榫卯结构有望显著提高涂层与基材的结合强度。另外,涂层中的硬质相含量统计结果表明,尽管2种机械混合粉末中硬质颗粒的体积比例均为30%,但存留在涂层内部的WC-17Co颗粒(27.6%)明显多于Al2O3颗粒(13.2%)。这依然与2种硬质颗粒的塑性变形能力有关:Al2O3颗粒仅能通过机械嵌入较软的7050Al中实现沉积,同时自身碰撞破碎也会引起体积损失,因此在涂层中的含量更少。3种涂层孔隙率的定量统计结果如图3所示。纯7050Al涂层中的孔隙率最高,约为0.71%,其次为7050Al/Al2O3复合涂层(0.32%),7050Al/WC-17Co复合涂层中的孔隙率最低,仅为0.12%。孔隙率的降低主要与沉积过程中硬质颗粒对7050Al涂层的夯实作用有关,由于WC-17Co颗粒的密度更大,粉末的动能更高,且与7050Al界面处不容易产生间隙,因此其致密化效果更为明显,涂层孔隙率更低[19,20]。

3.2 硬质颗粒类型对涂层结合强度的影响

涂层与基材之间足够的结合强度是保证修复后构件在服役过程中不发生开裂和剥落的重要参量,因此采用胶粘法对涂层的抗拉结合强度进行了测试,结果如图4所示。纯7050Al涂层的结合强度约为34.5 MPa,在喷涂粉末中混入体积分数为30%的Al2O3颗粒后,涂层结合强度未发生明显变化,但当在喷涂粉末中混入体积分数为30%的WC-17Co硬质合金颗粒后,由于样品断裂发生在环氧树脂胶层内,因此可知涂层结合强度显著提高到73.2 MPa以上。7050Al/WC-17o复合涂层结合强度的显著提升主要与WC-17Co颗粒在涂层与基材界面形成的榫卯结构有关(图2f)。而添加同体积Al2O3颗粒不能达到相同效果的原因在于Al2O3颗粒与7050Al不能在界面处形成有效的结合。一方面,如图2e中白色箭头所示,嵌入界面的绝大多数Al2O3颗粒会发生破碎。另一方面,未破碎的Al2O3颗粒表面比较光滑,也难以与7075铝合金基材形成有效的机械嵌合。而WC-17Co颗粒由于内部含有体积分数约为30%的可变形金属Co相,因此在颗粒碰撞过程中可发生塑性变形,进而与7075铝合金基材或涂层形成有效界面结合,因此具有更加有效的机械嵌合,涂层的结合强度也更高。

图4 冷喷涂7050Al基涂层的结合强度对比Fig.4 A comparison in adhesion strength of the cold sprayed 7050 Al-based coatings

3.3 硬质颗粒类型对涂层硬度的影响

3种涂层的显微维氏硬度测试结果对比如图5所示。由于复合涂层中硬质颗粒的尺寸较大,因此当压痕位于硬质颗粒内部时,其硬度测试值将会是硬质颗粒的本征硬度,不能反映其对复合涂层硬度的贡献。为此,本测试只在涂层内7050Al区域进行了硬度测试。由图5可知,纯7050Al合金的硬度最低,7050Al/Al2O3涂层的硬度居中,7050Al/WC-17Co涂层的硬度最高,且达到与基材相当的硬度。复合涂层硬度的提高主要是由于在涂层沉积过程中,硬质颗粒的碰撞会导致已沉积7050Al粒子的显著加工硬化,加工硬化效果越显著,硬度提升越高。尽管基材未经历塑性变形过程,但其内部的纳米尺度析出相使其具有较高的强度和硬度。

3.4 硬质颗粒类型对涂层耐磨性的影响

采用球盘摩擦磨损实验对7050基材和冷喷涂7050Al基复合涂层的摩擦磨损行为进行了研究,在经历65 m的磨损实验后磨痕的二维与三维形貌如图6所示。对比二维形貌可以发现,纯7050Al涂层表面的磨痕存在宽窄变化现象,而7050Al/Al2O3涂层与7050Al/ WC-17Co涂层表面的磨痕均匀性较好。对比磨痕宽度可以发现,7050Al/Al2O3涂层表面磨痕最宽,其次为纯7050Al涂层,7050Al/WC-17Co涂层表面的磨痕最窄。从图6d、6e和6f中的磨痕3D形貌对比可以发现,磨痕深度变化规律与宽度相同,从深到浅依次为7050Al/Al2O3涂层、纯7050Al涂层与7050Al/WC-17Co。上述结果表明,与常规认知不同的是,在冷喷涂7050Al中加入高硬度的Al2O3颗粒反而会使耐磨性降低,而加入具有一定塑性变形能力的高硬度WC-17Co硬质合金颗粒会提高冷喷涂修复层的耐磨性能。

图6 涂层表面磨痕3D形貌:(a,d) 7050Al基材;(b,e) 7050Al/Al2O3涂层;(c,f) 7050Al/WC-17Co 涂层Fig.6 3D toporgraphy of the wear tracks on the surface of the cold sprayed coatings:(a,d) pure 7050Al coating;(b,e) 7050Al/Al2O3 coating;(c,f) 7050Al/WC-17Co coating

为了进一步对7050Al基材与不同冷喷涂涂层的磨损行为进行定量评价,分别对磨痕尺寸、体积磨损率和摩擦系数进行了测试,结果如图7所示。磨痕的横截面轮廓对比如图7a所示,可以发现,7050Al基材表面的磨痕深度约为17 m,宽度约为600 m;7050Al/Al2O3涂层的磨痕截面积更大,深度约为25 m,宽度约为800 m;而7050Al/WC-17Co复合涂层表面磨痕深度仅约为3 m,宽度也仅约为450 m。根据磨痕三维形貌统计的体积磨损率对比结果(图7b),可以发现,与冷喷涂相比,7050Al/Al2O3涂层的磨损率为纯7050Al涂层的2倍,但7050Al/WC-17Co涂层的磨损率仅为7050Al涂层的1/8,耐磨性大幅度提高。图7c的摩擦系数测试结果显示,7050Al基材的摩擦系数约为0.4,显著高于7050Al/Al2O3涂层与7050Al/WC-17Co涂层。

图7 7050Al基材与冷喷涂7050Al基复合涂层的磨损性能对比:(a)磨痕截面轮廓,(b)磨损率,(c)摩擦系数Fig.7 A comparison in anti-wear performance of the 7050Al substrate and the cold sprayed 7050 Al-based composite coatings:(a) cross profiles of the wear tracks;(b) wear rate;(c) coefficient of friction

总结的不同涂层的磨损机理如图8所示,2种不同硬质相添加时,复合涂层的磨损速率和摩擦系数存在不同,这主要与涂层的磨损机理存在差异有关。7050Al/Al2O3涂层中Al2O3颗粒与7050金属粒子之间的结合较弱且自身已经存在破碎的现象(图2e),因此摩擦过程中Al2O3颗粒极易发生剥落,不仅不能通过其高硬度特性提升耐磨性,剥落后的Al2O3颗粒反倒会分布在摩擦副中间充当磨粒,使两体摩擦磨损转变为三体磨粒磨损(图8b),使涂层的磨损率均出现大幅度提高,耐磨性降低。而在7050Al/WC-17Co涂层内,WC-17Co与7050Al金属粒子界面嵌合良好。摩擦过程中,7050Al金属粒子对WC-17Co硬质合金颗粒的牢固固定作用使得WC-17Co硬质合金颗粒不易剥落(图8c),因此可保护周围的软质7050Al不受摩擦副的磨损,使得涂层耐磨性显著提高。尽管WC-17Co硬质合金颗粒会对摩擦副表面产生强烈的切削作用,有使摩擦系数提高的趋势,但与纯7050Al涂层相比,7050Al/WC-17Co涂层与摩擦副的有效接触面积显著减小,因此整体磨损率表现为最低。

图8 冷喷涂7050Al基涂层的磨损机制:(a) 7050Al涂层,(b) 7050Al/Al2O3涂层,(c) 7050Al/WC-17Co涂层Fig.8 Wear mechanisms of the cold sprayed 7050 Al-based coatings:(a) pure 7050Al coating,(b) 7050Al/Al2O3 coating,(c) 7050Al/WC-17Co coating

4 结 论

本研究针对冷喷涂7系高强铝合金修复层结合强度较低且耐磨性低于基材的问题,以7050Al为对象,研究了脆性硬质相Al2O3陶瓷颗粒与韧性硬质相WC-17Co硬质合金颗粒添加对修复层显微组织、结合强度与摩擦磨损性能的影响规律,主要得到如下结论:

(1)2种硬质颗粒添加引起的夯实效应均能降低7050Al涂层的孔隙率。沉积过程中,脆性的Al2O3颗粒由于不能协调变形,因此与7050Al结合较差且自身会发生碰撞破碎现象;韧性的WC-17Co硬质合金颗粒可以协调变形,因此与7050Al结合较好,且涂层中含量较Al2O3更高。

(2)WC-17Co颗粒在涂层与基材界面处形成的榫卯结构可将7050Al涂层的结合强度从34.5提升到73.2 MPa以上,而Al2O3颗粒与7050Al难以形成有效结合,因此对涂层结合强度的影响可以忽略。

(3)与7050Al基材相比,WC-17Co硬质合金颗粒的添加可使涂层耐摩擦磨损性能提高8倍以上,而Al2O3颗粒容易剥落的特点使得涂层耐磨性降低50%以上。

(4)在采用硬质颗粒强化冷喷涂金属涂层时,硬质颗粒与金属基材的结合质量对涂层结合强度与耐磨性等性能影响显著,选用具有一定塑性变形能力的硬质相可获得更高的性能。