激光复合冷喷涂技术研究进展

李 波,胡耀峰,田 凯,姜家涛,吴丽娟,姚建华

(1.浙江工业大学机械工程学院,浙江 杭州 310023)

(2.国网宁夏电力有限公司超高压公司,宁夏 银川 750001)

1 前 言

冷喷涂(cold spray,CS),又称冷气动力喷涂(cold gas dynamic spray,CGDS),是20世纪80年代中期由前苏联科学院西伯利亚分院理论与应用力学研究所的研究人员在做风洞试验时首次发现,并于1990年被正式提出[1]。冷喷涂技术是基于空气动力学与高速碰撞动力学原理的一种材料沉积技术,利用预热的高压气体(氮气、氦气、压缩空气或其混合气体)在收缩-扩张型Laval喷嘴中将微米级(粒径约为10~70 μm)的金属或金属/陶瓷复合粉末颗粒加速到300~1200 m/s的速度,然后在远低于材料熔点的状态(固态)下与基体发生碰撞,粉末颗粒和基体同时产生强烈塑性变形实现结合[2]。常见的冷喷涂技术包括高压冷喷涂(工作气体压力>1 MPa)[3]、低压冷喷涂(工作气体压力≤1 MPa)[4]以及真空冷喷涂[5]。冷喷涂能够沉积的材料范围包括纯金属[6]、合金[7]、陶瓷[5]、金属间化合物[8]以及复合涂层材料[9]等。与电弧、等离子、火焰等传统的热喷涂技术相比,冷喷涂技术最显著的特点是加工温度低,粉末颗粒不需要熔化,这样就能保证即使在大气气氛下,金属粉末颗粒也不会发生氧化相变。因此,冷喷涂技术特别适合于热敏感材料(如纳米晶[10]、非晶材料[11])以及易氧化材料(如铜合金[12]、铝合金[13]、钛合金[14])的沉积。此外,冷喷涂沉积效率高的特点使其近些年成为增材制造领域的新兴热门技术之一[15,16]。冷喷涂技术已在航空航天、能源动力、电子电力、生物医学等多个领域的表面修复再制造、表面功能涂层制备以及零部件增材制造等方面得到了广泛应用[17]。

冷喷涂颗粒间的结合质量是决定沉积层性能的关键因素。针对冷喷涂固态颗粒结合机制,国内外学者提出了颗粒界面绝热剪切失稳、颗粒界面高应力波释放诱导材料射流形成、颗粒表面氧化膜破碎促进新鲜金属接触等多种微观理论体系以及机械结合、冶金结合、物理结合、化学结合等多种界面结合方式[18,19]。然而,冷喷涂基于剧烈塑性变形实现固态沉积的技术特性,使其在沉积高强度、高硬度、脆性材料时受到限制,面临沉积效率低、界面结合弱、致密性差等问题。此外,冷喷涂沉积过程中颗粒的剧烈塑性变形会产生“加工硬化”效应,导致沉积层塑性较差。为了克服冷喷涂存在的技术瓶颈,国内外学者一方面对冷喷涂喷嘴内气-固两相流行为、粒子加热加速行为以及过程工艺参数(包括气体参数、送粉参数、喷嘴参数等)等进行研究并优化[20,21];另一方面则通过对冷喷涂沉积层进行后续处理[22,23]或将冷喷涂与其他技术进行复合(如喷丸辅助冷喷涂[24]、激光辅助冷喷涂[25]、静电辅助冷喷涂[26])以寻求突破。激光技术由于具有高柔性、高质量、环境友好、可灵活选择等优点[27],将其与冷喷涂进行复合在近些年得到了国内外学者的广泛关注[25,28]。目前,激光与冷喷涂复合主要有以下几种情况:① 激光对冷喷涂基体的预处理;② 激光与冷喷涂过程的同步耦合;③ 激光对冷喷涂沉积层的后处理。

本文基于作者团队在激光复合冷喷涂领域的长期研究经验,经过充分的文献调研,从激光与冷喷涂的复合方式、复合效果以及激光复合对冷喷涂沉积层的微观结构和性能的影响等方面综述了国内外激光复合冷喷涂的最新研究进展,在此基础上,展望了激光复合冷喷涂技术的发展趋势,以期为该技术的发展和推广应用提供借鉴。

2 激光对冷喷涂基体的预处理

在冷喷涂过程中,基体的表面状态(如表面清洁度、表面粗糙度、表面温度等)对沉积层/基体的界面结合具有重要影响。激光对冷喷涂基体的前处理是指利用高能激光束(连续激光或脉冲激光)对冷喷涂基体进行预处理,包括表面去污、表面微织构、表面预热等。

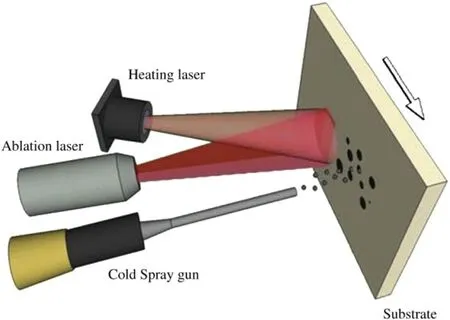

Danlos等[29]首次提出利用激光技术对基体材料进行预处理。在喷涂实验前采用两束激光对基体表面进行预处理:一束激光用于去除基体表面污染物,另一束激光用于基体预热,如图1所示。激光清洗可有效去除基体表面的油污、氧化物等杂质相,实现基体新鲜表面和沉积颗粒的紧密结合[30];激光预热可在基体表面形成特殊的微观形貌,增加表面粗糙度,促进基体与沉积颗粒的有效接触面积[31]。与去脂、喷砂、抛光等传统的表面预处理技术相比,激光清洗和激光预热可显著提升冷喷涂沉积层与基体之间的结合强度。Kromer等[32]利用脉冲激光在Al2O3和SiC陶瓷基体表面制备了规则排列的微孔结构(如图2所示),随后采用冷喷涂技术在该基体上分别制备了Al/Al2O3、Ti/SiC和Cu/Al2O3复合涂层。与未经过激光微织构处理的基体相比,该基体上的颗粒沉积效率以及颗粒/基体的界面结合强度均得到了提升。这是由于基体表面微孔的存在增加了粉末颗粒和基体的接触面积,有利于颗粒的有效沉积。Kromer等[33]还通过激光微织构工艺的调变在基体表面制备不同尺寸的微孔,使其与沉积颗粒的尺寸相匹配,从而提升颗粒沉积效率以及颗粒/基体之间的结合强度。

图1 激光对冷喷涂基体的预处理示意图[29]Fig.1 Schematic diagram of laser pre-treatment of cold spray substrate[29]

图2 冷喷涂陶瓷基体表面的激光微织构处理[32]Fig.2 Laser surface texturing on ceramic substrate of cold spray[32]

3 激光与冷喷涂的同步耦合

冷喷涂过程中,粉末颗粒撞击基体的速度必须超过其临界沉积速度,才能与基体实现有效结合。对于给定的粉末材料,其临界沉积速度的经验公式如下[34]:

Vcr=667-14ρ+0.08Tm+0.1σu-0.4Ti

(1)

式中,ρ为粉末材料的密度,Tm为粉末材料的熔点,σu为粉末材料的极限强度,Ti为粉末颗粒撞击基体前的初始温度。从式(1)可以看出,材料强度越高,临界沉积速度越高。因此,在冷喷涂沉积高强度材料时,需要采用高温高压载气(有时甚至需要采用He气替代N2气),才能使颗粒撞击速度超过其临界沉积速度,这会导致较高的能耗和成本。从式(1)中还可发现,提高粉末颗粒的初始温度有利于降低其临界沉积速度。国内外许多学者从数值模拟和试验的角度也证实了对粉末和(或)基体进行加热有利于粉末颗粒的沉积以及颗粒/基体的有效结合[35-39]。

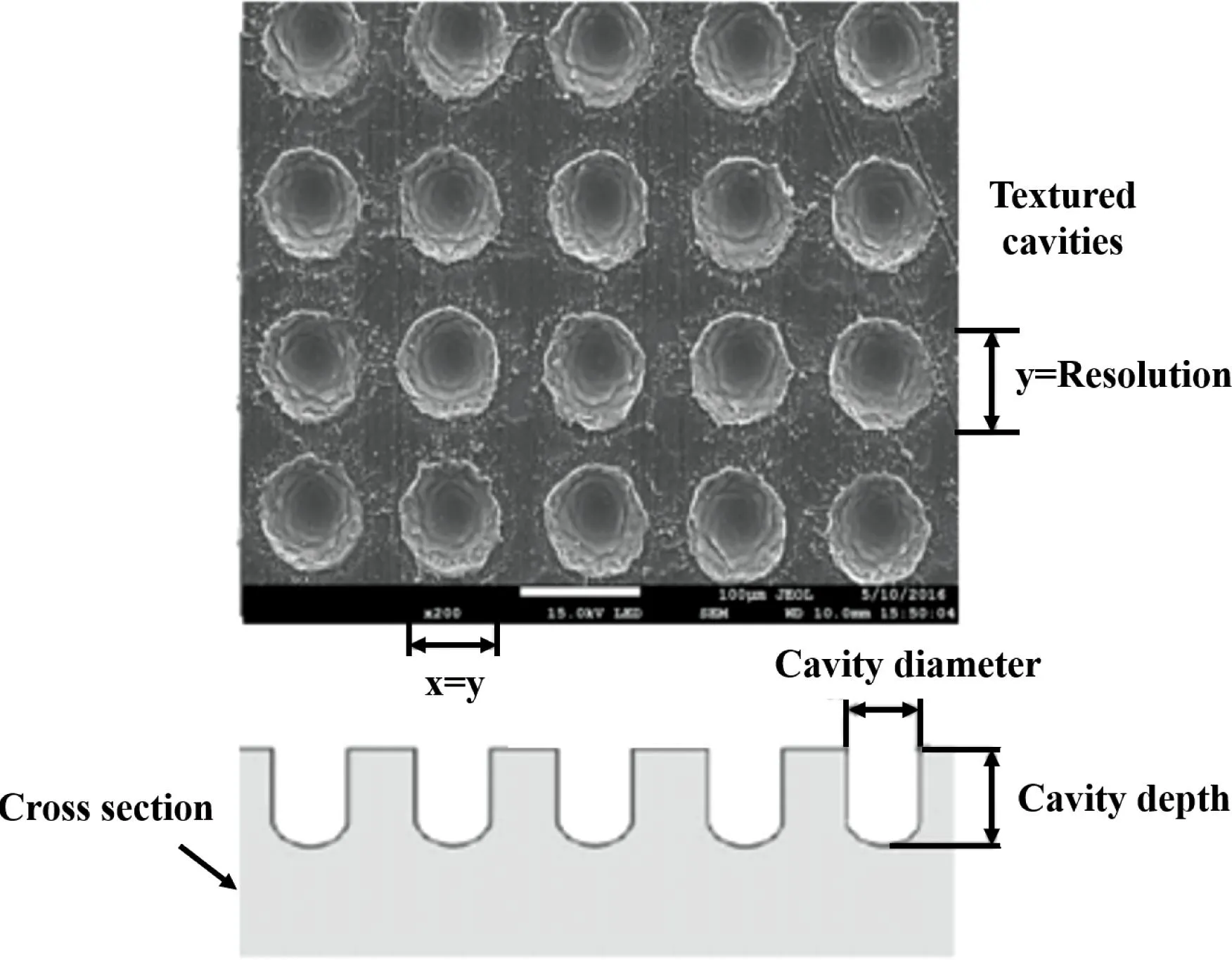

近些年,将激光加热与冷喷涂同步耦合的超音速激光沉积技术(supersonic laser deposition,SLD)[40],也称激光辅助冷喷涂技术(laser-assisted cold spray,LACS)[25],引起了国内外学者的广泛关注。该技术的原理示意图如图3所示[41],经拉瓦尔喷嘴加速的冷喷涂颗粒高速撞击激光同步加热的基体表面区域实现沉积。喷涂颗粒在到达基体之前,需要穿过激光辐照区域,因此激光不仅能对基体表面区域加热,还能对喷涂粉末进行预热,对粉末颗粒和基体起到同时软化的作用。

图3 超音速激光沉积原理示意图[41]Fig.3 Schematic diagram of supersonic laser deposition[41]

激光同步耦合冷喷涂的技术优势主要有以下几个方面。

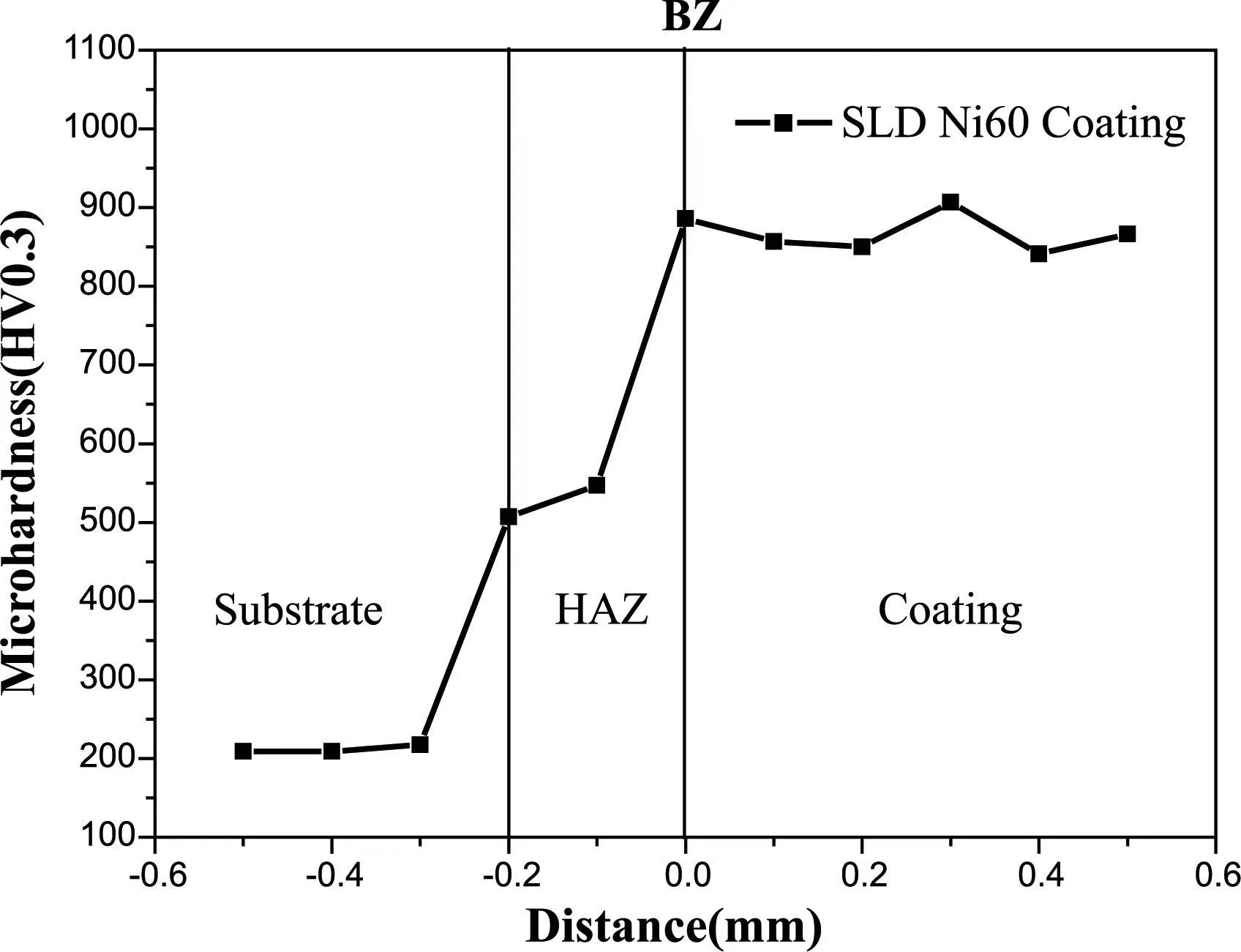

(1)拓展了冷喷涂可沉积材料的范围。由于激光的加热软化作用,高强度/高硬度材料的塑性变形能力得到提升,因此可以突破单一冷喷涂难以沉积高强度/高硬度材料的限制。姚建华团队[42,43]利用超音速激光沉积技术制备了Ni60涂层,涂层平均硬度高达867HV0.3(约为66 HRC),如图4所示,这是单一冷喷涂技术无法实现的;Jones等[44]采用超音速激光沉积技术在Mo基体上制备了W涂层,涂层拉伸强度高达724 MPa,与锻态W相当。在沉积单一合金材料的基础上,超音速激光沉积技术还被用于制备以高强度/高硬度合金(如Ni60、Stellite-6)为粘结相的金属基复合涂层,如金刚石/Ni60、WC/Stellite-6等复合涂层[45-48]。虽然单一冷喷涂技术也可制备以金刚石或WC颗粒为增强相的金属基复合涂层,但都是以塑性较好的纯金属(如Cu,Al,Ni)为粘结相[49-51]。激光同步复合冷喷涂实现了Ni60、W、Stellite-6等高强度/高硬度合金及其复合材料的有效沉积,拓宽了冷喷涂可沉积材料的范围。

图4 超音速激光沉积Ni60涂层的显微硬度[42]Fig.4 Micro-hardness of Ni60 coating prepared by supersonic laser deposition[42]

(2)改善了冷喷涂沉积层的界面结合。冷喷涂沉积层的界面结合包括沉积层/基体以及沉积层内部颗粒之间的结合。单一冷喷涂技术是依靠喷涂颗粒与基体的塑性变形实现沉积,其结合机制以机械结合为主。沉积层内部颗粒之间的机械结合会导致较高的孔隙率,而沉积层与基体之间的机械结合则会导致结合强度低,沉积层容易剥落。在冷喷涂过程中同步耦合激光加热,可加剧沉积颗粒的塑性变形程度,促进沉积层内颗粒界面以及沉积层与基体界面处的元素扩散,从而实现紧密结合。Bray等[52]对比分析了激光辅助冷喷涂(LACS)、冷喷涂(CS)以及高速氧燃料火焰喷涂(HVOF)这3种技术制备的Ti涂层的孔隙率,结果显示LACS-Ti涂层具有最低的孔隙率(0.5%),这归功于激光对喷涂颗粒的加热软化效应,使沉积粉末颗粒充分变形,颗粒之间实现紧密结合,从而达到较低的孔隙率。Li等[53,54]在超音速激光沉积Cu、WC/SS316L等涂层中也发现了类似的现象。Li等[48]在超音速激光沉积WC/Stellite-6复合涂层中发现WC增强相与Stellite-6粘结相界面处存在明显的元素扩散层,如图5所示。这是由于激光的同步辐照增加了沉积颗粒界面元素扩散的热驱动力,从而可实现界面冶金结合。章钢等[55]在研究中发现激光同步辐照可诱导冷喷涂Ti6Al4V颗粒界面发生原位氮化反应,使沉积颗粒界面实现冶金结合。此外,激光同步辐照还可对基体进行软化,提高基体的塑性变形能力,从而提高冷喷涂沉积层与基体之间的结合性能,Gorunov等[56]研究发现超音速激光沉积316L不锈钢沉积层与基体的界面结合强度高达105 MPa。

图5 超音速激光沉积WC/Stellite-6复合涂层中WC增强相与Stellite-6粘结相的界面结合[50]Fig.5 Interfacial bonding between WC and Stellite-6 in the WC/Stellite-6 composite coating prepared by supersonic laser deposition (SLD)[50]

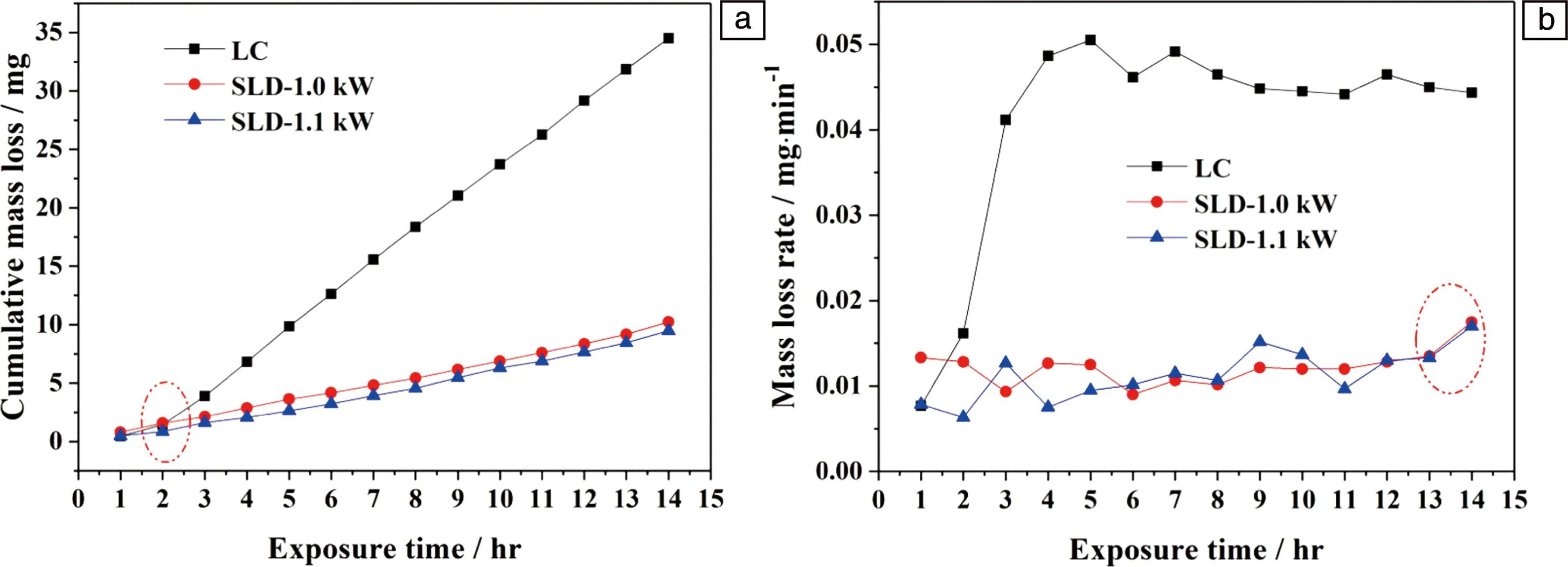

(3)与单一冷喷涂或者单一激光熔覆涂层相比,激光辅助冷喷涂涂层表现出更优的性能。Zhang等[41]对比研究了超音速激光沉积与激光熔覆Stellite-6涂层的抗气蚀性能,结果显示SLD-Stellite-6涂层的抗气蚀性能远优于LC-Stellite-6涂层,如图6所示。这是由于SLD涂层较激光熔覆(laser cladding,LC)涂层具有更精细的晶粒、更低的稀释率和更高的硬度。Wu等[57]研究了激光辅助低压冷喷涂Cu涂层的耐腐蚀性能,结果表明激光辅助冷喷涂涂层比单一冷喷涂涂层具有更优的耐腐蚀性能,这是由于激光同步辐照改善了涂层的致密性和沉积颗粒间的界面结合强度。在腐蚀测试过程中,涂层表面生成了连续致密的腐蚀产物膜,可有效阻隔腐蚀溶液侵入到涂层内部,从而提高了涂层的耐腐蚀性能。Lupoi等[58]对比研究了SLD和LC Stellite-6涂层耐磨损性能,结果表明SLD-Stellite-6涂层较LC-Stellite-6涂层具有更低的摩擦系数,且在测试过程中,摩擦系数的波动也更小。在超音速激光沉积金属基复合涂层的耐磨损研究中也发现了类似的现象[46,48],激光同步辐照提高了复合涂层中增强相颗粒的含量,而且促进了增强相颗粒与粘结相颗粒的界面结合,在磨损过程中,这些增强相颗粒能够抵抗外力,提高涂层的耐磨损性能。

图6 超音速激光沉积与激光熔覆Stellite-6涂层抗气蚀性能对比[41]:(a)累积失重量,(b)失重速率Fig.6 Comparison of cavitation properties between SLD and laser cladding (LC) Stellite-6 coatings[41]:(a) cumulative mass loss,(b) mass loss rate

4 激光对冷喷涂沉积层的后处理

冷喷涂通过将高速喷涂的颗粒撞击到基材表面产生剧烈塑性变形形成涂层,具有热影响小、沉积速度快等优势。然而,冷喷涂涂层的多孔结构、高残余应力和低结合强度等问题限制了其应用。激光表面技术能够改善冷喷涂涂层的组织和性能,其主要原理在于激光束的瞬时高能量使涂层表面瞬间加热或熔化,随后快速冷却,从而使被激光处理过的涂层表面性质发生改变,包括表面形貌优化、晶粒细化和相变等,进而提高涂层的致密性和结合强度,改善其相关性能。Marrocco等[59]首次提出利用激光表面技术对冷喷涂Ti涂层进行后处理并进行了工艺研究,旨在通过表面重熔消除涂层沉积物中的微观孔隙,以探究其耐腐蚀性能。图7为激光对冷喷涂涂层的后处理示意图[60]。

图7 激光对冷喷涂涂层的后处理示意图[60]Fig.7 Schematic diagram of laser post processing of cold-sprayed coating[60]

激光表面技术作为冷喷涂涂层的后处理技术,具有如下的优势:

(1)非接触性加工:激光表面技术是一种非接触性的加工方法,能够在不使涂层产生热应力和变形的前提下实现涂层组织和性能的调控。

(2)高精度加工:激光束聚焦后可在极小的区域产生高能量密度,可以对冷喷涂层进行微区处理,从而提高涂层的质量和性能,满足不同应用需求。

(3)高效率加工:激光后处理的加工速度比传统热处理方式更快,能够大幅提高生产效率。

(4)热影响区小:激光束能量聚焦在非常小的区域内,与传统的热处理技术相比,能够大幅降低后续处理对涂层和基体的热影响。

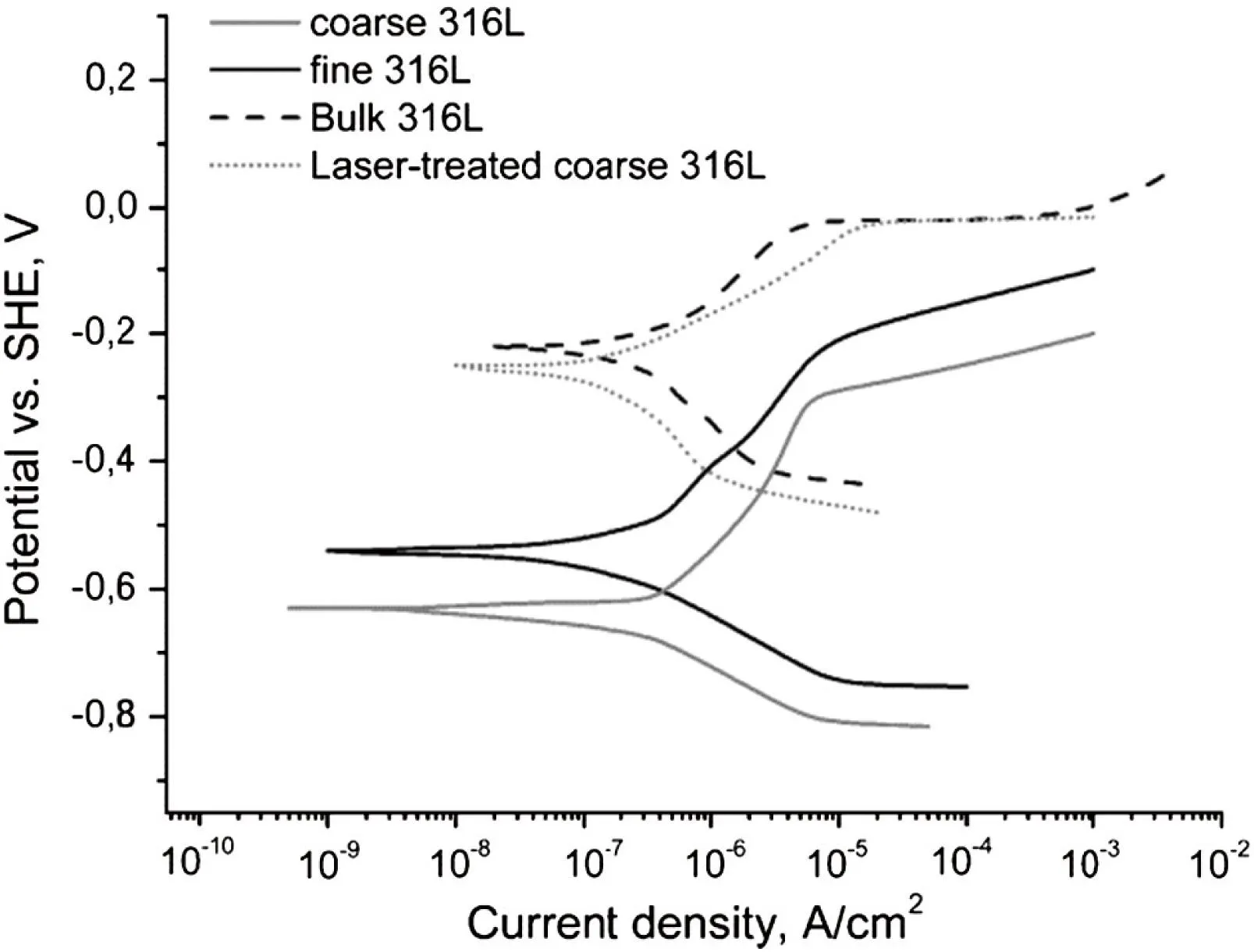

由于缺乏后续粒子的冲击,冷喷涂涂层表层较为疏松,存在细小孔隙和裂缝。对冷喷涂涂层进行激光表面重熔处理,能够大幅度降低沉积层的孔隙率,并且能消除表面涂层的层状组织,使得涂层组织致密,微观缺陷减少。陈正涵等[61]对冷喷涂镍铝青铜涂层进行了激光重熔处理,结果显示激光重熔后的涂层较喷涂态涂层更加致密,其主要结合方式由机械结合转变为冶金结合。激光重熔后涂层的平均显微硬度提高至354.4HV0.2,耐腐蚀和耐磨性能也优于喷涂态涂层和基体。Sova等[62]对冷喷涂316L涂层进行了激光后处理,经过激光后处理的涂层孔隙率从3%~8%降至不足1%,电化学腐蚀曲线接近铸态316L金属材料本身,如图8所示。Poza等[63]对304不锈钢基体表面的冷喷涂Inconel 625涂层进行了激光重熔处理,结果表明激光重熔能够有效降低涂层的孔隙率,经过激光重熔处理的涂层抗氧化性能和耐腐蚀性能高于未进行激光重熔处理的涂层。Wolfe等[64]对冷喷涂Cr3C2/25%NiCr(质量分数)复合涂层进行了激光重熔处理,虽然部分Cr3C2在激光处理过程中发生了脱碳相变,但复合涂层的致密度和颗粒间的界面结合大大提高,复合涂层的硬度从450HV0.5提高到1015HV0.5。Kang等[65]通过对冷喷涂Al/Si复合涂层进行激光重熔处理,显著降低了复合涂层的表面粗糙度,并且激光的热效应使得复合涂层的组织结构得到了细化,从而使大尺寸的Si颗粒熔化后以原子的形式固溶到Al基体中。

图8 316L块体、冷喷涂316L涂层以及激光重熔后的316L涂层极化曲线[62]Fig.8 Polarization curves of as-sprayed coatings,laser-treated coating and bulk material[62]

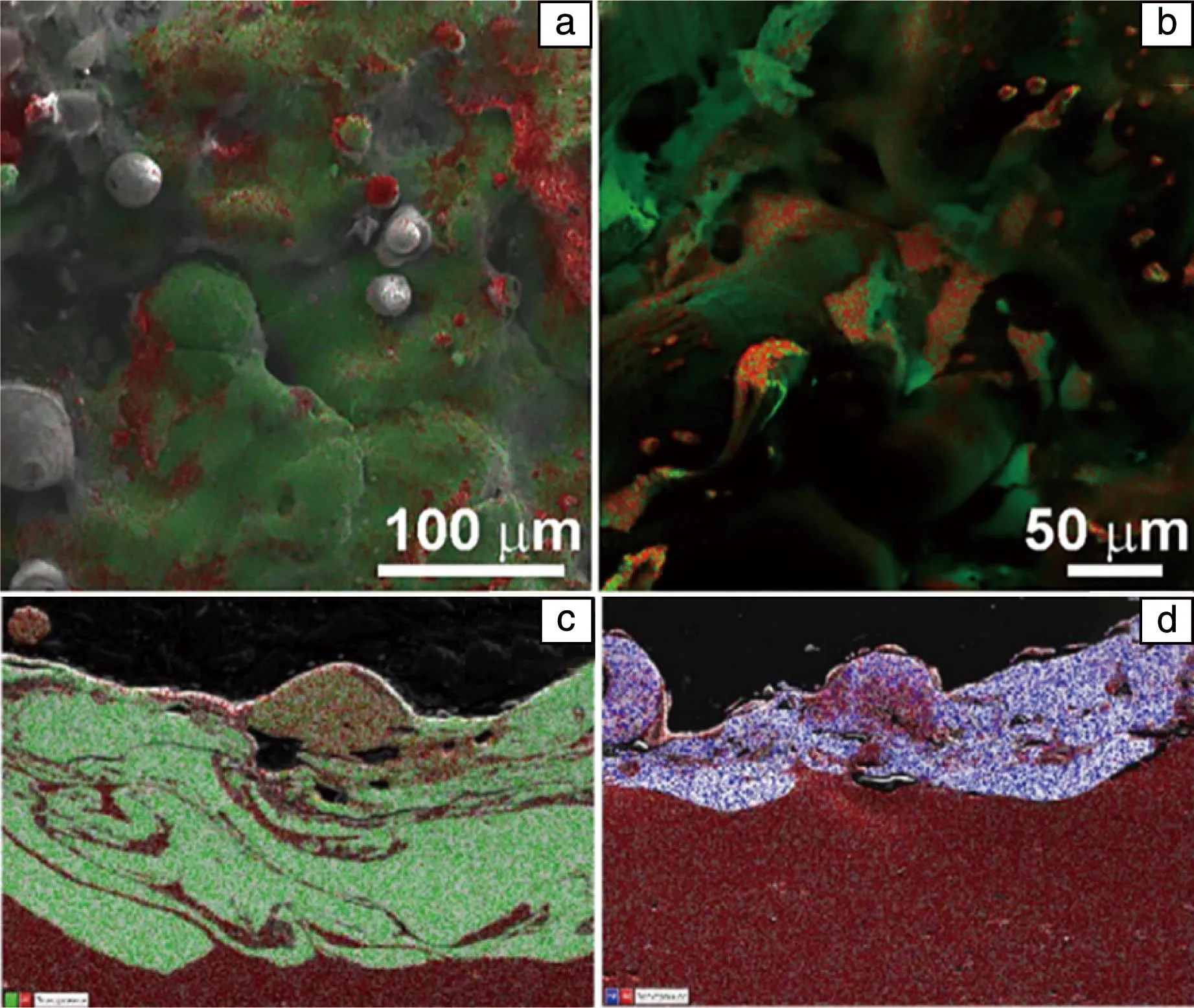

除了激光重熔以外,利用激光还可对冷喷涂涂层进行后续热处理以及残余应力调控。Podrabinnik等[60]通过冷喷涂技术将纳米Al2O3陶瓷与Ni,Al合金粉末混合喷涂,后经激光辅助退火强化处理,并对涂层中观察到的AlxNiy相以及初始氧化铝颗粒进行了组织形貌表征,如图9所示。相对于激光功率为10 W时的Al-Ni涂层,增加激光功率至20 W时能够更有效地促进Ni和Al元素在涂层中的均匀分布。结果表明,激光后续退火处理能够有效增强Ni-Al系金属间化合物相的形成。Hunter等[66]研究了激光对Al基体上冷喷涂Cu涂层残余应力的影响,结果显示激光热处理能完全释放涂层中的残余应力,但随后的快速冷却过程会重新引入新的应力。

图9 冷喷涂Ni+Al2O3涂层的激光热处理表面形貌及横截面形貌[61]:(a,c)激光功率10 W;(b,d)激光功率20 W Fig.9 SEM images of cold sprayed Ni+ Al2O3 after laser post treatment[61]:(a,c) laser power of 10 W;(b,d) laser power of 20 W

5 结 语

激光复合冷喷涂技术作为目前冷喷涂复合技术中的一个重要方向,得到了越来越多的关注。激光复合冷喷涂技术的形式主要有3种:激光前处理、激光同步复合、激光后处理。激光复合冷喷涂技术具有以下技术特性:

(1)激光前处理通过激光的高热量输入对基体进行预处理,能够软化基体、对基体表面进行表面清洗、增加基体表面的粗糙度,从而提高冷喷涂的沉积效率以及涂层的质量。

(2)激光同步复合冷喷涂能够制备单一冷喷涂技术所不能制备的高硬度金属、高硬度金属基复合材料涂层;相较于单一冷喷涂技术制备的涂层,激光的同步照射能够提高涂层的致密度、涂层与基体的结合强度、涂层质量、沉积效率;激光的加热作用使得粉末沉积的临界速度降低,可以采用氮气代替昂贵的氦气,使得气体消耗成本降低。

(3)激光对冷喷涂涂层的后处理主要作用为:对涂层进行激光重熔处理,降低涂层的孔隙率,使涂层组织更加致密,从而使涂层质量得到提升;利用激光对涂层表面进行处理,提升涂层表面性能;对涂层进行激光退火,利用激光加热涂层,再使涂层冷却,从而改善涂层内部组织,提升涂层性能。

激光复合冷喷涂技术可以从以下几个方面进行突破:

(1)粉末对激光复合冷喷涂技术制备的涂层性质具有很大的影响,需要在目前已有的研究基础上,拓宽沉积粉末的范围,制备出性能优异的金属及其复合材料新体系。

(2)需要对激光复合冷喷涂技术实行智能化控制升级,从而有效耦合激光复合冷喷涂技术的各个单元,实现更有效的加工。

(3)激光复合冷喷涂技术涉及的加工参数众多,需要通过数值模拟与实验相结合的方式,探索各参数之间相互的影响规律,在减少实验工作量的同时,为工艺参数的优化和选择提供理论指导。