航天锥形件半自动化电磁铆枪研制及试验验证

党成龙 张铭豪

(①中国船舶科学研究中心,江苏 无锡 214082;②西北工业大学机电学院,陕西 西安 710072)

锥形筒状结构作为飞行器中常见的结构形式,以其飞行阻力小,容积率大,成本低,研发、制造与热防护技术相对成熟等优势被广泛应用于航空、航天领域[1-2]。我国航空、航天事业的不断发展,对锥形筒状结构件的连接强度提出了更高的要求,尤其是结构件中强度最薄弱的连接部位成为制约其承载能力的关键。为了提高连接强度,越来越多的大直径铆钉和钛合金等难成型材料铆钉应用到锥形筒状结构件装配中,但因开敞性差、结构带锥度、内部连接复杂等局限,大功率压铆机无法在锥形筒内工作,且传统锤铆法和针对钛合金铆钉的热铆法各自存在弊端,难以实现锥形筒状结构件高质量铆接[3-5]。

电磁铆接依靠电磁冲击力击打铆钉,其加载速率高,铆钉应变率大,可在几毫秒内产生峰值极高的应力脉冲,实现铆钉一次成型。电磁铆接而成的铆钉钉头端和镦头端膨胀率极为相似,钉杆与钉孔间干涉量均匀,可有效解决大直径铆钉干涉不均的问题[6-7];钛合金等难成型材料铆钉经电磁铆接冲击加载后,极易在钉杆中产生绝热剪切带,使钉杆内部产生绝热温升,带来材料软化效应,因此电磁铆接可以在室温下完成钛合金等难成型材料铆钉的铆接[8-9]。半自动化电磁铆枪较手持式电磁铆枪铆接效率更高、残次率更低,可为锥形筒状结构件连接难题提供切实可行的解决方案。

1 锥形筒状结构件铆接难点分析

锥形体由一条母线围绕某轴线回转形成,其构型简单、加工方便,飞行时阻力较小,在运载火箭、导弹等众多飞行器设计中应用极为广泛[10]。为便于内部结构连接与装配,锥形筒结构件常设计为多段,连接件多铆接在锥形面内部,待内部零部件安装完成后再进行各段锥形筒连接[11]。因开敞性差、型号多样、连接强度要求高等限制,锥形筒状结构件高质量连接成为限制其发展的难题。

1.1 开敞性差

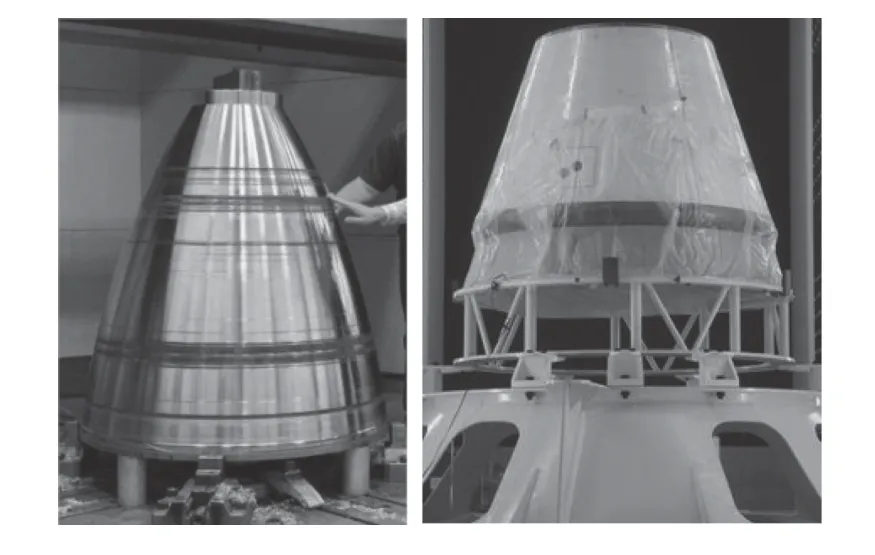

锥形筒状结构件通常四周封闭,上下两端或一端开口,且开口留有环形工艺台,开敞性较差,如图1 所示。连接件通常铆接在锥形面内壁,铆接时钉头在外、镦头在内,因此需要电磁铆枪伸入锥形筒状结构件内部完成铆接工作。锥形筒内部的连接件结构复杂,半封闭的内部环境限制了电磁铆枪工作空间,为此用于锥形筒状结构件的半自动化电磁铆枪设计应紧凑。为便于铆接定位,提高铆接效率,应使电磁铆枪和顶铁轴线重合、固定。

图1 航天锥形筒状结构件

1.2 型号多样

锥形筒状结构件的型号多样,高度、锥度均不同,半自动化电磁铆枪应满足所有型号锥形筒铆接要求。当锥形筒高度较高,电磁铆枪和顶铁需下伸位移较大,连接电磁铆枪和顶铁的铆接臂应长于锥形筒高度;当锥形筒锥度较大时,铆接臂上端常贴近锥形筒,如图2 所示。在铆接后坐力作用下,长铆接臂易振动,长时间工作后易使铆接臂变形,影响铆接质量,且铆接后坐力容易使铆接臂上端振动触碰锥形筒,造成锥形筒损伤。因此在半自动化电磁铆枪设计中应包含后坐力缓冲机构。

图2 大高度、大锥度锥形筒铆接

1.3 连接强度要求高

为满足连接强度要求,越来越多的大直径铝铆钉和钛合金等难成型材料铆钉应用到锥形筒与连接件的铆接中[12]。针对大直径铆钉和钛合金铆钉,半自动化电磁铆枪需设置高电压增大铆接力,以实现一次击打成型[13]。铆接力增大的同时,铆接后坐力同样增大,如何平稳、有效地实现后坐力缓冲消耗成为电磁铆枪设计的关键[14]。

2 半自动化电磁铆枪研发

电磁铆枪和顶铁上端通过“门”形铆接臂连接为整体,两者同时上下移动,配合完成锥形筒状结构件铆接工作,如图3 所示。半自动化电磁铆枪与顶铁结构设计原理类似,结构组成较顶铁更复杂,其包含轴线重合调整机构、缓冲机构、导向机构和刹车机构等。其中轴线重合调整机构可确保电磁铆枪、铆钉和顶铁轴线重合,缓冲机构可减轻铆接后坐力冲击,导向机构和刹车机构分别为缓冲提供导向和支撑。

图3 电磁铆枪与顶铁

2.1 轴线重合调整设计

为保证铆接质量,避免铆钉打偏、打斜,需确保电磁铆枪、铆钉和顶铁轴线重合[15],为此将电磁铆枪和顶铁的铆接臂上端固定连接,电磁铆枪和顶铁的轴线设计为可调形式,如图4 所示。与铆接臂连接的固定板有6 个长条孔,电磁铆枪通过螺栓与固定板连接,松动螺栓可实现电磁铆枪轴线的左右调整;顶铁端以同样的设计方法实现了顶铁轴线左右、上下的调整。电磁铆枪和顶铁安装到位后,调整两轴线重合并锁紧螺栓,使电磁铆枪和顶铁轴线保持重合。铆接时,目测保证工件外的顶铁与铆钉轴线重合,即可实现电磁铆枪、铆钉和顶铁三轴重合。

图4 轴线重合调整机构

2.2 铆接执行机构设计

铆接执行机构主要由缓冲机构、导向机构和刹车机构组成,如图5 所示。

图5 半自动化电磁铆枪执行机构

缓冲机构包括滑板、液压阻尼缓冲器、电磁铆枪和卡箍等。铆接时,刹车机构的抱紧气缸通气将滑板锁紧固定,为电磁铆枪缓冲提供支撑,电磁铆枪在铆接后坐力的作用下向后方移动,缓冲器被压缩,铆接后坐力产生的动能绝大部分被缓冲器消耗,小部分由回复弹簧吸收,缓冲结束后,回复弹簧中吸收的能量释放,将电磁铆枪推动复位。

导向机构由滑块、导轨、导向轴、导向轴支架、滑板、直线轴承和固定环等组成,可使后坐力缓冲平稳、高效,保证缓冲器和弹簧轴向压缩,防止缓冲卡顿。

刹车机构为缓冲器提供支持力,其包括滑板、抱紧导向轴、抱紧气缸、抱紧钩板、抱紧直线轴承和抱紧固定板等。通气时,抱紧气缸的顶杆下伸,抱紧钩板上移,将滑板压紧固定,为缓冲机构提供支撑。

3 铆接后坐力计算与分析

为设计合理的缓冲机构,必须对后坐力进行测算分析。由于后坐力难以直接测得,本文通过电磁铆枪直接击打传感器测得的电磁力-时间曲线推算铆接后坐力动量值。

研究区域位于辽宁省鞍山市千山山脉西北脚下,全国较为典型的深凹露天铁矿,已有百年的开采历史。2017年6月,按照矿山和选矿厂位置,依地形围绕矿区在毗邻城区方向5 km2范围内,设置11个样点,分别标记为S1~S11,具体布点如图1。采用五点取样法采样,每个样点均采集0~20 cm表层土壤,去除土壤中动植物残体、石子等杂物,充分混匀后取1 kg左右装入自封袋,编号,密封带回实验室后风干,用四分法选取土样并经粉碎研磨,过100目筛备用。

3.1 电磁力测试试验

由于铆模直径小于力传感器直径,直接击打力传感器会使其受力不均,因此将刚性圆形垫板安放在铆模和力传感器中间,用电磁铆枪直接击打圆形垫板,并通过圆形垫板将力传递至力传感器,如图6 所示。电磁力测试试验中电荷放大器采用与LC0503 传感器配套的朗斯公司LC0601 型,信号采集系统如图7 所示。

图6 电磁力测试示意图

图7 信号采集系统

3.2 后坐力分析

试验中从电磁力的产生到质量块后坐是一个复杂的过程,这个过程可看作3 次碰撞。为便于分析,将初级线圈和金属底座的整体称为质量块,将次级线圈、锥形放大器和铆模等整体称为铆头,m表示铆头的质量,M表示质量块的质量,v0m和v0M分别表示放电后铆头和质量块的初始速度,v1m表示成型碰撞后铆头的回弹速度,如图8 所示。

图8 3 次碰撞示意图

放电时初级线圈与次级线圈在电磁斥力作用下碰撞分离,该过程可看作第一次碰撞,如图8a 所示,由于放电前后,铆头和质量块整体水平方向不受外力,其动量守恒,可得

铆头撞击传感器垫板前,其动量为mv0m,撞击垫板作用于力传感器时,传感器会产生轻微的变形,产生微量电荷;撞击完成后,铆头回弹,此时其动量为mv1m,mv0m与mv1m符 号相反,此过程类似铆 接过程中成型撞击,如图8b 所示,由动量守恒可得

半自动化电磁铆枪撞击力传感器可得电磁力-时间曲线,3 次试验的曲线走势类似,属于典型的脉冲冲击载荷,且上升沿陡峭,下降沿相对缓和,如图9 所示。图中0~3.5 ms 段传感器测得值为正值,3.5 ms 后传感器出现反弹振荡,故出现电磁力正负变化的现象,实际电磁铆枪对传感器的作用力仅在0~3.5 ms 段,利用origin 计算电磁力曲线0~3.5 ms 段的积分平均值约为30 N·s,即式(2)中 ∫Fdt为30 N·s。若将力传感器和铆头均视为刚体,铆头撞击过程中无能量损耗,则撞击前后铆头的动能大小相等,即,撞击前后的速度大小不变,方向相反,由式(2)可计算出质量为m的铆头冲击前后动量大小均为15 N·s。在实际铆接过程中,铆接前铆头的动能在铆接过程中一部分做功用于铆钉成型,剩余部分以铆头回弹动能形式存在,所以铆头铆接前的动能与铆接后动能关系为,即v0m>v1m,因此质量为m的铆头撞击后动量mv1m值小于15 N·s,mv0m与mv1m总和小于30 N·s。

图9 1 000 V 电压下电磁力-时间曲线

经应用分析、试验测算和针对性设计,航天锥形筒状结构件半自动化电磁铆枪实物如图10 所示。为验证其解决锥形筒状结构件长寿命连接与装配难题的可行性,需对其进行基本铆接强度试验。

图10 半自动化电磁铆枪

4 半自动化电磁铆枪铆接强度试验

4.1 剪切试验

在铆接接头中,铆钉常承受剪切载荷,剪切破坏为铆接结构常见破坏形式之一,主要表现为薄板受压破坏或铆钉被剪断,铆接结构所能承受的最大剪切力是衡量铆接强度的重要指标之一。

剪切试验件由100 mm×25 mm×2 mm 厚的两块2024 铝合金薄板单搭铆接制成,钉孔直径为4.15 mm,偏差在±0.02 mm 以内,铆钉选用直径为4 mm 的铝铆钉,长度为9.2 mm。试件分两组,第一组试件使用传统气动铆枪铆接制成,第二组试件使用本文半自动化电磁铆枪制成,铆接所用电压为372 V,两组各5 个试件,分别装夹在拉伸试验机进行剪切强度试验,试件失效时自动停止拉伸,拉伸过程中最大拉力值即为试件最大剪切力。试验中所有试件破坏形式均为铆钉受剪切断裂,剪切试件安装及剪切破坏试件如图11 所示,两组试件的最大剪切力对比见表1。

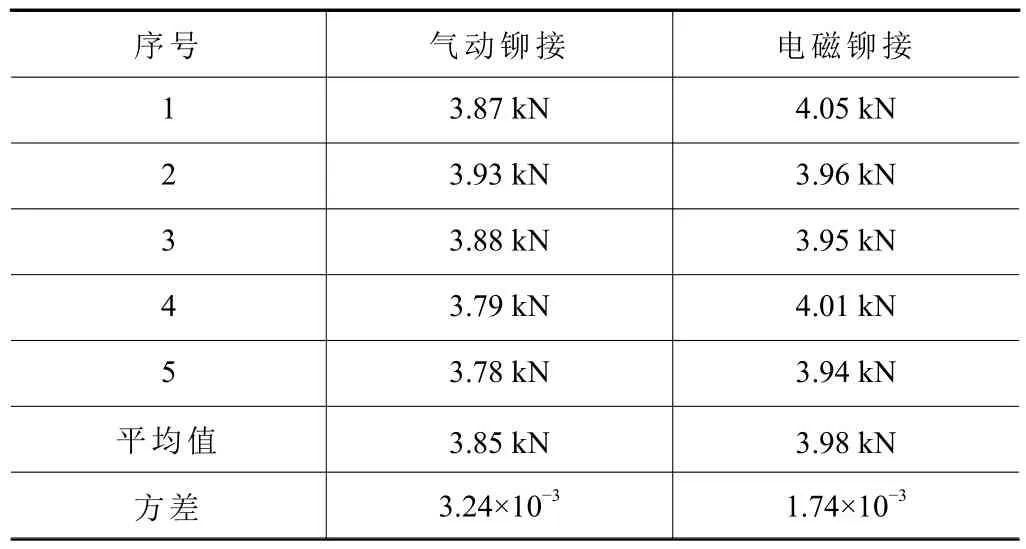

表1 最大剪切力对比

图11 剪切试验

4.2 拉脱试验

拉脱载荷也是铆接结构主要的受力方式之一,铆接结构拉脱失效常表现为铆钉受轴向拉伸断裂,有时也会发生薄板失效破坏,连接结构承受的最大拉脱力是衡量铆接强度的重要指标之一。

拉脱试件采用两薄板中间交叉单搭、单个铆钉连接的形式,薄板材料、尺寸和铆钉规格均与剪切试验相同。试件分为气动铆接和电磁铆接两组,两组试件各5 个,第一组试件为气动铆枪击打成型,第二组试件为电磁铆枪击打成型,所用电压为372 V。为了实现铆钉轴向拉伸,本文设计了两C形夹具固定拉脱试件,拉伸机工作时,两C 形夹上下分离,试件承受轴向拉脱载荷。拉脱试验所用拉伸机及操作步骤与剪切试验相同,所有拉脱试件均为铆钉镦头断裂破坏,拉脱试件、夹装方式和拉脱破坏件如图12 所示,最大拉脱力对比见表2。

表2 最大拉脱力对比

图12 拉脱试验

4.3 试验分析

由试验结果可得,使用气动铆枪制成试件的平均最大剪切力和最大拉脱力分别为2.70 kN 和3.85 kN,两组数据方差分别为8.38×10-3和3.24×10-3,而使用电磁铆枪制成的试件最大剪切力和最大拉脱力分别为2.82 kN 和3.98 kN,两组数据方差分别为1.04×10-3和1.74×10-3。电磁铆接试件的最大承载能力强于气动铆接,且其每个试件的最大承载值相差较小,铆接一致性明显优于气动铆接。

上述主要原因一方面在于气动铆枪击打钉杆形成镦头时,靠近镦头端膨胀较大,靠近钉头端膨胀较小,钉杆呈锥形膨胀,加载后常在膨胀较小处断裂,而电磁铆接为高速冲击加载,钉孔内钉杆的膨胀均匀,且整体干涉量大于气动铆枪的干涉量,故有较强承载能力;另一方面,电磁铆接一次击打即可成型,每个试件铆接冲击力大小和方向相同,因此其承载能力较为一致,气动铆枪需对铆钉多次击打才能成型,每个试件制作过程中击打次数和方向不一,导致其承载一致性差,铆接质量不稳定。

5 结语

(1)半自动化电磁铆枪和顶铁与铆接臂连接的固定板采用长条孔设计,可实现电磁铆枪和顶铁轴线上下、左右对中调整,保证铆接时电磁铆枪、铆钉和顶铁三轴重合,以提高铆接质量和效率。

(2)电磁铆接产生的后坐力影响电磁铆接系统稳定性和铆接质量,本文采用刹车机构为缓冲提供支撑,导向机构保证缓冲平稳,缓冲机构将铆接后坐力吸收消耗,以此减小后坐力冲击带来的不利影响。

(3)电磁力测试试验中,电磁力-时间曲线上升沿陡峭,下降沿相对缓和,0~3.5 ms 曲线段的积分平均值约为30 N·s,分析铆接过程中3 次碰撞损耗可知,铆接后坐力略小于30 N·s。试验可为缓冲机构精准设计提供支撑,实现高效、平稳缓冲。

(4)半自动化电磁铆接试件的平均最大剪切力和最大拉脱力分别为2.82 kN 和3.98 kN,气动铆接平均最大剪切力和最大拉脱力分别为2.70 kN 和3.85 kN,半自动电磁铆接强度明显高于气动铆枪。比较每组试验5 个样件间方差值发现,电磁铆接的一致性优于气动铆接,铆接质量更稳定,半自动化电磁铆枪可有效解决航天锥形件铆接难题。