减摇陀螺飞轮动力学特性分析

杜一帆,刘少卿,王文杰,周 健

(1.上海衡拓船舶设备有限公司,上海 200031;2.上海船舶设备研究所,上海 200031)

0 引言

减摇陀螺装置是船舶减摇领域的重要成员之一,其减摇功能的实现主要依靠旋转飞轮的定轴性和进动性,两者共同决定了减摇陀螺装置的减摇能力。同等条件下,飞轮系统的转速越高,陀螺工作过程中产生的力矩就越大,对应的产生的减摇效果就越好。但在实际情况下,转速并不能无限制上升。为了更好地利用飞轮的动力学性能,需要对减摇陀螺装置的飞轮进行动力学特性分析,以了解其动力学特性。

对于减轻飞轮系统工作过程产生的振动,提高旋转系统的稳定性、可靠性和延长使用寿命具有重要的意义[1]。借助于ANSYS软件强大的模态分析和谐响应分析功能,利用其对减摇陀螺装置的转子进行模态分析,分析转子的临界转速值,并分析在额定负载作用下,飞轮的振动情况[2]。在经典ANSYS界面下,分别在模态分析模块和谐响应分析模块,对高速旋转的电主轴进行动力学状态仿真,确定了高速旋转的电主轴的工作转速远低于其一阶临界转速[3]。对于高速旋转的精密电主轴进行有限元分析,得出轴承刚度、主轴跨距及转子装配等方面,对电主轴的动态特性的影响;通过对刚性支承转子横向振动与轴向振动的关系的分析,并得出不平衡转子横向振动会引起轴向振动的结论[4]。以主轴-轴承系统为对象,考虑陀螺效应,将转子简化为多段Timoshenko梁,并用数值方法计算了转子系统的径向振动响应[5]。

本文选取中国船舶集团有限公司第七〇四研究所的某型减摇陀螺装置的飞轮为研究对象,通过模态分析、坎贝尔图分析、谐响应分析来计算飞轮转子的动力学性能。

1 三维模型前处理

1.1 有限元模型的建立

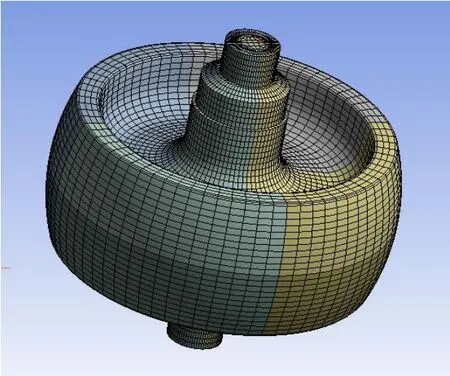

运用NX三维软件绘制实体模型,见图1。有限元模型的建立遵循以下原则:

图1 飞轮三维模型

1)由于飞轮上安装有很多其他部件,如定子线圈、轴承等,在建立三维模型时,忽略了上述部件。

2)建模时,忽略飞轮自身圆角、斜角等细节因素。

3)电机转子、反馈转子等与飞轮轴的配合为过盈配合,由于其本身相对于飞轮体积、质量均较小,所以在建模时,将其忽略处理。

应用三维建模软件UG建立飞轮简化模型,将模型导入ANSYS Workbench软件中。

1.2 网格划分

飞轮结构相对简单,但由于本身具有较大面积的曲面,运用四面体实体单元虽然能够划分出网格质量较高的网格,但由于四面体网格的特性,势必产生较多的单元数量及节点数量,为了降低计算的数据量,同时又划分出质量较高的网格,所以对飞轮进行整体分割并采用六面体网格划分的方式,减少单元数量,降低计算数据量。模型中的单元总数为38 742,节点总数为167 082,有限元模型见图2。

图2 飞轮网格划分模型

2 模态分析

模态分析用于确定设计结构或机器部件的振动特性,即结构的固有频率和振型,他们是承受动态载荷结构设计中的重要参数。通过模态分析,计算出飞轮在影响频率范围内的模态特性,就可以得知工作状态下,是否有共振的产生,零部件结构设计的重要组成。

2.1 边界条件

由于轴承的刚度支撑,直接影响到高速旋转飞轮的刚度,由于飞轮转子具有转速高的特点,且具有较高的质量,因此其轴承需要高承载能力的超精密轴承,通过施加既定预紧力,来增加轴承的刚度。对飞轮转子添加轴承接触,轴承刚度的参数设置,考虑轴承施加预紧力后进行参数设置,并将刚度数据3.8×108N/mm添加至飞轮转子轴承接触中。考虑到飞轮转子的实际工况,在飞轮系统轴承段施加远端约束及轴向约束。

飞轮的截面见图3,在飞轮Z1、Z2部分加载轴承约束,在轴承所在位置添加轴向位移ZY和轴向旋转约束RY。

图3 飞轮截面示意图

2.2 模态分析结果

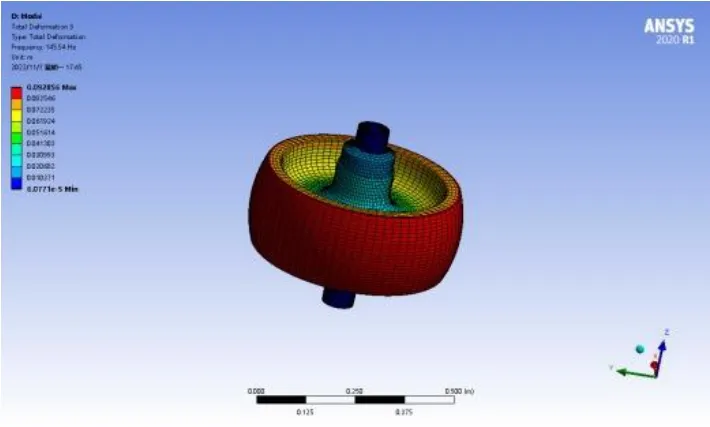

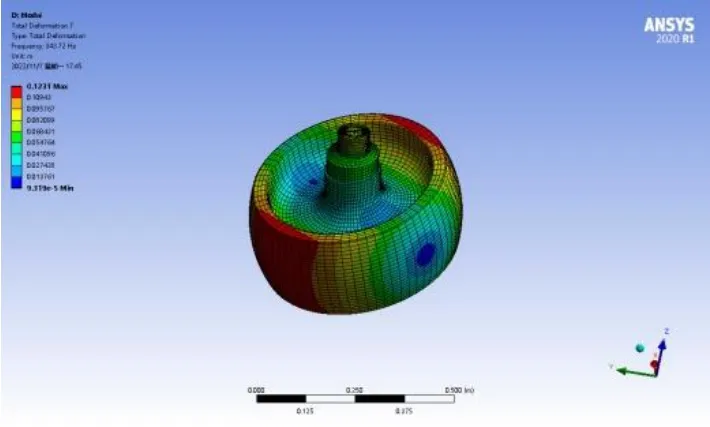

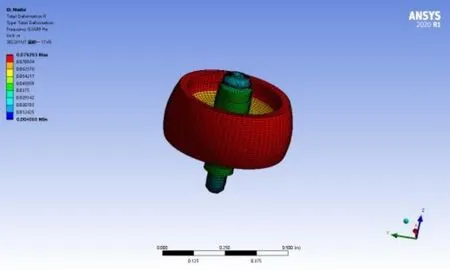

对于飞轮系统的模态分析,其前6阶模态振型见图4~图9。

图4 飞轮1 阶模态及振型图

图5 飞轮2 阶模态及振型

图6 飞轮3 阶模态及振型图

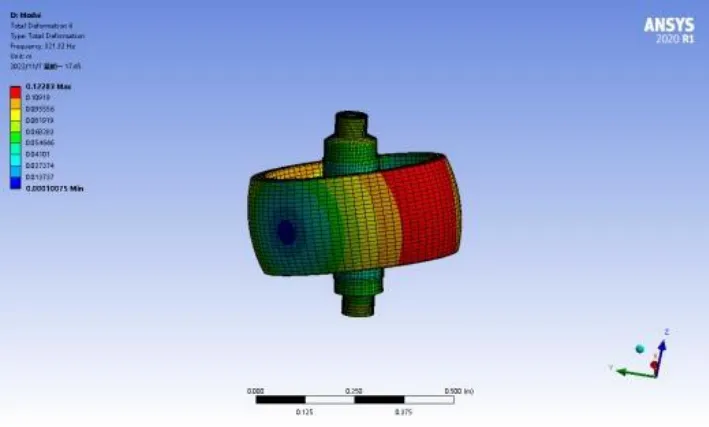

图7 飞轮4 阶模态及振型

图8 飞轮5 阶模态及振型图

图9 飞轮6 阶模态及振型

对于1阶模态,观测轮辐呈现往外扩散趋势,振动出现在XY平面内,飞轮轮辐外圆面为最大振动位置;对于2阶模态,整体呈现X正向、Y负向夹角方向与X负向、Y正向夹角方向往复振动;对于3阶模态,整体呈现X负向、Y正向夹角方向与X正向、Y负向夹角方向往复振动;对于4阶模态,整体呈现绕Z轴的顺时针偏转运动,且轮辐沿X正向、Y负向夹角中心为轴线进行摇摆振动;对于5阶模态,整体呈现绕Z轴的逆时针偏转运动,且轮辐沿X负向、Y正向夹角中心为轴线进行摇摆振动;对于6阶模态,整体呈现沿Z轴往复振动。综上可知,飞轮系统正常工作转速6 000 r/min条件下,其工作频率最接近1阶模态振型,因此需在设计时着重考虑1阶振动对飞轮结构的影响。

2.3 临界转速计算

临界转速是轴系设计时工作转速避开共振频率点的重要参考依据。在工作转速接近临界转速时,轴系产生的振动现象将越发明显,这种现象是由于共振产生的,长期处于剧烈振动状态下运行,会对轴系部件产生弯曲、变形,甚至会造成转子和轴承的破坏[6];通过对旋转轴进行模态分析,计算出旋转轴在工作频率附近的各阶固有频率,从而确定得出旋转轴的各阶临界转速,以在设计过程中避免产生共振[7]。

对于陀螺飞轮来说,其工作转速低于1阶临界转速,属于刚性转子,故主要对转子的1阶临界转速进行计算分析。在转子动力学选控制选项中打开科里奥利效应,通过不同转速下的多载荷步模态分析,可以得到飞轮的临界转速,绘制系统的Campbell图,见图10。

图10 飞轮Compbell 图

图10中曲线为转子的窝动频率随转速的变化曲线,已知实际飞轮转子工作转速为6 000 r/min,设置飞轮系统的计算转速范围最大值为15 000 r/min进行计算。从结果可知,在设置转速范围内,前4阶临界转速及频率数据提取见表1。

表1 飞轮临界转速

结合上述模态分析结果显示,该型飞轮的1阶临界转速为8 732.5 r/min,设计工作转速为6 000 r/min,实际工作转速低于飞轮的1阶临界转速,属于刚性转子。对于刚性转子的设计,为了避开工作转速接近临界转速时,产生共振的现象,一般要求其工作转速不高于1阶临界转速的70%,该飞轮满足避开共振的设计要求。

3 谐响应分析

3.1 飞轮的不平衡量计算

飞轮在工作过程中,始终处于高速旋转状态,该状态下飞轮的物理环境包含有:温度场、力场、磁场、流场等。在该种复杂物理场耦合的工作环境下,飞轮在多物理场及不平衡激励的影响下,会产生不平衡响应,在该不平衡响应的作用下,可能会对飞轮的正常使用产生影响。

以ANSYS Workbench中的谐响应分析来计算飞轮在该不平衡激励下的动态响应。在系统的有限元模型上添加偏心质量模拟系统的不平衡,以动平衡精度作为计算不平衡量的许用值及偏心距的依据,并以此为载荷开展谐响应分析,分析在不平衡量的影响下,飞轮是否会产生共振。

根据动平衡精度理论,有:

式中:Mper为不平衡质量;M为飞轮总质量;G为飞轮动平衡精度;R为飞轮校正半径;ω为转子的转速。

代入飞轮实际设计中要求的参数:G为飞轮动平衡精度0.4 mm/s,ω为飞轮设计转速6 000 r/min,M为飞轮总质量228 kg,R为飞轮的校正半径255 mm。

计算得出飞轮的最大剩余不平衡质量Mper为0.052 g,偏心距e为0.64 μm。

系统因质量偏心产生的力F=Mpereω2。

在飞轮转轴截面中心上,离心力在2个坐标方向上的分量分别为

离心力在这2个坐标方向上的分量,可近似看作为作用在飞轮转子中心位置,在2个相互垂直方向上的2个简谐力,两者相位相差90°。

3.2 飞轮谐响应分析

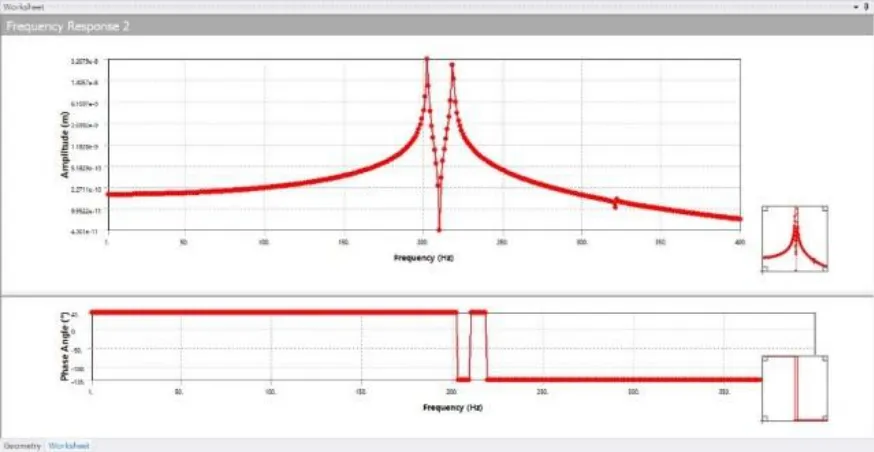

在模态分析的基础上,利用模态叠加法对飞轮进行谐响应求解分析,施加等效简谐力代替飞轮受到的不平衡量,简谐力的相位分别为0°和90°,设定求解范围为0~400 Hz,扫频间隔为1 Hz。

3.2.1X方向位移响应曲线

X方向位移响应曲线见图11。

图11 X 方向的位移响应曲线

3.2.2Y方向位移响应曲线

Y方向位移响应曲线见图12。

图12 Y 方向的位移响应曲线

3.2.3Z方向位移响应曲线

Z方向位移响应曲线见图13。

图13 Z 方向的位移响应曲线

从图11中可以看出,在X方向上,飞轮在202 Hz、218 Hz左右,出现了比较明显的位移峰值,结合模态分析得知,该频率分别为飞轮2阶、3阶固有频率,证明在固有频率附近,会有共振的产生。

从图12中可以看出,在Y方向上,飞轮在202 Hz、218 Hz左右,出现了比较明显的位移峰值,该频率基本与X方向一致,结合模态分析得知,该频率分别为飞轮2阶、3阶固有频率,证明在固有频率附近,会有共振的产生。

从图13中可以看出,在Z方向上,飞轮在218 Hz、343 Hz左右,出现了比较明显的位移峰值结合模态分析得知,该频率分别为飞轮3阶、5 阶固有频率,证明在固有频率附近,会有共振的产生。

选取对象的飞轮,实际工作转速只有6 000 r/min,在转子本身不平衡量的影响下,不会出现振动稳定性问题。

4 结论

本文以某型减摇陀螺旋转飞轮为研究对象,通过三维建模+模态分析+谐响应分析的方式,求解了力矩陀螺飞轮的模态频率及振型,绘制了坎贝尔图,分析了其在不平衡载荷作用下的振动响应规律。得到以下分析结论:

1)减摇陀螺装置飞轮的模态频率分别为145.54 Hz、202.25 Hz、218.35 Hz、292.68 Hz、377.42 Hz 、 824.09 Hz , 1 阶临界转速为8 723.5 r/min。该型减摇陀螺装置的飞轮系统实际工作转速为6 000 r/min,工作转速低于1阶临界转速,可有效避免飞轮结构在工作转速下产生的共振。

2)在不平衡量的作用下,当激振频率达到202 Hz、208 Hz、343 Hz时,飞轮会发生共振,此时不平衡振动对转子的影响最大,因此应避免工作转速在此频率附近。该型减摇陀螺装置的飞轮系统实际工作转速为6 000 r/min,工作转速远低于不平衡量在激励下产生共振的频率,可有效避免飞轮自身不平衡量在工作转速下产生的共振。

3)通过对减摇陀螺装置飞轮的动力学特性分析,证明该型产品飞轮设计符合动力学特性,同时为减摇陀螺装置飞轮的动力学设计提供了参考。