八机八流中间包流场温度场模拟研究及优化

曾勇谋,曹 宇,梁仲鹄,刘 莹,吴海龙

(梧州学院机械与资源工程学院,广西 梧州 543002)

0 引言

连续铸钢(简称连铸)是将高温钢液通过钢包、中间包、结晶器、二冷区、空冷区进行冷却、凝固成型的一种工艺[1]。连铸中间包作为连铸机的一部分,对钢液具有稳流、分流、除杂等作用,在连铸工艺中具有十分重要的作用[2]。中间包内钢液的流动状态良好、温度稳定及夹杂物高去除率等对提高连铸生产效率和质量具有重要意义[3-7]。目前研究连铸中间包的方法主要有物理实验法、数值模拟法。中间包属于一个封闭的高温“黑匣子”,利用常温的物理实验法往往达不到想要的结果,通过数值模拟技术恰好能弥补物理实验研究的不足[8-9]。

数值模拟技术是基于钢液本身的物理及化学机制,通过计算机结合计算数学方法来求解铸坯宏观温度的变化规律,具有成本低、速度快、能模拟真实条件或理想条件,且结果直观、易于理解,在连铸中间包中的研究得到广泛使用[10-13]。众多学者利用数值模拟技术对连铸中间包内高温钢液的流场、温度场等方面进行了大量研究。王家辉等[14]通过数值模拟技术优化了单流板坯中间包湍流抑制器,发现新型湍流抑制器能更好抑制中间包内钢液液面波动。Sheng 等[15]通过水模拟和数值模拟对单流中间包进行模拟实验,对比发现中间包内不同挡墙、挡坝、湍流抑制器等装置组合使用时,死区体积分数从未使用湍流控制器的10%降低到7%,说明湍流抑制器的应用能够引起钢液的良好混合,使钢液温度与流场分布更均匀。夏振东等[16,17]对连铸中间包温度场进行数值模拟,发现设置挡墙和导流孔中间包后中间包温差降低,使得温度场均匀化。Wang 等[18]使用Fluent 软件对八流连铸中间包进行模拟计算,通过原型中间包和设置隧道过滤器的中间包钢液温度差值变化进行对比,发现设置过滤器的中间包各流温度差值从10 K 降低到6 ~8 K,说明钢液在隧道过滤器的作用下能够促进钢液流动,降低中间包各流温度差值。以上研究说明了通过对中间包内部结构的改进已成为连铸中间包研究的重要方向[19]。

以某钢厂八机八流中间包为研究对象,通过Fluent 软件对中间包进行数值模拟分析,对比在设置挡墙、挡坝、导流孔等方案下中间包的流场与温度场的变化情况,来解决钢液运动不规律、钢液温度变化大等问题,为钢厂八机八流连铸中间包的改进提供理论指导。

1 建立数学模型

1.1 几何模型与网格划分

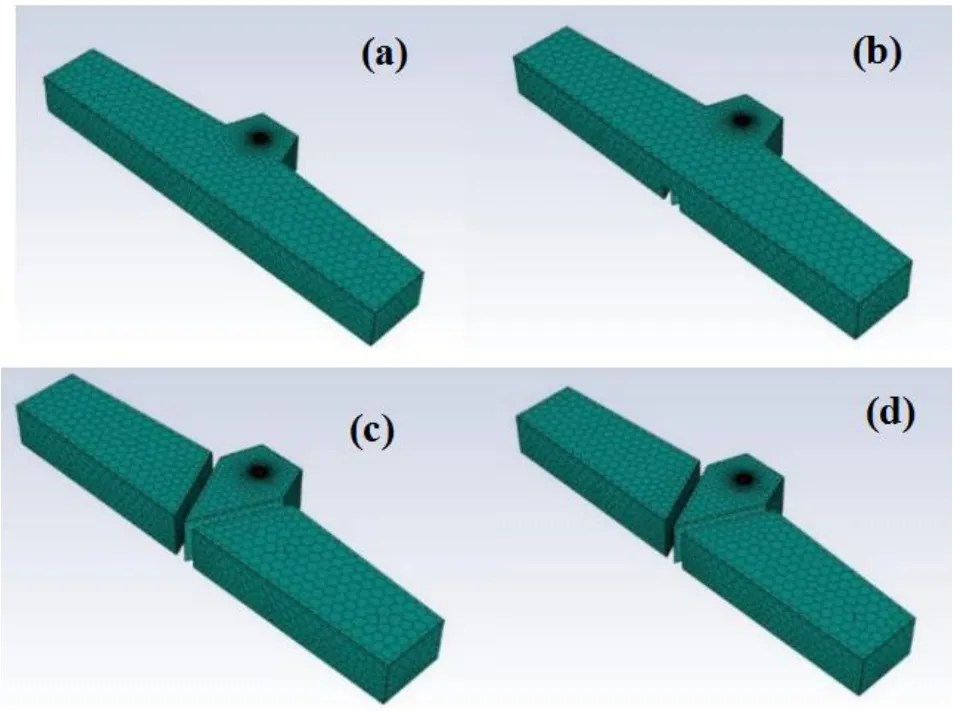

八机八流中间包是指在一台连铸机上一个中间包能同时浇铸八流铸坯,即具有八个出钢口。利用SolidWorks 对某钢厂八机八流中间包建立四种不同内部结构的中间包三维模型。四种方案中间包在外形上无差异,主要区别在于内部结构,其中:方案1 为原型中间包,内部无挡墙和导流孔,方案2 内部为挡坝,方案3 内部为挡墙+双导流孔,方案4 内部为挡墙+三导流孔,模型如图1 所示。再利用Fluent 软件对模型进行网格划分,四种中间包网格划分情况如图2 所示,网格质量参数分别为0.29、0.28、0.28、0.29,均在0.25~0.5 之间,说明模型划分网格质量良好,符合模拟要求。

图1 不同内部结构的中间包三维模型

图2 中间包网格划分情况

1.2 基本假设

(1)钢液在中间包流动为稳态流动,夹杂物等对流场的影响忽略不计;

(2)中间包内钢液视为不可压缩的粘性流体;

(3)数值模拟过程中钢液的物理性质不发生改变,物理参数视为常数;

(4)数值模拟过程中仅考虑流体区域,中间包壁厚、材料等因素忽略不计;

(5)中间包内钢液传热过程是一个稳态过程。

1.3 基本方程

(1)连续性方程(Continuity equation):

其中:ρ为流体密度,kg/m3;ui为i方向的速度,m/s;xi为i方向的坐标值,m。

(2)动量方程(Navier-Stokes):

其中:ρ为流体密度,kg/m3;P为压力,Pa;ui、uj分别为i和j方向的速度,m/s;xi、xj分别为i和j方向的坐标值,m;μeff为有效黏度系数Pa·s,可用湍流模型确定。

(3)能量方程(Energy equation):

其中:Keff为湍流热扩散系数;T为温度,K。

(4)k-ε双方程模型:

湍动能(k)方程:

式中:k为湍流动能,m2/s3;ε为湍流动能耗散率,m2/s3。

湍动能耗散率(ε)方程:

其中:

式中:μt为湍流黏度系数Pa·s;μ1为层流黏度系数,Pa·s;C1、C2、Cμ、σk、σε为经验常数,采用Launder 和Spalding 的推荐值:C1= 1.43,C2= 1.93,Cμ= 0.99,σk=1.0,σε= 1.3。

1.4 边界条件和基本参数

中间包钢液入口设置为速度入口,中间包各钢液出口设置为出流边界,中间包壁面设置为无滑移壁面,中间包侧壁设置导热系数为10 W/m·k[20]。主要工艺参数见表1。

表1 中间包主要工艺参数

2 结果与讨论

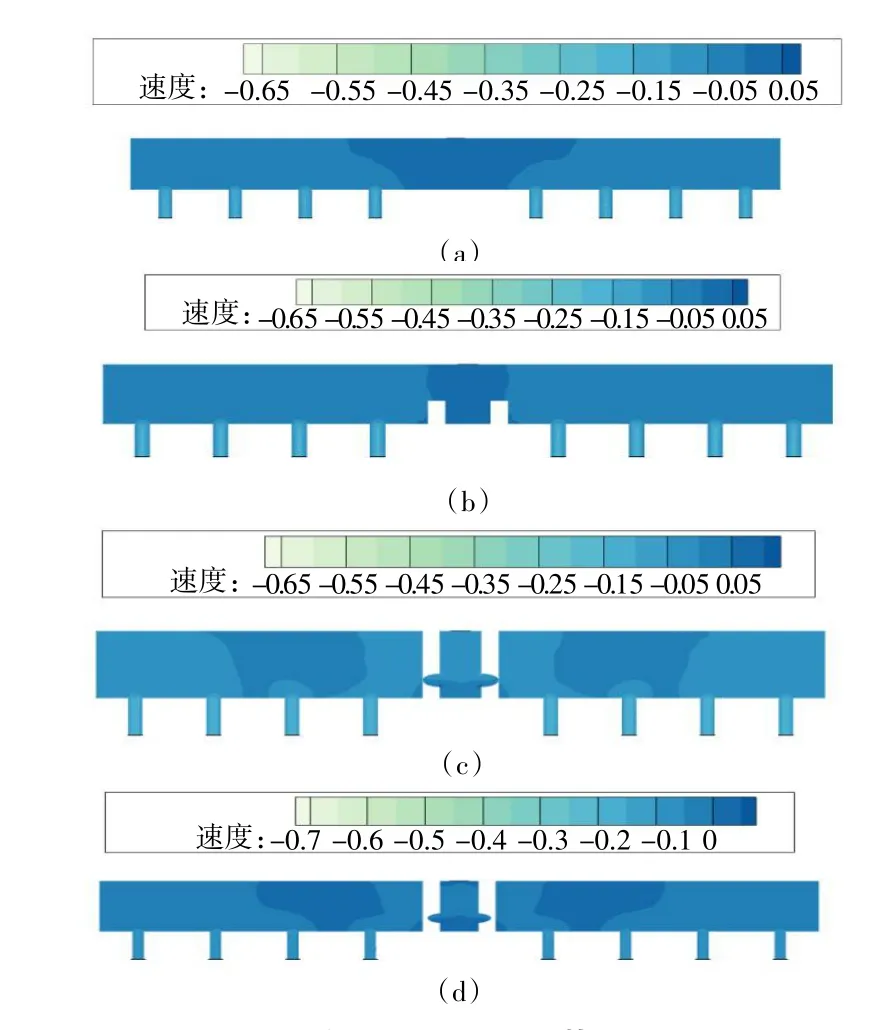

2.1 中间包钢液流场的数值模拟

方案1 中间包内部钢液受重力加速度与自身流动等因素影响,钢液入口位置钢液流速最大,中间包YOZ 截面速度云图如图3(a)所示;钢液注入中间包内部时流动速度变化最明显,各出口的速度范围基本一致,分布于入口左右两侧的出口速度呈对称分布,中间包XOY 截面速度云图如图4(a)所示;根据方案1 中间包XOZ 截面速度云图如图5(a)所示,靠近钢水入口位置的流动速度略高于其他位置,钢液流出口位置距离入口位置越远,钢液流出速度和入口速度也存在差距;根据方案2、3、4 中间包YOZ 截面速度云图如图3(b)、3(c)、3(d)所示,可发现三个方案与原型(方案1)中间包流场规律相似,钢液均受到重力加速度与自身流动等因素影响,在中间包内部流动速度不断发生变化。图4 和图5 可知,方案2、3、4 中间包各流出口速度分布情况仍是以流入口位置为中心对称分布,靠近钢液入口位置的流动速度略高于其他位置。方案2 设置挡坝,方案3、方案4 设置了挡墙+导流孔后,钢液流动得到缓冲,整个中间包内的速度变化比较均匀。说明改变中间包内部结构后,与方案1相比钢水流动速度变化有减小的趋势,有利于改善中间包的流场情况。

图3 各方案中间包YOZ 截面速度云

图4 各方案中间包XOY 截面速度云

图5 各方案中间包XOZ 截面速度云

由图6 可知,4 种方案中间包钢液流动轨迹均呈现一定规律。方案1 在入口处流动受到浸入式水口等因素影响,在入口处附近运动轨迹线比较杂乱,说明钢液存在运动不规律,难以把控等问题,如图6(a)所示;方案2 中间包内钢液在挡坝内侧形成小环流,外侧钢液运动轨迹有序,如图6(b)所示;方案3、方案4中间包内钢液在左右两侧挡墙附近形成较大的环流区域,说明钢液流动得到较大缓冲,如图6(c)、6(d)所示。因此,说明方案2 钢液运动轨迹线最有序,流向各流出口时状态也比较稳定,方案3、方案4 次之。

图6 各方案中间包钢液流动轨迹

根据钢液出口速度曲线图7 可知,优化方案下各钢液出口速度变化趋于平稳,方案3、方案4 的出口的速度曲线基本一致,钢液流出整体运动比较缓慢且均匀,说明并非导流孔数量越多,流场改善效果越好;方案2 中出口速度曲线情况与方案3、方案4 类似,方案2 设置挡坝后钢液速度变化基本集中在挡坝以内,钢液变化的区域相比于其他方案中间包有所减小,钢液间相互运动减少,使得挡坝外钢液速度变化稳定均匀的同时比方案3、方案4 钢液流动速度较快,可以一定程度上提高生产效率。

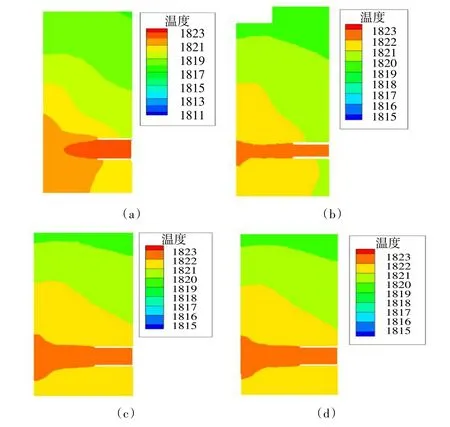

2.2 中间包钢液温度场的数值模拟

根据各方案中间包出入口温度云如图8 所示,可知离入口位置越远的钢液出口温度越低。因为钢液流程越远,导致温度下降更明显,温度值也越低,与流场速度变化情况类似,图8(b)、8(c)、8(d)中间包各出口温度差值与8(a)相比有所减小,温度变化范围也相应减小。图9 可知,方案1 中间包钢液的最高温度集中在入口位置附近,入口温度为初始温度。方案2至方案4 改变中间包内部结构后,在钢液流动速度较大的区域温度普遍较高,温度变化与流场速度变化情况类似,由中间包入口位置到两侧整体呈现温度逐渐降低的状态,越远离入口的钢液出口因为钢液流程越远,温度越低,中间包各出口温度差值与方案1 相比有所降低。说明三个优化方案均可以提高中间包的保温效果,降低各流的温度差值。

图9 中间包温度场云

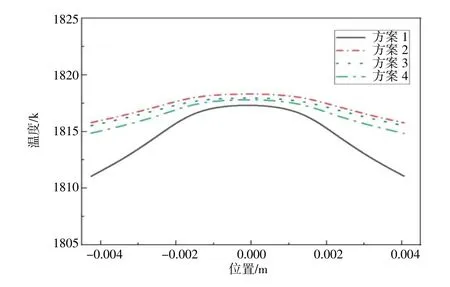

由图10、图11、图12 及表2 可知:各方案中间包钢液的最高温度集中在入口位置附近,入口温度均为1823 K。方案1 钢液温度变化分布比较均匀,但距离入口位置最近的出口温度与距离入口位置最远的出口温度差较大,温度低的区域也较大,第1 流与第4流出口温度差值为6.33 K,第1 流与流入口温度差值为11.92 K,钢液各流出口温度差值最大在5 K 以上,出入口温度场差值最大在10 K 以上,说明方案1 中间包钢液温度变化明显,存在钢液温度下降快,中间包保温能力较差等问题;方案2 各流出口温度相差较小,第1 流与第4 流出口温度差值为2.48 K,第1 流与第2 流出口温差为0.71 K,第2 流与第3 流出口温差为0.87 K,第3 流与第4 流出口温差为0.9 K,第1流与流入口温度差值最大为7.1 K;方案3 中间包内钢液温度变化较大,第1 流与第4 流出口温度差值为2.42 K,与流入口温度差值为7.39 K,与第2 流出口温差为0.72 K,第2 流出口与第3 流出口温差为0.84 K,第3 流出口与第4 流出口温差为0.86 K;方案4 中间包内钢液进出口温度变化最大,但各流出口温度相差较小,第1 流与第4 流出口温度差值为2.9 K,第1 流与流入口温度差值为8.04 K,第1 流与第2 流出口温差为0.73 K,第2 流出口与第3 流出口温差为0.96 K,第3 流出口与第4 流出口温差为1.21 K。

表2 各流出口温度对比情况(K)

图10 中间包XOY 截面温度云

图11 中间包YOZ 截面温度云

图12 中间包XOZ 截面温度云

通过比较,优化方案钢液第1 流出口与流入口温度差值从原型中间包的11.92 K 降低至7~8 K,各流出口之间的最大温差从原型中间包的6.33 K 降低至2~3 K,说明三个优化方案中间包的保温能力与原型中间包相比均有提升。这是因为方案2 至方案4 中间包钢液运动过程中经过挡坝、挡墙+导流孔的缓冲作用形成环流,使得钢液的分布情况更加均匀,中间包内钢液温度保持在一定范围内。方案2 最低温度略高于方案3 与方案4,说明该方案中间包总体保温效果最佳;图13 所示可知各出口温度差异有所降低,其中方案3 出口温度变化曲线比较平缓,各流温度差值略低于方案2 与方案4,说明该方案中间包各流温度一致性最好,这对降低生产质量差异有明显的改善作用。

图13 中间包出口温度曲线

3 结语

运用模拟软件对八机八流连铸中间包的流场与温度场进行数值模拟,通过对不同内部结构的中间包内钢液速度变化图、运动轨迹图、温度变化图等进行分析,发现中间包内部设置挡坝、挡墙+导流孔等形式对钢液的状态有明显的改善,其中方案2 设置挡坝后钢液速度变化基本集中在挡坝以内,钢液变化的区域相比于其他方案中间包有所减小,钢液间相互运动减少,使得挡坝外钢液速度变化稳定均匀的同时比方案3、方案4 钢液流动速度较快,各流出口钢液速度曲线比较平缓,状态比较稳定,可以一定程度上提高生产效率。同时,各优化方案中间包各流出口温差均在1.5 K 以下,各流出口与流入口温度差值从原型中间包的11.92 K 降低至7~8 K,各流出口之间的最大温差从原型中间包的6.33 K 降低至2~3 K,说明三个优化方案中间包的保温能力与原型中间包相比均有提升。综合比较,优化方案2 对流场、温度场的优化效果最好,说明通过设置挡坝结构可以进一步提升中间包钢液的流动稳定性与保温效果,降低各出口温度差,达到提升后续生产质量与生产效率的效果。