汽车保险杠总成检具开发

郎 倩,岑 迪,顾元峰

(上汽大众汽车有限公司,上海 201805)

0 引言

汽车零部件是保证汽车质量的关键要素,同时也是构成一辆完整汽车的重要基础。保险杠总成是汽车零部件中最重要的外饰之一,它不仅能缓冲外界撞击,防护车身前后部,还追求与整车造型和谐统一。近年来,随着整车“感知质量”要求不断提升,对保险杠外观几何尺寸控制也更严格[1]。保险杠检具作为尺寸检测的重要设备,其重要性不言而喻,因而也越来越受到汽车主机厂的重视。合理的保险杠总成检具不仅操作方便、实用性强,且能减小保险杠尺寸不稳定带来的偏差,真实反映零件装车状态,提高生产效率。

本研究以整车厂检具验收视角,立足实际车型,结合零件图纸,面向装配抱怨,开发了一套汽车前后保险杠总成检具。力求操作简单、结果稳定、数据直观,快速判断保险杠总成特征要素是否符合图纸要求,为零件优化及其工艺调整奠定有力的数据基础。

1 保险杠总成检具总体设计思路及验收要求

检具的本质是模拟车身装配关系,借助检测工具对零件进行检测[2]。汽车保险杠分为前保和后保。其检具应满足结构、工艺要求,设置合理的定位、夹紧和支撑装置,确保测量尺寸可靠[3]。检具设计依据产品工程图纸,图纸上标识了零件RPS(Reference Point System)定位信息及尺寸和匹配要求。

保险杠的检具方案需要得到主机厂确认。涵盖以下信息:(1)检具基座使用装车位置。(2)定位基准方案与图纸一致,明确基准孔,基准面、定位面数量、位置和夹紧方式。(3)确定检测元素:关键产品特性,特征线、功能和过去经常发生抱怨的区域。(4)材料选择需考虑耐久性、功能性、重复性。(5)考虑操作者人机工程、保险杠拆装的难易程度以及数据采集的可行性。

主机厂审核好供应商的检测方案后,即可进行检具制造。验收资料包含以下6 份文档:(1)检具测量报告;(2)重复性精度;(3)保险杠检测方案;(4)检具设计CAD 数据;(5)检具设计说明和使用说明书;(6)检具认可报告。验收完成后,这些资料随同保险杠检具实物交付给零件厂。

保险杠总成检具最终验收,需要和主机厂车身主模型KCB 对标。总成检具和车载KCB 两者定位元素相同,同一个保险杠在检具上和车载KCB 上,同一位置一致性小于0.3 mm,对标合格。

2 保险杠总成结构设计

一套完整的汽车检具大致由基础件、测量基准、功能装置、移动装置、检具标志、辅助装置六部分组成。从检具基础结构出发,充分考虑其可作为测量支架使用,将检具和测量支架合二为一。

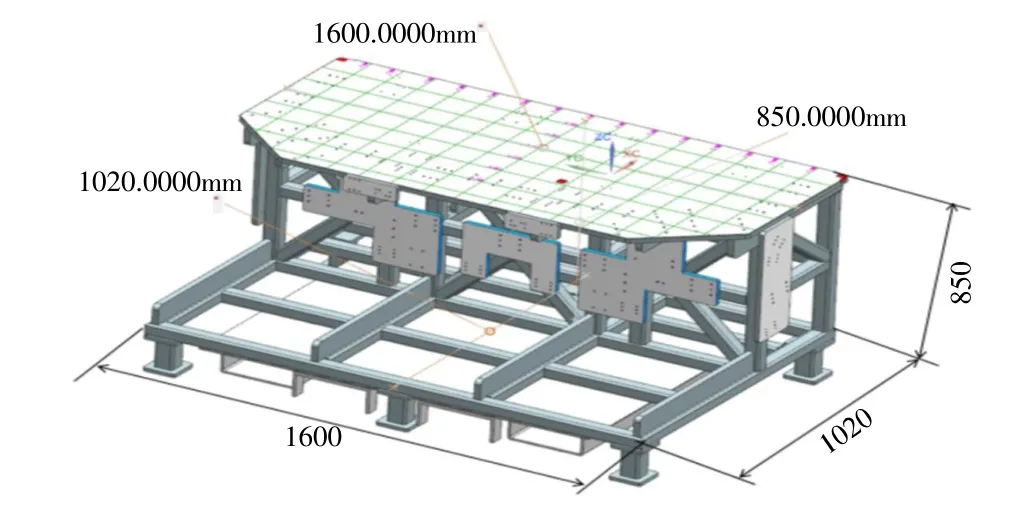

2.1 基础结构

保险杠检具本体由槽型材Q235 通过焊接成框型结构,铝制检具基板放置在钢制检具架上表面。它是链接定位和检测装置的重要组成部分,结构安排合理紧凑,必须预留测量所需空间,以保证测量设备测量。同时,还要去应力并喷涂油漆以增强其抗腐蚀性能。图1 是保险杠检具本体示例图。

图1 保险杠检具本体示例

2.2 测量基准

保险杠检具底板上需设置符合要求的两套测量基准。两套基准必须重合且同时能用于三坐标和光学测量时建立坐标系。基准孔坐标应设置在底板的百位线上。

测量基准的加工精度为±0.02 mm,表面粗糙度为3.2,表面要求黑色阳极氧化。基准孔底部需镶嵌有一定吸力的磁钢,用于放置直径Φ30 mm 的光学测量球,磁钢与基座要求H7 配合,中部需保留一定厚度的圆柱面,直径为Φ18 mm,用于三坐标测量时建立坐标系。图2 是前保测量基准示例图。

图2 前保测量基准示例

2.3 保险杠在检具上定位

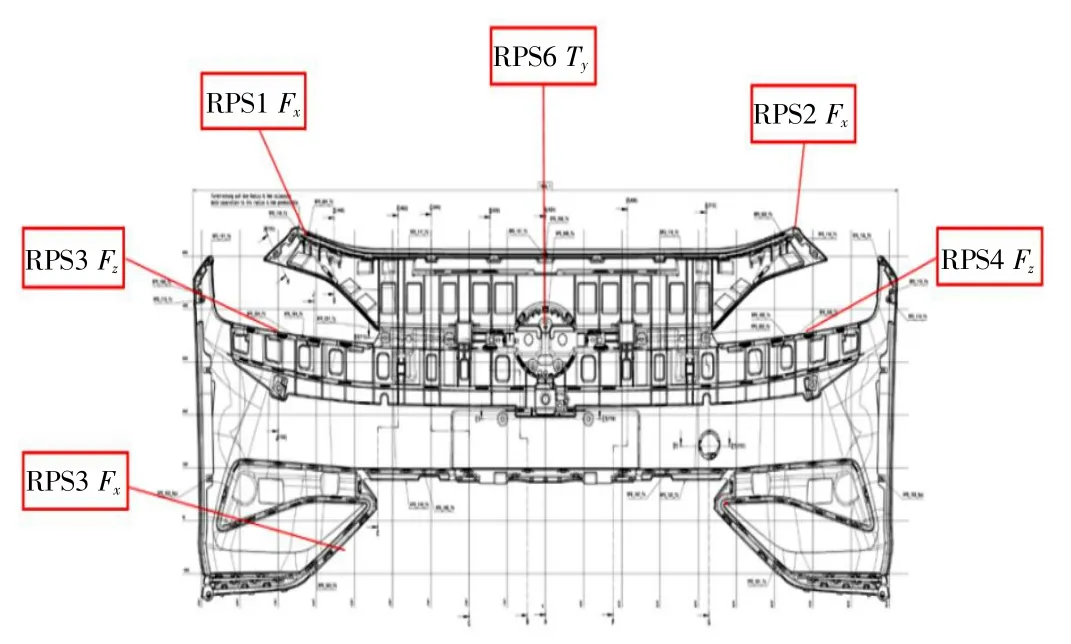

2.3.1 RPS 定位

在三维空间里,任一刚体都具有六个自由度,即沿着X/Y/Z 轴的平动和转动。要确定其在此坐标系下的唯一位置就必须约束所有自由度。针对汽车零件来说,也需要通过限制自由度来实现零件在检具上稳定摆放,以此保证测量精度和重复性。

保险杠图纸上会标注零件RPS 定位信息:6 个方向主定位,即3 个Fx(2 个在保险杠羊角上端,1 个设置下卡脚处),2 个Fz(分别位于与前大灯匹配的下端卡脚处),1 个Ty(logo 中线处)。由于保险杠是大型注塑件,不是绝对刚体,图纸中设置20 多个辅控RPS来帮助零件定位。图3 是前保RPS 分布。在检具上,保险杠定位会依据图纸RPS 设置,以此来评价零件按图纸设计制造后零件的尺寸偏差。

图3 前保RPS 分布

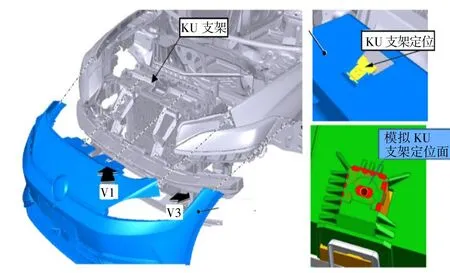

2.3.2 实车定位

保险杠总成虽有一定强度,但其在外力作用下可产生变形。这类零件的自由状态与装车状态差异较大,采用实车装配方式定位更能直观、准确评价零件匹配效果。前保险杠实车定位方式如下:上部搭接在KU 支架上,左右依靠翼子板导向件固定,上格栅插入大灯中,背部导流卡板插入前保横梁。在检具上需按实车装配要求去实现定位,如:KU 定位、导向件定位、大灯定位、横梁定位。如图4 为实车装配示意图及检具上模拟KU 支架设置Z 向定位面。

图4 实车装配及KU 定位

2.4 模拟块设计

由于保险杠外形轮廓不规则且呈自由曲面,所以其外形轮廓检测主要依据检具型面并配合其他检测手段。在此项目中,通过检具上制作与零件匹配的仿形模拟块,实现保险杠自由曲面检测,评价匹配效果。保险杠对手件众多,匹配关系复杂。前保险杠对手件有:大灯、前盖、翼子板、前轮罩,后保险杠对手件有:尾灯、后盖、侧围、后轮罩。模拟块按对手件实物零件轮廓1∶1 制作,且平整度与缝隙匹配与理论数据一致。考虑到零件在检具上安装的可操作性,模拟块可设置成翻转机构。图5 为翻转式前盖模拟块,从减重的角度出发,模拟块只设计有匹配需求的区域。

图5 翻转式前盖局部模拟块

2.5 零件安装设计

为了更贴合实际装车情况,检具上还设计了实物零件安装功能,即:部分模拟块拆除后,可实现实物零件与模块零件互换。这一功能不仅能模拟保险杠在理论定位下的安装,还能模拟保险杠在部分实物零件定位下的安装状态。综合考虑实用性和经济性,在前保上安装真件的零件有:前端防撞梁、泡沫件、翼子板导向件。图6 为检具上安装前端防撞梁和泡沫件。

图6 安装前端防撞梁和泡沫件

3 检具检测功能及应用

检测装置是检具的重要组成部分,其精度、测点位置都会影响测量结果可靠性。根据设计理念,检具实现了百分表检测及测量支架功能,见图7。

图7 前保检具百分表及测量支架功能

3.1 百分表检测功能

按图纸要求,零件相匹配的区域都应设置平整度和间隙评价。我们根据测量方案在对手件模拟块上均匀布置百分表,用于平整度和间隙检测。设置打表机构时,平整度检测所用表具头部为球形,缝隙检测所用表具头部为一字形,在部分不方便设置间隙打表的区域采用塞尺测量间隙,图7 中前保靠近左侧羊角处打表平整度+0.13 mm,图纸公差+/-0.5 mm,符合图纸要求。

3.2 测量支架功能

检具测量支架功能要求在检具上安装零件后,检具型面检测块、检测销等结构,不影响测量机探针在匹配面和对应切边上移动采点。图7 中右下角为前保在faro 探测采点后输出的测量报告。同时,检具上基准孔可吸附光学测量球,能通过光学设备拍摄点云后输出光学报告。

4 结语

此项目从设计到落地,完整地实现了保险杠在生产过程中的装配检测要求。在实施过程中有几点需注意:(1)设计应以使用者为中心,多思考零件如何在检具上拆装、测量。(2)设置活动机构时,做好运动轨迹模拟,避免干涉。(3)为提高检具稳定性,检具底板和重载支撑部分厚度需设置加强筋。伴随着新势力汽车的崛起,新车型开发周期大幅缩短。传统的专用检具正不断在向柔性化发展[4]。高效、经济、实用依然是检具开发不懈追求的目标。未来,检具的发展趋势会紧密贴合汽车智能化发展,更多数字化、智能化检测手段会应用到检具开发过程中。